Come XSPECTER combina parti stampate con SLA e SLS per produrre treppiedi per fotocamera

A volte bastano un'idea innovativa e una grande motivazione per colmare le lacune del mercato. Matthias Mähler non riusciva a trovare un treppiede specifico per dispositivi portatili per la visione notturna e termografica, così ha deciso di progettare lui stesso il primo prototipo.

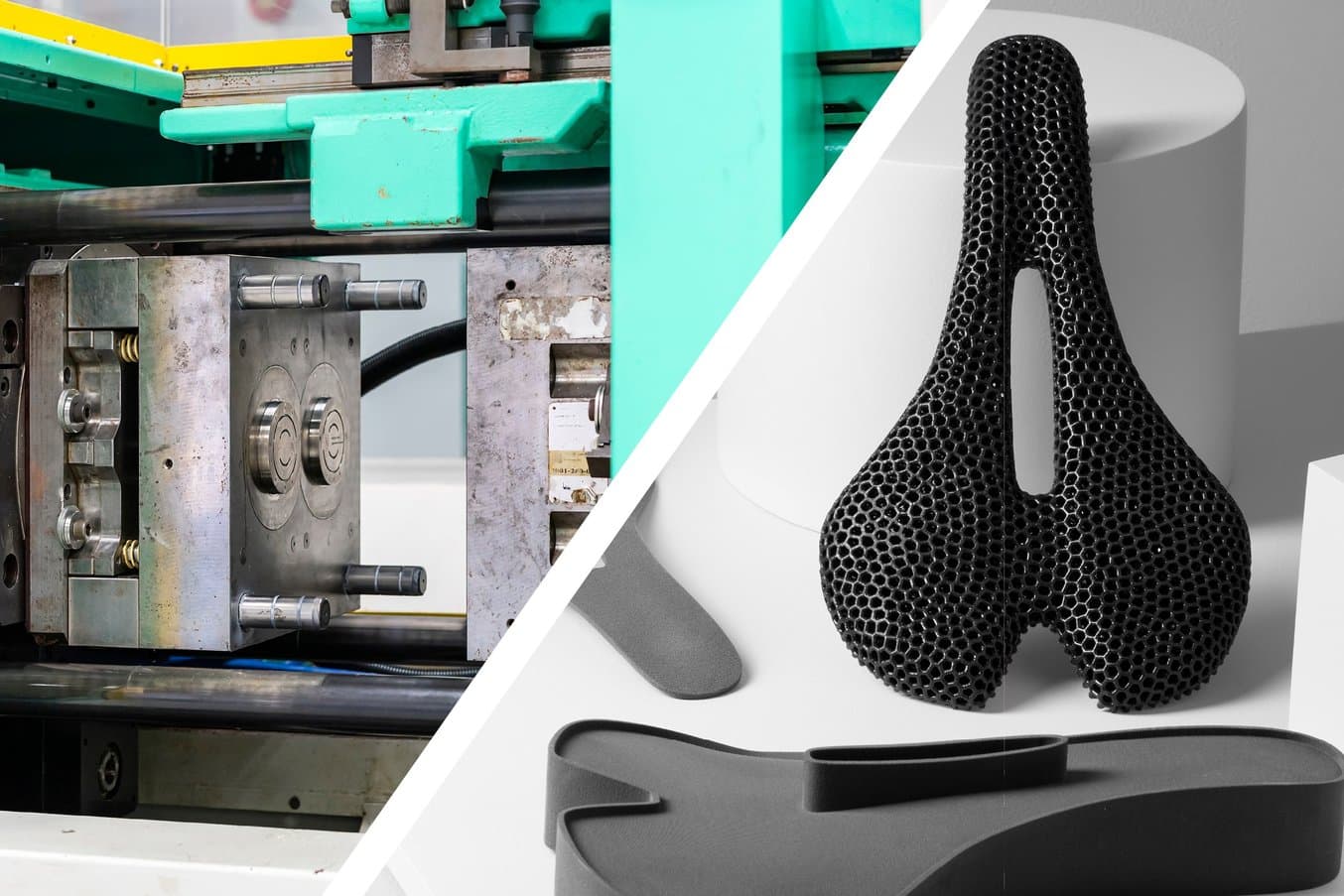

Una delle sfide maggiori che ha dovuto affrontare è stata l'implementazione di un design di prodotto complesso: l'utilizzo dello stampaggio a iniezione avrebbe richiesto un investimento iniziale di oltre 100 000 € in attrezzature. Senza sapere come il prodotto sarebbe stato accolto dal mercato, era un rischio troppo grosso per una piccola start-up. Grazie all'uso della stampa 3D nello sviluppo e nella successiva produzione del treppiede, è stato possibile evitare un simile investimento. Ora, XSPECTER, la società di Mähler, produce e sviluppa interamente in-house il suo primo treppiede per fotocamera, il T-Crow XIII, e lo vende con successo tramite un partner in esclusiva.

In un'intervista, Mähler ci ha spiegato come un prodotto finito possa essere realizzato usando una combinazione di diverse tecnologie di stampa 3D e perché ha scelto questo processo.

Come ottenere una produzione personalizzata e con volumi ridotti grazie a parti per utilizzo finale stampate in 3D

Guarda questo webinar per scoprire come ottenere una produzione di parti per utilizzo finale personalizzata e con volumi ridotti in modo rapido e conveniente grazie alla stampa 3D.

Sviluppo di un treppiede per fotocamera controllabile a 360°

I dispositivi portatili per la visione notturna e termografica sono attrezzature standard non solo per chi pratica la caccia o la navigazione, ma anche nel settore della sicurezza. Purtroppo, questi dispositivi non funzionano attraverso vetri e finestre: se usati su un veicolo in movimento, devono essere tenuti fuori dal finestrino con una mano per evitare di fermarsi e scendere di continuo.

Cacciatore dilettante e imprenditore, Matthias Mähler si è messo alla ricerca di una soluzione adatta a montare i dispositivi fuori dal suo veicolo.

Dopo aver capito che sul mercato non c'era alcun supporto o treppiede adatto a dispositivi per la visione notturna e termografica, ha preso in mano la faccenda iniziando a realizzare il prototipo di un treppiede stabilizzante e controllabile, che potesse essere montato sul tettuccio o il finestrino di un'auto con ventose o magneti.

Il T-Crow XRII con diverse telecamere sul finestrino di un'auto (a sinistra) e sul tettuccio dell'auto (a destra).

Con la rotazione integrata di 360° e un angolo di inclinazione aggiuntivo di 55°, il treppiede T-Crow di XSPECTER permette di identificare animali e ostacoli comodamente dall'interno del veicolo.

La visione termografica sullo schermo di un tablet all'interno dell'auto.

Dai prototipi alla produzione in serie

"La stampa 3D è stata integrata nella mia linea di produzione perché ho usato queste tecnologie per realizzare i prototipi. Ha funzionato così bene che alla fine abbiamo progettato l'intero prodotto usando varie tecnologie di stampa 3D. Ancora oggi lo realizziamo con la stampa 3D", ha commentato Mähler.

Per prima cosa, Mähler ha eseguito iterazioni di diversi prototipi in collaborazione con fornitori di servizi di stampa 3D che utilizzano stampanti FDM. Una volta realizzato il progetto di massima, ha contattato il partner di Formlabs AMPro 3D per chiedere consiglio su quali tecnologie di stampa 3D e materiali sarebbero stati adatti per la prima produzione in serie.

"Abbiamo adattato il tutto al processo SLS, perché l'elevato livello di dettaglio e la mancanza di strutture di supporto tipici di questa tecnologia offrono molte più opzioni. Siamo passati dal prototipo alla produzione in serie quasi senza soluzione di continuità."

Matthias Mähler

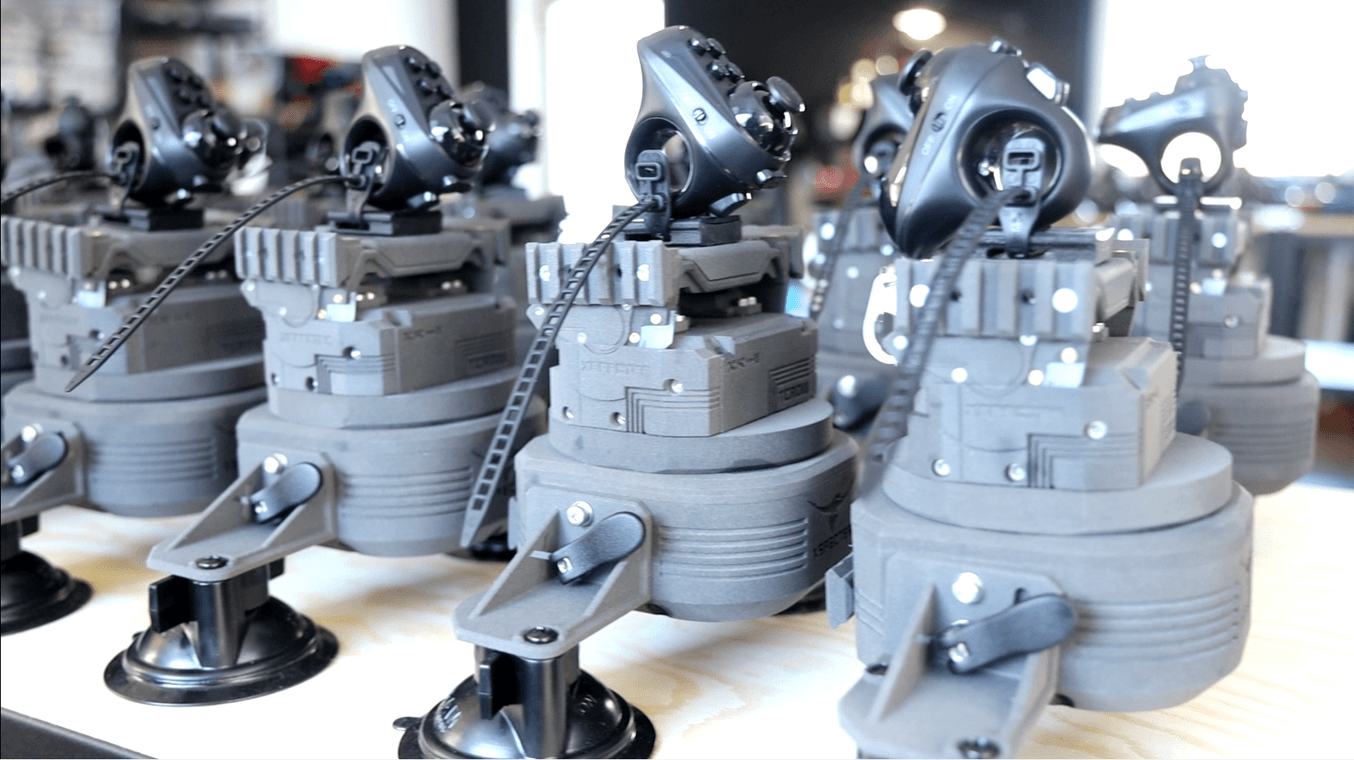

Un treppiede T-Crow pronto per la spedizione con l'alloggiamento prodotto in Nylon 12 Powder.

Mähler ha scelto la stampante 3D SLS Formlabs Fuse 1 e la stampante 3D SLA di grande formato Form 3L per iniziare la produzione in massa di T-Crow grazie a parti per utilizzo finale stampate in 3D.

"In termini di rapporto qualità-prezzo, credo che le stampanti 3D Formlabs siano davvero le migliori attualmente disponibili sul mercato."

Matthias Mähler

Esternalizzazione o produzione interna: quando conviene portare la stampa 3D SLS in-house?

In questo whitepaper valuteremo la proposta di valore dell'adozione di stampanti 3D SLS in-house e la confronteremo con l'esternalizzazione delle parti SLS a un fornitore di servizi.

Produzione in serie con una combinazione di stampa 3D SLA e SLS

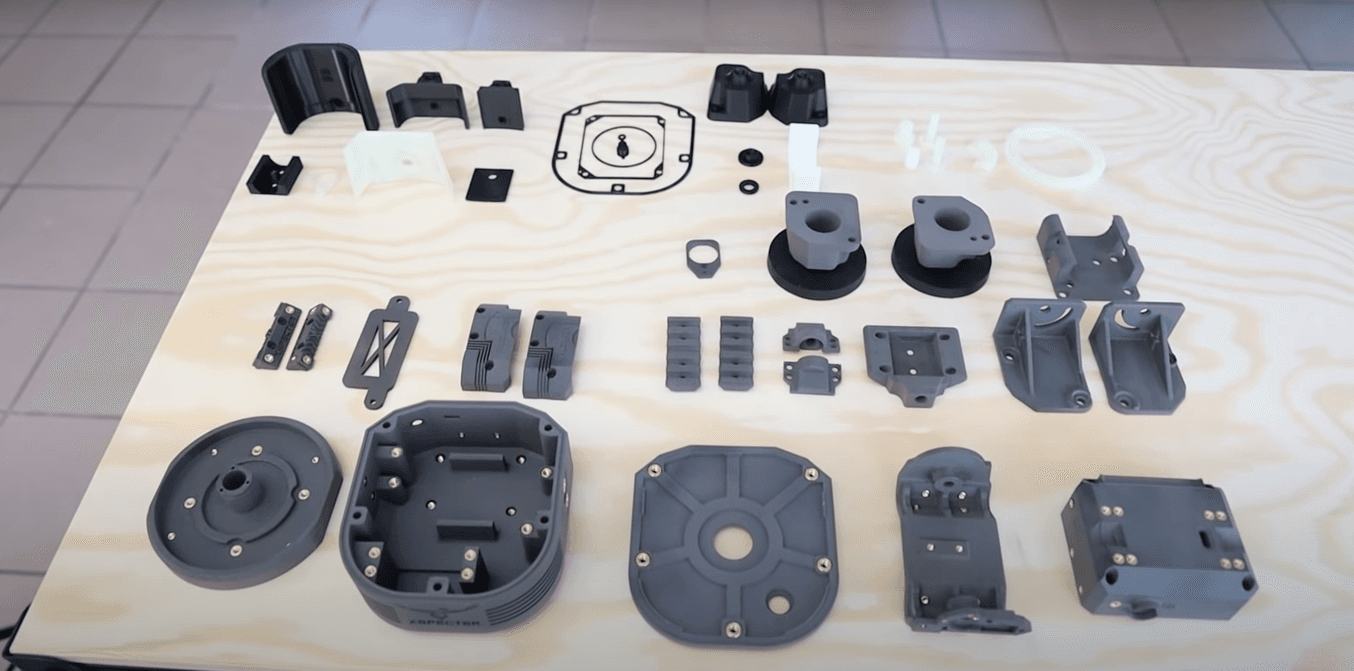

XSPECTER si affida a una combinazione di stampa 3D SLA e SLS per la produzione di quasi tutti i componenti del T-Crow, a esclusione della parte elettronica.

L'alloggiamento è realizzato sulla Fuse 1. Grazie al materiale Formlabs Nylon 12 Powder, l'alloggiamento rimane leggero e resistente agli impatti ambientali. È anche molto adatto per la successiva fusione delle boccole filettate durante l'assemblaggio.

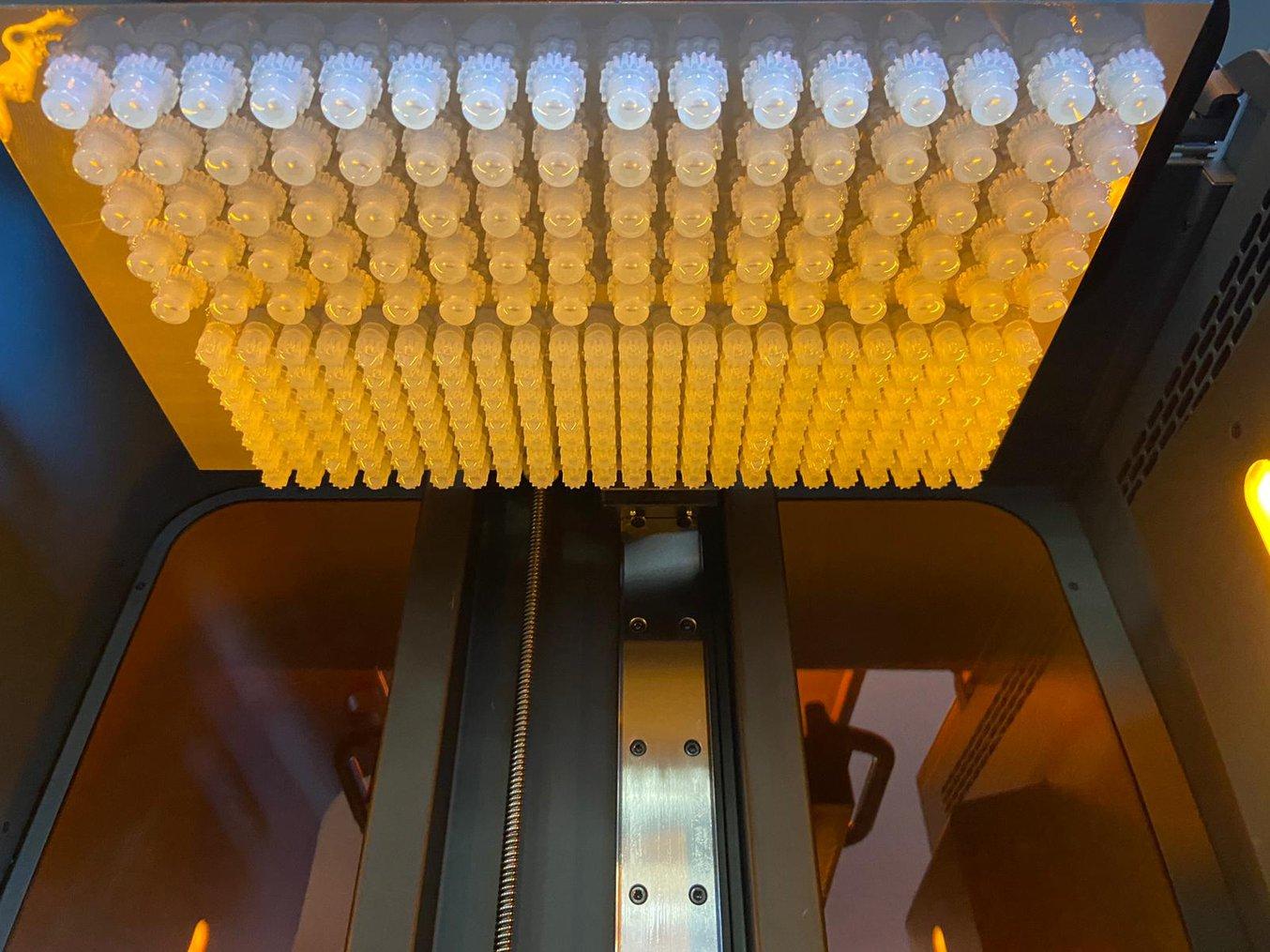

Per assi e ingranaggi, XSPECTER usa la Form 3L e la Durable Resin. La flessibilità del materiale, unita alla resistenza agli impatti e al basso attrito, rendono possibile installare gli accoppiamenti con interferenza richiesti dal sistema di controllo a due assi.

Ingranaggi per il T-Crow realizzati con la Durable Resin sulla Form 3L.

Dopo la stampa e la post-elaborazione in-house, ogni singola parte viene assemblata con gli inserti filettati ed è pronta per la spedizione in tre giorni.

Tutti i componenti del T-Crow stampati in 3D prima dell'assemblaggio.

"Con le stampanti a nostra disposizione, in un anno possiamo produrre 1500 T-Crow completi e pronti per la spedizione", ha commentato Mähler.

Flessibilità di progettazione grazie alla stampa 3D

Un vantaggio fondamentale e un fattore decisivo per la produzione interna con stampa 3D è l'enorme flessibilità che offre.

"Con la stampa 3D, abbiamo una maggiore flessibilità progettuale rispetto a metodi concorrenti, come ad esempio lo stampaggio a iniezione. Lo definiamo un prodotto vivente: se troviamo un problema di progettazione o riceviamo un feedback da un cliente, possiamo implementare una nuova iterazione in pochissimo tempo. Con qualsiasi altro metodo, questo è impossibile."

Matthias Mähler

Modifiche progettuali di questo tipo vengono realizzate, per esempio, quando si personalizzano gli adattatori per diverse fotocamere, cosicché i treppiedi possano essere utilizzati universalmente. Le diverse caratteristiche progettuali sono integrate direttamente nell'alloggiamento stampato in 3D. Quando una nuova fotocamera arriva sul mercato, Mähler può apportare velocemente le necessarie modifiche al T-Crow e iniziare a venderlo.

Grazie alla flessibilità della stampa 3D, XSPECTER ha anche potuto rispondere in modo più veloce al cambiamento dei fornitori di parti individuali e risparmiare un'enorme quantità di tempo e denaro.

"Quando il nostro fornitore originale ha smesso di inviarci gli interruttori di alimentazione, sono stato costretto a rivolgermi a un'altra azienda. Di conseguenza, abbiamo dovuto ingrandire di circa due millimetri l'apertura per l'interruttore, cambiamento che ho realizzato quasi dal giorno alla notte", ha spiegato Mähler.

Con un'attrezzatura per la stampa a iniezione, il cui costo iniziale si aggira attorno ai 120 000 €, una simile modifica dello stampo originale avrebbe richiesto molto più tempo e denaro.

"Secondo me, la stampa 3D è la soluzione migliore per la aziende, specie quelle che vogliono applicare il feedback dei clienti. Anche se stiamo già producendo in serie, sviluppiamo costantemente i nostri treppiedi sulla base dei commenti di chi li usa."

Matthias Mähler

Stampa 3D SLS e stampaggio a iniezione: quando sostituire le parti stampate a iniezione con la stampa 3D?

Questo whitepaper illustra le dinamiche economiche in casi d'uso reali e raccoglie linee guida per l'utilizzo della stampa 3D SLS, dello stampaggio a iniezione o di entrambi.

Grazie alla stampa 3D, XSPECTER ottiene la stessa qualità dello stampaggio a iniezione ma a un minor costo per parte. Inoltre, l'azienda si affida fortemente alla flessibilità della stampa 3D SLS per stabilire la propria strategia. Ecco perché Mähler non riesce a immaginare di iniziare a produrre il T-Crow con un'altra tecnologia.

In contemporanea, Mähler sta già lavorando al suo prossimo progetto, chiamato Sea-Crow, una variante marina del suo treppiede per fotocamere, dotato anche di riflettori per funzionare come aiuto per la navigazione notturna.