多年来,围绕 3D 打印的炒作吸引了主流媒体的大量关注。一些未来的愿景,包括每个家庭都拥有一台 3D 打印机,都只是凭空臆测,最终大部分都没有实现。然而,尽管 3D 打印技术尚处于蓬勃发展过程中,过去可行的用例数量相对较少,但该技术无疑拥有巨大的潜力。

抛去炒作成分,3D 打印在商用领域的合法应用仍在不断增长。随着大量的高性能桌面级和台式打印机涌入市场,越来越多的企业开始扩大其产品范围,希望利用 3D 打印为客户提供更好的产品。

3D 打印机可以做什么?继续阅读下文,探索 25 种(出人意料的)3D 打印应用,了解该技术广泛的应用范围。

2022 年 3D 打印应用报告

在这份最新的行业报告中,我们比较了新近采用者和早期采用者在其业务中应用 3D 打印技术的方式,并探讨了 3D 打印技术的未来趋势。

设计未来的汽车

3D 打印可以为供应链带来巨大的价值,扩大生产应用范围。这项技术的可行性越来越高,价格也越来越便宜,因此公司可以在内部进行增材制造,为车间生产流程提供支持。新型弹性 3D 打印材料可生产高精度的功能性 3D 打印件以替代最终部件,为定制生产提供可行性,帮助设计师从根本上突破高性能汽车的界限。工业设计工作室 Vital Auto 使用各种先进设备(包括大型内部 3D 打印机机组在内)快速进行迭代,成功制造了高保真原型和概念车。

“我们从一开始就使用了 3D 打印技术。我们希望将该技术引入我们的制造流程,不仅是为了降低成本,还为了使客户的设计和创意更加多样化,”设计工程师 Anthony Barnicott 表示。

在汽车行业,增材制造能够在众多方面提供更高的价值。除了快速原型制造外,还包括:

- 创建复杂的高性能定制部件

- 生产模具和制造辅助工具

- 按需制造替换件和备件

- 相对于外包,可削减成本和周转时间高达 90%

完美契合的耳机

3D 打印技术的最新进展彻底颠覆了音频行业,如今,制造商能够借助数字打印以前所未有的低成本生产用于听力学、噪声防护和听力消费品领域的定制耳部设备。近年来,3D 打印制造商在市场上推出了可安全接触皮肤的生物相容性材料,可帮助用户实现耳部模型和耳塞的内部生产。

量身定制版耳机提供独特的个性化聆听体验,其形状与客户的耳部完美适配。这使得耳机能够牢固贴合耳部,避免耳机掉落,此外还提高了舒适度和噪音隔离效果。

“我们对量身定制的概念感到非常兴奋,这种定制方案能够进一步改善用户的沉浸式聆听体验。Formlabs 与 Sennheiser 一样志在创新,通过这一原型改善客户体验就是这种心态的有力证明。”

Sennheiser AMBEO 沉浸式音频技术总监 Veronique Larcher

通过将 Formlabs 的颠覆性打印技术与移动扫描和机器学习相结合,可以克服定制制造带来的挑战。这意味着客户可以轻松打印出量身定制版耳机,将周转时间从四天缩短为两天,甚至有望实现当天交付。

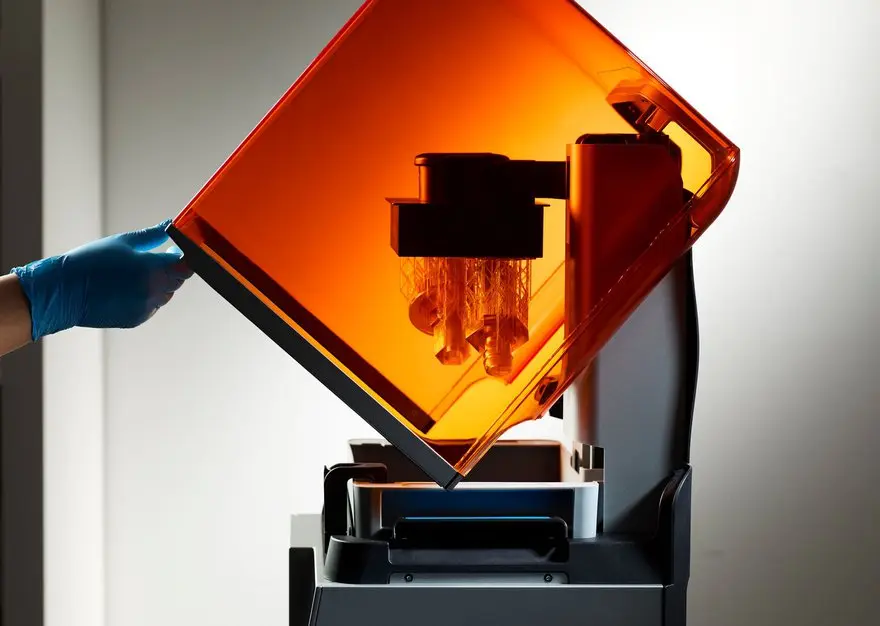

新一代 3D 打印手术器械

打印中的 restor3D 部件及其最终成品。

十年前,从制作先进的医疗设备到患者特定的手术导板等各种应用,很少有人谈论 3D 打印对医疗行业的巨大影响。restor3D 就是一家悄悄崛起的 3D 打印公司,该公司通过打印为颈椎植入物量身定制的专用聚合物手术器械,大幅改善了手术效果。

凭借拥有超过 25 台 Formlabs 3D 打印机的生产线,restor3D 持续为客户打印新一代的手术工具。对于使用这些工具的外科医生来说,这种手术专用的单包装无菌器械系列有助于:

- 替代昂贵的大型手术托盘。

- 根据外科医生偏好,迭代设计并快速引入新工具或功能。

- 大幅减少医院的供应链环节并降低灭菌成本。

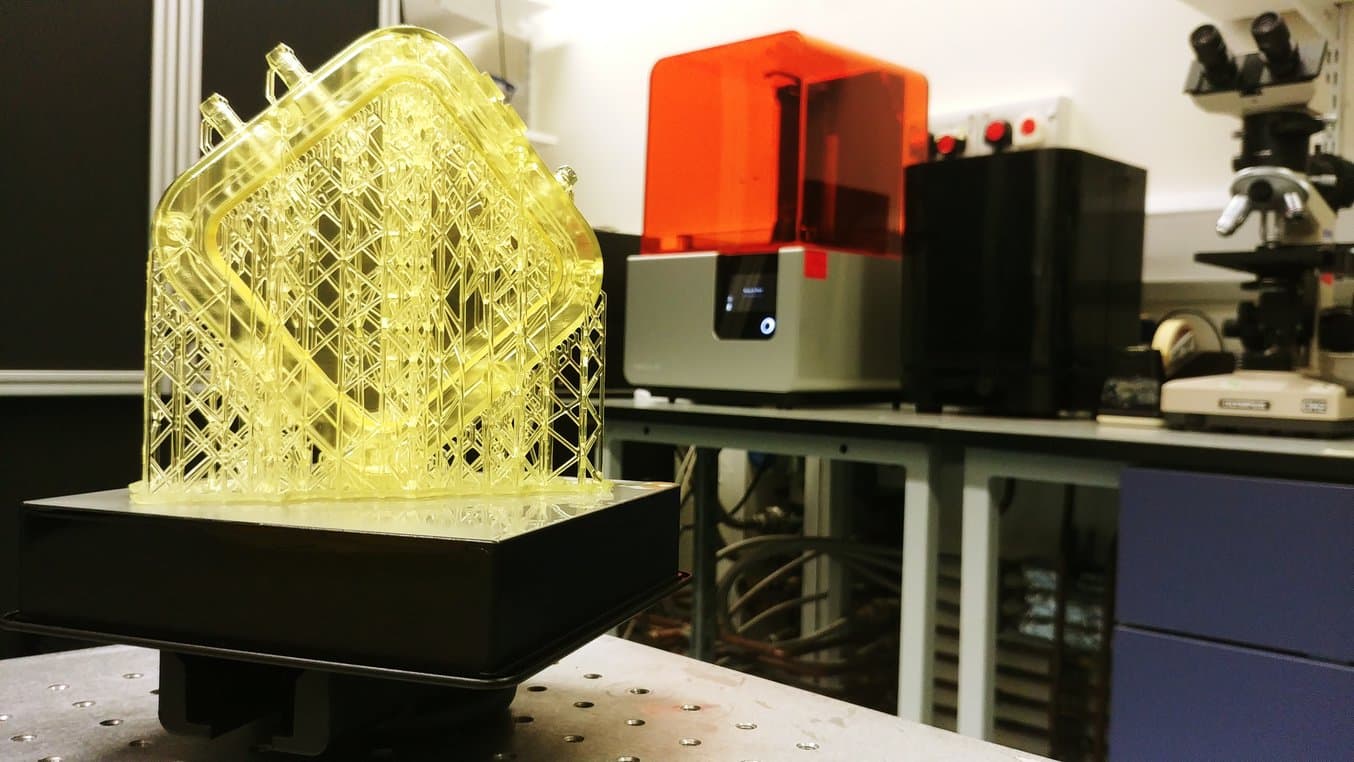

加速组织工程学研究

随着 3D 打印技术在过去几年间飞速发展,越来越多的高影响力用例开始浮现,3D 打印器官就是其中之一。

几十年来,能够轻松地制造新器官一直是再生医学专业科学家们的梦想。虽然仍处于早期阶段,但使用 3D 工作流程来生产符合移植条件的有机组织已初见成效。

谢菲尔德大学的 Sam Pashneh-Tala 博士是这项研究的先行者。他在研究中使用桌面级立体光固化 (SLA) 3D 打印技术,生产具有各种几何结构的组织工程血管。这有助于设计患者特定的血管移植体,改进手术方案,并为心血管疾病患者提供采用新型血管医疗设备的独特测试平台,有效治疗这种目前全球死亡率最高的疾病。

“我的独特优势在于能够创造出与人体血管形状更为匹配的血管。这为改进手术方案并设计与患者相匹配的血管提供了可能。如果没有高精度且经济实惠的 3D 打印技术,就不可能制造出这些血管形状,”Pashneh-Tal 博士说。

重现中世纪城市

两个不同时期中三座城市的模型重建工程涉及 650 多个部件,使用 Formlabs White Resin 打印而成,尺寸为 12×12cm。

作为一个长期依赖于几何设计、原型制造和建模的行业,建筑业将从 3D 打印技术的进步中大幅受益。

除了节省模型制作时间外,3D 打印模型还能帮助建筑师更准确地预测某些设计特征的效果,例如,查看使用更丰富的材料制成的模型后,建筑师能够以更高的精度测量建筑结构的光学效果等方面。

但 3D 打印的用例不仅限于单个模型:一些公司将其用于重建整个城镇。美因茨应用科技大学建筑学院最终完成了一场非同寻常的展览,他们展示了公元 800 年和 1250 年的六个大型城市模型。这些模型由 650 多个部件组成,所有部件均使用 SLA 3D 打印技术制造。

高性能鞋类的成品部件

990S TripleCell 和 FuelCell Echo Triple

长期以来,运动鞋行业一直依赖技术来优化产品性能,而数字化工作流程在定制方面能够提供比以往更多的选择。

New Balance、Adidas 和 Nike等大品牌已经认识到增材制造的巨大潜力,开始利用 3D 打印材料大规模生产定制中底。与其他行业一样,数字化工作流程能够作为传统制造方法的有力补充。每款产品中关键的高度定制化组件将采用 3D 打印工艺进行制造,其余部分则仍然采用传统制造方法。

鉴于鞋类独特的性能要求,New Balance 与 Formlabs 合作开发了一种定制打印材料,可减轻运动鞋的日常磨损。制鞋材料需要适应各种环境,还需要承受每天数千次的各种压力。Rebound Resin 可以形成可复原的弹性网格结构,具有高于其他 Formlabs 材料的能量返还率、抗撕裂强度和伸长率。Rebound Resin 的强度足以满足垫片、密封件和汽车内饰需求,而其轻质且柔韧的特性又足以制作鞋底。

“对我们来说,最令人兴奋的是,它为跑者提供了一种全新的运动体验。”

New Balance 鞋履创新设计工作室总经理 Katherine Petrecca

重塑现代故事讲述方式

3D 打印已成为好莱坞电影制作流程的一部分,广泛用于真实的视觉效果和服装设计。

尽管电影中的奇异生物通常需要细致的手工制作,但现代电影对发行时间的要求愈发严苛,因此,更快地打造真实的视觉效果变得至关重要。Aaron Sims Creative 等特效工作室现在使用混合工艺制作方法,通过数字工作流程增强实际效果,从而创造新的合作机会并缩短将创意付诸实践的交付周期。

“Demogorgon 是我们使用 Formlabs 3D 打印机制作的首批角色之一,最终的效果令我们非常惊讶。在那之前,我们一直都采用外包打印。因此,能够在内部进行打印,看到我们从零开始打造的设计变为实物,摆在我们面前,真的非常不可思议。我们仿佛回到了儿时用粘土制作雕塑的快乐时光,”Aaron Sims 说道。

全新的舞蹈和音乐体验

3D 打印的艺术应用潜力不仅限于实物艺术品。它也有能力为舞蹈和音乐等艺术形式带来全新的体验。考虑到 3D 打印固有的设计自由度,即使是最复杂或独特的乐器也可以通过 3D 打印进行改进或重新设计,并且价格远低于传统制造工艺。

小提琴已经诞生了几个世纪,并且设计几乎没有变化,其外形众所周知。小提琴音乐已经发展到极高的水平,以至于这种乐器在人类文化中几乎达到了传奇的地位。但 Formlabs 的工程师 Brian Chan 敢于创新,他使用 3D 打印机和 Formlabs White Resin 制造出了一只功能齐全的原声小提琴。

艺术修复:重现古老的艺术品

3D 扫描、CAD 和 3D 打印也可用于修复一些历史上的艺术杰作,使米开朗基罗和达芬奇等艺术家的作品再现往日的光彩。

3D 打印和 3D 扫描可以优化艺术修复项目,这两种强大的技术可帮助工程师将物理对象转化为三维形状,进行更改或修复,然后重新打印部件。

在佛罗伦萨世界知名的 Opificio 研究所,Mattia Mercante 使用 3D 复制来替换丢失的雕塑和精美艺术品,让博物馆参观者能够体验艺术家想要表达的艺术。

在一只 17 世纪的圣物箱上,Mercante 使用 HP 3D 结构光扫描仪从其他地方扫描了复杂的框架细节,然后在 Formlabs 3D 打印机上复制了缺失的部分。涂装打印件,使其拥有与原始装饰相同的外观。最重要的是,修复需要的 CAD 建模工作量很小,与手工制作相比,它既快速又实惠。

飞机、头骨和手提箱:侦破完美犯罪案件

3D 打印在重建方面的作用毫不逊色于生产中。法医的工作往往因证据不足而难以推进。数字技术可在法律调查中发挥巨大作用,帮助法医准确重建嫌疑人或受害者的模型。

具体数字工作流程包括将 CT 扫描结果转化为 3D 打印件,协助法医辨别身份。例如,当调查人员仅有一部分的头骨作为证物时,打印机可对其进行建模并复原完整的样本。

受害者的外貌重建同样在破案方面发挥着关键作用,这也再次证明了 3D 打印的应用不仅局限于设计和生产领域。

正如 3D 打印可以用于术前规划一样,CT 扫描有助于办案人员了解受害者的骨骼特征。遗体的数字 CT 扫描结果和 X 射线数据可用于制作各种人体部位的 3D 打印复制品。然后,病理学家可以确定全部的犯罪细节,包括罪犯人数和凶器的性质等。

制作更好的义肢

3D 打印的作用不仅限于改进工作流程或实现快速原型制造。它还能直观地改善生活。全世界有 3000 万人口需要使用义肢和支架,3D 打印有望为这些用户提供新的解决方案,帮助他们解决成本和规格方面的障碍。

3D 打印可以作为一种经济实惠的替代方案,就像许多相关的医学进步一样,可以提供更贴近患者需求的治疗。3D 打印技术的经济性和可定制性可以大幅改善伤者或残疾人士的生活质量,以下这对父子的故事就是这种创新技术的典型应用案例。

Matej 的儿子 Nik 长期以来饱受脑瘫折磨,Matej 只有一个目标,就是让 Nik 能够独立行走。经过几个月的研究和开发,设计人员为他们提供了一种定制的 3D 打印矫形器,可以为 Nik 提供所需的支持和矫正,最终帮助他独立迈出了人生的第一步。观看完整视频,了解他们的故事。

除了可以制造帮助用户恢复身体功能的义肢之外,某些 3D 打印器械甚至可以提供比人体更强大的功能。随着 3D 打印技术的发展,仿生人或者机器战警已经不再是电影中的幻想,而利用最新的尖端义肢生产工艺有望将其实现。Psyonic 等公司已经着手开发高级的义肢。

房屋和建筑新形式

在很多人看来,3D 打印只能生产手掌大小的小型物件。近年来,3D 打印公司一直在探索能够大规模生产大型功能性部件的增材制造工作流程。在过去几年中,各种全 3D 打印的房屋和大型建筑方案已经付诸实践,开辟了可持续生活和建筑的全新领域。

3D 打印技术为建筑师提供了更大的自由度,即使是混凝土等韧性较低的建筑材料也可供其选择。更宽泛地说,3D 打印可用于建造完全可持续的节能住宅,同时满足现代舒适标准。通过这种工艺开展的工程可实现零浪费,并且相对于传统方法,其成本更低、对环境危害更小。

虽然在短期内您还无法入住 3D 打印的住宅,但您可以随时体验 3D 打印的建筑项目。阿姆斯特丹的 MX3D 大桥现已对游客开放并可步行通过。据 dezzen.com 报道,“该结构使用了 4500kg 的不锈钢,由机器人在工厂进行了为期六个月的 3D 打印,并于今年被吊入运河上方”。

While you will not be moving into a 3D printed house on the near horizon, you can experience 3D printed construction projects today. The MX3D Bridge in Amsterdam is currently open to foot traffic. According to dezzen.com, the “structure used 4,500 kilograms of stainless steel, which was 3D-printed by robots in a factory over a period of six months before being craned into position over the canal this year.”

Source: www.dezeen.com

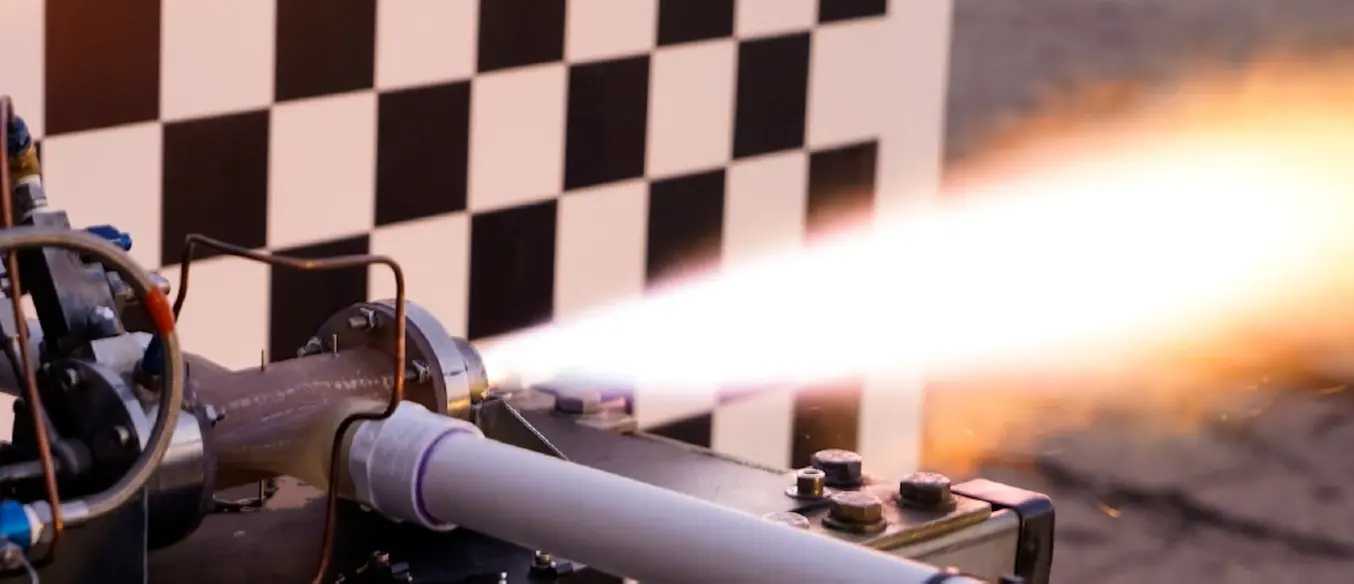

助力太空旅行

作为全世界门槛最高的行业之一,太空旅行也已开始使用 3D 打印的创新成果。太空专用的工具和机器原型成本高昂,3D 打印能够降低这些成本,让小型公司也能为太空旅行提供创新支持。

航空航天初创公司 Relativity 已经开始测试增材制造的铝制火箭发动机。如果测试成功,该应用将大大降低太空旅行的成本和实际难度,从而开辟新的业务领域并带来巨大的增长潜力。

Masten Space Systems 是航空航天 3D 打印领域的另一个变革推动者:该公司成立于 2004 年,专门从事火箭的垂直起降技术。作为美国宇航局商业月球运载服务 (CLPS) 项目的参与者,该公司将于 2022 年启动一项月球任务。借助 Formlabs 3D 打印机,Masten 生产出了用于研发测试的塑料火箭发动机。

该公司在塑料和金属 3D 打印方面拥有丰富的经验,他们甚至为 NASA Tipping Point 项目开发了新的定制金属。“我们非常喜欢 3D 打印的火箭发动机,因为它们具备很多传统制造工艺无法实现的功能。为实现降本增效的目标,我们开始考虑使用立体光固化打印机,相关的打印材料 Ceramic Resin 和 High Temp Resin 尤其吸引了我们的注意。这些材料具备非常出色的工程特性,有很大的火箭应用潜力,”Masten 首席工程师 Matthew Kuhns 说道。

Formlabs 提供多种具备出色工程特性的航空航天材料,High Temp Resin 和 Rigid 10K Resin 是其中的典型代表。High Temp Resin 适用于高温应用中的功能性原型制造,而 Rigid 10K Resin 是我们工程产品系列中最坚硬的材料,适用于制造工业级原型。

实现衍生式设计

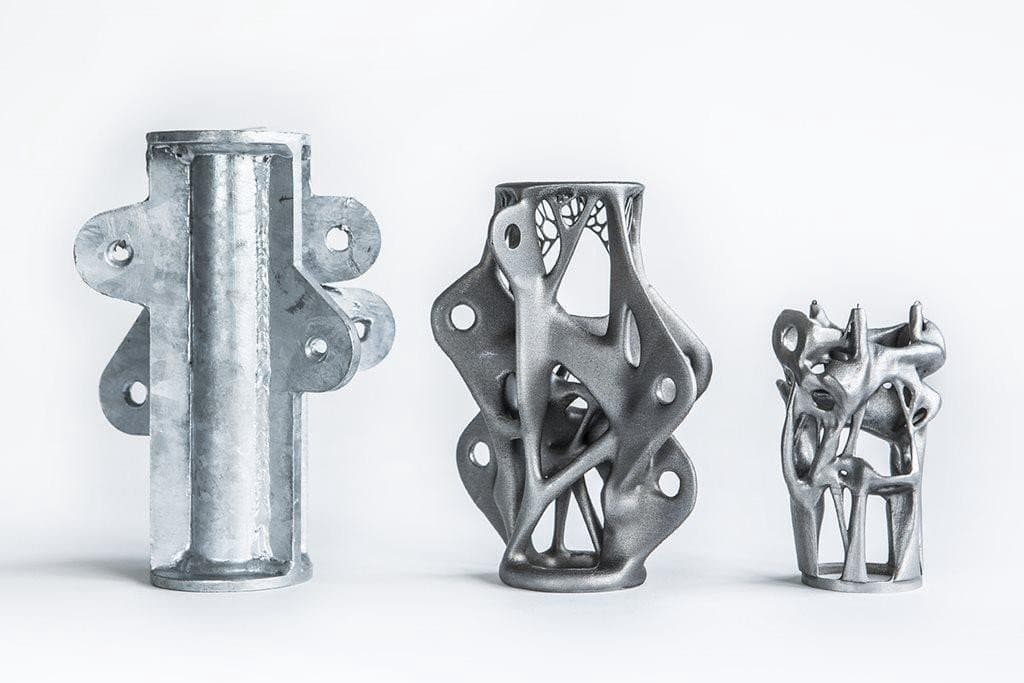

在制造行业,几乎所有的工程师都将衍生式设计视为 CAD 设计的最新前沿技术。衍生式设计利用人工智能 (AI) 开发新的高性能迭代设计,有助于解决复杂挑战、降低组件重量和制造成本、实现大规模定制并优化组件性能。

3D 打印非常适合制造复杂的整体物体。通过针对特定业务应用定制的各种材料特性,可以实现前所未有的设计结构。工程师可以利用 AI 快速、高效、大规模地探索和测试新的复杂迭代设计,大幅缩短新产品的研发时间。然后,通过内部 3D 打印机,他们可以将复杂的设计变为实物,进行评估和测试。

具备出色力学特性的支架和支柱是常见的衍生式设计部件。

想要进一步了解衍生式设计吗?观看我们的免费网络研讨会,了解以下内容:为什么在谷歌搜索“衍生式设计”时会出现很多支架;如何在 Autodesk Fusion 360 中解决设计问题;一家公司如何在初次采用衍生式设计时便将轮椅支架重量减轻 40%,等等。

培养未来的从业者

创新中心内的 Origin Labs 将为学生和更广泛的群体提供专门的 3D 打印空间。

大多数高等教育机构的重点都是让学生为未来的工作做好准备。宾夕法尼亚州立大学也在密切关注当前的劳动力需求,该学校最近投资了数百万美元建设 Eric J.Barron 创新中心,为公众和大学社区提供所需的服务。

宾夕法尼亚州中西部的阿巴拉契亚山脉在历史上一直是美国煤炭开采业的中心,因此在二十世纪上半叶经济持续繁荣发展。根据阿巴拉契亚地区委员会的报告,随着煤炭业在全球和国内经济中的地位逐步下降,阿巴拉契亚地区的失业率持续走高,家庭收入水平已降至全国最低。

过去二十年间,地区和州领导层试图通过投资制造业、教育和技术来改变这一状况。阿巴拉契亚地区委员会拨款 100 万美元,用于“支持教育事业和机构,特别是希望通过技能培养和劳动力培训为当地带来更多商机和利益。”

随着增材制造在各行各业的应用迅速扩大(如本文所述),招聘经理纷纷渴求接受过数字化工作空间培训并且精通 CAD 的员工。高校希望通过建设资金充足的大型创新中心来解决这一市场需求。

改善传统课程计划

除了培训具备 CAD 和 3D 打印知识的未来劳动力外,大学也通过在大量教育学科中部署 3D 打印机而受益。

马萨诸塞大学洛厄尔分校开设了 21 世纪现代化雕刻和 3D 设计课程。Yuko Oda 于 2017 年入职该学校,随之订购了大量 3D 打印机,包括 Formlabs 的 SLA 打印机。

Yuko 将她对艺术和技术的热情带入课堂,目前教授雕塑、3D 建模和动画以及互动媒体等新技术。大多数学生都深知,他们需要了解 3D 动画和 3D 建模,这些知识对于他们在各个领域的未来职业发展至关重要,包括电影雕塑设计。对于艺术工作室的艺术家来说,3D 建模已经成为一项基本技能。

“学生们如果需要雕刻一个 3D 模型,可以将其导入 Zbrush,然后使用 Clear Resin 等各种树脂进行打印。Formlabs 打印机能够准确再现 Zbrush 中复杂的修改,这是实验室中的其他打印机所无法比拟的。”

Yuko Oda

雕塑领域最有前景的新方向之一就是 3D 打印和虚拟现实 (VR) 的集成。这对于对 3D 设计望而生畏的学生来说尤其有价值。VR 能够大幅降低 3D 设计的门槛,让艺术家和学生可以在 Oculus Media 等程序中轻松动手创作。Yuko 为 8 年级学生演示了如何使用 VR 程序在 30 分钟内创建 3D 对象,然后在 3D 打印机上打印艺术品。即使对于经验丰富的雕塑家,VR 技术也能缩短将概念变为实物所需的时间,有望为实验艺术开辟新的领域。

拯救濒危鸟类

坦帕动物园的管理员对一只 25 岁的大型犀鸟进行例行检查时,在这只鸟的盔突(即头顶处的黄色盔状突起)底部发现了病变。进一步检查后,确定了这只名为 Crescent 的鸟患有致命的癌症。

因为癌细胞已入侵一部分鼻窦,位于犀鸟头骨附近的癌症部位无法切除。该团队想了解是否可以移除盔突,并专门为这只犀鸟设计一个 3D 打印复制品用以替换。以前在人体手术中曾使用过患者专用的修复体和器械,但修复体从未用于大型犀鸟。这种方法有可行性吗?如果可行,哪些材料对于这只犀鸟安全无害?

坦帕动物园表示,3D 打印的“替换喙”使用 BioMed White Resin成功制造而成。BioMed White Resin 是一款白色不透明材料,适合需要长期接触皮肤或短期接触粘膜的生物相容性应用。作为众多 Formlabs SLA 3D 打印材料中的一款特殊材料,这种医用级材料经验证可短期接触组织、骨骼和牙质。

解决供应链中断问题

在新冠疫情期间以及随后的 2021/2022 年供应链危机之后,许多公司开始转向 3D 打印以确保机器持续运转并按时交付产品。内部 3D 打印在最终部件(如机器替换件)生产中的应用不断扩大,使得增材制造成为解决供应链问题的关键工艺。

Formlabs 编制了2022 年 3D 打印应用报告,以便进一步了解 3D 打印用户最近发生的变化。该报告表明,用户对 3D 打印的态度发生了转变,该技术最初仅用于研发和原型制造,如今已成为克服供应链挑战所需的宝贵制造技术,能够满足消费者不断变化的需求。无论是努力克服供应链限制、制造有限批量的产品,还是提供个性化设备,企业都不得不改进产品的生产流程以满足客户需求。

3D 打印 3D 打印机组件

使用 Fuse 1 打印的成品部件。

使用 Fuse 1 和 Nylon 12 Powder 打印的红外传感器

制造 3D 打印机始终是一项工程挑战。要想将工业级性能集成到一台经济实惠、外观时尚的桌面级机器中,需要花费数年进行工程设计。对于 Formlabs 备受期待的选择性激光烧结 (SLS) 3D 打印机 Fuse 1 而言,情况尤其如此。

Fuse 1 是 Formlabs 工程师用来制作部件原型的工具之一。但 3D 打印的用途不仅限于原型制造。如今,每一台交付给客户的 Fuse 1 打印机都包含多个使用 Nylon 12 Powder 直接在 Fuse 1 上打印而成的生产组件。

负责监督 Fuse 1 工程的项目经理 Seth Berg 表示,使用 Fuse 1 SLS 打印机制作原型和成品部件具有三大优势:

- 设计自由,无需内部支撑结构即可制作复杂部件。

- 通过在内部原型制造和生产成品部件来减少供应链环节。

- 取消外包流程,使用久经验证的多功能 Nylon 12 Powder 材料为小批量生产提供经济实惠的解决方案。

观看下方视频,了解该团队的工作流程以及打印的 3D 打印机成品部件。

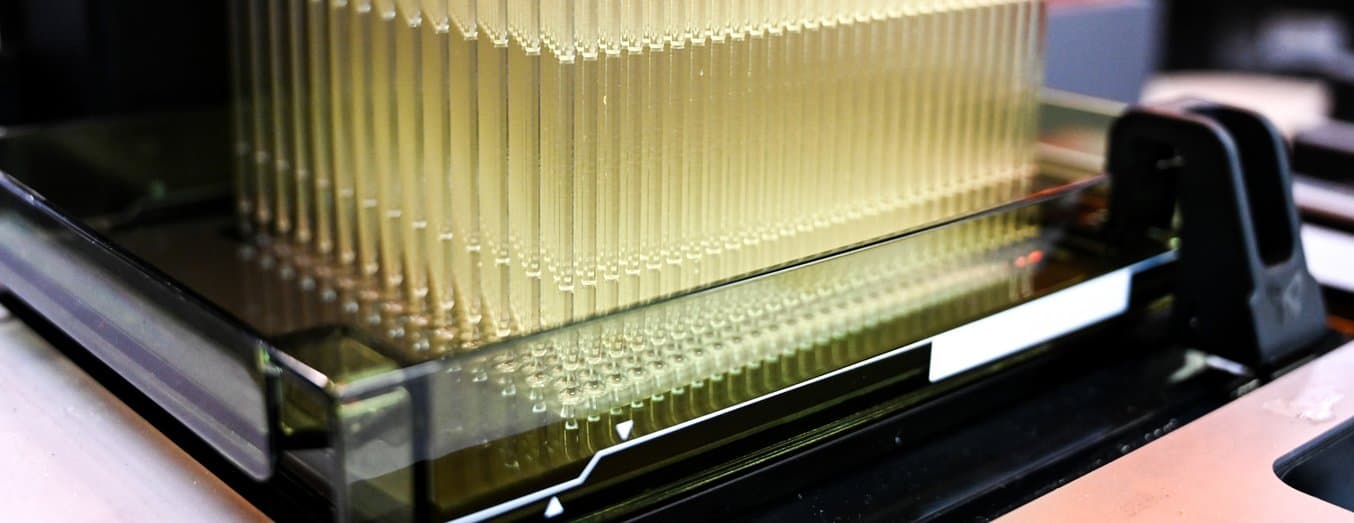

新冠疫情期间的应急物资:鼻拭子

2020 年 5 月,《福布斯》发表了一篇题为3D 打印如何帮助美国解决鼻拭子的物资短缺问题文章。他们指出,3D 打印行业正在携手应对新冠疫情期间的鼻拭子短缺问题,Formlabs、HP、Origin、Carbon、Desktop Metal 等公司均在努力提高鼻拭子的产量。

应对新冠疫情需要全球的共同努力。通过与 USF 和 Northwell 开展合作,Formlabs 在全球成功部署了一项解决方案。凭借简单易行的设计、经济实惠的设备和经过验证的流程,Formlabs 有效提高了鼻拭子的产量,在全球 25 个国家/地区进行了超过 0.4 亿次新冠病毒测试。在过去的一年中,Formlabs 3D 打印机继续受到政府和医疗保健提供商的欢迎,广泛用于改善患者检测和护理。上述全球解决方案只是 3D 打印通过自身的灵活性造福公众的众多案例之一。

在新加坡,3D 打印的应用十分广泛,Eye-2-Eye Communications 将拭子产量提高到每天 30000 多件,有效确保了城市安全。

“这不仅是一个展示 3D 打印在快速设计和开发方面优势的绝佳机会,而且还证明了 Formlabs 有能力在短时间内实现大规模生产。此外,尽管全球各地的病例激增,我们也可以根据需求轻松地扩大生产规模,这让我们倍感安心,”Eye-2-Eye Communications 首席执行官 Miles Podmore 表示。

敏捷制造:售后/定制部件

使用 Fuse 1 打印的按钮手柄(左),以及使用注塑成型制作的按钮手柄(右)。

生产定制售后部件的一个问题是,这些订单通常数量较低,并且需要根据原始制造商的产品更新持续改进。但随着内部 3D 打印的兴起,定制制造已在多个行业得到长足发展。

Battle Beaver Customs 致力于通过定制的游戏手柄提供卓越的游戏体验。改进后的手柄具备更高的响应性和更好的竞技效果,能够帮助玩家提高游戏潜力,在一系列游戏中取得最好的成绩。通过使用 Fuse 1 SLS 3D 打印机进行快速原型制造,Battle Beaver Customs 能够快速改进支架和按钮设计。在打造定制消费品时,更短的周转时间可以为希望领先于对手的企业带来竞争优势。Battle Beaver Customs 研究与设计负责人 Michael Crunnelle 表示:“从提出概念到生产成品部件,Fuse 1 能够帮助我们快速进行更改,加速开发流程。让我们可以远远领先于竞争对手。”

作为一家船用零部件和配件制造商,JetBoatPilot 通过开发能够提高喷气船性能和低速操纵效果的售后产品,而成为业内权威。

Jetboat Pilot 利用 Form 3 SLA 和 Fuse 1 选择性激光烧结 (SLS) 3D 打印机进行原型制造和售后部件生产。Lateral Thruster 2.0 是目前性能最好的一款新产品,使用 Fuse 1 设计和制造而成。借助 Fuse 1 和 Nylon 12 Powder,JetBoatPilot 可将成本缩减为传统工艺的六分之一。“如果我想提高价格的话,我可能会把铝制版本的零售价定在 400 美元左右,甚至 600 美元。但那样就不会有这么高的销量了。我现在把售价定为 199 美元,受到了客户的热烈欢迎。我们的销量提升了 20 倍,”JetBoatPilot 创始人 Will Owens 说道。

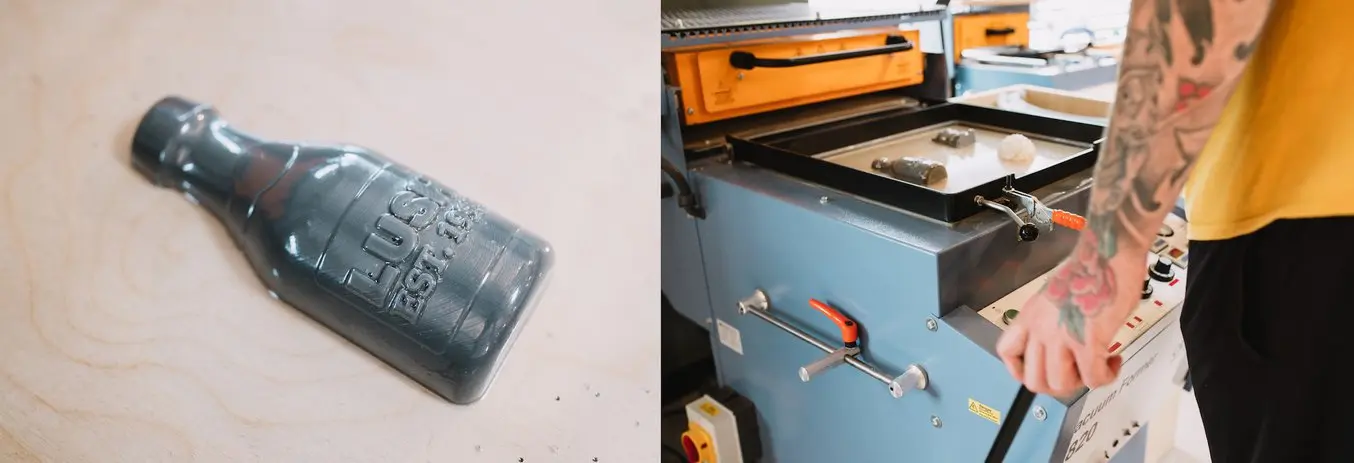

打造最好的浴盐

Lush Cosmetics 在全球 48 个国家设有 928 家分店,以生产按摩棒、身体乳和爆炸浴盐等富有创意的趣味产品而闻名。该公司将自身的成功归功于能够快速响应潮流和客户需求。

为了生产出满足行业需求的新型高精细度化妆品,Lush 需要的不仅仅是制造新形状的原型,因此他们转为使用 3D 打印技术。他们投资建造了新一代增材制造中心,用于制造模具、工具和成品部件。

Lush Cosmetics 团队使用 3D 打印模具在内部进行真空成型。

“借助 Formlabs 3D 打印机,我们能够完成模具制作、定制工具制作和成品部件生产等工作。我们是一家被动响应型企业,内部拥有这样的能力意味着我们自身已具备完善的产品开发流程,无需与外部人员共享设计方案,”Lush Cosmetics 创新实验室经理 Damien Carter 表示。

首次实现真正的大规模定制化生产

3D 打印技术正在创造新的可能和商业机遇。有些产品过去采用传统方法生产过于复杂、昂贵或不切实际,如今借助数字化技术,无需支付任何额外成本即可轻松生产,如此一来,设计师能够充分掌控产品的生产过程,从而使完全定制消费品的生产变为现实。

Gillette 的 Razor Maker™ 就是一个很好的例子,该项目允许客户通过选择各种设计、颜色或添加自定义文本来定制自己的剃刀手柄。

“对于 Gillette 来说,Razor Maker™ 试点项目是我们定制战略中的关键一步,我们必须将新技术与新商业模式结合起来,才能提供与消费者本人一样独具特色的产品,”Gillette 和 Razor Maker™ 全球品牌经理 Donato Diez 表示。

打印一副全新的牙齿

3D 打印奢侈品眼镜

下次您在城里散步时,请留意您意想不到的一个 3D 打印用例:3D 打印即将应用在定制镜框上。

Marcus Marienfeld AG 与传统的玻璃镜框分道扬镳,使用独特的新生产技术来制造镜框。最近,他们将选择性激光烧结 (SLS) 3D 打印集成到瑞士车间的玻璃框架生产线中,用于打印成品部件和用于钛成型的快速工具。

“当你在内部拥有一台 3D 打印机时,你会变得非常有创造力和想象力。我可以毫不费力地做一些我原本不会尝试的事情,”Marcus Marienfeld 表示。

无限可能

3D 打印带来的制造方式变化不再只存在于以前的想象中。在过去几年中,随着 3D 打印工作流程迅速发展并在各个行业站稳脚跟,我们可以看到这项技术具有革命性的潜力。

从牙科、医疗保健到消费品、建筑和制造业,公众与 3D 打印终端产品的互动越来越多。我们可以预见到 3D 打印的影响将持续扩大,包括提高定制部件的成本效益、缩短周转时间和开销,以及通过让客户更贴近产品制造流程来增强自身能力。