These test snout parts, designed by mechanical engineer Brian Biller at the Siemens Energy Orlando Innovation Campus, interface with gas turbine vanes in an airflow testing rig.

西门子能源奥兰多创新园区 (OIC) 为世界各地的行业合作伙伴开发并执行概念到完成的项目。园区内的工程师可以使用所有可用的工业工具;他们的任务是将机加工、成型、自动化和 3D 打印等制造技术相结合,以解决各种全球性问题。

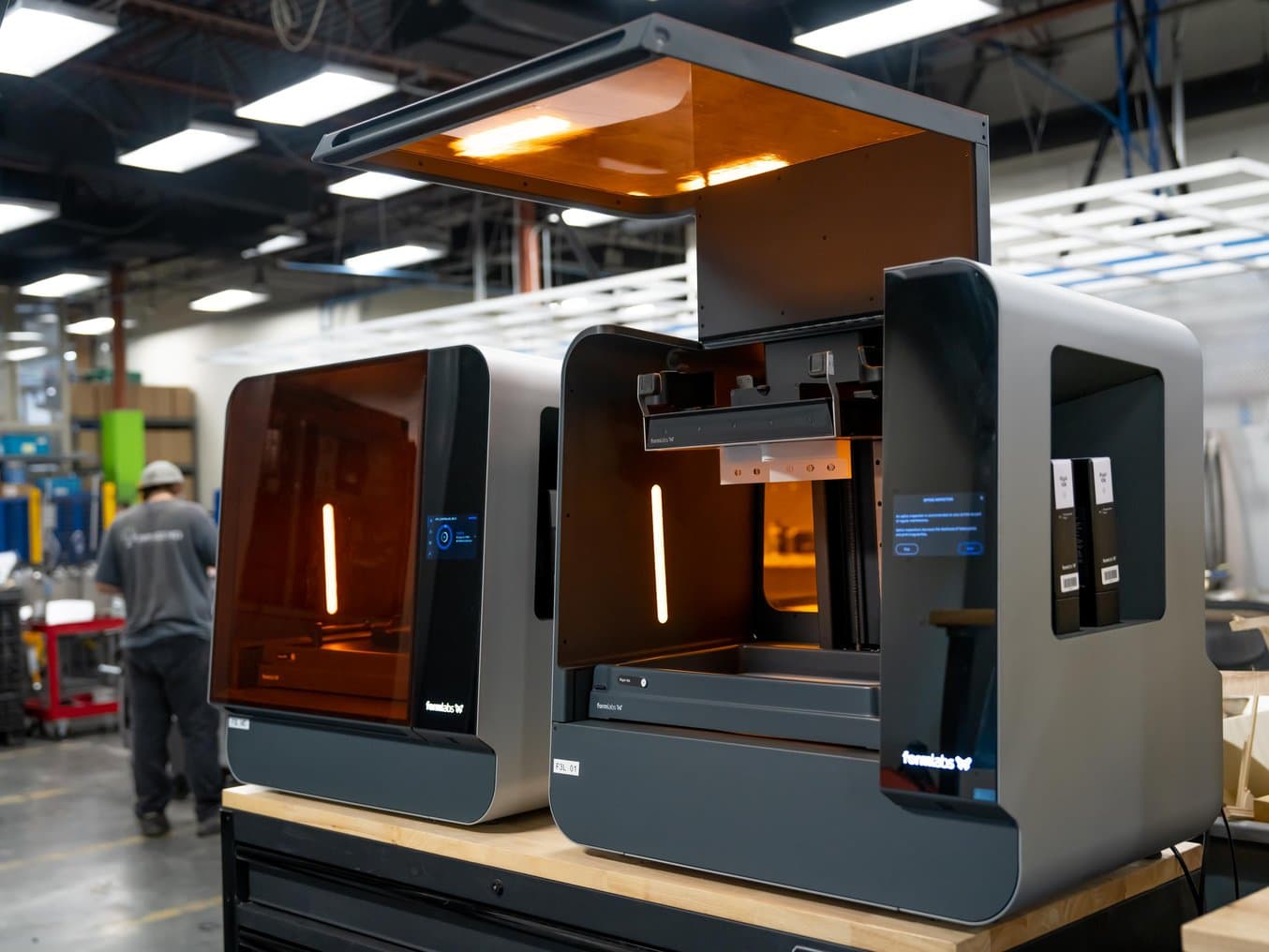

增材制造技术员 Matthew Deutsch 负责增材制造 (AM) 复合材料部门,并负责管理一批熔融沉积成型 (FDM) 和立体光刻 (SLA) 打印机,包括两台 Form 3L 立式 SLA 设备。Deutsch 依靠 Formlabs 材料库中的大量资源来开发包括快速原型制造和注射模具嵌件在内的各类产品,并在与 Formlabs 合作的过程中,见证了大型 SLA 部件后处理工作流程中的颠覆性新产品 Build Platform 2L(大幅面第二代构建平台)的超强性能。

凭借 Build Platform 2L 搭载的专利技术-快速剥离技术 (Quick Release Technology),Deutsch 一直在不间断地运行他的 Form 3L 打印机,并开始直接在构建平台上打印模具和制造辅助工具等较大部件。

这段时间的等待是值得的。我们可以用模具进行打印,然后在 24 小时内利用注射成型制造塑料部件。这是整个行业的全新尝试。

Matthew Deutsch,西门子能源奥兰多创新园区增材制造技术人员

处理紧急情况

Deutsch 表示,自从购置了两台 Form 3L 打印机,并向其他部门介绍了 SLA 3D 打印技术的多功能性以来,这些打印机几乎从未停歇。

AM 部门收到的各类请求包括贸易展的发动机模型,以及用于在世界各地维修燃气轮机的关键固定装置和工具。“我们处理紧急情况。西门子能源公司要求我们开发发动机部件的维修流程,该流程有时需要在停机期间执行,也就是需要在计划内或计划外的发动机停用期间执行。发动机的运行哪怕停止一分钟,都会造成巨大的损失。为了避免日后断电,我们在一个 3D 打印项目中评估了涡轮叶片的磨损情况,”Deutsch 表示。

购置多台 3D 打印机和各种材料有助于快速完成这些项目。Deutsch 负责将 SLA 技术引入 OIC,起初,他的同事对树脂材料持谨慎态度。在目睹了拥有这样一个多功能材料库的优势后,他的同事们就开始探索将 SLA 部件纳入工作流程的新方法。现在,Deutsch 发现 Form 3L 的打印需求远多于任何其他打印机。Deutsch 说:“我收到的其他技术请求越来越少,有关树脂部件的请求则与日俱增,其中包括注射模具嵌件所需的 Rigid 10K Resin、Tough 2000 Resin 和 Clear Resin。这些机器还未曾关机过。” Tough 2000 Resin 兼具强度和硬度,因此一直都是该团队的主要材料。他们一直使用该材料来模拟铝的特性,以制造需要强度和气密性的气流喷嘴等部件。

Formlabs SLA 产品线的材料多样性意味着它几乎可以针对任何问题给予解决方案。鉴于西门子能源网络的全球规模,能够支持不同工作流程的工具将为其带来巨大的优势。Deutsch 说:“每个请求都各不相同,同一类请求在一周内不会出现两次。而 Form 3L 的灵活应对能力无与伦比。”

批量生产和大型部件

将 Form 3L 的尺寸与材料库的多功能性相结合,意味着用户可以生产单个大型部件、批量生产许多小型部件,甚至可以同时打印多个装配组件。“就该尺寸的设备而言,它的价格经济实惠。通常,一旦开始增大 SLA 的打印尺寸,相应的成本增加远不止十倍,而换来的则是出色的性能和尺寸,”Deutsch 表示。

这些打印机可以全天候运行,而对于需要打印多日的大型打印件,Deutsch 通常会让打印机在周末持续运行,因为他知道打印机可以完成复杂的任务。“我们可以在周末进行小批量生产或制造大型部件。我们可以打印颇具挑战性的部件,到了周一,打印工作就顺利完成了,”Deutsch 说道。然而,有些部件始终可望而不可及。这种情况一直持续到 Build Platform 2L 上市。

简化大型注射模具嵌件的打印流程

在 OIC,Deutsch 团队和其他团队的主要工作是打造流程而非产品。一个用于测试涡轮机叶片的 3D 打印注册标记模板可以简化诊断流程,为涡轮机维护和维修创建全新的工作流程,并提高工作效率。

如果没有 Build Platform 2L,则小批量注射模具嵌件制造将无法实现。从传统角度来看,注射成型属于大批量生产工艺,为了抵消加工金属模具的高昂成本,产量通常会高达数万件。而借助 3D 打印技术,在内部制作模具嵌件既便宜又高效,因此生产小批量模具从经济的角度来说具有可行性。

打印能够承受工业模塑机压力的大幅面模具一度几乎无法实现。 然而,利用 Build Platform 2L 搭载的快速剥离技术,用户现在可以直接在构建平台上打印大幅面部件并将其轻松移除。

为了保证整个部件能够均匀地承受工业注射机的巨大压力,需要通过水平方式打印模具。然而,这些模具越大,使用 Form 3L 的打印难度就越大;这是因为模具与构建平台之间存在附着力,导致难以有效移除部件。如今,我们可以使用 Build Platform 2L 直接在构建平台上打印模具,从而减少了打印时间、缩短了人工操作时间,并开辟出全新的应用领域。

我们能够一次性打印出整整一公斤的部件,并在不使用工具的情况下将它们从构建平台上取下-这是我们先前无法做到的,当时唯一的替代选择就是加工模具。

Matthew Deutsch,西门子能源奥兰多创新园区增材制造技术人员

打印数据:硬币模具

| 打印时间 | 后处理时间 | 总时间 | 材料使用量 | |

|---|---|---|---|---|

| 不使用 Build Platform 2L | 14 小时 | 1 小时 | 15 小时 | 391.43mL |

| 使用 Build Platform 2L | 6.5 小时 | 10 分钟 | 6 小时 40 分钟 | 363.20mL |

想要在 24 小时之内获得注射成型部件吗?小批量注射成型 101

在本次网络研讨会中,我们将向您展示如何在注射成型过程中使用立体光固化 (SLA) 3D 打印模具来降低成本、缩短周转时间并提高上市产品质量。

无需修改层高,即可缩短打印时间?

如果没有 Build Platform 2L 搭载的快速剥离技术,部件必须与构建平台成一定角度才能进行打印,这会增加部件的 Z 轴高度并延长打印时间。如今,凭借 Build Platform 2L,Deutsch 可以在无支撑的情况下水平打印部件,从而大大减少了打印时间和材料使用量。“Build Platform 2L 为我们节省了大量时间,”Deutsch 表示。

Form 3L 的构建体积支持设计大型气密部件,而 Build Platform 2L 则消除了对支撑的需求、简化了后处理过程,并提高了部件功能性。该团队最近打印了测试喷嘴,用于在气流测试台上连接燃气涡轮机叶片。先前在制作喷嘴等部件时,他们需要进行多次打磨来去除支撑痕迹,并做好将部件应用于衬垫的准备。该喷嘴旨在将方形空气歧管连接到叶片的复合半径表面,使空气畅通无阻。

该测试的目的是识别翼型内通道和特征的问题。“Tough 2000 Resin 可以提供出色的质量、强度、价值以及适当的压缩灵活性。Build Platform 2L 则可以帮助我们将这些部件水平打印在平台上;这意味着我们可以在 30% 的时间内以更少的清理量获得相同或更好的结果。此外,构建平台的平面也为我们提供了一个完美平坦的接触表面,可实现喷嘴与空气歧管之间的良好气密性,”Deutsch 说道。

打印数据:测试喷嘴

| 打印时间 | 后处理时间 | 总时间 | 材料使用量 | |

|---|---|---|---|---|

| 不使用 Build Platform 2L | 14 小时 | 1 小时 | 15 小时 | 295.99mL |

| 使用 Build Platform 2L | 9 小时 | 5 分钟 | 9 小时 | 259.67mL |

消除 SLA 3D 打印的限制

西门子能源旗下的 OIC 了解如何突破机器使用的瓶颈-他们的整体目标是设计新工艺,并单独找到每个问题的解决方案。在 Deutsch 将 Form 3L 打印机引入公司内部后,一套全新的解决方案立刻呼之欲出。

在 Build Platform 2L 的辅助下,这些解决方案得到了进一步扩展,从而实现了端到端注射成型、大规模制造辅助工具和定制最终用途产品的全新工作流程。“在与 Formlabs 合作的过程中,我们可以摆脱对 SLA 3D 打印技术的固有印象,并将之前力所不及的想法变为现实,”Deutsch 说道。

Build Platform 2L 能够为小批量部件生产提供工业强度的注塑成型、减少打印时间,且同时无需移除支撑。欢迎您亲自体验快速剥离技术,并访问我们的产品页面以了解更多信息。