压缩成型是一种多功能制造工艺,小型和大型生产公司都使用该工艺来制造各式各样的部件;其应用范围从大型飞机部件到小型婴儿奶瓶喷嘴无所不包。

在本指南中,我们将介绍压缩成型及其优点和应用。随后,我们会为您介绍如何将压缩成型应用于从原型制造到大规模部件生产的全过程。

什么是压缩成型?

压缩成型是一种使用两个加热的模具将量好的成型材料(材料往往需要预热,此过程通常称为预填料)压缩成所需形状的制造工艺。

压缩成型的工作原理

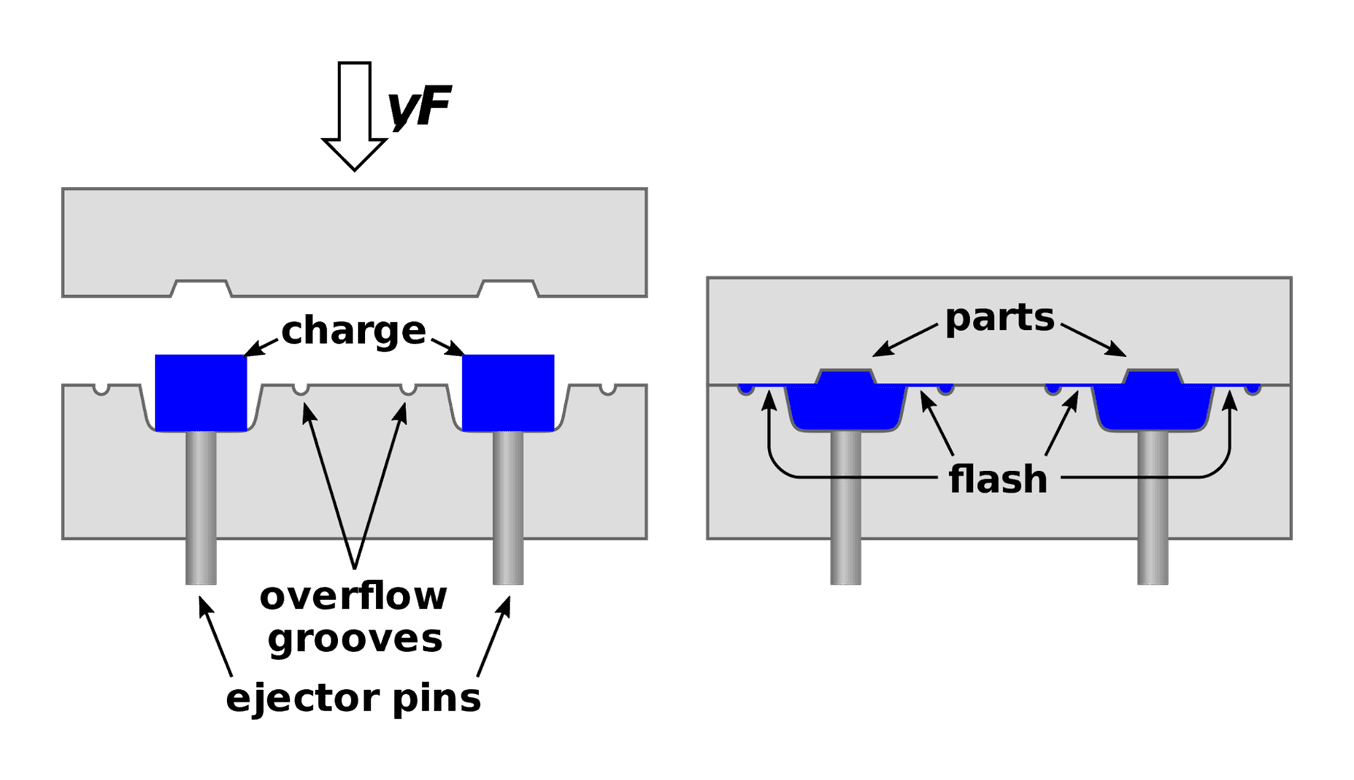

压缩成型流程简化图。(图片来源)

以下为压缩成型工艺的具体步骤:

-

制作模具-可以通过机械加工、压铸、3D 打印等多种方式生产模具。

-

设置机器-根据您使用的特定机器或设备,可能包括清洗模具、打开加热器和其他设置过程。

-

准备预填料-选择您想要使用的材料类型,并确定相应的材料量。如果材料过多,多余的材料会渗出模具,从而产生需要手动切除的飞边。

-

插入预填料-将预填料放在底部模具的中心位置。

-

压缩部件-闭合顶部模具,施加压力,并等待工件成型。许多制造商还在压缩过程中通过加热来软化原材料,这有助于加快生产速度。

-

脱模-取出已完成的部件。

- 清洁部件-必须手动切除或去除边缘周围的树脂飞边,并且在最终组装之前可能需要清洗部件。

压缩成型与注射成型

压缩成型和注射成型非常相似,但存在一个主要区别。在压缩成型中,模具围绕预填料闭合,而在注射成型中,预填料会被注入封闭的型腔。

压缩成型和注射成型均为当今制造商常用的制造工艺,但适用的部件类型不同。对于较为复杂的部件,注射成型通常是更优选,而对于相对简单的设计,包括无法使用挤出技术生产的超大基本形状,压缩成型是理想的选择。

相比压缩成型,注射成型的周期时间更短,所以如果需要生产大量部件,注射成型通常更快,同时更具成本效益。然而,压缩成型是一种所需压力较低的生产方法,因此其模具制作成本往往较低。此外,压缩成型的材料浪费较小,在使用昂贵的材料时更具优势。

一般来说,注射成型更适合大批量生产,而压缩成型更适合中小批量的部件生产。

使用 3D 打印模具完成小批量快速注射成型

有关在注射成型工艺中使用 3D 打印模具以减少成本和周转时间的指南,以及 Braskem、Holimake 和 Novusr Application 的真实案例研究,请下载我们的白皮书。

压缩成型的利与弊

既然上文中已经讨论了压缩成型和注射成型的区别,下面我们来深入了解这种制造工艺的独特优点和局限性。

成本效益

如果需要生产结构较为平坦简单的大型部件,压缩成型通常是最具成本效益的制造方法。您可在设计中设置一些曲线和凹坑,但尖锐角和深冲压可能难以通过压缩成型来实现。由于所需压力较低,模具制作成本适中,且通常长时间使用也不会导致翘曲或需要更换。对于压缩成型,如需抵消与较长周期时间的相关成本,制造商可以使用具有多个型腔的模具在同一周期内生产多个部件。

生产坚固部件

压缩成型生产的固体部件通常不含流线和结合线。压缩成型部件的结构稳定性非常高。压缩成型也可用于由复合材料制造的部件,这意味着我们通过这种方法可以轻松生产耐用、耐腐蚀的部件和产品。

设计灵活性

压缩成型也是工程师和产品开发人员的出色制造工具。例如,他们可以使用低成本的压缩成型来制造原型。他们可以在计算机辅助设计 (CAD) 软件中设计、使用 3D 打印制作简单的压缩模具,然后将其与简单的台钳搭配使用来成型各种类型的材料。在后文中,您将了解到有关 OXO 如何制造原型的示例。

局限性

虽然使用压缩成型有诸多好处,但该方法同样存在局限性。压缩成型不适合制造复杂部件,例如具有较大倾斜角度或微小细节的部件。生产周期时间可能长达几分钟,这要慢于大批量成型方法。例如,注射成型的周期时间通常仅为几秒钟。

因为较长的周期时间会导致工作时间增加,而压缩成型的相关人工成本也可能相对较高。压缩成型部件上的飞边和毛刺也需要手动去除,而这将花费更多时间并造成浪费。抛开上述所有局限因素,压缩成型仍然不失为一种重要的制造方法,可用于生产人们日常生活中的各种产品。

压缩成型的应用

压缩成型具有广泛的应用范围。以下是我们在日常生活中会经常遇到的,包含压缩成型部件的一小部分部件和产品:

-

汽车部件-汽车、拖拉机和其他车辆的许多大型部件和面板均使用压缩成型制成。许多用于汽车内饰的塑料部件以及发动机部件也可以使用压缩成型制作。

-

计算机和游戏设备 -电子游戏手柄、键盘等部件可以使用压缩成型制作。

-

厨房用具-许多厨房工具,器皿和电器的部件均由压缩成型制成。碗、杯子、盘子等餐具,尤其是那些使用三聚氰胺制成的餐具,通常采用压缩成型工艺。

-

电子元件-压缩成型常用于制造电源插座、开关、面板和计量装置。

-

医疗和牙科器械部件-医疗行业中使用的许多塑料和硅胶部件都采用压缩成型制作,包括注射器塞和呼吸器面罩。

使用压缩成型制造的厨房工具。

压缩成型机的类型

压缩成型机涵盖了从大型工业机器到小型 DIY 装置的众多尺寸。与压缩成型部件一样,压缩成型机就像创造它们的工程师和设计师一样千差万别。我们将在下节中为您介绍一些示例。

工业液压压缩成型机

大型工业压缩成型机最适合生产大型商业部件。

液压提升系统可通过高压来制造和生产大型均匀部件,而工人则可以利用单独的控制面板监督整个过程。

立式压缩机

小型立式压缩机是制造中小型部件和产品的理想选择。Beckwood 的立式压缩机比大型工业压缩机占用的空间更小,但非常适合大批量生产。多个操作点便于工程师灵活轻松地移除加工部件和飞边,同时占地面积更小,更易于整合至更小的仓库或生产设施中。

冷(无加热)压缩成型机

需要注意的是,压缩成型可以在加热或不加热的情况下进行。这一点适用于所有尺寸的压缩成型机。一些制造商甚至会使用冷压缩机,但会在加热预填料或原材料之后再将其放入模具。您可以通过在特定时间加热来控制成品的固化方式并缩短生产周期。

湿式压缩成型机

湿式压缩成型机可用于将树脂、环氧树脂和其他液态物质与固态织物进行结合。

湿法压缩已成为制造耐用汽车零部件的一种常用工艺。宝马和其他大型公司已将湿式压缩成型机纳入了自家的生产线。

DIY 压缩成型装置

对于家庭设计师以及乐于自己动手的兴趣爱好者而言,压缩成型同样是一种不错的工具。他们可以使用相对较低的压力对聚氨酯等软质材料进行压缩成型。即使是复杂的模具,您也可以借助 3D 打印机和 CAD 软件轻松制作。对于许多小型项目,您可以使用简单的台钳或杠杆系统来实现压缩成型。

压缩成型的材料

热塑性塑料和热固性塑料均可用于压缩成型。热塑性材料是一种在加热后会变得柔韧并在冷却时硬化的塑料。因此,热塑性塑料可以反复加热和冷却(或重塑)。

另一方面,热固性材料包括塑料和其他聚合物,它们在高温环境中会发生不可逆的固化,这意味着这种材料只能成型一次。压缩成型过程导致热固性材料的化学性质发生变化,且无法恢复或重复加工。

压缩成型中常用的材料包括:

-

邻苯二甲酸二烯丙酯 (DAP)

-

环氧树脂

-

高密度聚乙烯 (HDPE)

-

三聚氰胺

-

聚酰胺-酰亚胺 (PAI)

-

聚醚醚酮 (PEEK)

-

聚氨酯 (PU)

-

聚苯硫醚 (PPS)

-

酚醛树脂 (PF)

-

聚四氟乙烯 (PTFE)

-

硅胶

-

脲醛 (UF)

-

尿烷

压缩成型的模具制作方式

根据所使用的材料以及压缩成型的成本,可以选择不同的制模方案。关键在于模具需能够承受压缩成型的工艺条件,例如,如果进行加热,则需要制作能够应对剧烈温度变化的模具。模具还需要能够承受压缩过程中施加的压力。

压铸

压铸是为压缩成型以及其他制造方法制作模具最常用的方式之一。压铸相比其他制造方法更为经济实惠,且制得的金属部件结实耐用,因此一直是制模的首选。需要注意的是,压铸的压模常采用 CNC 加工技术制成,而这两种制造方法经常需要配合使用。

CNC 加工技术

CNC 加工技术是更精细的压缩模具的最佳选择。CNC 加工技术采用了计算机化组件,可为工程师提供更多设计控制;但其模具制作成本可能相对较高。一些制造商会组合使用压铸和 CNC 加工技术,以生产更具成本效益的模具。

3D 打印

用于压缩成型的模具同样可以使用 3D 打印制作。对小型部件的原型制造而言,3D 打印可能是成本最低、速度最快的模具制造方法。可以使用 CAD 软件快速进行多次迭代,重新打印,然后进行测试。在制作非加热型应用所使用的压缩成型模具时,3D 打印是最为常用的方法。

可以利用 3D 打印快速经济地制作用于压缩成型的模具。

OXO 如何使用压缩成型制造原型

美国品牌 OXO 主要生产符合人体工程学的实用家庭物品,其中包括一些极具特色的厨房小工具。OXO 的产品开发人员通常使用立体光刻 (SLA) 3D 打印技术制作外观性和功能性原型,但对于垫圈等橡胶部件的原型制造,则必须使用混合制作方法。

OXO 的工程师们需要制作鸡尾酒调酒器垫圈的功能原型,该垫圈需要确保部件之间的防水密封性。测试过多种可用的硅胶材料后,他们确定了制作用于模拟最终生产垫圈的水密性原型的理想方案,即使用两片式硅腻子 Castaldo Quick-Sil 进行压缩成型。事实上,该压缩模具原型已成为垫圈制造领域优秀模具设计方案的典范。

OXO 工程师在 Formlabs SLA 3D 打印机中使用 Clear Resin 制作模具。在完成部件清洗和固化后,即可准备用于压缩成型。在模具内表面涂抹脱模剂。接下来,制备好硅胶腻子后,将其放置在底部模具中。

左:放置于 3D 打印模具中的硅胶混合物。右:在台钳中压缩的模具。

在将顶部模具闭合到位后,工程师们通过在台钳中压缩两个模具来实现所需的压力水平。部件完全固化后,即可将其从模具中取出并进行修整。您可参照白皮书中的分步指南轻松按需调整此工艺。

鸡尾酒调酒器垫圈的最终功能性原型。

如何使用 3D 打印模具生产硅胶部件

在本次网络研讨会中,您将了解到使用 Formlabs Clear Resin 打印的重力填充注射包覆层的详细示例。我们还将讨论如何为您的应用选择模具类型,以及硅胶树脂兼容性和其他硅胶铸造的最佳实践。

使用 3D 打印进行压缩成型、注射成型、真空成型以及硅胶成型

如果您对使用 3D 打印创建模具的分步工作流程感兴趣,请观看我们的免费教育网络研讨会并下载我们的免费白皮书:

-

观看我们的网络研讨会,了解模具设计基础知识及其如何应用于 3D 打印模具,以及模具原型制造和 3D 打印模具在生产中的真实示例。

-

下载我们的白皮书,了解用于生产硅胶部件的 3D 打印模具制作的分步指南,包括模具设计最佳实践和客户案例研究。

-

下载本白皮书,了解原型制造和生产中的六种模具制造策略:注射成型、热成型和铸造弹性体。