Giuseppe Guerinis Begeisterung für den renommierten Stuttgarter Autohersteller begann vor zwanzig Jahren, als er seinen ersten Porsche kaufte. „Ich habe insgesamt etwa sechzig gehabt und besitze momentan drei Modelle – 1951, 1952 und 1958 – sowie Motoren, Ersatzteile und Dokumentation.

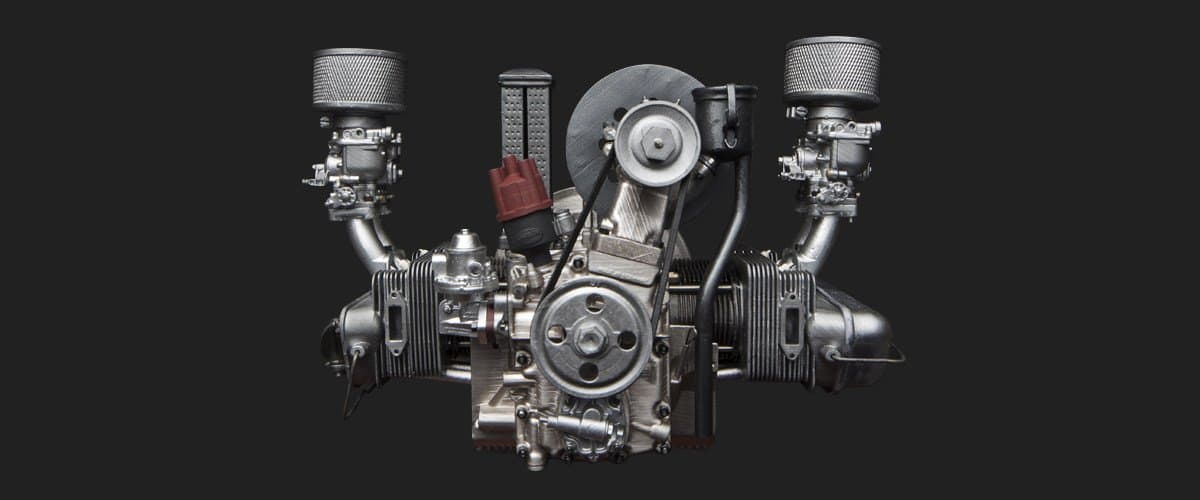

Da seine zweite Leidenschaft der 3D-Druck ist, beschloss er, vom Motor des 1952er Porsche 356, einem seiner Lieblingsautos und dem ersten Serienwagen des Unternehmens, ein Modell im Maßstab 1:4 anzufertigen. Die Umsetzung dieses Vorhabens gestaltete sich alles andere als einfach. Er musste den Motor zerlegen, jedes Bauteil scannen und Hunderte von Teilen modellieren und drucken.

Bilder des fertigen Modells machten in der Maker-Gemeinschaft schnell die Runde, und als Guerini immer mehr Anfragen erhielt, beschloss er, Replikate herzustellen und an Sammler auf der ganzen Welt zu verkaufen. Was als Hobby begann, könnte also sehr bald zum Beruf werden.

Lesen Sie weiter, um mehr über Giuseppe Guerinis Geschichte zu erfahren und darüber, wie sich ein echter Motor digital modellieren lässt, welche Materialien die richtigen sind und wie aus einem 3D-Druck ein Kunstwerk wird.

Digitale Modellierung des Motors eines Autoklassikers

Automobilbau ohne digitale Hilfsmittel ist heute kaum noch vorstellbar. Aber der 1952er Porsche 356 wurde zu einer Zeit gebaut, in der es kaum Computer gab, von computergestütztem Design (CAD) ganz zu schweigen.

Zu Beginn des Projekts zerlegte Giuseppe Guerini den Porschemotor und scannte jedes einzelne Bauteil mit einem David-Laserscanner, der alle Details schnell und problemlos erfasste. Daraufhin modellierte er jedes Teil mit dem populären CAD-ToolRhino, nahm Größenanpassungen vor, definierte Toleranzen und konstruierte somit auf der Grundlage von 3D-Scans den gesamten Motor nach. Nach Fertigstellung der 3D-Modelle nahm Guerini mit Meshmixer von Autodesk kleine Veränderungen an den Modellen vor, um sie für den nächsten Schritt, den 3D-Druck, zu optimieren.

Auswahl des richtigen 3D-Druckers und der richtigen Materialien

Aufgrund der Komplexität und geringen Größe der Motorkomponenten war ein 3D-Drucker erforderlich, der hohe Detailtreue und Maßgenauigkeit gewährleistete. Nachdem ein erster Versuch mit einem Schmelzschichtdrucker (FDM-Drucker) fehlgeschlagen war, ging Giuseppe Guerini zur Desktop-Stereolithografie (SLA) über.

„Dank meiner mehr als 35-jährigen Berufserfahrung in der Laserbranche war ich gut mit dem Konzept des SLA-Drucks vertraut. Das Problem war der für einen Hobby-Modellbauer wie mich völlig unbezahlbare Preis. Vor einem Jahr hörte ich dann von einem Desktop-SLA-Drucker, der sowohl in Bezug auf das Gerät selbst als auch auf die Kunstharze erschwinglich war. Es war der Form 2 von Formlabs.“

Ein weiterer Vorteil der Stereolithografie war das umfangreiche Materialangebot. So wie die Komponenten echter Motoren aus verschiedenen Materialien hergestellt werden, so waren auch für das maßstabsgetreue Modell Bauteile mit verschiedenen Eigenschaften erforderlich. „Ich habe mit dem Transparenten Kunstharz und in geringerem Maße auch mit dem Gussfähigen und dem Flexiblen Kunstharz gearbeitet.“

Die meisten Motorkomponenten wurden mit dem Transparenten Standardkunstharz angefertigt. Dieses Material eignet sich optimal für die Erfassung kleinster Details und verleiht den Teilen eine makellos glatte und transparente Oberflächenbeschaffenheit. „Angesichts der Komplexität der Bauteile, fällt die Nachbearbeitung bei transparenten Teilen leichter, zum Beispiel, wenn es um gewisse Gewindebohrarbeiten geht.“

Das Gussfähige Kunstharz von Formlabs wurde für die Konstruktion des Motorstützrahmens verwendet. Dieses Teil besteht aus dünnen Drähten und muss dem gesamten Gewicht des Motors standhalten, weil es diesen mit dem Ständer verbindet. Um ein Teil mit den richtigen mechanischen Eigenschaften zu erhalten, entschied sich Guerini für Aluminium. Die 3D-Druckteile aus Gussfähigem Kunstharz dienten zur Anfertigung der Modellgussform, die daraufhin von einer Spezialfirma ausgebrannt und in Aluminium gegossen wurde.

Motorhalterungen und -riemen wurden mit Flexiblem Kunstharz gedruckt, einem gummiartigen Material, das für die Anfertigung elastischer Teile vorgesehen ist.

Mit 250 Teilen zur fertigen Baugruppe

Aufgrund ihrer geringen Größe konnten viele der Motorkomponenten für den 3D-Druck zusammengruppiert werden. Die Anfertigung der 250 Teile aus drei verschiedenen Kunstharzen in fünf einzelnen Druckdurchgängen nahm insgesamt 45 Stunden in Anspruch.

Nach dem Druck wurden alle Teile gründlich gewaschen, behutsam von den Stützstrukturen entfernt und ausgehärtet. Der zeitaufwändigste Aspekt der Nachbearbeitung war die Nachbesserung der winzigen Löcher in einigen der Teile. Bei vielen davon handelte es sich um Gewindebohrungen für Schrauben der Größen M1.6, M2 und M2.5, während andere zur Gewährleistung der perfekten Passgenauigkeit der Teile ausgebohrt wurden.

Vor dem Lackieren wurden die Oberflächen der Teile abgeschliffen, um die Befestigungspunkte der Stützstrukturen zu entfernen. Guerini arbeitete mit besonderen Metallic-Lacken für den Modellbau (AK Xtreme Metal und Vallejo Acrilics), um die Teile im Airbrush-Verfahren zu lackieren und eine Farbe zu erzielen, die der der Originalteile möglichst genau entsprach.

Danach kam dann der letzte Schritt: die Montage. Das Zusammenbauen von 250 Kleinteilen dauerte 4 Stunden.

Technische Daten des maßstabsgetreuen Modells eines 1952er Porsche-356-Motors

| Motorkomponenten | 250 |

| Geschätzte Druckdauer | 45 Stunden, 5 Druckaufträge |

| Abmessungen nach Montage | 205 x 100 x 130 mm |

| Modellgewicht | 300 g |

| Kunstharzverbrauch (einschl. Stützstrukturen) | 650 mL |

| Kleinstes Bauteil | 2 x 1.3 x 0.5 mm, 1.85 mL |

| Größte Komponente | 60 x 70 x 40 mm, 60 mL |

“„Ich kann den Form 2 allen passionierten Modellbauern wärmstens empfehlen. Mit etwas Geduld, Zeit und gründlicher Kenntnis der mechanischen Zusammenhänge kann man Teile jeder Komplexität anfertigen. Aber aufgepasst: Der 3D-Modellbau kann süchtig machen.”

Wir bedanken uns bei dem italienischen Partner von Formlabs Creatr , der Giuseppe Guerini während des gesamten Prozesses und bei der Auswahl der Materialien beratend zur Seite stand. Kontaktieren Sie Giuseppe Guerini direkt (auf Italienisch) oder besuchen Sie seine Website, um Näheres über das maßstabsgetreue Modell zu erfahren. Zur Website.