Google ATAP : Défier les challenges de pré-production grâce à l'impression 3D

Le laboratoire Google Advanced Technology and Projects (ATAP) est entièrement conçu pour être le centre de référence de réalisation de projets hardware. Le laboratoire propose une projection dans l'avenir des produits et de la production et utilise des approches de résolution de problèmes innovantes. Ces approches sont basées sur un état d’esprit itératif pour chaque étape du développement, ainsi qu'un ensemble d’outils technologiques permettant des solutions souples et créatives.

Dans l'un des cas, l'approche de l'équipe a mené à une innovation de processus lui permettant de contourner une chaîne logistique complexe concernant l'étape de validation de pré-production d'un dispositif portable surmoulé. En utilisant High Temp Resin de Formlabs, un matériau d’impression 3D haute stabilité thermique, ils ont comblé l’écart entre le prototypage et la production, réduisant de 85 % le délai de traitement des pièces essentielles, tout en économisant plus de 80 000 €.

« Nous n'étudions pas seulement à quoi ressembleront les produits dans le temps, mais aussi à quoi ressemble la production. La fabrication additive est une partie importante de cette activité et est directement liée à de nombreux projets sur lesquels nous travaillons », a déclaré Bryan Allen, technologue en conception chez Google ATAP, spécialisé dans l'impression 3D et les technologies de fabrication avancées.

« Je suis ravi à l'idée de pouvoir identifier quelque chose de nouveau dans le domaine de l'impression 3D, un nouveau matériau, un nouveau procédé, et d'appliquer ensuite ces nouveautés sur un série de projets afin d'être plus efficace, plus rapide, d'avoir un meilleur produit ou plus esthétique. »

Étude de cas : Une problématique de pré-production

L'équipe était coincée. Ils étaient en phase de pré-production du processus de surmoulage d'un dispositif portable et nécessitait des résultats plus rapides. Le processus était nouveau, la chaîne logistique était complexe et il fallait surmonter tout ceci pour pouvoir commencer les expéditions.

« Nous avions des composants électroniques surmoulés, puis de nouveau surmoulés, nous donnant ainsi un objet souple et étanche que nous pouvons utiliser dans l’espace de travail », a déclaré David Beardsley, directeur de l'atelier maquettes du laboratoire Google ATAP.

Le surmoulage est un processus de fabrication courant. Pour une pièce surmoulée sans électronique, une usine peut tirer des milliers d'articles simples moyennant un coût de quelques centimes par pièce ou par assemblage. L'équipe de l'ATAP, cependant, réalisait un deuxième surmoulage sur un sous-ensemble électronique surmoulé : un assemblage de cartes de circuits imprimés (PCBA) avec des composants électroniques complexes provenant d'une autre usine. Les premiers articles étaient donc coûteux et dépendaient de la vitesse de production et de livraison des PCBA de la première usine.

Le surmoulage est un procédé de moulage par injection qui nécessite généralement un réglage initial de l'outillage en usine pour les nouvelles pièces, ces dernières sont appelées premiers articles. Ces premiers articles peuvent être sous-remplis, trop remplis ou présenter des problèmes esthétiques lorsque les paramètres de moulage sont calibrés. Lors du dépannage, les ingénieurs de fabrication s'assurent que les fermetures, les pressions et que tous les paramètres de moulage sont réglés correctement.

Dès le début de la pré-production, l'équipe a compris que le coût des premiers articles serait beaucoup plus élevé que pour une pièce moulée par injection typique. Ce qu'ils n'avaient pas prévu, c'était le goulot d'étranglement de la chaîne logistique. Il lui a fallu trois semaines pour obtenir les sous-ensembles électroniques surmoulés dont elle avait besoin pour exécuter ces tests. Beardsley avait besoin de le raccourcir ces délais pour pouvoir augmenter la production et expédier les produits.

« Vous devez essayer des centaines, voire des milliers de fois, avant d'y arriver. Le problème, c’est que lorsque vous faites ceci directement avec des appareils électroniques qui possèdent de véritables cartes, avec de vrais composants électronique, puis qui sont envoyés au surmoulage, puis renvoyées en retour, cela impacte toute la chaîne logistique », a déclaré Beardsley.

« J'ai commencé à me poser des questions car nous étions en train de gaspiller du temps et de l'argent pour essayer de trouver un moyen de régler l'outil. Comment pouvons nous savoir si tout fonctionnera correctement avant d'avoir intégré directement de l'électronique ? »

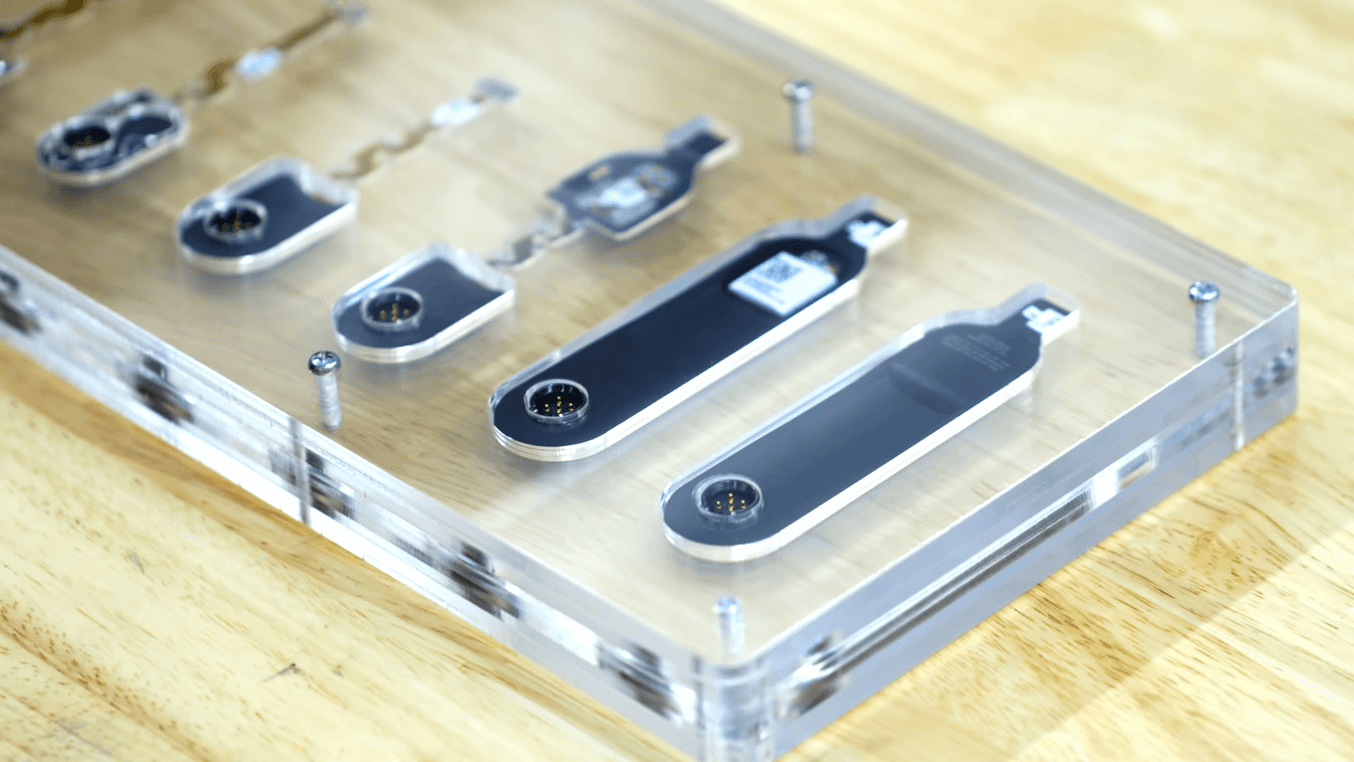

Ils avaient besoin de trouver un processus et du matériel pour remplacer le PCBA. Le remplacement devait être à la fois dimensionnellement précis et représenter la géométrie exacte du sous-ensemble réel afin que le remplissage puisse être caractérisé, et suffisamment robuste pour que l'outil puisse obturer la pièce sans se rompre ou se déformer, ce qui conduirait à des bavures excessives.

« Nous savions que nous devions utiliser un matériau qui résisterait à des centaines de kilos de pression, aux alentours de 250 °C », a déclaré Beardsley. « Nous recherchions une résistance aux températures élevées ainsi qu'une grande rigidité. »

Beardsley a demandé de l'aide à Allen, et ils ont trouvé un plan.

« Nous savions que nous devions utiliser un matériau qui résisterait à des centaines de kilos de pression, aux alentours de 250 °C. Nous recherchions une résistance aux températures élevées, ainsi quune grande rigidité. »

- David Beardsley

La solution : Imprimer des pièces de substitution avec High Temp Resin

Les paramètres étaient serrés. Allen a décidé d'essayer l'impression 3D des pièces de remplacement en High Temp Resin sur l'imprimante 3D stéréolithographique (SLA) Form 2. Il savait qu'il repousserait les limites du matériau. Les pièces finales seraient injectées à 270 °C à une pression d'injection de 27 000 psi, à l'extrémité supérieure de la température de fléchissement sous charge (TFC) publiée pour High Temp Resin.

Explorez la dernière formulation et ses applications de ce matériau d'impression 3D résistant à la chaleur, ou demandez un échantillon gratuit.

« Afin d'obtenir les petits détails et les fermetures que nous souhaitions, nous avions besoin de cette résolution. C'est vraiment la combinaison de la résolution et de la résistance à haute température qui nous a permis d'utiliser le Form 2 sur ce produit », a déclaré Allen. « Nous avons la possibilité de choisir parmi de nombreuses autres technologies de fabrication, mais le fait d'avoir la possibilité de fabriquer ces pièces est vraiment un élément important de notre laboratoire. »

« Nous avons la possibilité de choisir parmi de nombreuses autres technologies de fabrication, mais le fait d'avoir la possibilité de fabriquer ces pièces est vraiment un élément important de notre laboratoire. »

- Bryan Allen

L'équipe s'est rapidement mise au travail, imprimant certaines pièces pour les tester pendant la nuit.

« Nous n'avons pas eu le temps de refaire de CAO la dessus. Je l'ai ouvert, exporté une STL, et je l'ai directement importée dans le logiciel PreForm. Après avoir eu le premier lot de validation, nous l'avons directement mis en route. Nous avons produit 200 pièces le premier cycle, puis nous en avons produit 100 autres », dit Allen.

PreForm est le logiciel gratuit de préparation d'impression de Formlabs, qui peut être utilisé pour disposer des pièces par lots sur la plateforme de fabrication. Après avoir démarré, Allen a imprimé 250 coques par lots de 10, ce qui a pris environ quatre heures. L'équipe a donc pu fabriquer des centaines de pièces en un week-end.

Allen a placé des supports sur les pièces à température élevée afin que les marques de support ne se trouvent que sur les pièces fermées, et non sur les surfaces de moulage. Ainsi, les pièces ne nécessitaient pas de ponçage ou de finition supplémentaire au-delà d'un cycle de lavage et de post-polymérisation standard avant utilisation.

Les pièces imprimées en 3D ont parfaitement fonctionné en tant que substituts des sous-ensembles électroniques. Ce processus a réduit le délai d’exécution des coques PCBA de trois semaines à trois jours et le coût par coque est passé de 100 à 0,80 euros.

« Ceci nous a permis de prendre en charge le processus plus en aval et d'éviter un grand nombre d'étapes initiales. En procédant de la sorte, trois ou quatre étapes initiales ont été supprimées. Ceci nous a permis de gagner beaucoup de temps », a déclaré Beardsley.

« Le fait que nous ayons pu, lors du moulage, refermer l'outil sur du matériel imprimé en 3D sans cassure, puis lui imposer une injection haute pression, sans avoir de bavures, c'est exceptionnel. Si nous n'avions pas eu la Form 2, nous n'aurions pas été en mesure de réussir. »

- David Beardsley

Étant donné que les pièces imprimées étaient incroyablement peu coûteuses à produire, l'équipe a été en mesure de fournir davantage que ce dont l'usine avait besoin, ce qui lui a permis de réaliser des essais sans interruption jusqu'à obtenir des résultats satisfaisants.

« Le fait que nous ayons pu refermer l'outil sur du matériel imprimé en 3D, lancer une injection haute pression, et de ne même pas avoir de bavure, c'est exceptionnel. Si nous n'avions pas eu la Form 2, nous n'aurions pas été en mesure de réussir. » a déclaré Beardsley.

« Lorsque nous sommes passés à un cycle de production complet, nous étions certains qu'il allait fonctionner », a déclaré M. Allen.

Coup d'oeil : Les résultats de Google ATAP.

En utilisant l’imprimante 3D SLA Form 2 et la High Temp Resin de Formlabs, l’équipe a pu :

- Imprimer en 3D des coques de substitution en utilisant High Temp Resin, résistante au surmoulage avec du TPU injecté à une température supérieure à 250 °C et à 27 000 psi.

- Économiser environ 85 000 € de sous-ensembles électroniques gaspillés, et même plus encore lorsque l'on tient compte des coûts de main-d'œuvre.

- Contourner une chaîne logistique complexe pour raccourcir le cycle de test de validation de pré-production des coques PCBA, passant de 3 semaines à 3 jours.

« Lorsque nous sommes passés à un cycle de production complet, nous étions certains qu'il allait fonctionner. »

- Bryan Allen

3 leçons de Google ATAP sur les applications de l'impression 3D en production

Bien que le processus de production du dispositif portable dans cette étude de cas soit unique, la façon dont l'équipe a abordé le problème, utilisé la technologie pour le résoudre et pensé à l'impression 3D peut être précieuse pour les entreprises de toutes tailles. Trouvez l'inspiration dans ces trois points clés grâce à notre entretien avec Bryan Allen, technologue en conception chez Google ATAP, et David Beardsley, responsable de l'atelier maquettes.

Abordez chaque étape du développement, du prototypage à la livraison du produit, avec un état d'esprit itératif.

« L’un des aspects vraiment unique de notre façon de travailler est que nous considérons l’ensemble du processus de production comme un processus de prototypage, dans le cadre duquel nous exécutons des cycles de prototypes à chaque étape de la production, au lieu de dire : « OK, phase de prototypage, phase de chaîne logistique, phase de lancement du produit. » Nous appliquons vraiment un processus de conception et d'itérations tout au long du processus plutôt que juste au début », a déclaré Allen.

« Grâce au prototypage que nous réalisons ici à chaque étape, nous découvrons certains choses imprévisibles et nous pouvons y remédier avant que les problèmes ne s'aggravent », a déclaré Beardsley.

Ne considérez pas la technologie comme cloisonnée. Considérez chaque machine comme faisant partie de votre ensemble d'outils de résolution de problèmes, qui vous aident à trouver la meilleure solution pour chaque problématique.

« Nous n’essayons jamais de remplacer tout un processus, nous essayons toujours d'approfondir et de nous dire : « En quoi cette machine est-elle vraiment efficace ? Quelle est la seule chose que cette machine fait mieux que toutes les autres, et comment l’appliquons-nous ? » Le fait de ne pas rester fidèle à un seul processus ou à une seule machine nous permet de voir les mérites de nombreux matériaux différents et de nombreux processus différents et de les appliquer en conséquence », a déclaré Allen.

« Nous considérons l'impression 3D comme un outil parmi tant d'autres, au même titre que la CNC, le moulage et les procédés de fabrication les plus traditionnels. Cela augmente notre capacité à réfléchir à la manière dont nous appliquons ces nouvelles technologies dans les méthodes de production. »

L'imprimante 3D Form 2 fait partie de l'ensemble d'outils du laboratoire Google ATAP que les ingénieurs et les concepteurs utilisent pour résoudre des problèmes complexes et réaliser des projets hardware ambitieux.

Commencez par résoudre un problème.

« Il existe encore tellement de limites à la conception des pièces. Pour les laboratoires qui souhaitent appliquer la fabrication additive à leurs processus, concentrez vous sur un problème spécifique, plutôt que d'essayer d'imprimer l'outil au complet, essayez simplement d'imprimer une coque par exemple, choisissez une pièce puis tirez-en des enseignements ensuite », a déclaré Allen.

En savoir plus sur la Form 2, ses matériaux d'ingénierie et applications

La Form 2 et High Temp Resin font partie des nombreux outils du laboratoire Google ATAP qui aident les ingénieurs et les concepteurs à résoudre des problèmes complexes et à réaliser des projets matériels ambitieux.

« Toutes les grandes entreprises doivent à présent se dirent : « Oh, nous devrions aussi acheter cette machine ». Nous l'avons ici, et elle est extraordinaire. La vérité, c'est que la Form 2 domine le marché », a déclaré Beardsley. « La précision, la vitesse, la finition, le fait de tout créer rapidement et d'avoir une pièce finie. C'est assez impressionnant. »

Explorez la Form 2 et la sélection de [résines techniques(/fr/materiels/materiaux-techniques) Formlabs pour voir si elle s'applique à votre propre projet, ou demandez un échantillon gratuit pour découvrir directement High Temp Resin et les autres matériaux.

Lisez notre Livre Blanc sur le Moulage avec impressions 3D pour en savoir plus sur les techniques de prototypage et de production via l'impression 3D.