Le polissage par vibration est une méthode bien connue qui permet d'améliorer la dureté et la surface de différents matériaux. Il sert généralement à ébavurer des pièces métalliques après l'usinage ou l'emboutissage, mais de nombreux fabricants l'utilisent désormais pour post-traiter des pièces imprimées en 3D.

Pour les pièces imprimées en 3D par frittage sélectif par laser (SLS) qui présentent parfois une surface légèrement granuleuse, le polissage par vibration peut contribuer à améliorer leur aspect pour l'utilisation finale ou à faciliter leur intégration dans des assemblages fonctionnels.

Lisez ce guide pour connaître les avantages du polissage par vibration sur les pièces imprimées en 3D par SLS, et regardez notre webinaire pour voir les résultats des tests et en savoir plus sur le flux de travail.

Le polissage par vibration pour les pièces imprimées en 3D par SLS

Dans ce rapport, nous expliquons en détail comment choisir la machine et les matériaux adaptés à votre flux de travail, et nous mettons en évidence les meilleures pratiques et méthodes pour obtenir des pièces de qualité supérieure.

Processus et avantages du polissage vibratoire

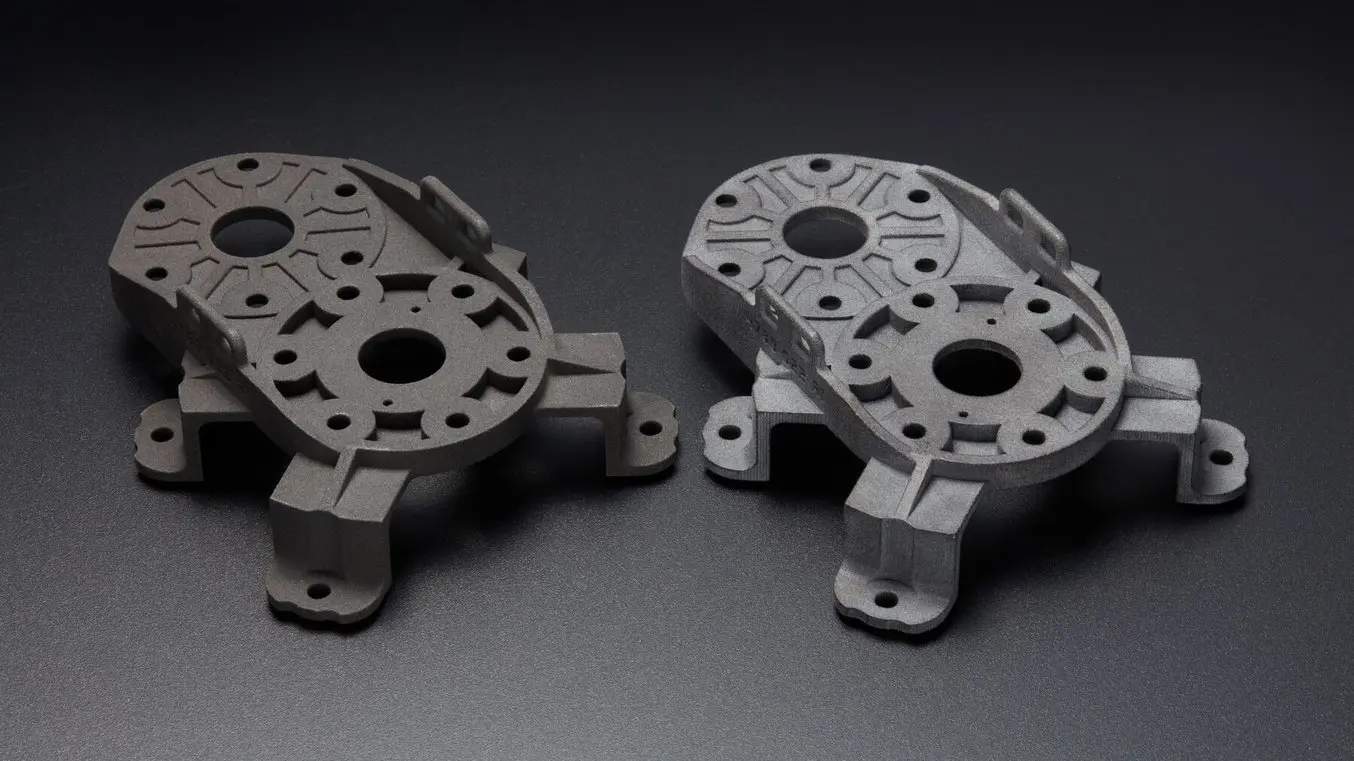

Notre pièce d'essai, avant et après le polissage par vibration. La pièce polie est gris clair et d'aspect mat.

Un tambour de polissage agite de petits granulés (généralement du métal, de la céramique, du plastique ou des matières organiques telles que des coquilles de noix) et les pièces finales pour créer un frottement qui lisse la surface des pièces et améliore leur dureté. Les tambours de polissage sont largement utilisés en raison de leur taille accessible, de leur prix abordable et de la gamme d'avantages qu'ils offrent sans ajouter de travail manuel supplémentaire au cycle de production.

Le polissage par vibration apporte deux avantages essentiels au flux de travail de l'impression 3D : une meilleure fonctionnalité et une meilleure esthétique. La réduction de la rugosité de la surface permet aux composants mobiles de fonctionner avec un coefficient de frottement plus faible, ce qui fait du polissage par vibration une technique de post-traitement idéale pour des pièces telles que les charnières imprimées, les composants d'actionnement, les clips fonctionnels et toute pièce mobile ou faisant partie d'un assemblage mobile. Une surface plus lisse améliore également la porosité, ce qui rend les pièces polies plus résistantes à l'absorption des fluides.

Les avantages esthétiques du polissage par vibration sont principalement l'amélioration de la qualité de surface et un aspect plus propre, mais il fournit également un substrat plus homogène sur lequel appliquer des revêtements supplémentaires, comme par exemple la peinture acrylique ou le Cerakote.

Pour toute pièce 3D qui est utilisée comme pièce finale, qui fait partie d'un assemblage fonctionnel ou qui est très visible dans un prototype de validation, le polissage par vibration est un moyen facile d'améliorer radicalement la dureté et la qualité de surface.

Le polissage par vibration permet d'obtenir un substrat plus homogène sur lequel appliquer des revêtements supplémentaires, comme par exemple la peinture acrylique ou le revêtement céramique Cerakote.

Techniques avancées de post-traitement pour l'impression 3D

Regardez ce webinaire pour découvrir plus de 11 techniques avancées de post-traitement pour l'impression 3D, y compris le Cerakote, la galvanoplastie, le lissage à la vapeur, et plus encore.

Choisir un tambour de polissage pour les pièces imprimées en 3D

Les machines de polissage par vibration utilisées pour les pièces imprimées en 3D peuvent être classées en deux catégories principales : les machines industrielles et les machines grand public. Les machines industrielles ont une plus grande capacité, mais des besoins en énergie plus importants, et leur prix avoisine généralement les 5000 € ou plus. Les machines industrielles conviennent aux grands volumes de pièces, par exemple pour la personnalisation de masse ou la production de remplacement.

De nombreux petits tambours vibrants peuvent fournir le même produit final que les tambours industriels, mais ils ont une plus petite capacité et peuvent nécessiter des cycles de culbutage plus longs pour obtenir ces résultats : ces petites machines peuvent devoir culbuter des pièces pendant près de 72 heures, alors que les machines industrielles ont une durée de six heures. Les tambours industriels sont capables de facilement traiter plusieurs lots de pièces de grande ou moyenne taille, ce qui les rend idéales pour les entreprises telles que les fournisseurs de service ou les grands fabricants.

Industriel, production en grande série

Exemple : Rösler

Coût : > 5000 €

Parfait pour :

-

Volume de production élevé

-

Pièces de grande taille

-

Plusieurs grandes pièces

-

Flux de travail automatisé

Production en moyenne série

Exemple : CM Topline

Coût : 1000 - 5000 €

Parfaite pour :

-

Pièces de grande taille

-

Lots de petites pièces

Niveau d'entrée, production en petites séries

Exemple : Raytech, Tumble Vibe

Coût : < 1000 €

Parfaite pour :

-

Pièces moyennes uniques

-

Volumes de fabrication complets de pièces plus petites

Choisir un agent de polissage et un détergent

Il existe une grande variété d'agents que vous pouvez utiliser dans les flux de travail de polissage par vibration, et votre choix aura un impact majeur sur le résultat de vos pièces. Les matériaux généralement utilisés sont l'acier inoxydable, la porcelaine ou la silice, les composites de polyester ou les coquilles de noix. Leurs effets vont du lissage agressif et de l'élimination de la rugosité jusqu'au polissage esthétique léger.

Dans certains processus vibratoires appelés « polissage humide », de l'eau ou des détergents chimiques sont ajoutés aux granulés. Le liquide aide à tempérer la chaleur générée par le frottement élevé et peut aider à éliminer les contaminants ou les oxydes à la surface de la pièce. Toutefois, les détergents peuvent être coûteux et générer des déchets chimiques qui devront ensuite être éliminés et traités comme il se doit.

Media Shapes

When choosing media to be used in a vibratory tumbler, the size and shape of the individual pellets should be considered along with the type of material. Pellets come in large and small sizes and sharp or rounded shapes. Large pellets are used for rougher grinding, such as removing burrs or rust from metal parts. Smaller pellets are used for finer pieces, offer more polishing or burnishing effects, and can be used on a broader range of materials. Sharp pellets (triangles, wedges, and arrowheads) are ideal for finishing complex parts with edges, crevices, and channels, though they have a higher instance of chipping or flaking. Rounded pellets are ideal for lighter-touch polishing and burnishing, and very rarely chip or flake. Though they are slower to fully smooth surfaces, they are much more gentle and can be used for delicate parts.

Detergents

In some vibratory workflows, called ‘wet vibratory finishing,’ water or chemical detergents are added in with the pellets. The liquid helps temper the heat generated by the high friction and can help in removing contaminants or oxides on the surface of the part. Parts will appear cleaner and more polished than with a dry tumbling workflow. However, detergents can be expensive and generate chemical waste, which has to then be disposed of and treated properly. Metal, ceramics, or plastic media can be used in a wet workflow, but organic media such as walnut shells or corn cobs should not be.

Comparison Table: Tumbling Media

| Typical Material | Coût | Avantages | Inconvénients | Aggressiveness | |

|---|---|---|---|---|---|

| Métal | Hardened carbon and stainless steel | $$$ | Short Run Times Prolonged service life and superior wear-resistance Heavy-duty burnishing and polishing | Might damage parts | Élevée |

| Céramique | Porcelain Aluminum oxide Silicone Carbide Silica | $$ | Heavy-duty burnishing and polishing Most commonly used media | Might damage parts Ceramic bits may flake off and get stuck in channels/negative features | Élevée |

| Plastic | Polyester, urea, and formaldehyde | $ | Ideal for safely finishing threaded or fragile parts Creates soft, bright surfaces and edges Range of densities available for customization per application | Longer run times | Moyen |

| Organique | Walnut shells Corn cobs | $ | Can be used as a secondary vibratory step Can absorb oils and moisture | Longer run times May need to be used in a two-part process | Light to medium deburring |

De gauche à droite : agents en coquille de noix, agents en céramique et agents en acier.

Commandez un échantillon gratuit et sablé en Nylon 11 CF Powder Resin

Cette chaîne a été imprimée en une seule pièce, et sa finition serait pratiquement impossible avec des méthodes manuelles. La pièce a été sablée pendant une nuit dans une sableuse DB-300 remplie d'un agent triangulaire en céramique coupé à l'angle. La surface améliorée est idéale pour la peinture, le revêtement et la galvanoplastie.

Applications pour les pièces en SLS polies par vibration

De nombreuses applications d'impression 3D exigent une finition de surface lisse et un faible coefficient de frottement. L'ajout du polissage par vibration à votre flux de travail peut améliorer à la fois la fonctionnalité et l'apparence des pièces utilisées dans une grande variété d'industries et d'environnements.

Les applications les plus courantes pour lesquelles des pièces SLS lisses et polies par vibration sont nécessaires sont les suivantes :

-

Biens d'utilisation finale: les imprimantes SLS excellent dans la production de quantités faibles à moyennes, et le polissage est un moyen peu contraignant de lisser leurs surfaces par lots.

-

Santé: la rugosité des surfaces est un problème majeur pour les dispositifs médicaux imprimés en 3D, les modèles, les prothèses et les orthèses. Mais combinées avec le polissage par vibration, les imprimantes SLS apportent une valeur ajoutée considérable aux processus d'impression 3D dans le secteur de la santé.

-

Aides à la fabrication: le polissage par vibration permet d'améliorer leur coefficient de frottement et d'augmenter la dureté de la surface, ce qui se traduit par une meilleure durabilité et une utilisation plus longue.

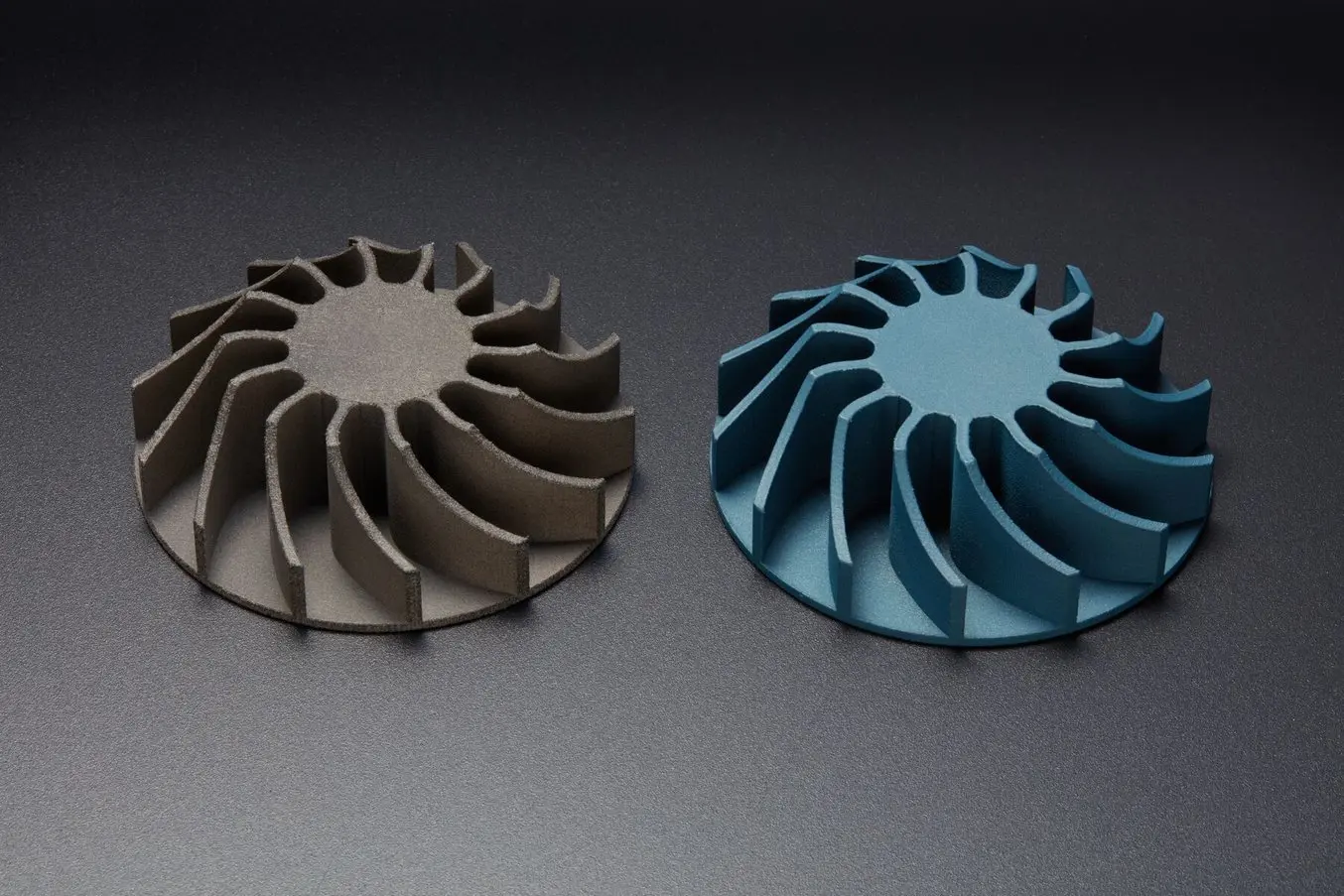

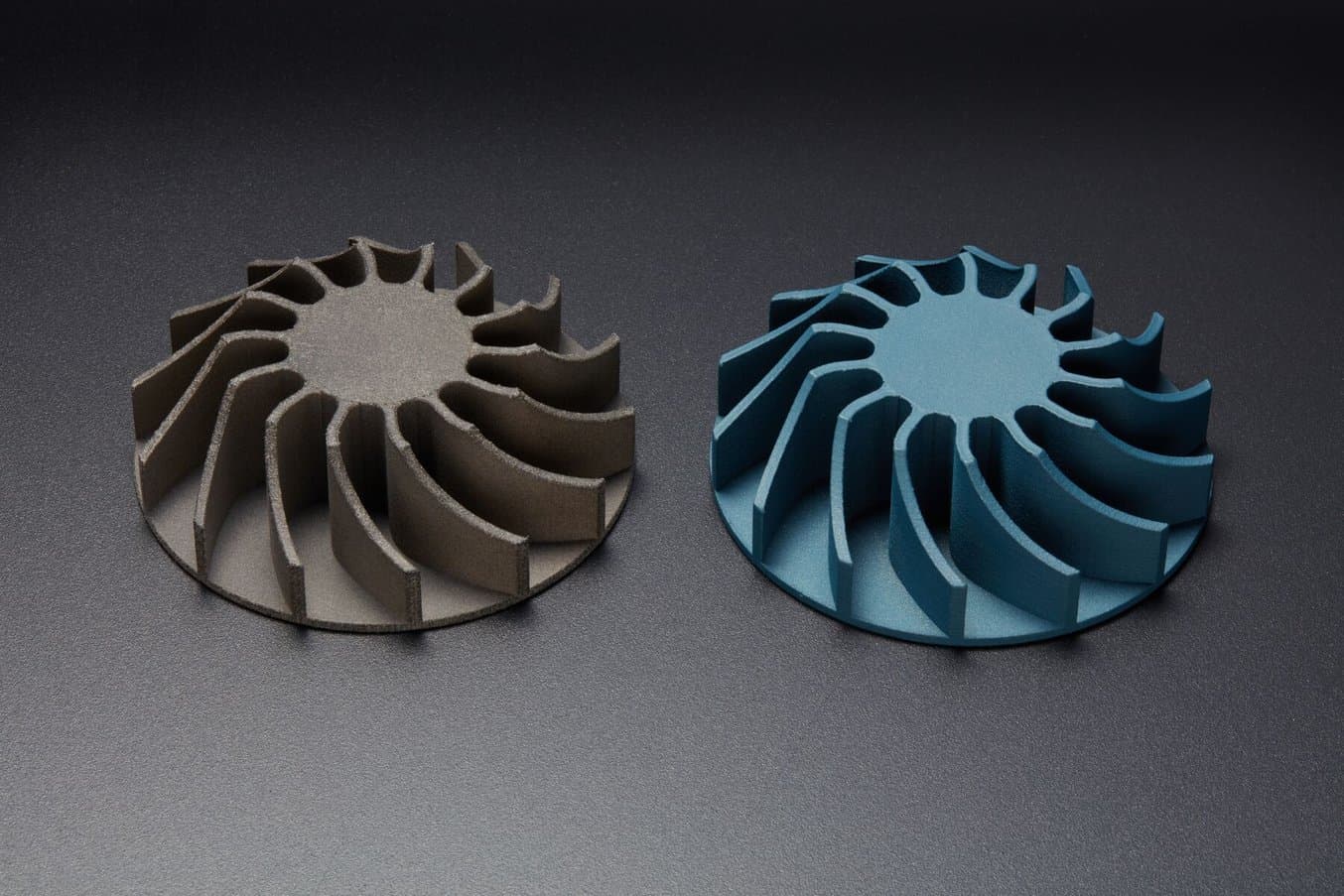

Vibratory Tumbling End-Use Goods

As 3D printing technology makes mass customization a reality, high-throughput 3D printing applications become more common. The Fuse Series ecosystem enables mid- to high-volume manufacturing of end-use goods that function like injection molded parts while still taking advantage of the design freedom of SLS technology.

Vibratory tumbling is a low-cost method to achieve a surface finish comparable to injection molding, without adding hours of labor or manual post-processing. Batching parts together in a larger tumbler keeps touchpoints low and results optimal. Tumbling also prepares parts for further coating, which can further elevate the functionality, finish, and color of SLS 3D printed parts.

Vibratory tumbling is ideal for improving surface finish and preparing parts for further post-processing, such as dyeing, painting, or coating.

End-use eyewear frames are a perfect application for vibratory tumbling to have a major impact.

Vibratory Tumbling End-Use Goods

As 3D printing technology makes mass customization a reality, high-throughput 3D printing applications become more common. The Fuse Series ecosystem enables mid- to high-volume manufacturing of end-use goods that function like injection molded parts while still taking advantage of the design freedom of SLS technology.

Vibratory tumbling is a low-cost method to achieve a surface finish comparable to injection molding, without adding hours of labor or manual post-processing. Batching parts together in a larger tumbler keeps touchpoints low and results optimal. Tumbling also prepares parts for further coating, which can further elevate the functionality, finish, and color of SLS 3D printed parts.

Vibratory tumbling is ideal for improving surface finish and preparing parts for further post-processing, such as dyeing, painting, or coating.

End-use eyewear frames are a perfect application for vibratory tumbling to have a major impact.

Vibratory Tumbling End-Use Goods

As 3D printing technology makes mass customization a reality, high-throughput 3D printing applications become more common. The Fuse Series ecosystem enables mid- to high-volume manufacturing of end-use goods that function like injection molded parts while still taking advantage of the design freedom of SLS technology.

Vibratory tumbling is a low-cost method to achieve a surface finish comparable to injection molding, without adding hours of labor or manual post-processing. Batching parts together in a larger tumbler keeps touchpoints low and results optimal. Tumbling also prepares parts for further coating, which can further elevate the functionality, finish, and color of SLS 3D printed parts.

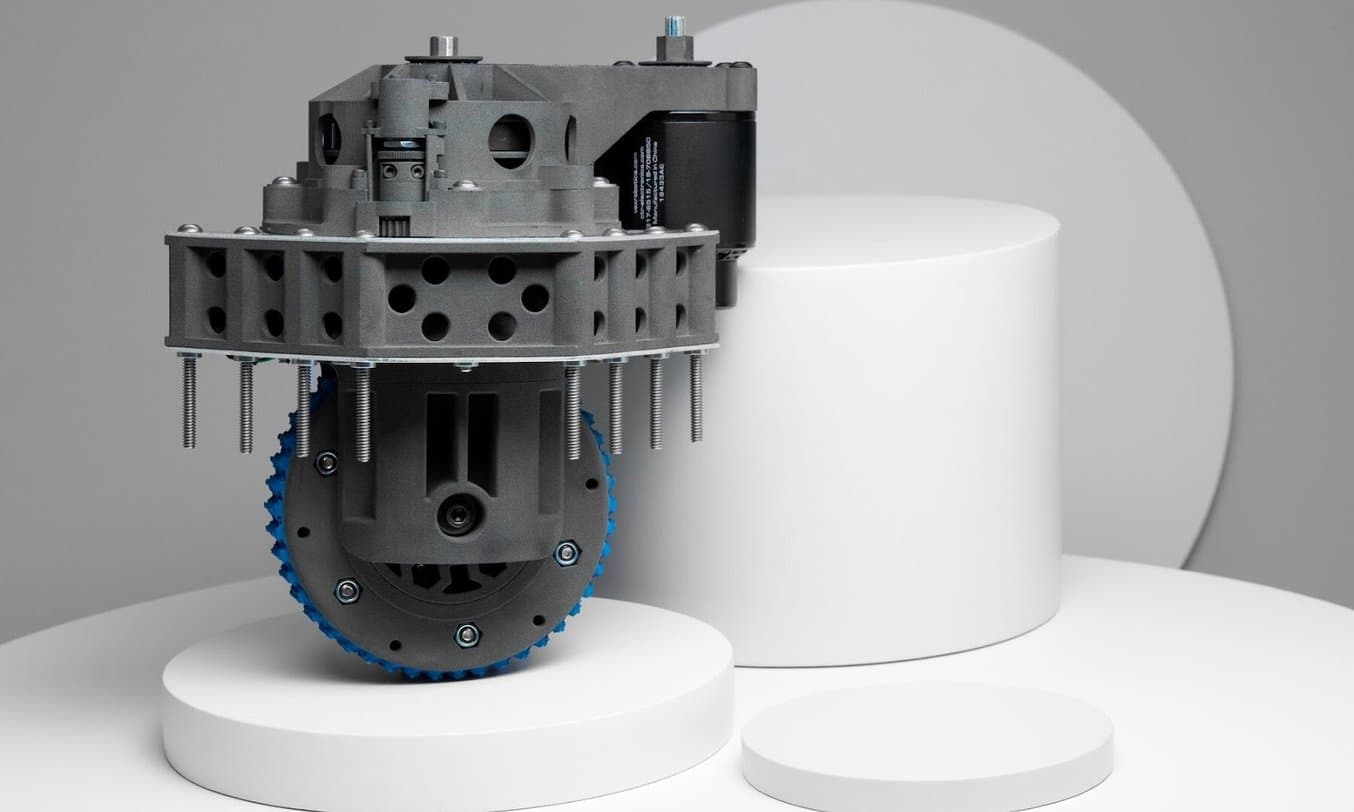

Le polissage par vibration améliore la durabilité des assemblages complexes et des aides à la fabrication.

End-use eyewear frames are a perfect application for vibratory tumbling to have a major impact.

Tests et résultats

Formlabs a mené des tests approfondis sur le polissage par vibration en interne. Nous avons pour ce faire utilisé des pièces imprimées en 3D par SLS afin d'identifier les flux de travail donnant les meilleurs résultats. Nous avons imprimé en 3D plusieurs pièces sur la base d'un modèle standard comportant des surfaces planes et incurvées ainsi que des surfaces intérieures et extérieures.

Les pièces en Nylon 12 Powder et Nylon 11 Powder ont été créées sur l'imprimante 3D SLS Fuse 1+ 30W, dépoudrées sur la Fuse Sift selon les directives de finition standard, puis lissées dans la machine de polissage par vibration CB300 (également appelée Mr.Deburr) pendant quatre, six et huit heures respectivement. Les pièces ont été mesurées avant et après le polissage à l'aide d'un pied à coulisse et la rugosité de leur surface à l'aide d'un microscope à balayage laser du fabricant Keyence. Pour connaître les résultats complets de nos tests, téléchargez notre livre blanc.

The Process

We 3D printed several parts based on one standard design that has flat and curved surfaces as well as interior and exterior surfaces. The parts were printed on the Fuse 1+ 30W SLS 3D printer, depowdered in the Fuse Sift according to standard post-processing guidelines. Parts were printed in both Nylon 12 Powder and Nylon 11 Powder.

Aside from an identification number, each part was identical. These parts were each measured for dimensional accuracy using calipers and for surface roughness using a laser scanning microscope by manufacturer Keyence.

We chose to primarily test in a CB300 vibratory tumbler, commonly referred to as Mr.Deburr. This machine has three cubic feet of tumbling capacity and operates using a 0.75 horsepower motor. Retailing for $3500, Mr. Deburr is a good choice for high-throughput applications. The volume capacity enables multiple batches of SLS 3D printed parts to be tumbled at the same time, or a lower quantity of very large parts. The media used were ceramic pellets in angle-cut triangle shapes, with side dimensions of ¼ inch. A general-purpose finishing compound was used to assist with the process. The liquid compound chosen was “Kramco 1010” provided by Kramer Industries. This liquid works well with ceramic media and is good for deburring and light cutting.

The components tumbled for two, four, six, and eight hours before being removed and re-measured to determine if changes in dimensions and reduction in surface roughness occurred, and to what degree. The surface roughness was again measured using a Keyence VR-5000. The roughness was measured in terms of Sa. Sa is the arithmetic mean of a surface. The Keyence profilometer takes the average height of a surface and then compares the difference in height of each point when compared to the mean. The dimensional accuracy measurements were taken using vernier calipers with an accuracy of ±0.02mm. This allows us to determine the amount of material removed from each surface during the tumbling process. It should be noted that the outcome may be different if using different media, detergent, or machine and that there is a huge range of media in different materials, shapes, and sizes — all of which will impact your results. Based on our discussions with industry leaders, we chose to use ceramic for our tests.

A Note on Smaller Machines

To test out the efficacy of smaller, more entry-level tumbling machines, we also tested parts in a lower-cost model and found that it was unable to achieve the same results as Mr. Deburr, most likely due to the less aggressive churning of the media. However, the smaller tumbler was still able to get the parts mostly polished, to about a 70% reduction in surface roughness over a 48-72 hour period. These results are not included in our tables in order to highlight the efficacy of larger machines and their efficiency for volumes of this size.

Results With Mr. Deburr

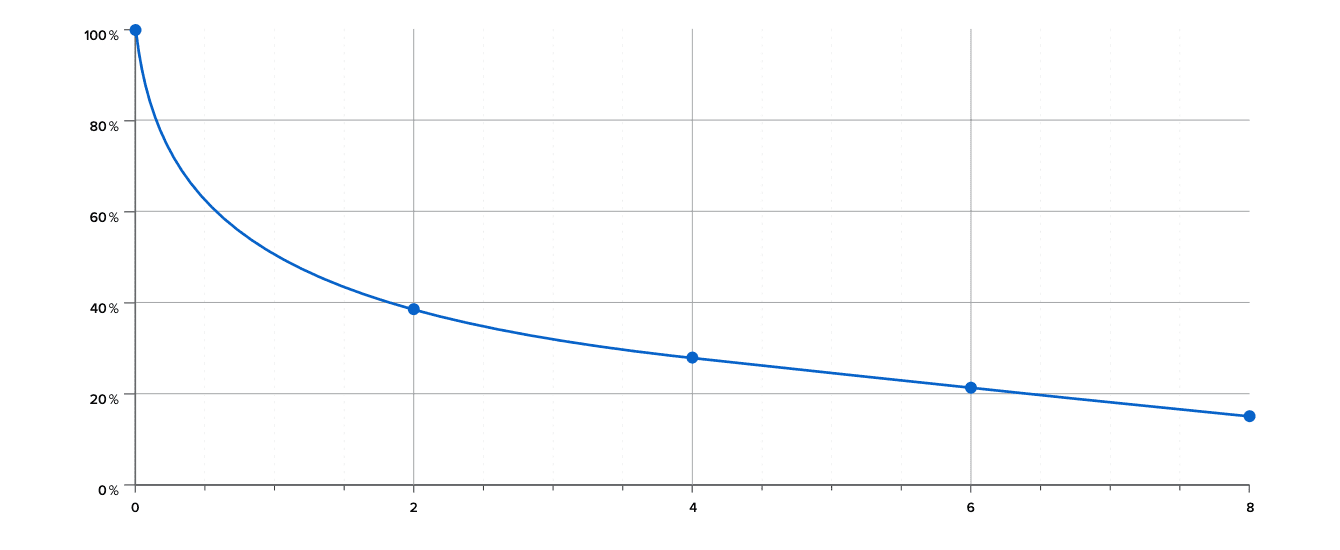

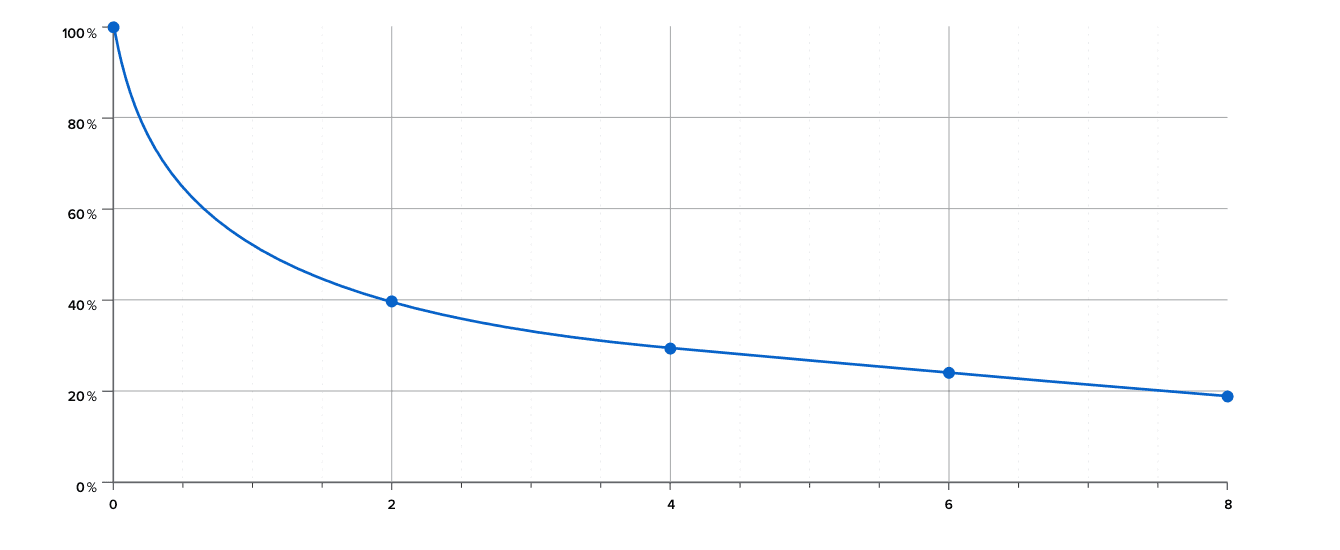

Both Nylon 11 Powder parts and Nylon 12 Powder parts were able to have their surface roughness reduced by more than 80% of their original surface roughness after eight hours of vibratory tumbling, and some of the parts managed to reach 80% or less in four to six hours.

A key finding — Nylon 11 Powder and Nylon 12 Powder both started and finished with different surface roughnesses, but their proportional changes are quite similar. In our trials, we determined that Nylon 11 Powder parts have an average initial surface roughness of approximately 35 µm, whereas Nylon 12 Powder parts have an initial surface roughness of approximately 26 µm. Nylon 12 Powder parts were reduced to 4 µm, whereas the Nylon 11 Powder parts saw a reduction down to 5.5 µm. In terms of overall material removed, Nylon 11 Powder (0.12 mm) exhibited slightly less wear than Nylon 12 Powder (.15 mm) over the eight hours of tumbling. This is approximately the same surface roughness as commercial steel piping.

Looking at both graphs that compare the surface roughness reduction to tumbling time, it is apparent that both the smoothing rate and the amount of material removed per hour are decreasing. For both materials, it does not appear that the surface roughness has plateaued, and we hypothesize that if we were to continue tumbling for longer, you would see the Sa values continue to decrease but at increasingly slower speeds.

Visually, we saw several changes over longer tumbling periods; hard corners and edges became slightly rounded, thinner extrusions and highly detailed embossing became slightly worn, and media became embedded in holes and pockets closer to the 72-hour mark.

Nylon 12 Vibratory Tumbling Results

| Runtime (hours) | Surface Loss (mm) | Surface Roughness (Sa) | Surface Roughness Reduction (%) |

|---|---|---|---|

| 0 | N/A | 25.687 | 0% |

| 2 | -0.108 | 10.393 | 59.54% |

| 4 | -0.126 | 6.314 | 75.42% |

| 6 | -0.139 | 6.168 | 75.99% |

| 8 | -0.150 | 4.513 | 82.43% |

Nylon 12 Vibratory Tumbling Results

| Runtime (hours) | Surface Loss (mm) | Surface Roughness (Sa) | Surface Roughness Reduction (%) |

|---|---|---|---|

| 0 | N/A | 35.081 | 0% |

| 2 | -0.046 | 11.916 | 66.03% |

| 4 | -0.081 | 10.056 | 71.43% |

| 6 | -0.106 | 8.367 | 76.15% |

| 8 | -0.120 | 6.712 | 80.87% |

Recommendations

Vibratory tumbling is an excellent way to improve the surface finish of your 3D printed parts. Equipment is affordable, and the workflow is customizable to your exact needs. When adding tumbling to your workflow, keep in mind that different machines and media will produce different results.

When choosing which tumbler to purchase for a 3D printing workflow, first consider your volume of 3D printed parts: mid to high production volumes will require a larger industrial tumbler, while prototyping, manufacturing aids, and rapid tooling applications might only require a smaller, inexpensive tumbler. In these applications, the longer time required by the smaller tumbler shouldn’t negatively affect your workflow.

Choosing your media is the next consideration, and very part dependent. For SLS 3D printed parts, ceramic, plastic, or organic materials will all work, while metal might be too abrasive. For parts with many internal pockets or channels, ceramic media might become flaked and embedded in the parts. Although removal is simple with small hand tools, organic or plastic media might be a better option. For parts that have very fine features, delicate embossing, or thin extrusions, a less abrasive media is optimal. Likewise, choosing rounded media instead of sharp media will help protect delicate parts.

Se lancer avec l'impression 3D et le polissage par vibration

Le polissage par vibration est une méthode accessible qui permet de rendre les pièces imprimées en 3D par SLS plus semblables, en termes d'apparence et de fonctionnalité, aux pièces moulées par injection. L'ajout de ce processus à votre flux de travail d'impression 3D ne doit pas forcément être compliqué ou coûteux : il existe de nombreux types de machines qui affichent un prix abordable et sont accessibles en termes d'encombrement et de besoins en énergie.