Les 4 améliorations de l'impression 3D LFS sur la qualité des pièces

Quand nous avons annoncé les imprimantes Form 3 et Form 3L en avril, nous avons expliqué pourquoi nous avions repensé l'impression 3D stéréolithographique en développant notre propre technologie Low Force Stereolithography (LFS)™. L'impression 3D LFS utilise un bac à résine flexible pour réduire considérablement les forces de décollement pendant l'impression et une Light Processing Unit (LPU), le module optique conçu sur mesure, pour produire des pièces de qualité et de précision constantes.

Dans cet article, nous allons explorer comment l'impression 3D LFS a un impact direct sur la qualité d'impression et la qualité de production grâce à des améliorations clés dans quatre domaines : le détail de surface, le fini de surface, les structures de support, et la précision des pièces.

Demandez votre échantillon gratuit

Imprimez des modèles plus détaillés que jamais

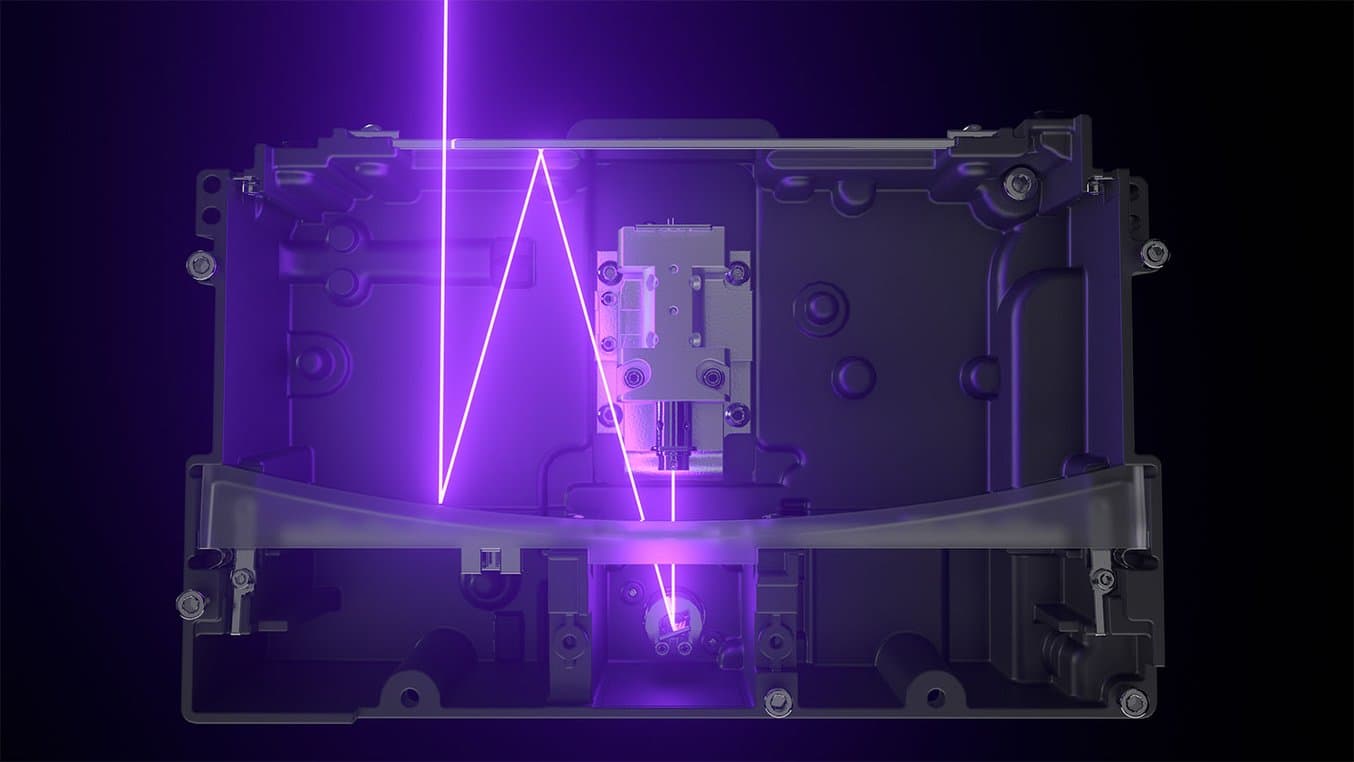

A l'intérieur de la Form 3 et de la Form 3L se trouve un moteur optique conçu sur mesure, la LPU (Light Processing Unit). La LPU permet un point laser propre et net grâce à plusieurs améliorations. Le faisceau laser passe par un filtre spatial pour supprimer toute la lumière résiduelle du faisceau, et une série de miroirs assure que le faisceau est toujours perpendiculaire au plan d'impression.

Le passage linéaire du laser garantit que les détails fins comme les trous, le texte en relief et les petits détails sont imprimés avec des bords nets. Le LFS permet d'imprimer des pièces avec des détails de surface impeccables, et des éléments fins jusqu'alors impossibles à obtenir avec un équipement de bureau.

« L'un des aspects les plus intéressants de la Form 3 réside dans le processus d'impression qui ne demande que très peu d'efforts en termes de qualité d'impression et de finition. Nous sommes ravis de la manière dont nous pouvons repousser les limites sur des détails réellement très petits. Je suis émerveillé par les petits détails qui ressortent dans les modèles. C'est réellement impressionnant. »

—Sean Buxton, ingénieur mécanique senior, Ximedica

Finition de surface lisse, même à 100 microns

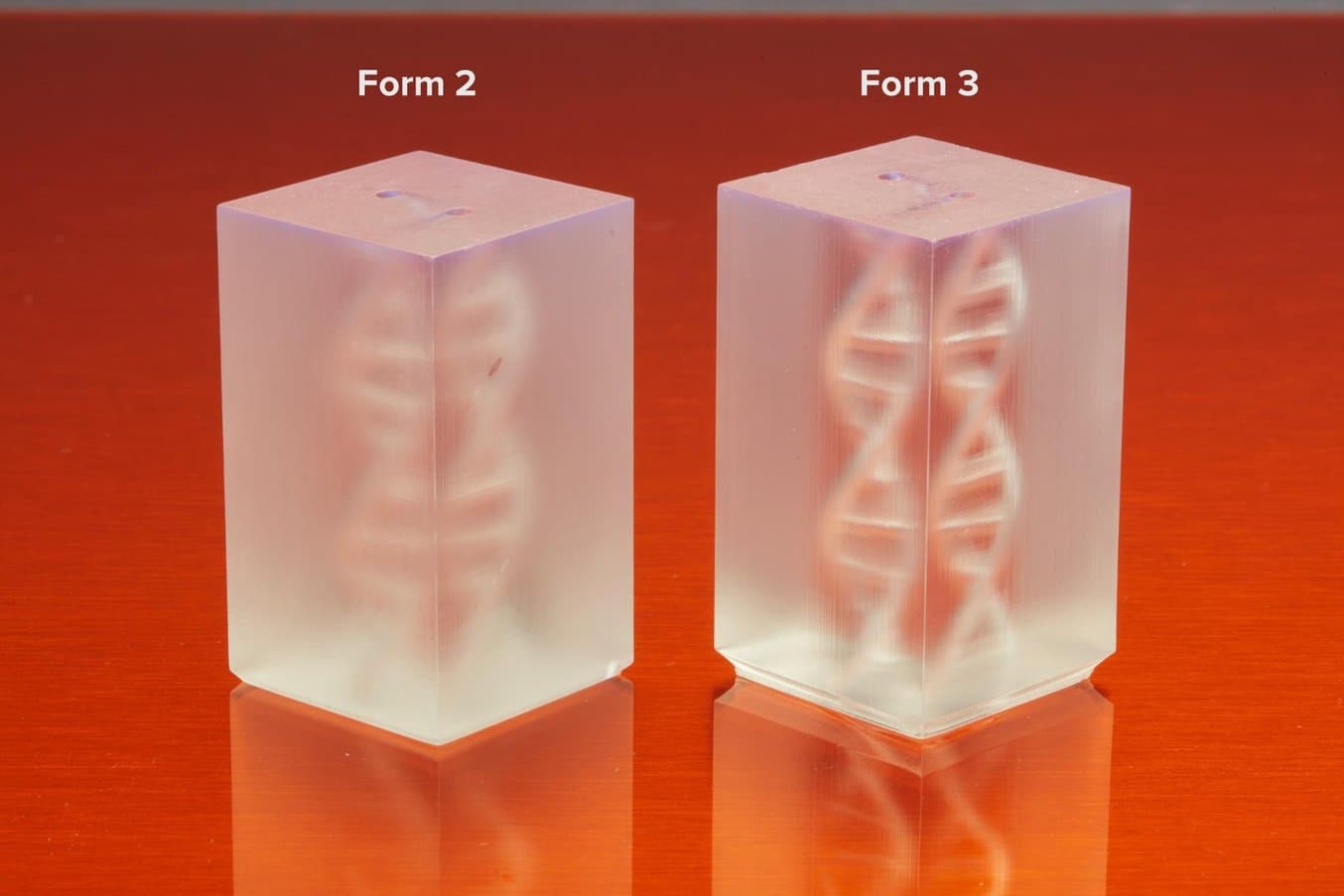

Les finitions de surface d'une pièces imprimée en 3D sont liées au résultat d'une bonne exécution des couches, ou de la précision avec laquelle chaque couche est alignée sur la couche précédente. Quand l'exécution des couches est bonne, les lignes entre les couches deviennent presque invisibles. Ainsi, la rugosité des surfaces est moindre, le fini est donc lisse, et pour les matériaux transparents, les pièces sont plus translucides.

Lorsque chaque couche de résine durcit, une liaison se forme entre la pièce imprimée et le bac. Le décollement casse cette liaison permettant à la pièce de monter et à la couche suivante d'être imprimée. Dans la plupart des imprimantes 3D à stéréolithographie inversée, cette séparation exerce une force importante sur la pièce, ce qui peut donner des surfaces rugueuses (ce que la Form 2 prend en compte avec un calibrage avancé).

Avec l'impression 3D Low Force Stereolithography (LFS)™, le film flexible à la base du bac à résine se décolle doucement au fur et à mesure que plateforme de fabrication fait monter la pièce. Cela permet de réduire considérablement les contraintes exercées sur la pièce (les essais en interne ont montré des forces de décollement 10 fois moins importantes que sur la Form 2), améliorant ainsi considérablement le fini de surface et la transparence des pièces.

« Notre première impression sur la Form 3 a été la qualité de l'impression. La première impression que nous avons réalisée était tout simplement incroyable. La texture ne laissait pas réellement deviner les différentes couches. Historiquement, Hypertherm fabrique des bijoux. Quand je parle de bijoux, je veux dire une finition exceptionnelle, des bords nets et agréables, des détails. En ce qui concerne nos processus d’inspection, nous attachons une très, très grande importance à frôler la perfection.

Une solution d'impression 3D qui offre une finition de qualité et qui nécessite moins d'opérations de post-traitement est importante à nos yeux. Cela signifie que nous avons beaucoup moins de tâches manuelles à effectuer de notre côté, et moins nous devons manipuler de lame, de papier abrasif ou de lame Exacto, mieux c'est. Pouvoir imprimer avec ce niveau de finition de surface est crucialt pour les assemblages fonctionnels. »

—Aaron Noyes et Dan Harrington, machinistes senior en prototypes Hypertherm

Des structures de support fins pour un meilleur rendement

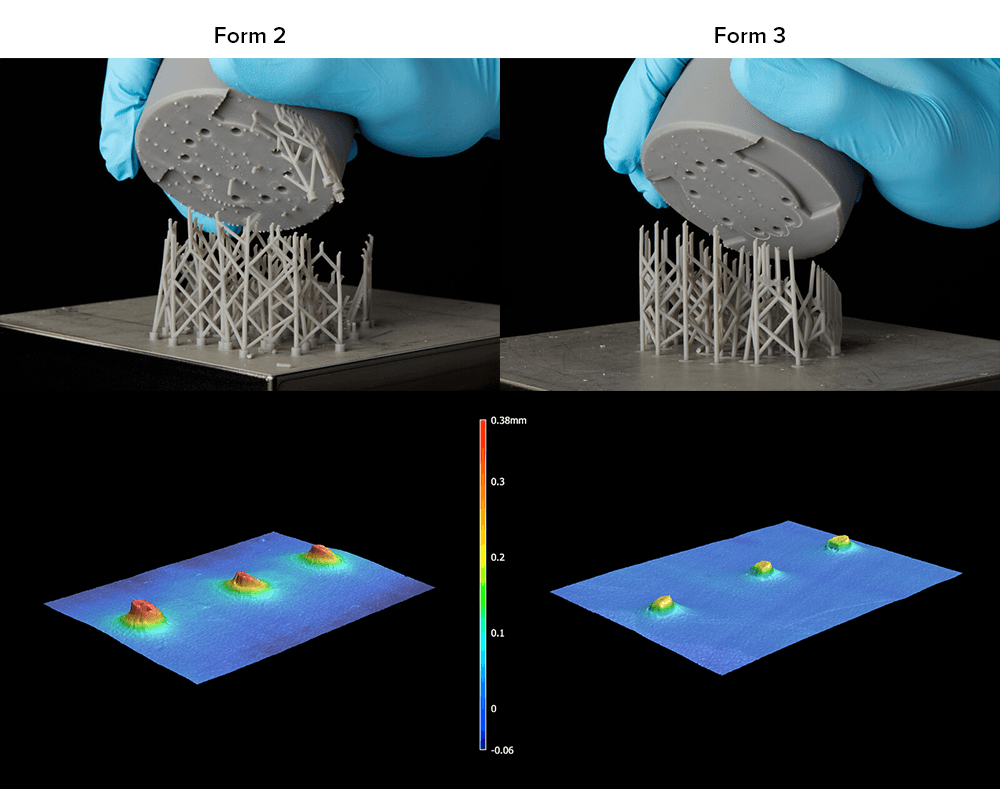

Dans une enquête récente menées auprès des utilisateurs de Form 2, 47 % d'entre eux ont dit que retirer les supports était leur plus gros problème, et 62 % ont dit que l'amélioration des structures de support serait la meilleure amélioration pour le post-traitement des pièces.

Avec la plupart des techniques d'impression 3D, le traitement après impression comprend le retrait de la structure de supports, le ponçage, et la finition des pièces, ce qui ajoute du temps et limite le rendement. Les marques laissées par les structures de soutien ont un impact négatif sur le fini de surface.

Les nouvelles structures de support fins visent à répondre à une frustration courante. Les nouvelles structures de support ont un point de contact très petit pour permettre de le retirer facilement en laissant des marques minimes. Elles sont également liées ensemble avec plus de résistance. Ainsi, lorsque la pièce est retirée des structures de soutien, celles-ci ont tendance à rester en place sous la forme d'un treillis unique.

Cela permet de réduire par quatre la quantité de matériau de la structure de support laissé sur la pièce, ce qui signifie moins de temps passé pour le post-traitement et moins de ponçage. Pour le diagramme ci-dessous, les points de contact des pièces imprimées avec la Form 2 ont une densité de 0,8 et une taille de 0,6 mm, et une densité de 0,5 et une taille de point de contact de 0,3 mm pour les pièces imprimées avec la Form 3. La photo est grossie 38 fois.

« Les améliorations apportées aux supports légers au retrait simple sont révolutionnaires. Décrire la première fois que vous saisissez une pièce et que vous retirez les supports en tirant simplement dessus, c'est indescriptible. Cela supprime le stress lié à l'impression et au nettoyage des pièces et nous permet de rester concentrés sur la conception et la création. »

—Justen England, directeur général, Delve

Impression précise et reproductible

Les optiques de la Form 3 sont entièrement contenus dans la Light Processing Unit (LPU) qui a été conçue sur mesure. Dans ce module optique fermé, le faisceau laser passe par un filtre spatial qui supprime toutes les lumières résiduelles du faisceau pour garantir un point de laser net. Le laser est ensuite dirigé vers un seul galvanomètre pour le positionner dans la direction Y, puis vers un miroir dièdre, puis vers un miroir parabolique afin de le redresser avant de sortir de la fenêtre de la LPU directement sous la surface d'impression.

Un moteur pas à pas pilote toute la LPU dans la direction X dans un mouvement de balayage sans à-coups. Associé au chemin perpendiculaire du laser, ceci crée ce qu'on appelle l'illumination linéaire. Ce processus de balayage en ligne offre une résolution 25 microns dans les axes XY de manière constante et fiable dans le temps.

Cette résolution XY de 25 microns décrit avec quelle précision l'imprimante peut tracer dans le plan XY : le laser se déplace par « pas » de 25 microns dans la direction X. Le faisceau laser de 85 microns fait environ la taille de la pointe d'un pinceau. Grâce au processus de balayage constant, la Form 3 peut produire régulièrement des pièces avec une résolution XY de 25 microns. (Ce chiffre était plus difficile à définir pour la Form 2 à cause des différences de processus.)

Restez informés de l'arrivée de notre étude approfondie de la précision des pièces imprimées avec Form 3 qui sera publiée prochainement.

Demander un échantillon gratuit

Demandez une pièce gratuite imprimée avec le matériau de votre choix, découvrez par vous-même les différents matériaux proposés par Formlabs et constatez le haut niveau de détail qu'ils permettent.

Demander un échantillon gratuitLa nouvelle génération d'impression 3D industrielle

Formlabs a fait en sorte de fournir tous les outils pour que toute entreprise puisse imprimer en haute-qualité La Form 3 fonctionnant avec le procédé Low Force Stereolithography (LFS), représente une nouvelle étape de la généralisation de l'impression 3D de qualité industrielle de bureau et de son internalisation.

Commandez la Form 3 aujourdh'hui Comparez les modèles de SLA de Formlabs