Comment un fabricant suisse de lunettes utilise l'impression 3D SLS pour produire des lunettes de haute qualité

Grâce à leur haute qualité, au grand choix de matériaux, à leur fabrication méticuleuse et à leurs designs innovants, les lunettes de Marcus Marienfeld AG se distinguent clairement des montures conventionnelles.

Depuis l'époque où il travaillait en tant qu'orfèvre, Marcus Marienfeld a toujours été en quête d'innovation et de défi lorsqu'il s'agit de concevoir et de fabriquer de nouveaux accessoires.

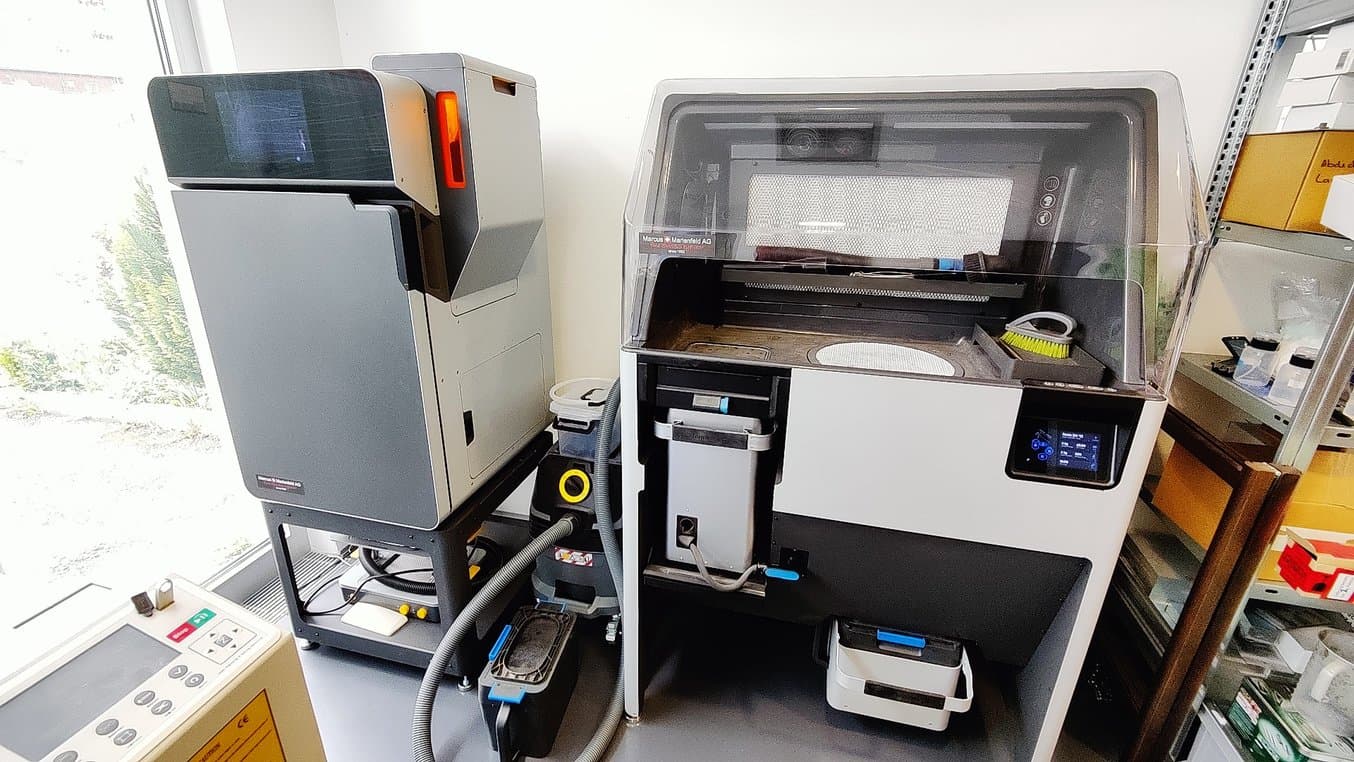

Récemment, il a commencé à intégrer l'impression 3D par frittage laser sélectif (SLS) dans sa chaîne de production de montures en utilisant une Fuse 1 dans son atelier suisse pour imprimer des pièces d'utilisation finale et de l'outillage rapide pour le formage du titane.

Dans cet entretien, il parle de ses premiers pas avec l'impression 3D SLS, des avantages qu'elle lui procure dans la production en série de produits personnalisés, et des raisons pour lesquelles il aime tant utiliser le nylon comme matière première.

Imprimer des lunettes en 3D avec l’écosystème SLS de la série Fuse

Dans ce livre blanc, nous nous pencherons sur les directives de conception et sur les matériaux utilisés par des fabricants qui tirent parti de la puissance de l’impression 3D dans l’industrie de la lunetterie.

D'orfèvre à fabricant de lunettes

Marcus Marienfeld travaillait en tant qu'orfèvre quand il est arrivé en Suisse. Il s'est rapidement rendu compte que beaucoup de techniques de production utilisées dans son secteur étaient dépassées, et qu'il valait la peine de les changer.

Sa mission consistait non seulement à introduire de nouvelles technologies dans la conception des bijoux, mais aussi dans leur production.

Il a commencé dans une entreprise qui développait des collections de bijoux et s'est toujours efforcé de fabriquer le produit à la main et d'intégrer chaque étape du processus en interne, qu'il s'agisse du dessin, de la conception ou de la production du modèle.

En tant qu'orfèvre, il a d'abord utilisé l'impression 3D SLA pour le prototypage rapide de bijoux et d'accessoires, avant de fabriquer les modèles sur une machine CNC.

Aujourd'hui, M. Marienfeld utilise principalement l'impression 3D SLS dans son domaine d'expertise : la fabrication de lunettes. Son entreprise intègre le matériau Nylon 11 Powder dans ses montures de lunettes sophistiquées et de haute qualité, et utilise également des pièces SLS comme outillage pour la fabrication.

« Ce que nous souhaitons, c'est devenir auto-suffisants dans nos processus de fabrication, pouvoir influencer les processus de manière très précise et toujours rester flexibles. Une imprimante 3D que je peux apporter dans mon propre bureau répond exactement à ce besoin. »

Marcus Marienfeld

Impression 3D de grandes quantités de montures sur la Fuse 1

Depuis cette année, Marcus Marienfeld AG intègre de plus en plus le nylon dans son choix de matériaux exclusifs (qui va du carbone au titane, en passant par la corne de buffle et le bois de vieux fûts de chêne) pour ses lunettes de luxe, à l'aide de sa propre imprimante 3D SLS Fuse 1.

« Nos lunettes sont différentes de celles des autres fabricants », explique M. Marienfeld.

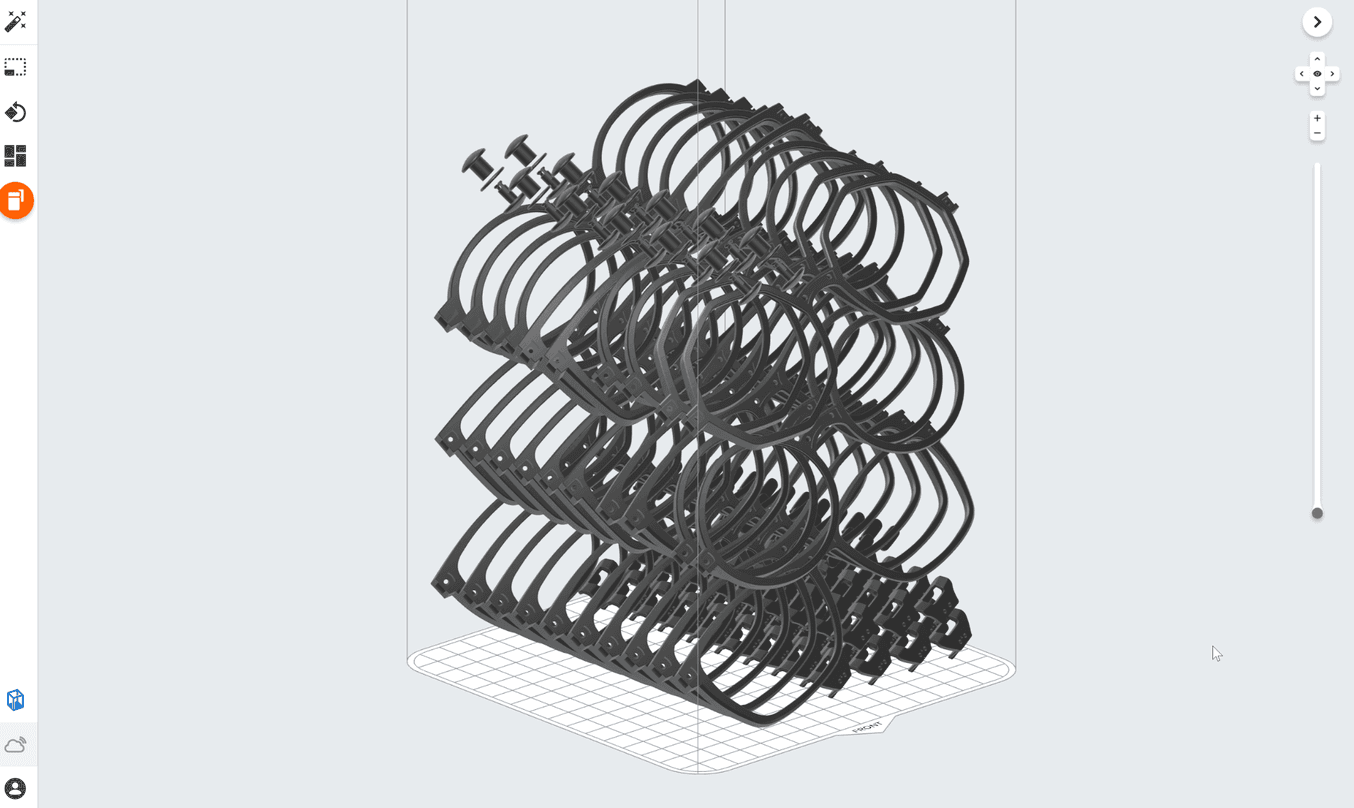

Fort de cette ambition, il a décidé d'incorporer le matériau Nylon 11 Powder de Formlabs dans ses lunettes. Tout d'abord, de nombreux modèles différents, principalement des faces de montures imprimées sur la Fuse 1, ont été testés dans le studio de M. Marienfeld. Récemment, la Fuse 1 a également été utilisée pour fabriquer une série. Un total de 80 faces de montures a pu être produit en une seule impression dans un délai d'environ 1,5 jour.

Grâce au grand volume d'impression de la Fuse 1, 80 faces de montures ont pu être empilées et produites en une seule impression sans nécessiter de structures de support.

Puisqu'elle offre un niveau de détail élevé et ne nécessite pas de structures de support, la technologie de frittage sélectif par laser de la Fuse 1 est adaptée à l'impression d'éléments de conception délicats qui sont ensuite ajustés.

Guide d’impression 3D à frittage sélectif par laser (SLS)

Dans ce livre blanc, nous aborderons le processus de frittage sélectif par laser, les systèmes, les matériaux, le flux de travail pour l'utilisation des imprimantes SLS et ses diverses applications.

« L'un des grands avantages de l'impression 3D SLS est qu'elle peut imprimer des pièces imbriquées sans structure de support. »

Marcus Marienfeld

Montures de lunettes en Nylon 11 Powder en cours de post-traitement dans la Fuse Sift.

Cette première série de lunettes imprimées en 3D par SLS sera équipée de branches en carbone de haute qualité, puis vendue à des partenaires du monde entier. En outre, d'autres projets de lunettes intégrant des éléments en nylon sont déjà en cours à Marienfeld. Les lunettes de sport sont conçues avec des fentes de ventilation intégrées, auxquelles il faut ajouter un entrelac imprimé.

« La Fuse 1 est toujours à 100 % en termes de précision. C'est assez impressionnant. »

Marcus Marienfeld

La Fuse 1 ne cesse d'ouvrir de nouveaux horizons au designer. « Nous avons conçu des verres spéciaux qui ne sont pas seulement plats, mais plus épais à l'extérieur. Ils sont fabriqués de manière presque conique. Pour ce genre de conceptions, l'impression 3D est essentielle. Nous pouvons facilement réaliser des conceptions spéciales que nous ne pourrions pas fabriquer avec d'autres technologies », explique M. Marienfeld.

Lunettes Marcus Marienfeld en Nylon 11 Powder et en carbone prêtes à l'emploi.

Externalisation ou internalisation : quand est-il judicieux d’adopter l’impression 3D SLS en interne?

Dans ce livre blanc, nous passons en revue les avantages de l’adoption en interne des imprimantes 3D à frittage sélectif par laser (SLS) par rapport à la sous-traitance des pièces SLS auprès de fournisseurs de services.

Les avantages esthétiques d'un matériau en nylon durable

Si les propriétés mécaniques telles que la résistance à la température ou la résistance à la traction sont importantes pour de nombreux utilisateurs de la Fuse 1, Marienfeld adopte un point de vue complètement différent.

Lors du choix du matériau, le concepteur a choisi Nylon 11 Powder principalement en raison de ses propriétés esthétiques.

« Je veux mettre en valeur l'anthracite foncé de Nylon 11 Powder. Elle a un aspect neutre, vous pouvez combiner plusieurs matériaux et, s'il s'agit de bijoux, vous pouvez très bien combiner des éléments colorés », explique Marienfeld.

En outre, la finition semi-brillante qui reste sur les pièces après les étapes de finition est importante pour vendre les lunettes en Nylon 11 Powder ainsi que pour les porter.

L'impression 3D transforme les souhaits individuels des clients en réalité

Étant donné que Marcus Marienfeld AG utilise depuis longtemps de nombreuses autres technologies de production pour ses lunettes, on peut clairement comparer le processus d'impression 3D et les processus traditionnels, tels que l'usinage CNC.

Les lunettes en carbone de Marienfeld sont fraisés sur une machine CNC à cinq axes. Elles sont assez détaillées, mais Marienfeld ne peut pas apporter de modifications individuelles pour fournir à chaque client des lunettes parfaitement adaptées à son visage.

« Avec l'impression 3D, je peux le faire immédiatement. Si vous êtes familier avec la conception CAO, vous pouvez facilement apporter des ajustements au modèle 3D, le téléverser dans le logiciel et l'imprimer directement. En ce qui concerne le fraisage, en revanche, j'aurais toujours besoin de développer des outils individuels et coûteux pour maintenir les éléments dans la machine », explique M. Marienfeld.

Par exemple, il a pu répondre à la demande d'un guide de montagne qui souhaitait un produit sur mesure. Grâce à l'impression 3D, nous avons pu produire en deux semaines à peine des lunettes de soleil en nylon avec des éléments latéraux spéciaux contre les rayons du soleil en montagne.

« Avec du carbone, qui nécessite des méthodes de fabrication traditionnelles, il faudrait probablement compter deux à trois mois pour ce type de production », explique M. Marienfeld.

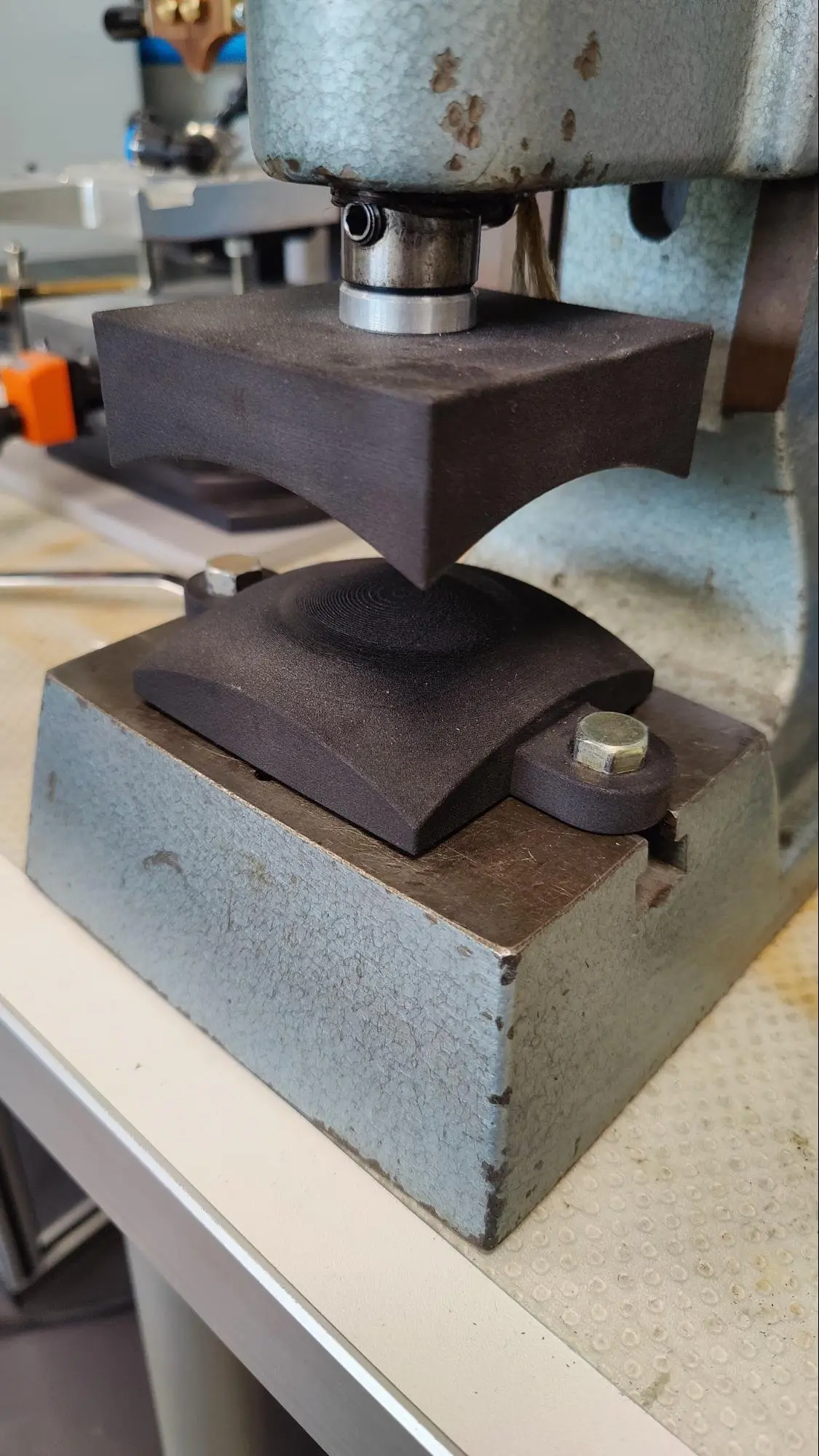

Des outils imprimés en 3D par SLS pour le formage du titane

Outre la fabrication de lunettes avec des éléments en nylon, Marcus Marienfeld AG produit également son propre outillage sur la Fuse 1. Nylon 11 Powder est particulièrement adaptée à la production d'outillage pour les lunettes en titane en raison de sa résistance et de sa stabilité dimensionnelle.

« L'inconvénient du titane est qu'il est difficile à former, à plier ou à fraiser. Mais j'ai eu l'idée de l'essayer avec un outil de pressage imprimé en 3D avec Nylon 11 Powder, et cela fonctionne parfaitement. »

Marcus Marienfeld

« Nous fabriquons des outils de pressage pour plier les montures en verre et leur donner la bonne forme. La courbure de la monture doit être créée en fonction du modèle de lunettes. Auparavant, nous le faisions avec des outils en acier, mais cette technique était très fastidieuse et entraînait des coûts élevés par modèle », explique M. Marienfeld.

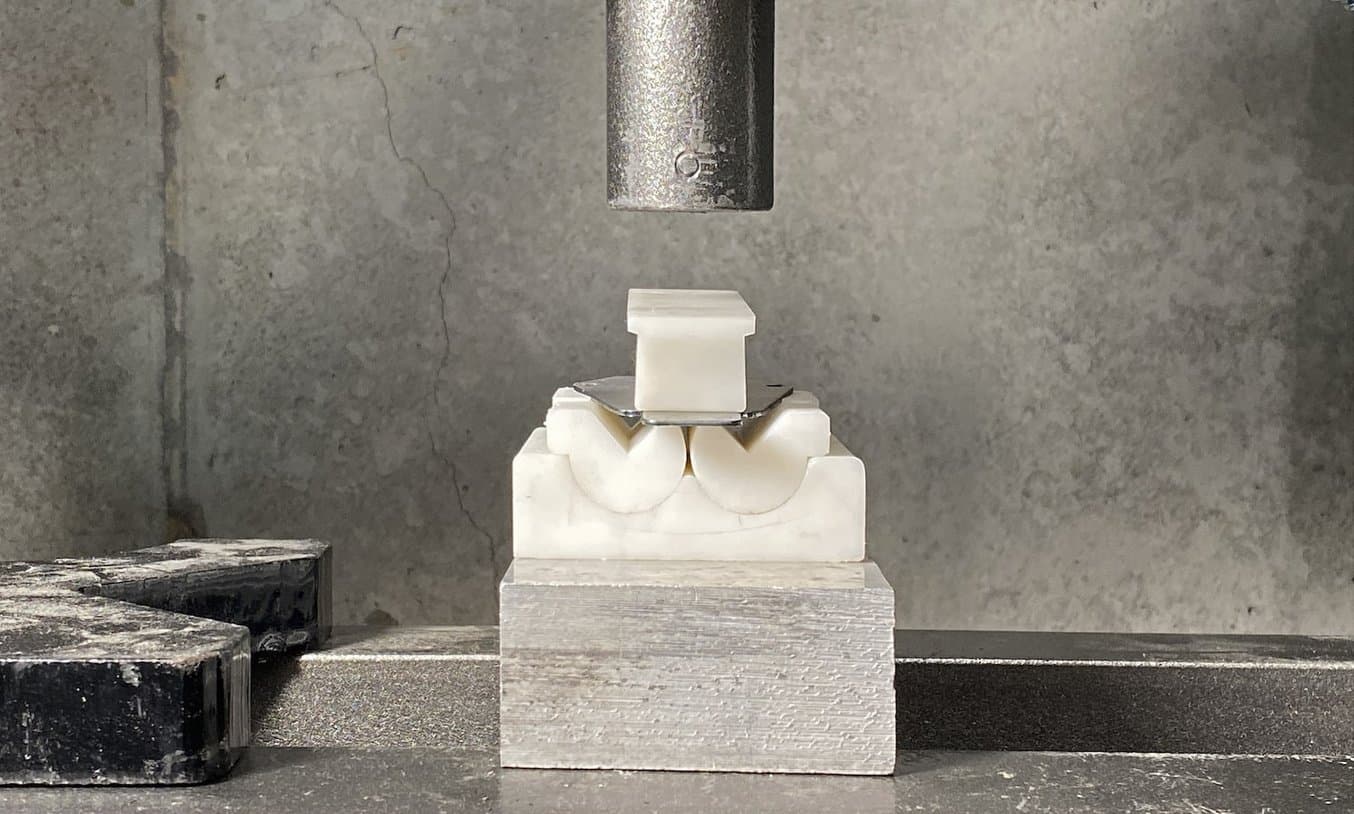

L'aide à la fabrication en Nylon 11 Powder, composée d'un outil supérieur et d'un outil inférieur, est vissée dans une presse à genouillère et peut supporter une pression d'environ 90 kilogrammes. L'excellente stabilité dimensionnelle de Nylon 11 Powder empêche l'apparition d'indentations sur les outils aux endroits où les bords en titane entrent en contact avec l'outil à une pression aussi élevée.

Outil de pressage imprimé en 3D par SLS avec Nylon 11 Powder et vissé dans une presse à genouillère.

Comment réaliser rapidement l’outillage pour formage de tôles avec des matrices imprimées en 3D

Dans ce livre blanc, découvrez la méthode étape par étape pour former des pièces en tôle avec des matrices en plastique imprimées en 3D afin de réduire les coûts et les délais.

Innovez constamment grâce à l'impression 3D

« Notre objectif est de toujours nous développer. Non pas en termes de taille ou de volume de ventes, mais en termes de qualité et d'innovation. Nous voulons rester une niche », dit M. Marienfeld à propos de sa marque.

Avec l'impression 3D, M. Marienfeld a trouvé pour son entreprise une technologie qui lui permet de gagner du temps et de l'argent dans la fabrication de prototypes et d'outils, tout en lui donnant la possibilité de développer en permanence la conception de ses produits et ses méthodes de fabrication, afin de toujours inspirer ses clients.

« On devient très inventif et imaginatif quand on a une imprimante 3D en interne. Je peux tenter sans effort des choses que je n'aurais jamais crues possibles »

Marcus Marienfeld