La majeure partie des produits en plastique dans le monde est aujourd'hui fabriquée par le procédé de moulage par injection. Cependant, la fabrication des moules peut être extrêmement coûteuse et prendre beaucoup de temps. Heureusement, les moules ne doivent pas forcément être en métal usiné : il est possible de les imprimer en 3D.

L’impression 3D par stéréolithographie est une alternative rentable à la fabrication de moules en aluminium usiné. Les pièces imprimées en 3D par SLA sont solides et isotropes, et il existe des matériaux avec une température de fléchissement sous charge pouvant atteindre 238 °C à 0,45 MPa, ce qui signifie qu’elles peuvent supporter la température et la pression du procédé de moulage par injection.

Téléchargez notre livre blanc pour savoir comment réaliser des moules à injection imprimés en 3D.

Des pièces moulées par injection en moins de 24 heures ? Le b.a.-ba du moulage par injection en petite série

Dans ce webinaire, nous vous montrerons comment des moules imprimés en 3D par stéréolithographie (SLA) peuvent être utilisés dans le processus de moulage par injection afin de réduire les coûts et les délais de fabrication et de lancer des produits plus qualitatifs sur le marché.

Fabrication rapide de moules imprimés en 3D pour injection de petites séries

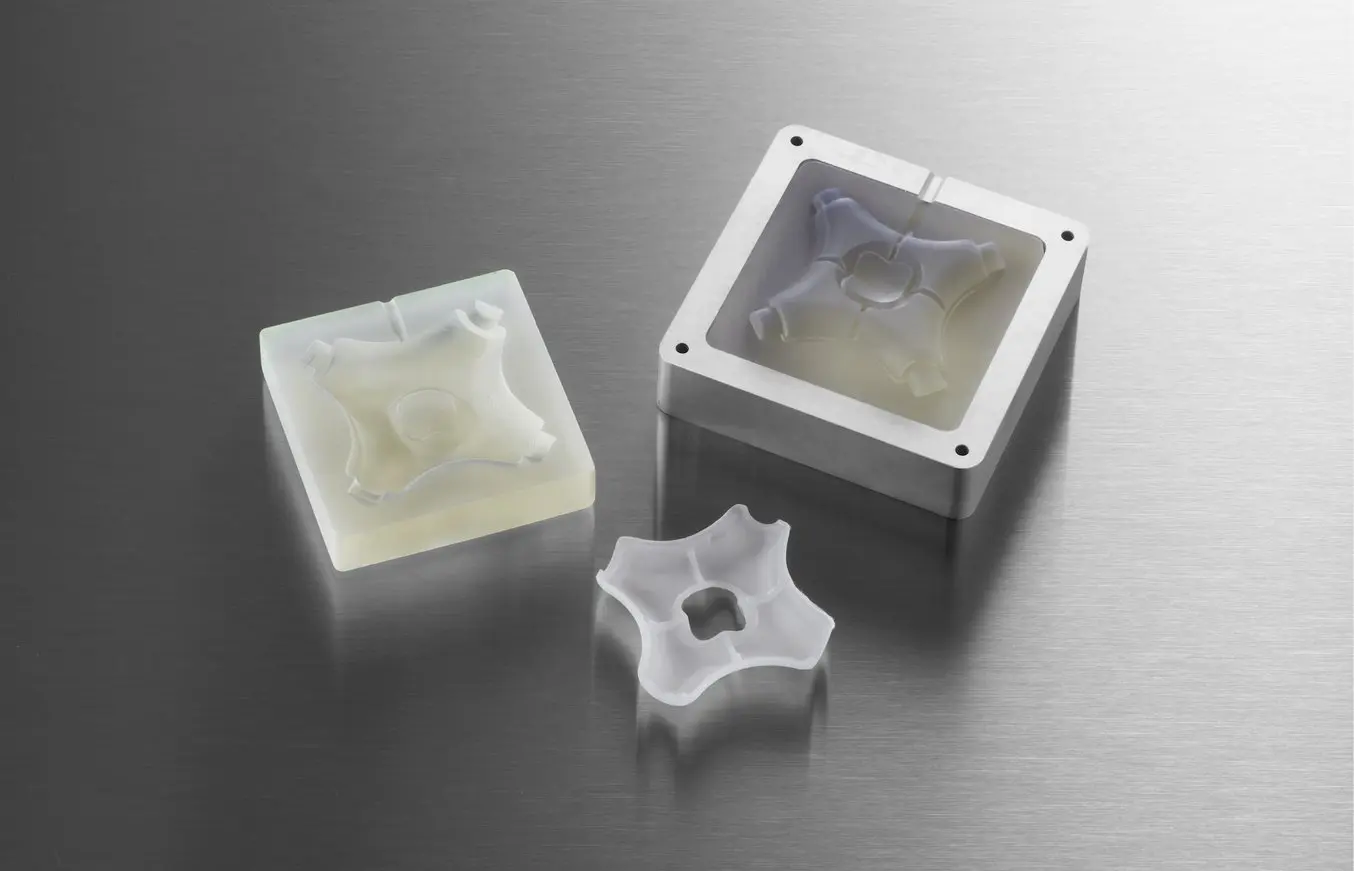

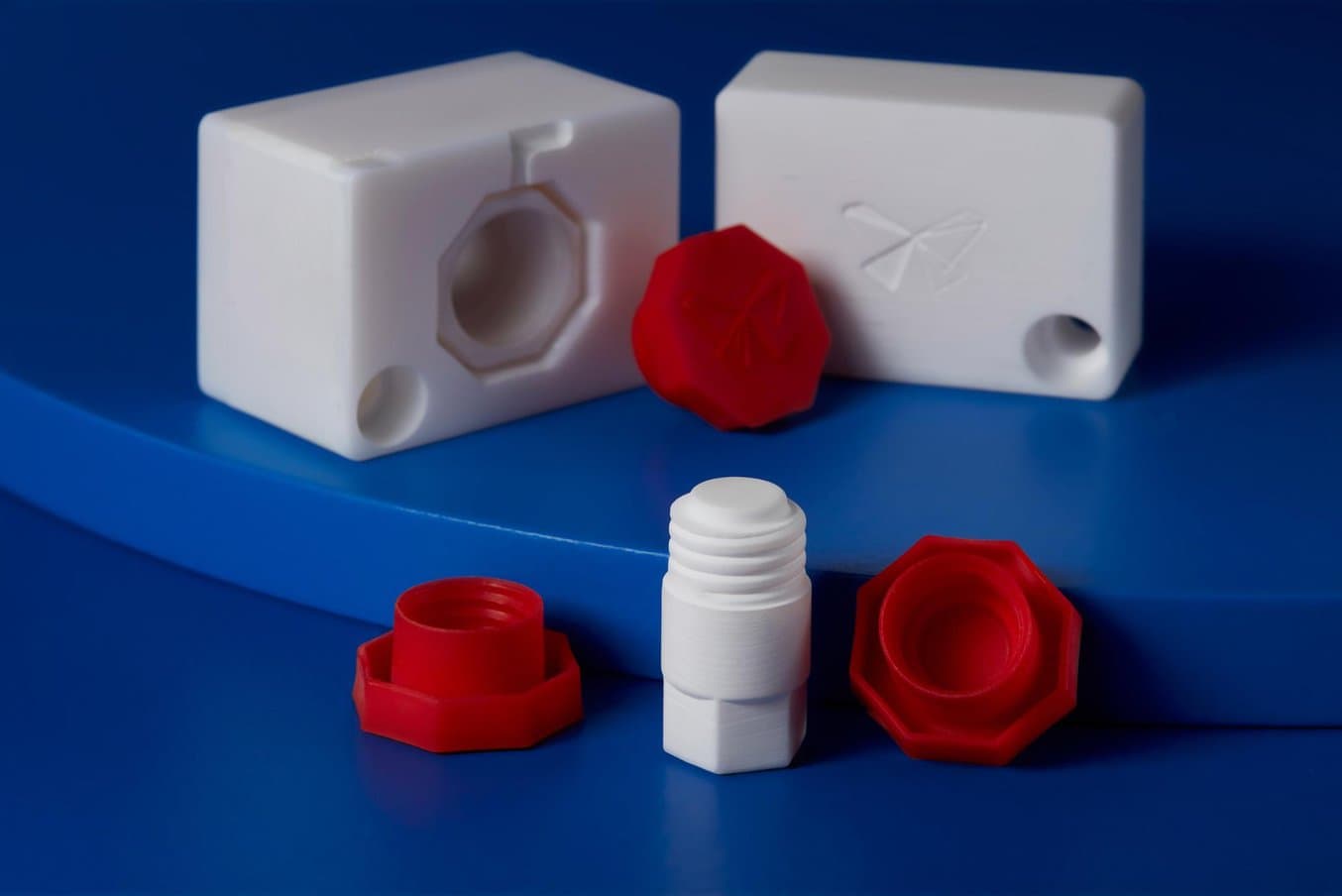

Moules imprimés en 3D dans un cadre en aluminium et la pièce après son moulage par injection.

Avec des imprimantes 3D de bureau disponibles à des prix abordables, des matériaux d’impression 3D résistants aux températures élevées et des appareils de moulage par injection, il est possible de réaliser des moules d'injection 3D en interne pour produire des prototypes et de petites pièces fonctionnelles en plastique. Pour de petites séries de l’ordre de 10 à 1000 pièces environ, les moules à injection imprimés en 3D permettent de gagner du temps et sont plus économiques que les moules en métal. Ils rendent également plus agile la démarche de fabrication, en permettant aux ingénieurs et aux concepteurs de prototyper les moules à injection, de les tester et de les modifier facilement, en plus d’effectuer de nombreuses itérations, grâce à des délais de réalisation plus courts et des coûts plus faibles.

L'impression 3D stéréolithographique (SLA) est un excellent choix pour le moulage. Les pièces présentent une finition de surface lisse et une précision élevée, qui sont transférées du moule à la pièce finale et facilitent le démoulage. Les liaisons chimiques existant dans les impressions 3D produites par stéréolithographie les rendent denses et isotropes. Les moules fonctionnels sont d'une qualité impossible à obtenir avec le procédé de dépôt de fil fondu (FDM). Les imprimantes SLA de bureau et d'atelier telles que celles proposées par Formlabs simplifient le processus de travail en raison de leur facilité de mise en œuvre, de fonctionnement et de maintenance.

Rigid 10K Resin de Formlabs est un matériau de qualité industrielle fortement chargé en verre, idéal pour une grande variété de géométries et de conditions de processus de moulage par injection. Rigid 10K Resin a une température de fléchissement sous charge de 218 °C à 0,45 MPa et un module de traction de 10 000 MPa, ce qui en fait un matériau de moulage résistant, extrêmement rigide et thermiquement stable qui conserve sa forme sous les contraintes de pression et de température afin de produire des pièces précises.

Rigid 10K Resin est un matériau Formlabs parfaitement adapté à l'impression de moules complexes destinés au moulage par injection, que nous présentons à l'aide de trois études de cas dans notre livre blanc. Le centre technique industriel français IPC a mené une étude de recherche et imprimé des milliers de pièces, le fabricant à façon Multiplus l'utilise pour la production en petites séries et la société de développement de produits Novus Applications a injecté des centaines de bouchons à filetage complexe avec un seul moule en Rigid 10K Resin.

High Temp Resin est un autre matériau qui peut être envisagé lorsque les pressions de serrage et d’injection ne sont pas trop élevées et que Rigid 10K Resin ne peut pas atteindre les températures d’injection requises. High Temp Resin présente une température de fléchissement sous charge (HDT) de 238 °C à 0,45 MPa, la plus élevée des résines Formlabs et l’une des plus élevées des résines du marché, ce qui lui permet de résister à des températures de moulage importantes et de minimiser le temps de refroidissement. Ce livre blanc détaille une étude de cas réalisée chez Braskem, une société pétrochimique qui a effectué 1500 cycles d’injection avec un seul insert de moule imprimé en High Temp Resin pour produire des sangles de masque. L’entreprise a imprimé l’insert et l’a placé dans un moule métallique générique, intégré au système d’injection. C’est une solution puissante pour produire rapidement des moyennes séries.

Cependant, High Temp Resin est assez fragile. Pour des formes plus complexes, elle se déforme ou se fissure facilement. Pour certains modèles, dépasser une dizaine de cycles peut s’avérer difficile. Pour résoudre cette difficulté, la start-up française Holimaker s’est tournée vers Grey Pro Resin. Cette résine possède une conductivité thermique plus faible que High Temp Resin, qui allonge le temps de refroidissement, mais elle est plus souple et peut résister à plusieurs centaines de cycles.

Téléchargez gratuitement notre livre blanc où vous trouverez plusieurs études de cas détaillées, pour savoir comment réaliser en interne des moules d’injection imprimés en 3D.

Études de cas : moules d'injection imprimés en 3D

Le moulage par injection avec des moules imprimés en 3D peut être utilisé pour une grande variété d'applications. Téléchargez notre livre blanc pour découvrir cinq études de cas réels et apprendre comment ce procédé de fabrication hybride permet de fabriquer des moules à la demande pour produire rapidement de petits lots de pièces thermoplastiques :

- IPC a mené une étude technique sur le moulage par injection avec des moules imprimés en 3D.

- Multiplus utilise des moules imprimés en 3D avec Rigid 10K Resin pour la production de petites séries

- Novus Applications a moulé par injection des centaines de bouchons filetés grâce à un moule en trois parties fabriqué avec Rigid 10K Resin

- Braskem a produit 3000 sangles de masques en une semaine avec un insert de moule fabriqué avec High Temp Resin

- Holimaker produit des centaines de pièces techniques avec des moules en Grey Pro Resin et en Rigid 10K Resin

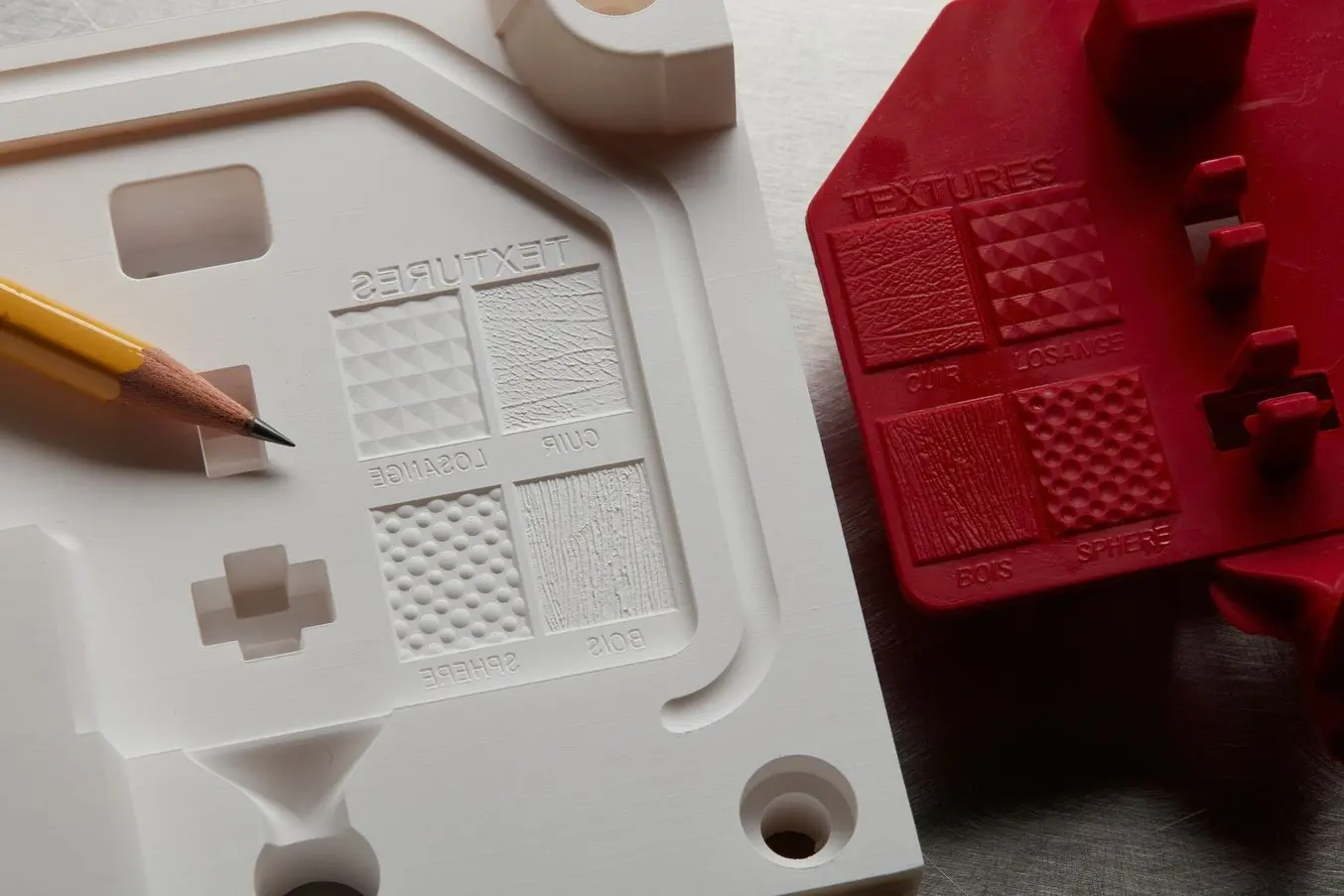

Textures sur le moule d'injection imprimé en 3D avec Rigid 10K Resin et la pièce moulée finale.

Choisir la bonne résine pour imprimer en 3D des moules à injection

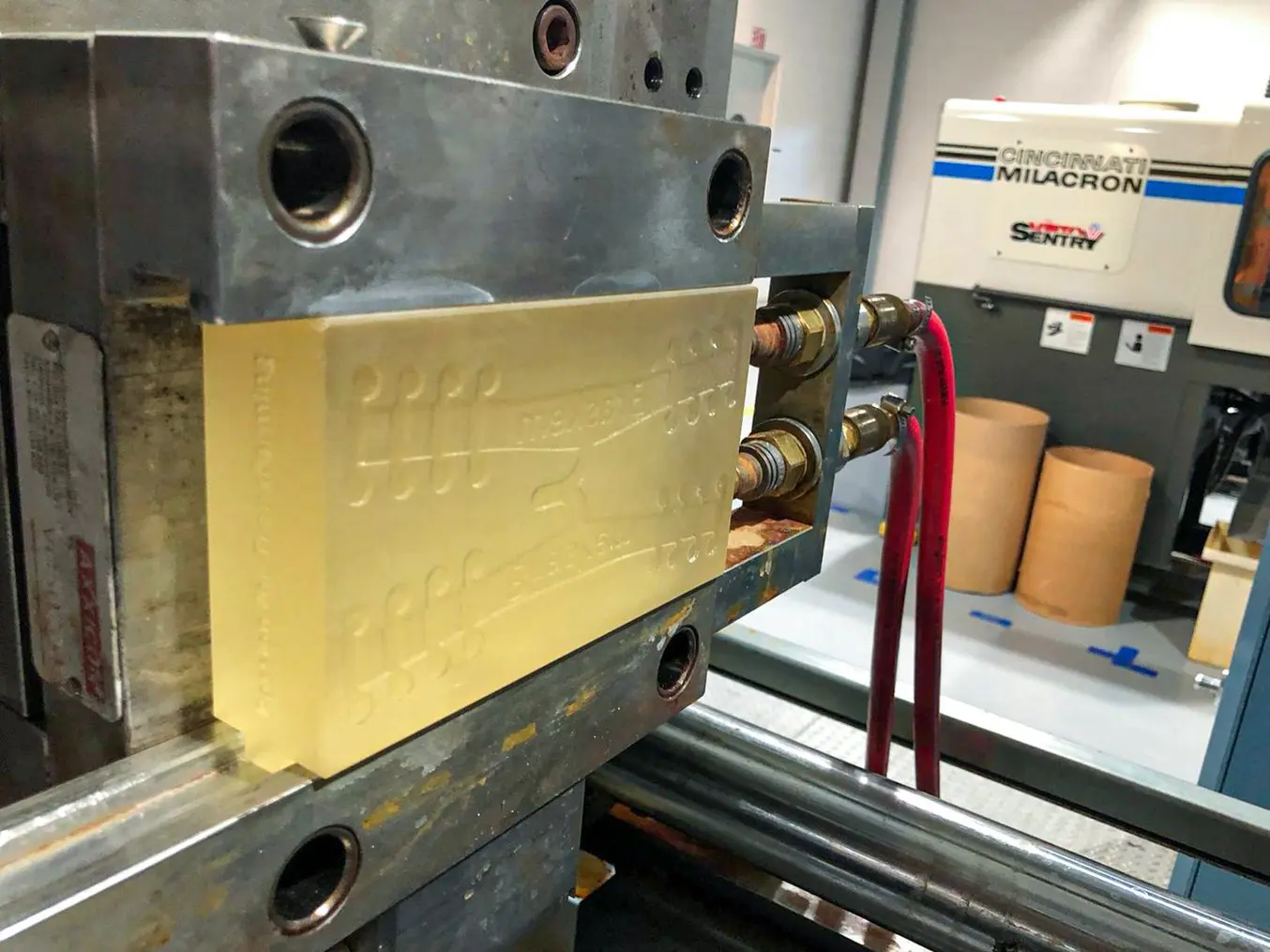

Un moule d'injection imprimé en 3D avec High Temp Resin de Formlabs.

À partir d’essais en interne et d’études de cas, nous vous suggérons de choisir votre résine d’impression en fonction des critères du tableau ci-dessous. Trois étoiles signifient que la résine est très efficace, une étoile signifie qu’elle l’est moins.

| Critères | High Temp Resin | Grey Pro Resin | Rigid 10K Resin | |

|---|---|---|---|---|

| Température de moulage élevée | ★★★ | ★ | ★★ | |

| Durée de refroidissement plus courte | ★★★ | ★ | ★★ | |

| Pression élevée | ★ | ★★ | ★★★ | |

| Nombre de cycles augmenté pour des géométries complexes | ★ | ★★ | ★★★ |

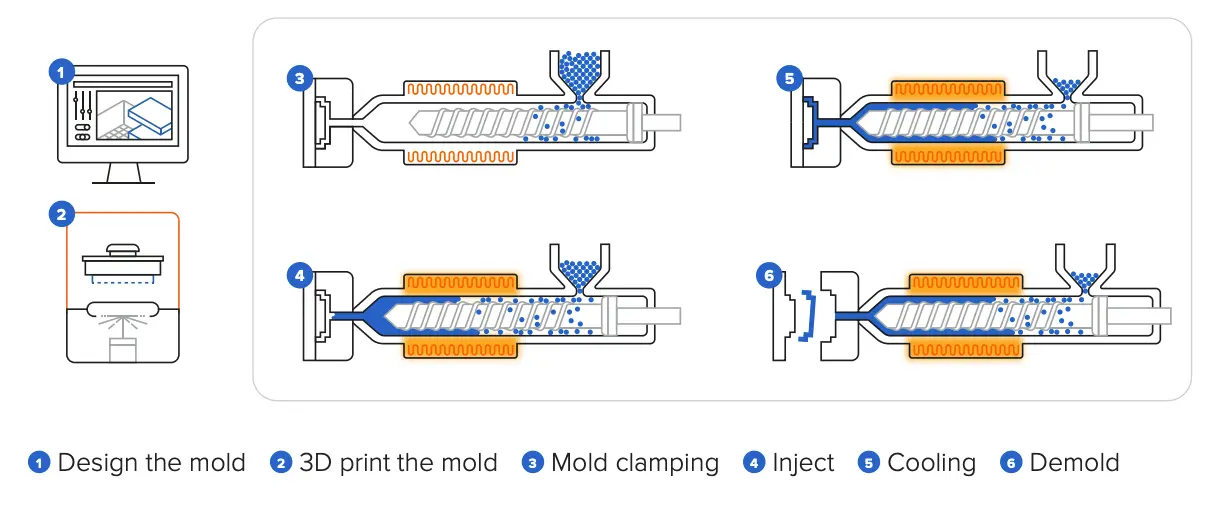

Comment réaliser des pièces moulées par injection avec des moules imprimés en 3D

La complexité du processus de moulage par injection dépend largement de la complexité de la pièce à mouler et de la structure du moule. Une large gamme de thermoplastiques peuvent être injectés dans des moules imprimés en 3D : PP, PE, TPE, TPU, POM ou PA. Un matériau à faible viscosité contribuera à réduire la pression d’injection et prolongera la durée de vie du moule. Le polypropylène et les élastomères thermoplastiques (TPE) sont faciles à injecter et résistent à un grand nombre de cycles. En revanche, les plastiques plus techniques tels que le polyamide permettront un plus petit nombre de cycles. L’application d’un agent de démoulage facilite la séparation de la pièce du moule, tout particulièrement pour les matériaux flexibles tels que les polyuréthanes thermoplastiques (TPU) ou les TPE.

Le type de presse d’injection n’a, quant à lui, pas d’influence notable sur le processus. Si vous débutez dans le moulage par injection et que vous souhaitez tester ce processus sans trop investir, utiliser une machine d’injection d’atelier telle que la Holipress ou la Galomb Model-B100 peut être judicieux.Le matériel de moulage par injection automatisé de petite taille tel que la machine de bureau Micromolder ou la machine hydraulique Babyplast 10/12 est une bonne alternative pour la production à grande échelle de petites pièces.

Le moulage par injection rapide en petites séries avec des moules imprimés en 3D

Téléchargez ce livre blanc pour savoir comment utiliser des moules imprimés en 3D pour le processus de moulage par injection, et ainsi réduire les coûts et les délais de production. Vous y trouverez des études de cas réels, réalisées chez Braskem, Holimaker et Novus Applications.

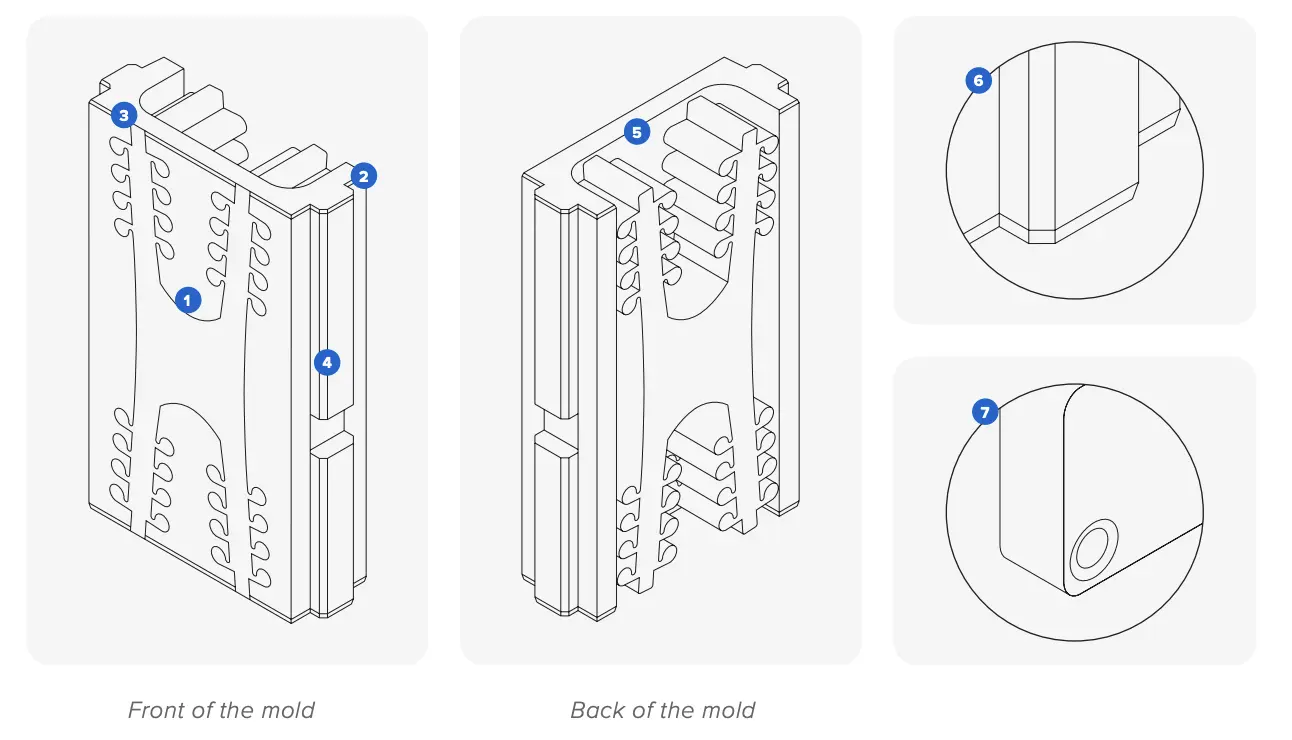

Instructions de conception de moules imprimés en 3D

Nous recommandons de respecter les règles DFAM (démarche de conception pour la fabrication additive), ainsi que les règles générales de conception de moules à injection, comme par exemple le fait d’appliquer des angles de dépouille de deux à trois degrés, de maintenir une épaisseur de paroi uniforme sur toute la pièce, ou encore d’arrondir les angles. Voici quelques conseils utiles de la part d’experts et d’utilisateurs. Ils sont spécifiques aux moules imprimés en polymère :

Pour optimiser la précision dimensionnelle :

- Prévoir une marge de tolérance sur le moule pour compenser le post-traitement et ajuster les dimensions.

- Imprimer un jeu de moules pour comprendre les écarts dimensionnels et les compenser sur le modèle CAO du moule.

Pour prolonger la durée de vie du moule :

-

Élargir les canaux d’injection pour réduire la pression à l’intérieur de la cavité.

-

Quand c’est possible, concevoir le moule pour qu’il soit plat d’un côté et avec l’empreinte du modèle de l’autre côté. Ceci réduira un éventuel désalignement des blocs et les risques de bavure.

-

Prévoir de larges évents du bord de la cavité aux bords du moule pour permettre à l’air de s’échapper. Ceci assure un meilleur flux de matière dans le moule, réduit la pression et évite les bavures autour des canaux d’injection pour diminuer la durée de cycle.

-

Éviter les sections transversales trop fines : une épaisseur de surface inférieure à 1–2 mm peut se déformer sous l’effet de la chaleur.

Pour optimiser l’impression :

-

Ajuster l’arrière du moule pour réduire au maximum la quantité de matière : réduire la section transversale dans les zones qui ne soutiennent pas la cavité. Cela permettra d’économiser la résine et diminuera les risques d’erreur d’impression ou de déformation.

-

Ajouter un chanfrein pour faciliter le retrait de la pièce de la plateforme de fabrication.

-

Ajouter des tenons de centrage dans les coins du moule pour aligner les deux impressions.

Si vous avez d’autres questions sur le processus de travail, lisez bien l’article de FAQ : le moulage par injection avec des moules imprimés en 3D..Pour découvrir le flux de travail complet du processus et d'autres bonnes pratiques, téléchargez notre livre blanc.

Il est possible d’ajouter un ou plusieurs tiroirs aux moules d’injection imprimés en 3D.

Moules imprimés en 3D : techniques de prototypage et de production

La fabrication de moules avec des imprimantes 3D de bureau permet aux ingénieurs et aux concepteurs d'étendre l’utilisation de leur imprimante 3D au-delà du seul prototypage rapide jusqu’en production.

L’utilisation de moules, matrices et modèles imprimés en 3D pour compléter les processus de moulage et de fonderie permet à la fois de gagner du temps et de réduire les coûts par rapport à l’usinage CNC, et s’avère plus simple que d’utiliser du silicone.

Les moules imprimés en 3D peuvent être utilisés pour d’autres procédés de moulage et de fonderie que celui du moulage par injection :

- Thermoformage et formage sous vide

- Moulage au silicone (aussi appelé surmoulage ou moulage d’insert)

- Moulage en caoutchouc vulcanisé

- Fonderie de bijoux

- Fonderie de métaux

Téléchargez les livres blancs donnant des instructions spécifiques à chaque procédé en cliquant sur les liens.

Fabrication de moules par impression 3D

Vous êtes intéressé par d’autres applications de moules imprimés en 3D ? Consultez notre livre blanc qui couvre également le thermoformage et le moulage avec des élastomères.

Le thermoformage rapide de petites séries avec des moules imprimés en 3D

Téléchargez notre livre blanc pour apprendre comment créer rapidement des moules complexes grâce à l’impression 3D et pour obtenir des conseils et des recommandations à suivre lors de la préparation des pièces de moule.

Moulage en silicone pour la conception de produits

Téléchargez ce rapport pour découvrir les études de cas des entreprises OXO, Tinta Crayons et Dame Products, qui illustrent trois mises en œuvre différentes du moulage en silicone pour la conception et la fabrication de produits, dont le surmoulage et le moulage d’insert.