Une société de développement de produits utilise l'impression 3D dans tous ses projets

La mission de Glassboard est claire : aider les entreprises les plus ambitieuses du monde à créer des produits appréciés de tous. Leur équipe ne se contente pas de créer un fichier CAO et une présentation de diapositives : elle accompagne les entreprises à chaque étape du développement et les aide à fabriquer leurs produits, à négocier les prix et à mettre en place leurs chaînes d'approvisionnement.

Travaillant pour de nombreux secteurs, l'équipe de Glassboard Design a réalisé que l'impression 3D était un outil de choix pour créer des produits de pointe. Grant Chapman, vice-président des opérations, explique : « Glassboard est une entreprise de développement de produits polyvalente, mais nous essayons d'avoir suffisamment d'expertise pour relever n'importe quel défi. Nous travaillons pour une multitude de secteurs. Cela va du cyclisme aux soins de santé, en passant par l'électronique grand public. Nous faisons un peu de tout. Grâce à Formlabs, nous disposons d'un outil qui nous sert dans tous ces secteurs, ainsi que d'une large gamme de matériaux qui nous permet de faire ce que nous voulons. »

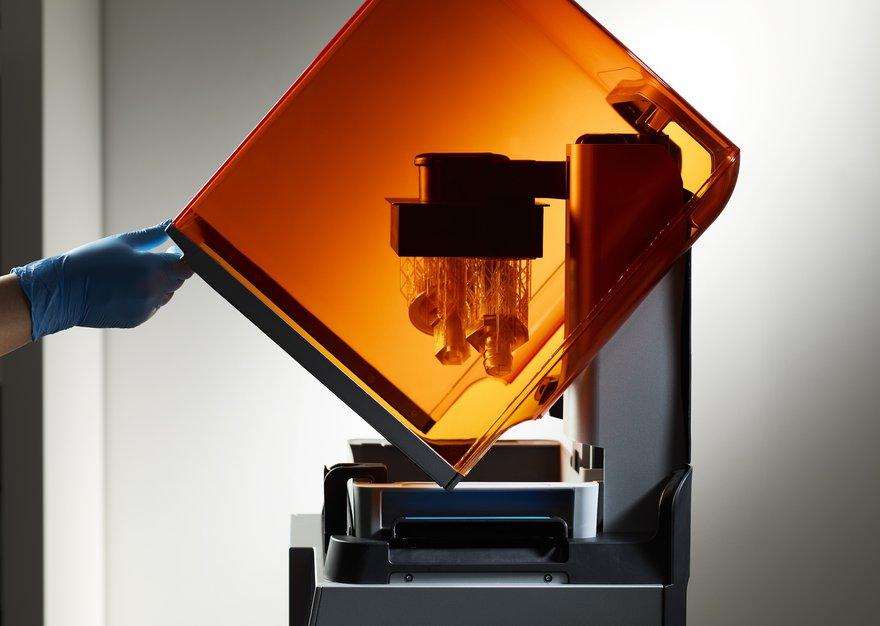

Dans cet article, vous rencontrerez l'équipe de Glassboard et découvrirez comment elle utilise une Form 2 et une Form 3BL pour créer des produits de pointe et trouver des solutions à la hauteur des ambitions de leurs clients.

Un matériau SLA pour chaque projet

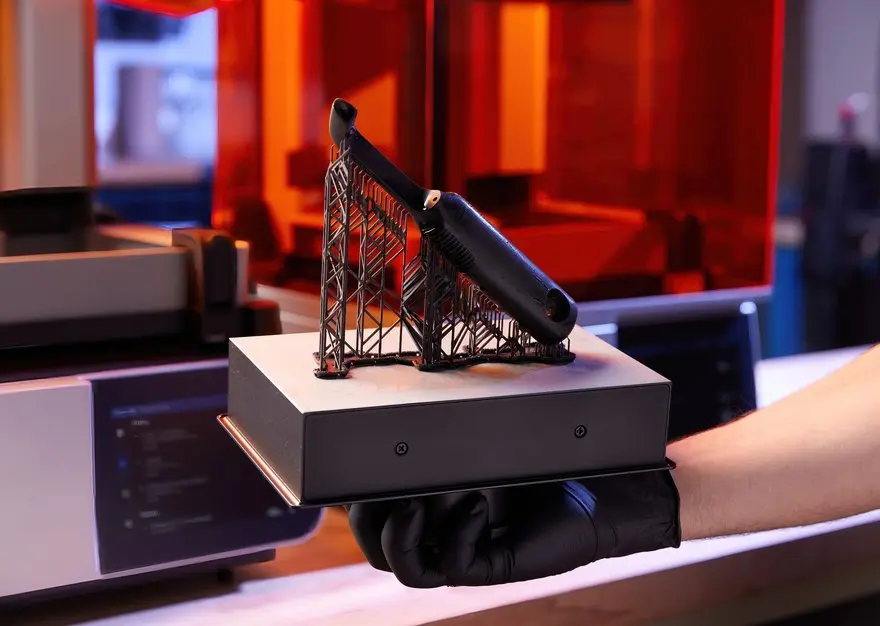

BioMed Clear Resin est utilisée pour créer des moules transparents qui laissent voir les bulles d'air ou d'autres imperfections.

Quand on leur demande pourquoi ils utilisent les imprimantes 3D Formlabs, la réponse des représentants de Glassboard est très claire : il y a un matériau pour tout.

L'équipe de Glassboard travaille avec une large gamme de produits, chaque projet nécessitant un flux de travail ou une technique de fabrication différente pour créer le prototype parfait : du moulage par injection au thermoformage, en passant par le moulage de silicone. L'équipe a besoin d'une imprimante 3D capable de suivre le rythme et de fabriquer des pièces de qualité. Selon M. Chapman, « plus la gamme de matériaux s'agrandit, plus mon travail est simplifié. C'est aussi simple que ça. »

Un projet récent l'a bien illustré ; en effet, Glassboard a travaillé avec la société de soins Sunny.Sunny tente de mettre sur le marché une nouvelle coupe menstruelle et souhaite trouver un moyen innovant de démarquer son produit.

Glassboard savait que ce type de produit – un produit souple entrant en contact avec le corps humain – nécessiterait des prototypes et des tests approfondis. M. Chapman s'est tourné vers ses coéquipiers les plus fiables : ses deux imprimantes 3D SLA Formlabs. Il a commencé à imprimer le prototype de coupe avec Elastic 50A Resin et Flexible 80A Resin.

« Pour le produit Sunny, nous avons vraiment utilisé toute la gamme de résines proposée par Formlabs : souples, élastiques, gommeuses, rigides,... Nous n'en avons oublié aucune. » – Grant Chapman

Pour d'autres projets, l'équipe avait besoin d'un matériau capable de passer les tests d'impact – tout le contraire de ce qui est requis pour un dispositif de soins de santé biocompatible. Ils ont imprimé la pièce avec Tough 2000 Resin et l'ont soumise à des essais de chute et de résistance très poussés. M. Chapman a déclaré : « nous avons aussi travaillé sur un produit de sécurité imprimé avec Tough 2000 Resin qui a passé tous les tests d'impact et a résisté à de nombreuses chutes. Toutes les autres pièces du produit étaient en polycarbonate et formées sous vide à partir de moules imprimés avec la Form 3BL. »

Sans la vaste gamme de résines Formlabs, M. Chapman ne pense pas que la plupart de ces projets auraient vu le jour, ou auraient été aussi réussis. Il ajoute : « si ce prototype de produit de sécurité existe, c'est grâce à la Form 3BL : c'est grâce à elle qu'il a pu passer les tests de certification et que nous avons pu trouver le matériau adapté. »

Les trois résines préférées de Glassboard Design pour résoudre les problèmes de développement de produits sont les suivantes :

- Tough 2000 Resin : d'après l'équipe, « c'est un matériau vraiment fonctionnel. Il ressemble tellement au plastique qu'il permet de réaliser des prototypes de pièces fonctionnelles telles que des assemblages par encliquetage et des charnières mobiles. »

- Draft Resin, parce qu'elle est « incroyablement rapide, précise et esthétique », nous dit Ben Ettinger, ingénieur principal en développement de produits.

- Et enfin, l'une des préférées de M. Chapman, Rigid 10K Resin : « quand vous avez lancé Rigid 10K Resin, j'ai cru rêver, car les données techniques avaient l'air trop belles pour être vraies. J'ai immédiatement commandé un litre pour la tester, et les résultats le confirment... ce matériau est excellent. »

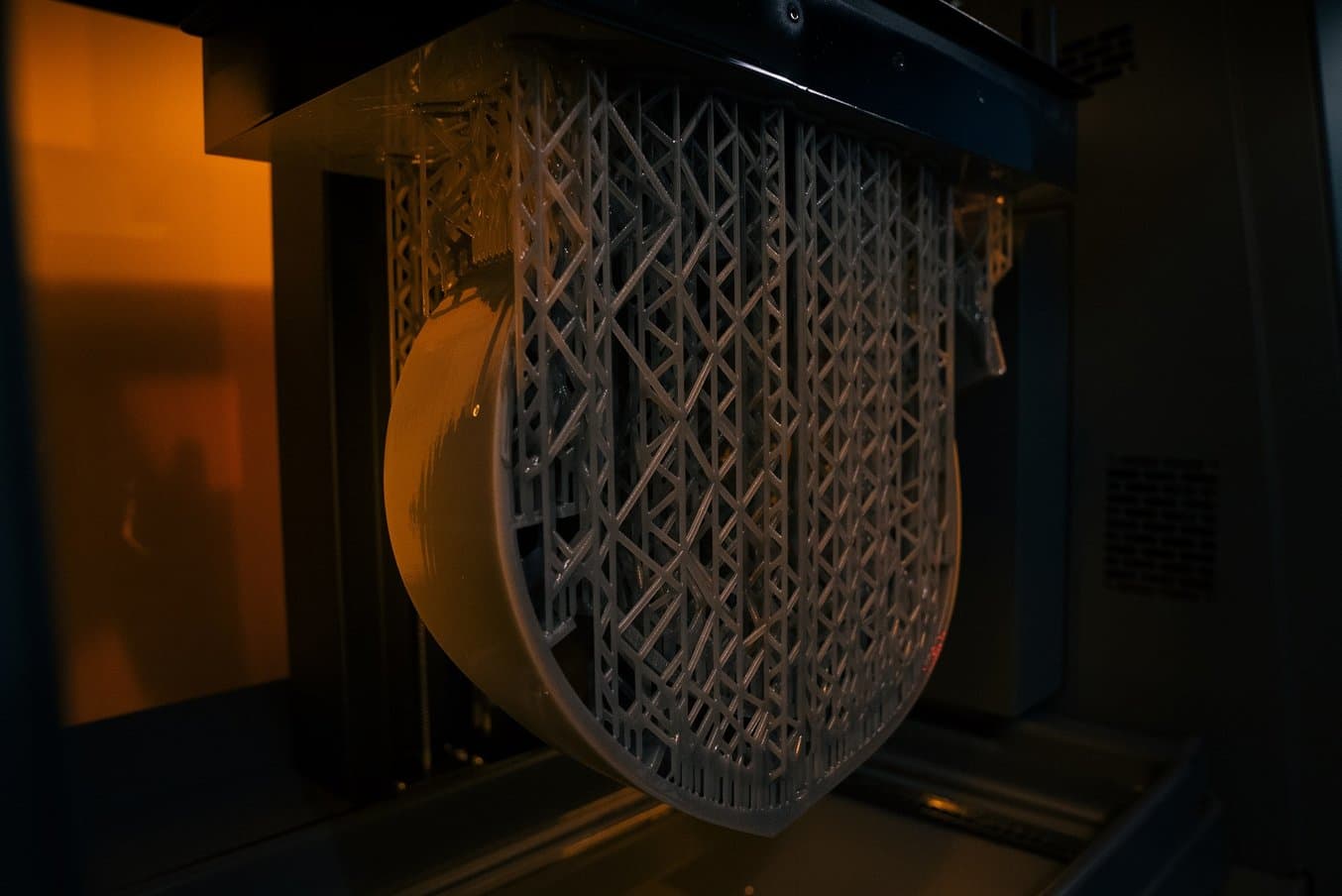

Les moules d'injection imprimés en 3D sont un élément essentiel du processus de développement de Glassboard.

Cette gamme de résines offre un avantage de taille pour le développement de produits : la Form 2 et la Form 3BL sont des machines polyvalentes capables de fabriquer tout ce qu'imaginent M. Chapman et M. Ettinger, et de répondre aux attentes de leurs clients. M. Chapman a déclaré que « tous nos autres outils sont conçus pour ne fabriquer qu'un seul type de produit. Alors que vous, vous avez une résine pour tout. Quelle résine allez-vous encore nous sortir ? En fait peu importe : on est sûr qu'elle sera super. Grâce à elle, nous pourrons sans doute répondre aux demandes d'un nouveau secteur ou créer de nouveaux prototypes. Quoi qu'il en soit, elle nous permettra de faire de belles choses. »

La Form 3BL pour le développement de produits

Glassboard a recours aux imprimantes Form 2 et Form 3BL.

Après avoir imprimé avec succès des moules de formage sous vide, l'équipe a étendu son utilisation à d'autres projets. M. Chapman explique : « nous avons fait beaucoup de formage sous vide pour un de nos projets. Nous avons commencé à imprimer des moules de formage sous vide sur la Form 3BL en Draft Resin pour thermoformer de très grandes pièces. Jusqu'il y a peu, ces moules auraient été imprimés en plusieurs morceaux avec une Form 2 avant d'être assemblés ; mais ce processus nécessite un temps d'impression plus long. Auparavant, les concepteurs n'avaient recours au formage sous vide que pour fabriquer des emballages, des baignoires ou des coques de casque. Mais nous commençons à comprendre qu'il est également possible d'utiliser le formage sous vide pour créer des pièces beaucoup plus complexes, à condition que l'on conçoive des moules adaptés et que l'on prévoie des évents. Cela nous permet également de produire des prototypes en thermoplastique sans avoir recours au moulage par injection. Je pense que nous commençons tout juste à maîtriser cette technologie, et je suis curieux de voir ce que nous serons capables de produire l'année prochaine. »

Grant Chapman

« Il suffit de 24 heures pour former des pièces sous vide : impression des moules pendant la nuit, post-polymérisation le matin, formage des feuilles thermoplastiques et découpage en fin de journée. Après cela, nous pouvons tenir la pièce dans notre main et la tester. C'est la définition, pour moi, du prototypage rapide. »

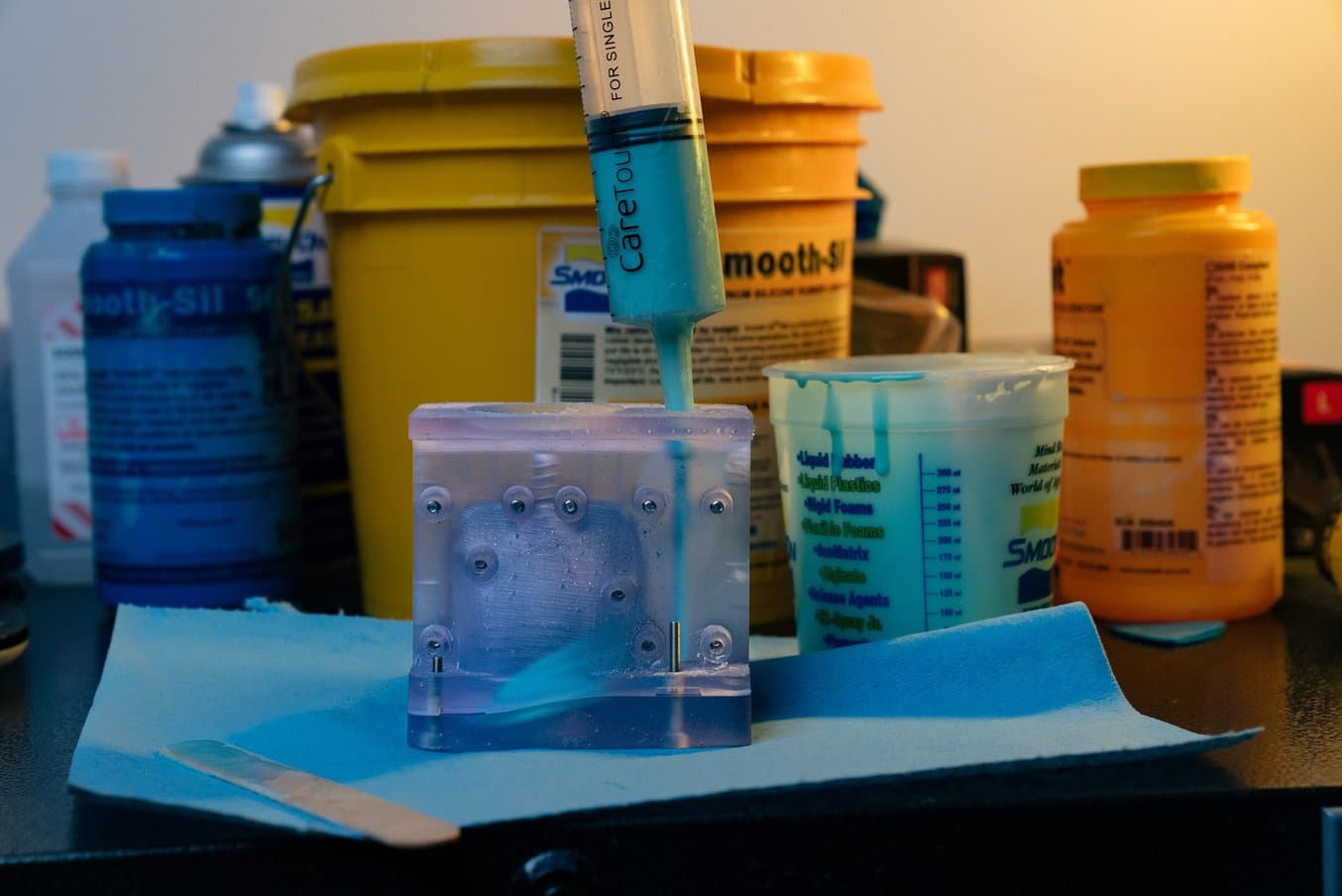

L'équipe a également utilisé la grande plateforme de fabrication de la Form 3BL pour imprimer plusieurs petites pièces à la fois. Au départ, l'équipe pensait l'utiliser principalement pour le prototypage grand format de pièces et de moules de grande taille, mais comme M. Chapman nous l'a expliqué, la grande précision offerte par la technologie Low Force Stereolithography les a poussé à remplacer petit à petit la Form 2 par la Form 3BL. M. Chapman explique : « un client pour qui nous réalisons également des moulages en deux parties avec de l'uréthane avait besoin en urgence d'un grand nombre de prototypes pour une petite pièce flexible. Au lieu d'utiliser le même moule, de le nettoyer et de tout recommencer, nous avons décidé d'imprimer 30 moules avec la Form 3BL pendant la nuit. Ainsi, nous avons pu les assembler, utiliser les moules le jour suivant, et tout envoyer en même temps. Il nous aurait fallu trois ou quatre impressions avec une Form 2, pour à peine une impression avec une Form 3BL. »

M. Chapman a ajouté : « nous sommes très impressionnés par la Form 3BL jusqu'à présent, et les mises à jour logiciel apportées au cours des cinq derniers mois, notamment celles concernant les paramètres de support, ont fait une énorme différence. Le retrait des supports en est considérablement facilité. En bref : je suis très satisfait de cette gamme de produits ».

Pourquoi l'impression grand format est importante

Dans ce rapport gratuit, nous examinons comment l'impression 3D grand format en interne avec la Form 3L se positionne par rapport à d'autres méthodes de production, en particulier la sous-traitance et l'utilisation d'imprimantes FDM. Nous comparons également les coûts des différentes méthodes et examinons dans quelles circonstances il vaut la peine d'adopter la Form 3L en interne.

Intégrer le thermoformage en interne

Glassboard nous a parlé de deux projets qui illustrent à quel point l'impression 3D a amélioré leur processus de conception : un palet de test et un casque. Ils ont créé des moules creux avec des éléments transversaux à l'intérieur des pièces pour augmenter la résistance et éviter que le moule ne se brise lors du formage sous vide. Les surfaces de moulage comportent de petits trous d'air de 1,5 mm de diamètre pour le processus de thermoformage sous vide. Le palet d'essai possède une forme simple, avec une épaisseur de paroi de 0,5 mm à 0,8 mm et des angles de dépouille d'au moins deux degrés. Le casque a une épaisseur de paroi de 4 mm et présente des caractéristiques de conception plus complexes, en particulier certaines zones de contre-dépouille. Le moule a été conçu en plusieurs parties afin de pouvoir le séparer du produit thermoformé.

Les outils ont été imprimés en un seul jour avec Draft Resin de Formlabs sur la Form 3L, avec une hauteur de couche de 200 microns. En raison de la grande taille du casque, l'équipe a choisi d'imprimer avec Draft Resin, la résine Formlabs avec la plus haute vitesse d'impression, afin d'itérer plus rapidement. Après avoir retiré tous les supports, il a fallu environ 20 minutes de ponçage et de lissage pour effectuer la finition des pièces. Il n'a pas fallu de polissage ni de produits de démoulage. Ils utilisent généralement Grey Resin pour les petites pièces afin de réduire le risque de déformation, en particulier pour les longues sections fines.

L'équipe a fabriqué 15 palets de test et deux casques. Ils n'ont rencontré aucun problème avec la thermoformeuse sous vide : aucune fusion ou déformation n'a été observée sur les feuilles, et les moules n'ont pas été fissurés ni brûlés. Ils n'ont pas testé les moules jusqu'à rupture, mais pensent qu'ils pourraient supporter de nombreux autres cycles à condition que le temps de refroidissement de huit à dix minutes soit respecté. Le temps de refroidissement pourrait être réduit à deux ou trois minutes en choisissant un matériau d'impression 3D aux propriétés thermiques supérieures, comme Rigid 10K Resin.

Jusqu'à présent, l'équipe sous-traitait l'outillage. En le fabriquant en interne avec une imprimante Formlabs, ils ont pu diviser les coûts par 10 et le délai de production est passé de plusieurs semaines à quelques jours.

| OUTIL SOUS-TRAITÉ | OUTIL IMPRIMÉ EN INTERNE | |

|---|---|---|

| Équipement nécessaire | Feuilles de polycarbonate pour thermoformeuse | Feuilles de polycarbonate pour thermoformeuse, Form 3L, Draft Resin |

| Temps de production du moule | Deux à quatre semaines | Un jour |

| Coût de production du moule | 5000 – 10 000 € | > 400 € |

Le thermoformage rapide de petites séries avec des moules imprimés en 3D

Téléchargez notre livre blanc pour apprendre comment créer rapidement des moules complexes grâce à l’impression 3D et pour obtenir des conseils et des recommandations à suivre lors de la préparation des pièces de moule.

Les matériaux biocompatibles Formlabs pour le développement de produits

Grant Chapman

« C'est toujours un grand plaisir de pouvoir proposer un matériau adapté à des clients qui souhaitent fabriquer des produits entrant en contact avec la peau. »

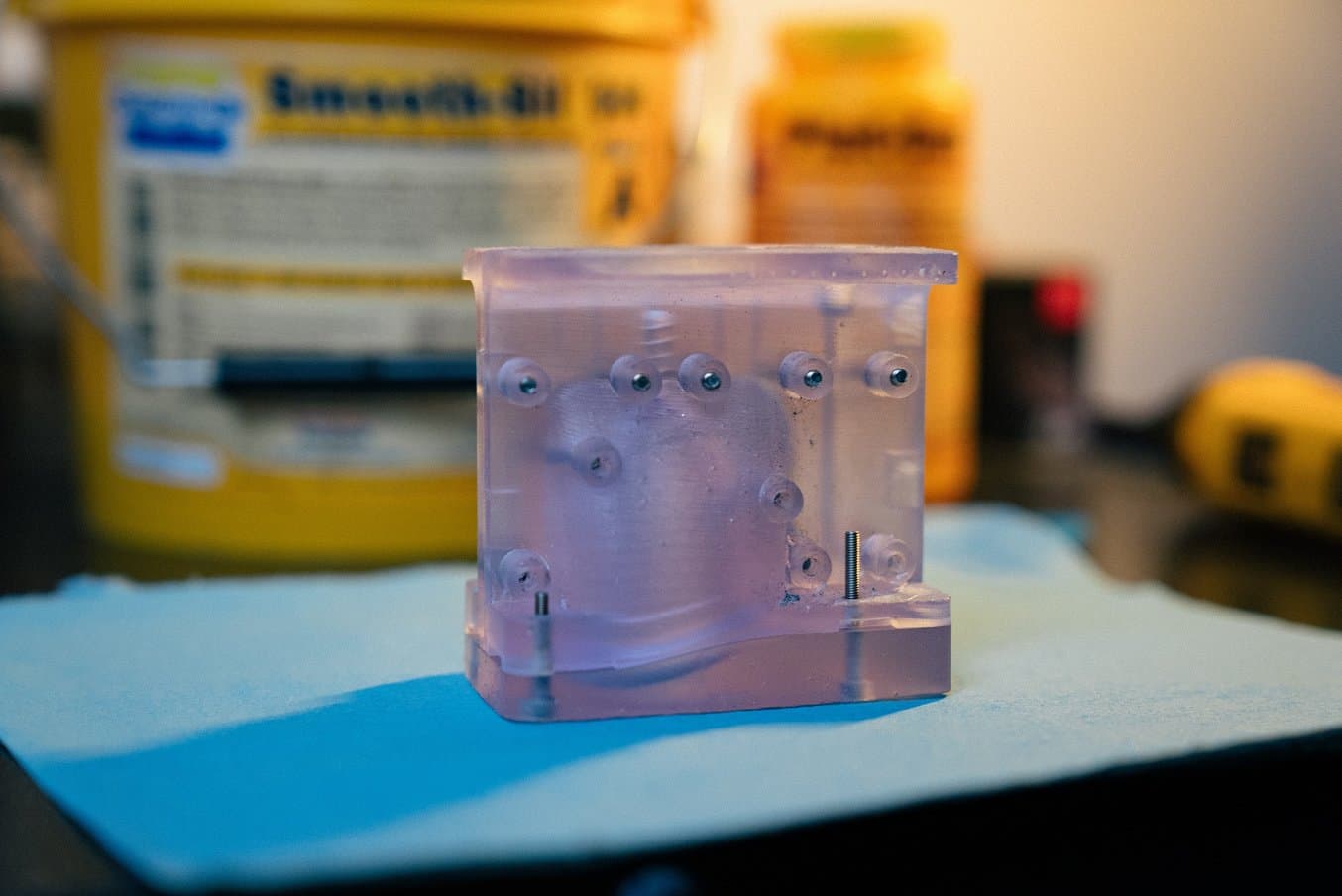

Dental LT Clear V2 Resin s'est révélé être un matériau remarquable non seulement pour le prototypage de pièces biocompatibles, mais aussi pour la fabrication de moules, et l'équipe a utilisé sa Form 3BL pour créer des moules de grande taille. M. Chapman nous a confié que « le principal avantage de Dental LT Clear V2 Resin, c'est qu'elle est adaptée au contact avec les muqueuses. Nous pouvons l'utiliser en toute confiance pour des produits qui pourraient entrer en contact avec la peau, qu'ils soient moulés en silicone ou imprimés en 3D. L'autre avantage de Dental LT Clear V2 Resin est qu'elle permet d'imprimer avec une grande précision et de retirer facilement les supports. Et ce ne sont que quelques-uns de ses nombreux avantages. »

La création de moules transparents avec Dental LT Clear V2 Resin a également été un atout. « La résine est transparente. Lorsque nous remplissons les moules, nous pouvons voir s'il y a accidentellement des bulles d'air ou des vides, que nous pouvons ensuite tirer ou aspirer », nous dit M. Chapman.

Commander un échantillon gratuit

BioMed Clear Resin est un matériau solide et robuste destiné aux applications biocompatibles qui nécessitent un contact prolongé avec la peau ou les muqueuses. Examinez et constatez par vous-même la qualité Formlabs. Nous enverrons un échantillon gratuit à votre bureau.

Pour de nombreux produits de consommation, les concepteurs ne cherchent pas à réinventer la roue et à résoudre des problèmes techniques. Pour Sunny, des versions plus anciennes du produit existent déjà. Le problème est de savoir comment améliorer l'expérience consommateur par rapport aux anciens produits, et c'est là que l'itération de petits détails peut faire toute la différence.

Selon M. Ettinger, « ce qu'ils ont surtout apprécié, c'est de pouvoir constamment recevoir de nouveaux retours pour chaque itération de conception. Chaque nouveau prototype les rapprochait du produit final. Je pense que cela a été probablement la partie la plus satisfaisante de tout le processus. »

La fiabilité est essentielle

Les différentes pièces qui ont servi à créer l'applicateur et la coupe pour Sunny.

L'équipe de Glassboard est prête à relever tous les défis, et pour ce faire, elle a besoin d'un outil sur lequel elle puisse compter. La fiabilité est essentielle pour mener rapidement à bien des projets comme celui de Sunny. Des dizaines de prototypes ont dû être imprimés, ce qui signifie que des impressions ratées auraient pu faire échouer le projet.

Selon M. Chapman, « la fiabilité est un élément clé. Si une imprimante tombe en panne, ce ne sont pas les deux heures qu'il faut pour la réparer qui posent problème, mais le fait que la pièce que vous comptiez expédier est maintenant manquante. Et c'est là que la fiabilité est absolument essentielle. Ce n'est pas le temps d'arrêt. C'est la pièce que vous avez promise à un client et que vous pensiez être prête. Si une imprimante tombe en panne ou a un problème quelconque, vous manquez une échéance, ce qui peut avoir de lourdes conséquences. »

Au final, l'équipe a créé plus de 100 prototypes pour l'applicateur et la coupe de Sunny. Comme le produit entre en contact avec le corps humain, et surtout dans une zone aussi sensible, l'équipe savait qu'elle ne pourrait pas aboutir à la conception parfaite en quelques impressions seulement. Le produit devait être esthétique, bien adapté, et convenir à toute une série de peaux. Selon M. Chapman, c'est la raison pour laquelle les itérations rapides sont si importantes : « notre objectif, pour presque tous les produits que nous développons en interne, est de trouver le moyen de créer un prototype aussi rapidement et facilement que possible. La question est : comment pouvons-nous obtenir un produit prêt à être fabriqué avant même de commander l'outillage et de choisir le fabricant ? Il n'y a pas trente-six solutions : il faut itérer, itérer, et encore itérer. »

Guide de l'outillage rapide

Dans ce livre blanc, apprenez comment combiner l'outillage rapide imprimé en 3D avec des procédés de fabrication traditionnels tels que le moulage par injection, le formage sous vide ou la fonderie pour augmenter la flexibilité, l'agilité, l'évolutivité et la rentabilité.

En savoir plus sur l'impression 3D pour le développement de produits

M. Chapman a résumé ce qu'il pense de l'impression 3D en disant : « j'aurais aimé avoir appris à utiliser l'impression 3D il y a des années, car elle est maintenant devenue incontournable. » Compte tenu de leur polyvalence et de leur fiabilité, Glassboard prévoit que la Form 2 et la Form 3BL seront désormais intégrées dans chaque projet.

Pour en savoir plus sur Glassboard et pour suivre leurs projets futurs, visitez leur site web.

Pour savoir comment utiliser l'impression 3D grand format pour vos produits, visitez notre page Form 3L. Vous pouvez aussi commander un échantillon gratuit de la pièce imprimée sur la Form 3L ci-dessous.