IGESTEK 是一家位于西班牙毕尔巴鄂地区的行业领先公司,专门为汽车行业开发使用塑料和复合材料的轻量化解决方案。

该公司开发并集成不同的混合加工技术以制造复合组件,随后一级汽车供应商和原始设备制造商 (OEM) 可以采用这些组件生产高端汽车和摩托车的部件。

从验证几何图形的概念设计阶段到实现功能性原型的详细设计阶段,IGESTEK 的团队在整个产品开发过程中均使用 3D 打印。他们还使用 3D 打印进行快速模具制作,如塑料注射模具镶件或复合材料热压成型工具。

请继续阅读,了解 IGESTEK 如何提高开发速度、降低成本并确保对可能出现的问题做出敏捷响应。

快速模具制作指南

在本白皮书中,了解如何将快速模具制作与注射成型、热压成型或铸造等传统制造工艺相结合。

使用 Form 3L 迭代汽车组件的衍生式设计

悬架减振器支架(顶部安装式)是 IGESTEK 最新的创新项目之一。这些组件是汽车悬架系统的一部分,旨在减少车轮滚动产生的振动,提高乘客的舒适度。

减震器支架由 Autodesk 的 Fusion 360 衍生式设计软件开发而成,该软件可根据一系列限定要求提供多种解决方案。

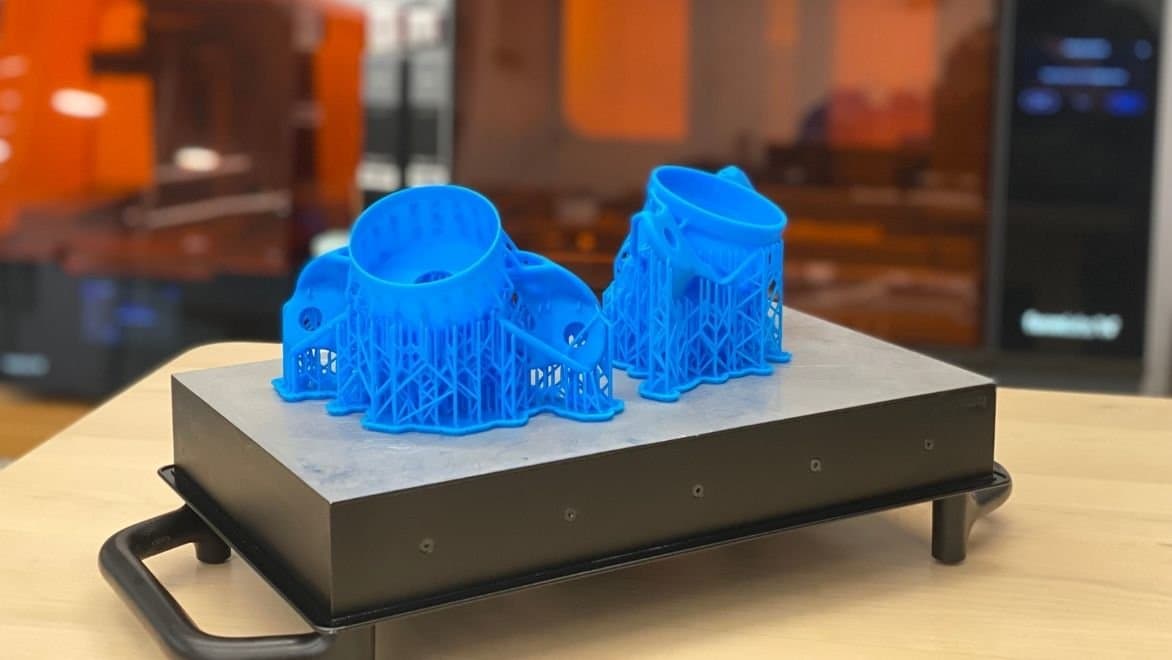

得益于 Form 3L 的大成型体积,IGESTEK 能够同时对组件进行多次迭代打印。

然后,团队使用 Form 3L 大幅面立体光固化 (SLA) 3D 打印机在内部打印出最具潜力的设计,以验证几何结构,Form 3L 的大成型体积支持同时打印多达三种不同的迭代。SLA 3D 打印便可实现衍生式设计中的复杂几何结构,并且能够使用功能性原型验证装配和运动学过程,而无需投资于成本高昂的模具制作过程。

研发过程最终取得了丰硕的成果,IGESTEK 将基于衍生式几何结构的金属 3D 打印与更轻量化的复合材料相结合,打造出一种多材料架构以提供最佳性能,其封装比当前市面上的解决方案轻 40%。

结合金属 3D 打印与复合材料打造而成的最终部件。

使用各种 SLA 3D 打印材料制造热压成型工具

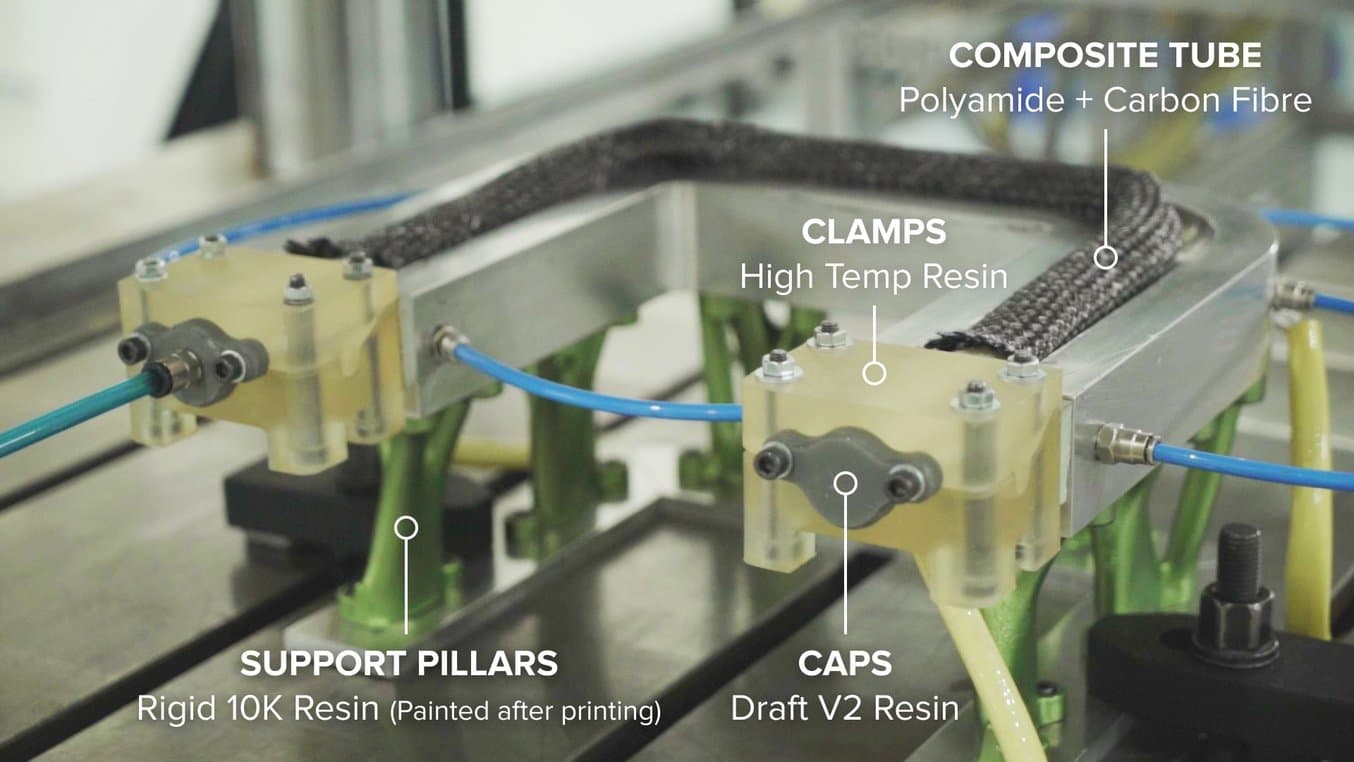

除原型制造外,IGESTEK 团队还使用 3D 打印技术进行快速模具制作,生产复合材料部件,例如热压成型的碳纤维预浸料。

“Formlabs 的 Rigid 10K Resin 和 High Temp Resin 等树脂能够在工程制造领域发挥巨大作用。我们通常使用复合材料热压成型技术。压力机所用的工具必须坚硬并且耐高温,因为用户需要借助压力和高温[使复合材料部件成型],温度往往会高达 180 度甚至 200 度,”IGESTEK 创新经理 Nerea Romero 表示。

这一复合材料管的热压成型设备由多种 3D 打印部件组装而成。

近期该团队开发的复合材料管正是制造工具的实例之一。他们使用 Rigid 10K Resin 生产工具的支柱(需要具备高刚度),使用 High Temp Resin 生产夹钳(需要耐高温和气压),并且使用 Draft Resin 快速生产工具的端盖。

“[如果没有 3D 打印技术],我们将不得不采用金属加工,后者显然需要更多时间,成本也更高。3D 打印能够为我们的研究内容快速提供解决方案。如果某种设计效果不佳,我们可以立即打印新原型并加以改进,”Romero 说道。

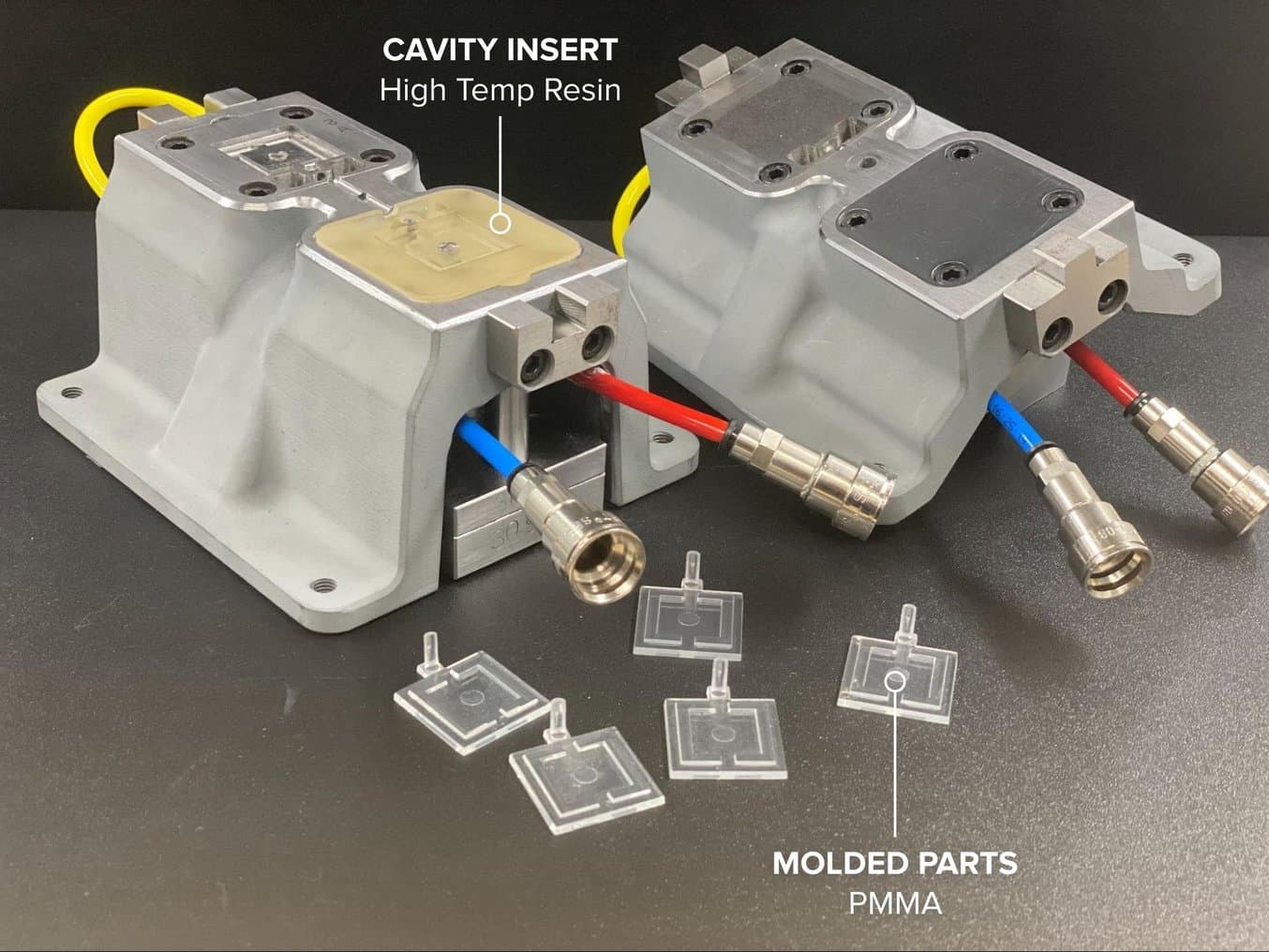

使用 3D 打印模具镶件进行注射成型

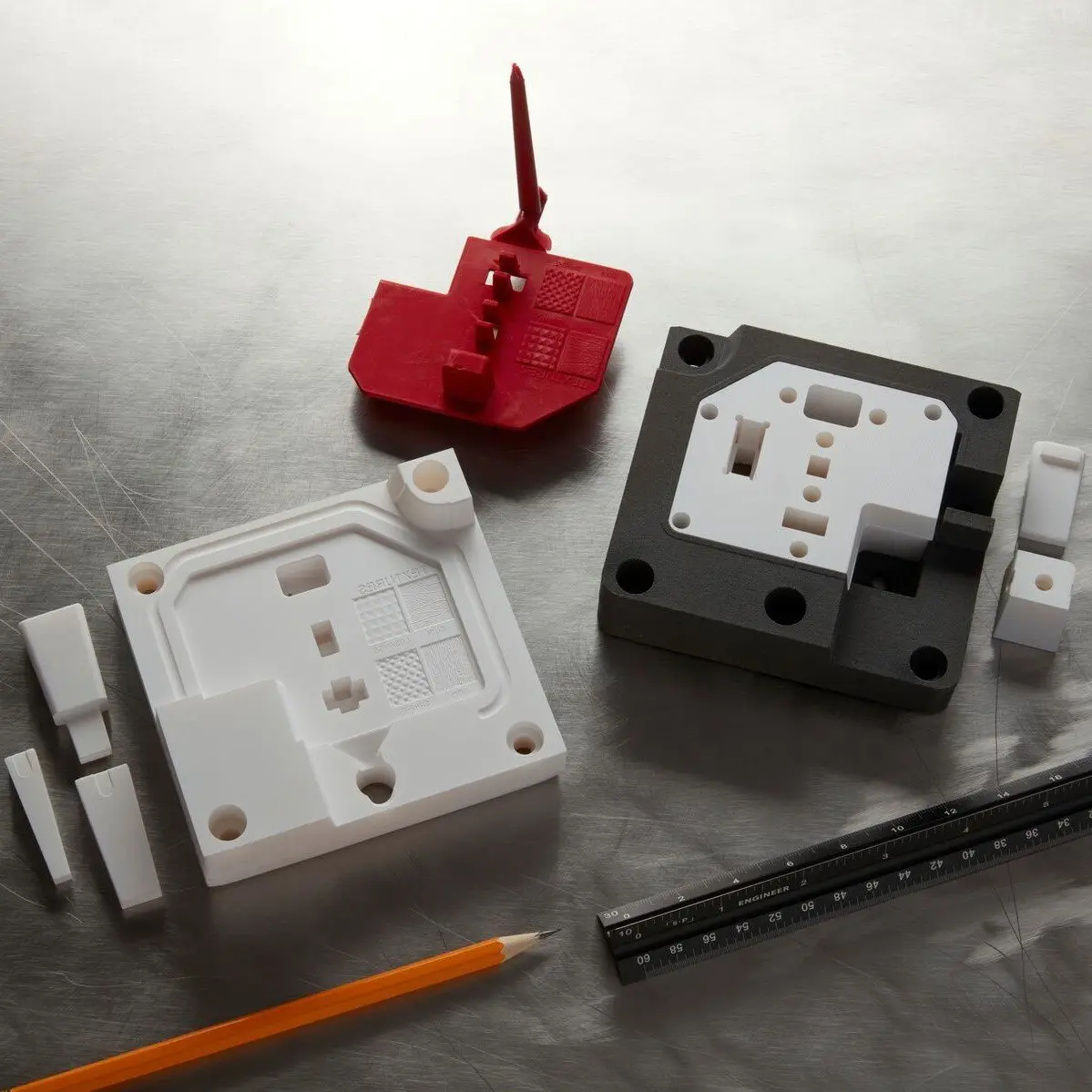

IGESTEK 团队还使用 3D 打印制造模具镶件进行注射成型制造塑料部件。一般来说,他们会使用铝和钢加工制造镶件,在内部制造简单部件,并将较为复杂的模具外包生产,但这会导致成本增加和周转时间延长,尤其是对于一次性或小批量原型。

近期,该团队负责制造汽车外盖组件的注射成型模具镶件,在这次项目中,3D 打印帮助团队将成本和周转时间缩减为不到原来的三分之一。

| 注射成型模具镶件 | 3D 打印 | 金属加工 |

|---|---|---|

| 成本 | 300 欧元 | 1000 欧元 |

| 周转时间 | 10 小时 | 30 hours |

模具有两个型腔:一个由金属镶件制成,另一个是包含凹陷设计的自定义 3D 打印镶件。这种模具是原型制造的理想之选,因为团队可以轻松地更改 3D 打印镶件,快速测试不同的迭代。

“在原型制造阶段,您只需要将一些组件与其他组件组装在一起,以测试所有组件的对称性。使用 20 或 50 个组件,就足以证明您的设计是否有效,”Romero 说道。

PMMA 汽车组件的注射成型模具,模具镶件由 High Temp Resin 打印而成。

通过 3D 打印镶件可获得的成型部件数量主要取决于三个因素:成型材料、注射系统和成型工艺参数。

“这在很大程度上取决于注射成型工艺或复合组件所使用的材料类型。因为例如对于注射成型,如果您使用的是纤维增强塑料,它会比传统材料对模具的耗损更大。因此,[镶件]的使用寿命更短。一个镶件也许能够生产 20 个组件,但如果还想继续生产,则需要更换镶件,”Romero 说道。

使用 3D 打印模具完成小批量快速注射成型

有关在注射成型工艺中使用 3D 打印模具以减少成本和周转时间的指南,以及 Braskem、Holimake 和 Novusr Application 的真实案例研究,请下载我们的白皮书。

继续开发新的伟大项目

IGESTEK 团队始终以创新为己任,不断思考如何在后续项目中突破 3D 打印的现有界限。

一些后续项目已经提上日程,包括利用 Form 3L 的大成型体积打造大型热压成型模具,以及试验其他材料(如 Flexible 80A Resin 和 Elastic 50A Resin),为模具制作带来新的可能。