Formlabs 隆重推出新一代树脂 3D 打印机 Form 4,重新定义了速度、精度、可靠性和材料多功能性的行业标准。

Form 4 及其生物相容性版本 Form 4B 代表了立体光固化 (Stereolithography, SLA) 3D 打印技术的新发展,建立在多年来突破性的硬件、软件和材料科学创新基础之上。凭借前所未有的速度,Form 4/B 可以使用所有材料在两小时内打印出大部分部件,而不会影响尺寸精度或表面光洁度。

Form 4 结合了全新打印引擎和 Formlabs 材料库的更新(Form 4 可使用 23 种独特的树脂,而 Form 4B 可使用 37 种)以及新增配件与后处理解决方案和经优化的用户体验。 这些更新再次证明,Formlabs 的树脂 3D 打印生态圈是任何专业人士实现伟大创意的最强大工具。

SLA 发展的新阶段

Form 4 具有行业领先树脂打印机的最佳品质,并对其进行了增强,从而实现了超快的速度、增大 30% 的成型体积以及前所未有的公差和精度。

自 2011 年以来,Formlabs 一直致力于为工程师、产品设计师、制造商、研究人员、医疗保健专业人士等生产功能强大的 3D 打印工具。通过普及先进的 3D 打印技术,我们的早期打印机为各行各业的创新发展提供了动力,并消除了传统制造在成本和时间方面的限制。

但是,设计产品和处理实物仍然非常困难,每一个创意在到达最终用户手中之前都要克服无数障碍,而扩大生产规模则属于附加障碍。尽管 3D 打印技术消除了制造过程中的许多固有障碍,但即使是在公司内部制造原型、模具和小批量成品部件,速度也可能过慢或成本过高。

3D 打印机需要满足产品设计师“灵光一现”的速度、装配线固定装置的日常需求或规模化生产。通过与 5 万多家使用 Formlabs 打印机多年的公司合作,我们发现了 3D 打印过程中的痛点,并致力于不断改进我们的产品以解决这些问题。

Form 4 为各种应用创造了全新机遇,加快了设计团队的迭代速度,提高了生产级制造商的产量,并扩大了服务机构的材料多样性。

每小时高达 100mm 的打印速度1、增加 30% 的成型体积、新型先进材料以及工作流程的更新,使 Form 4 成为目前最强大的专业制造工具。

1使用 Fast Model Resin v1 和 200 微米层高设置。基于一系列测试部件的实际打印时间,涵盖常见的工程、产品设计、制造和牙科应用。

半天即可完成从构思到验证

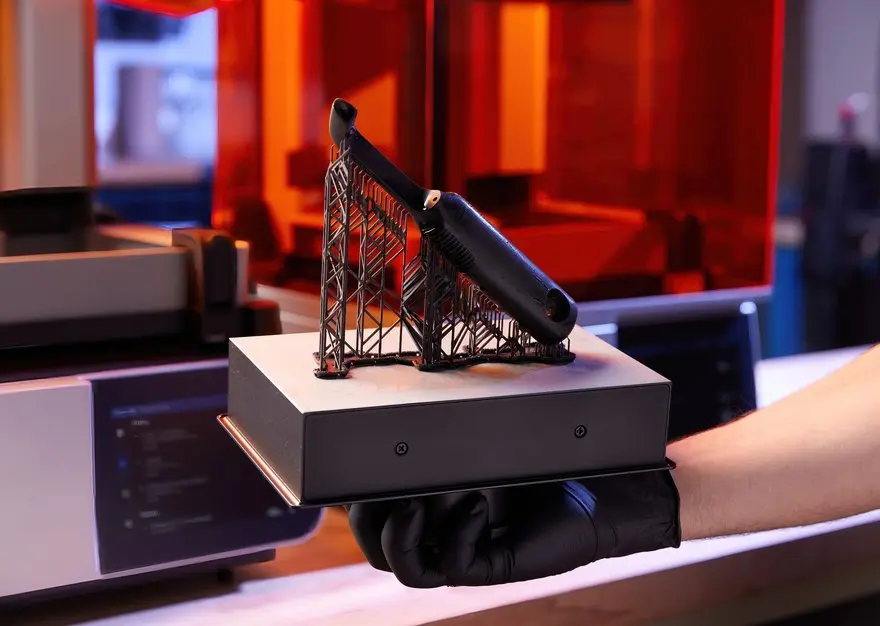

在 Form 4 中使用 Tough 2000 Resin 打印这些开关夹耗时 1 小时 53 分钟,而使用 Form 3+ 则需要打印 4 小时 47 分钟。

这个大型气流测试喷嘴是使用 Grey Resin V5 在 Form 4 上打印而成,仅耗时 2 小时 56 分钟,而如果使用 Form 3+ 打印则需要近 9 小时。

Form 4 能让每个人、团队和组织完成更多工作。生产力从来不会因为缺乏好点子而受到限制,只会受限于执行能力。凭借比以往更快的打印速度,可以在一天内多次完成产品的设计、打印和测试。

Form 4 的打印速度比其他任何 Form 系列树脂 3D 打印机要快两到四倍,即使是打印高大部件或批量打印也是如此。这一新功能超越了采用各种技术与面向多个学科的专业 3D 打印机。

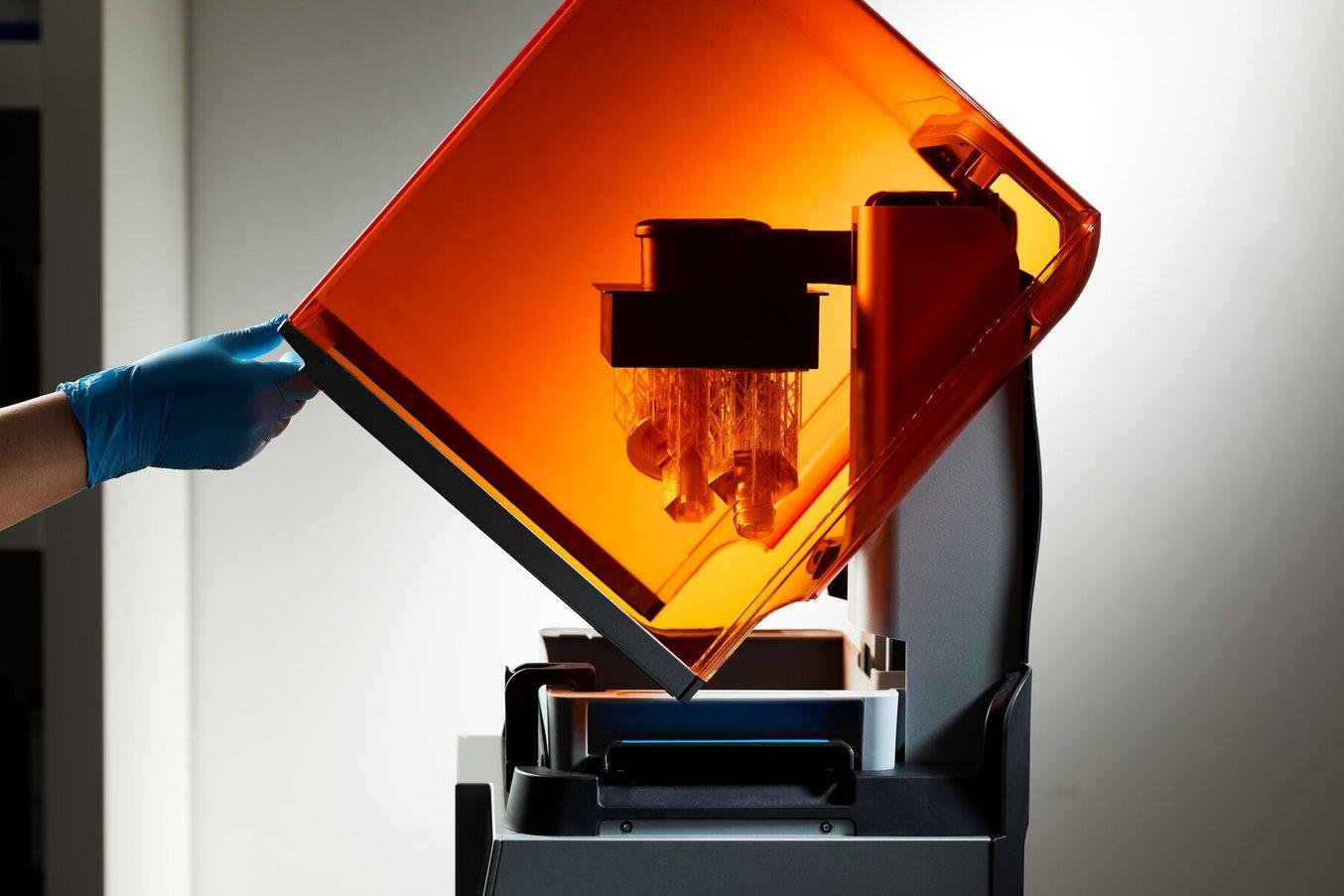

Form 4 搭载了 Low Force Display™ 打印引擎,可以实现惊人的打印速度,该引擎有效结合了高功率 LED 灯和掩蔽透镜,无论部件尺寸或数量如何,均可立即固化每层树脂。打印速度不再受构建平台覆盖面积的影响,因此可以同时打印多个部件,而无需延长打印时间。

Form 4 如何改变 OXO 的工作流程

OXO 的产品开发过程必须与消费品市场的快速发展相匹配,并确保能领先厨房用品和家电市场的许多竞争对手率先进入市场。

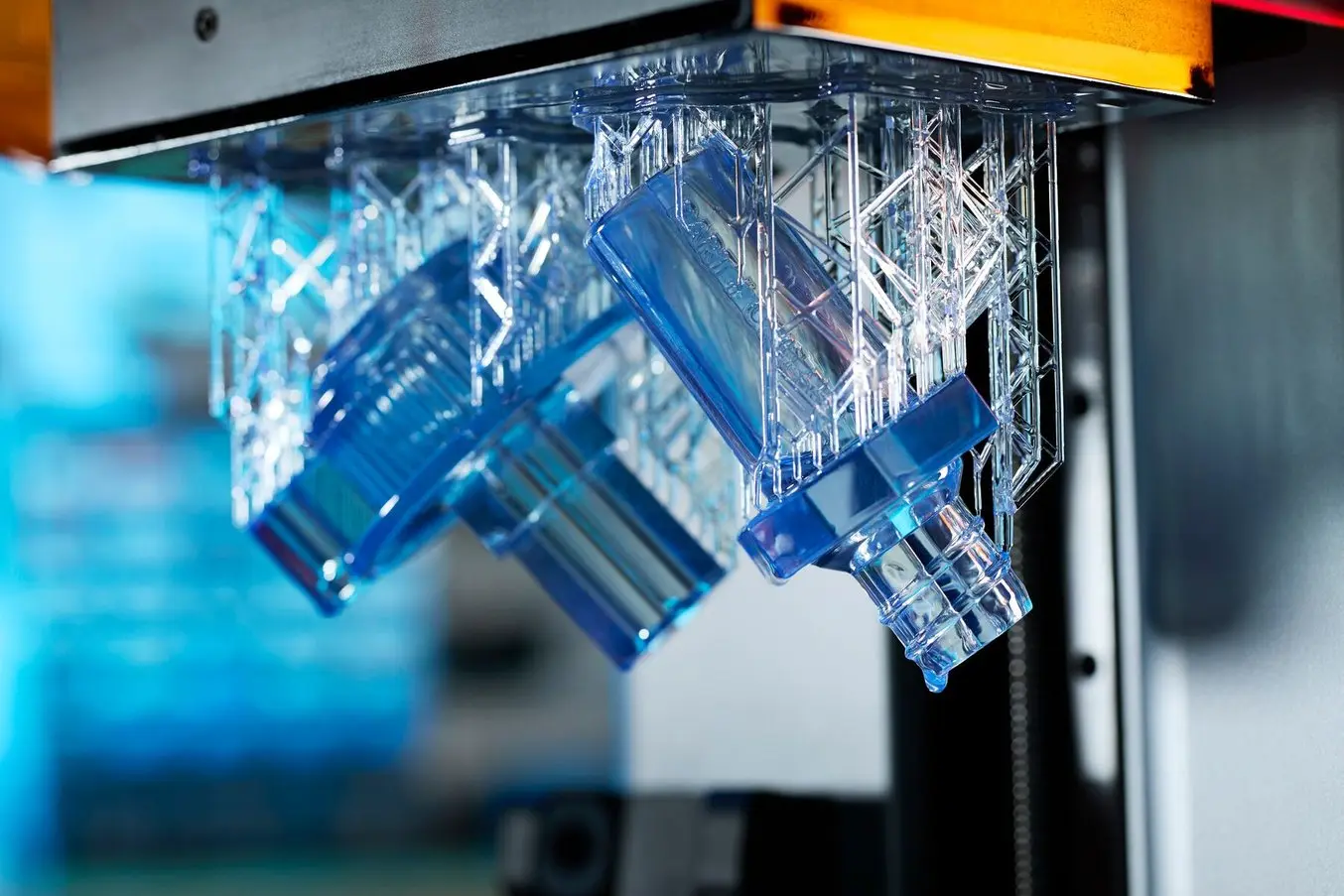

诸如此类每天使用 Form 4 进行多次原型制造的瓶盖代表了耗时数月的工程和设计工作。借助 Form 4,OXO 将每天可以改进的设计数量增加了一倍,从而创造出美观、实用和经久耐用的产品。

在 OXO,Jesse Emanuel 管理着面向工业设计师、验证工程师和全球制造团队的快速原型制造实验室。OXO 的产品种类繁多,从削皮器等手工工具到食品加工机和咖啡机等更复杂的烹饪设备应有尽有。

为了制造出值得客户信赖多年的工具,Emanuel 使用 3D 打印机机组每周都要打印 100 到 200 个树脂部件。每个团队都需要部件,包括供工业设计师验证新创意的基本形状模型、供产品团队为批量生产进行调试的最终使用功能测试模型,以及供市场营销和销售人员向 OXO 众多分销商展示的演示级部件。速度、质量和材料多样性是 3D 打印机的必要条件,而 Form 4 的出现恰逢其时。

“Form 4 改变了我们的工作流程。在过去,我们的队列往往因为时间而产生问题。拥有 Form 4 之后,这一切都迎刃而解,我们摆脱了时间的限制。”

Jesse Emanuel,OXO 测试工程师

厨房产品必须简洁、流畅、易用,同时手感舒适。这些特性使得仅使用 CAD 进行迭代几乎无法实现,OXO 的设计师必须手握实物才能真正感受产品。有了 Form 4,“员工可以在白天进行即时迭代。过去,我们要等待一夜才能得到最新的产品迭代版本。现在,我们使用 Form 4 可以在一天内打印三到四次,”Emanuel 表示。

OXO 的许多产品系列都需要使用原型,例如这些使用 High Temp Resin 打印的原型可以在高温条件下进行大量测试。

OXO 产品目录规模庞大,这要求产品开发工具具有快速、多功能和大批量生产能力。Form 4 确保了 Emanuel 及其团队的其他成员能够以最快的速度尝试新创意。

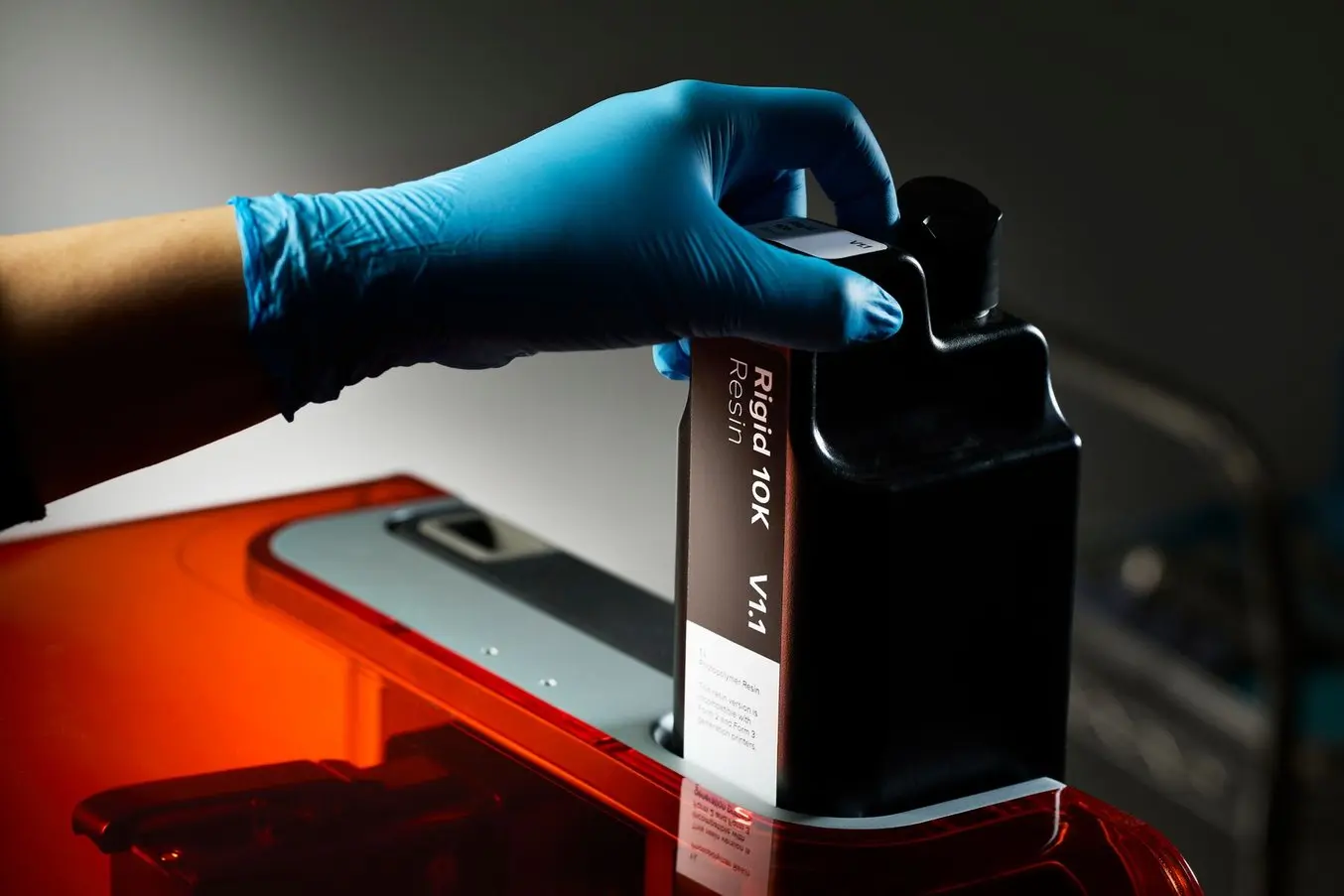

将 Formlabs 树脂与常见工业塑料相匹配的能力,使 OXO 的设计和测试变得更加容易。Emanuel 说:“我们使用 SLA 而非 FDM 的一个重要原因是材料选择。” 他们使用 Tough 2000 Resin 制作类 ABS 部件、使用 Tough 1500 Resin 制作聚丙烯部件、使用 Silicone 40A Resin(硅胶 40A 树脂)制作真正的硅胶验证模型、使用 High Temp Resin 制作需要在沸水中测试的原型,并使用 Rigid 10K Resin 制作注射模具。

OXO 削皮器的身影几乎出现在家家户户的厨房中,其原型使用 Form 4 制成。垂直打印每个削皮器只需 3 小时 20 分钟,构建平台可同时容纳 8 个以上不同的迭代版本。

“我们的所有产品都使用了大量不同的组件和产品。由于各种原因,我们使用了大约 12-15 种不同的 Formlabs 材料。在 Form 4 的帮助下,这个已经表现出色的团队提高了迭代速度。随着 OXO 产品开发流程的不断加快,Form 4 可以将生产力和效率提高到新的水平。如需了解有关 OXO 的更多信息,请阅读完整的用户故事。

行业领先的尺寸精度

借助 Form 4 严格、一致的公差,打印完成的部件棱角分明、平面清晰、表面完美光滑。

3D 打印部件需要精确才能发挥作用。无论是需要外观类似注射成型塑料的原型,还是需要与装配线上现有部件匹配的固定装置,公差都很重要。速度决不能以牺牲精度和准确度为代价。

Form 4 不仅在公差方面符合行业标准,甚至远超预期。通过出色的可重复公差,搭配使用 Form 4 和任意树脂均可打印始终符合设计参数的部件。Form 4 的 Light Processing Unit (LPU) 具有 50µm 的水平精度,因此多件式装配件在滑动时不会产生摩擦、制造辅助工具可无缝集成到工作流程中、成品部件的可重复精度可媲美通过注射成型大规模生产的塑料。

通过与初始设计相匹配的可重复公差,部件可以在产品开发的每个阶段都保持原样。无论是快速打印模型、对后期原型进行功能测试,还是作为过渡选择进行生产,每个部件的外观和性能都将保持不变。与注射成型塑料无异的表面处理效果可以简化从设计到批量生产的工作流程。借助 Form 4 的精确性,用户就可以专注于产品,而不必为尺寸变化制定应急计划。

索取免费样品部件

See and feel Formlabs quality firsthand. We’ll ship a free 3D printed sample part to your office.

15 分钟完成首次打印:任何用户,任何应用

在 Form 系列的早期迭代产品推出便捷、高质量的 3D 打印之前,SLA 工作流程往往非常复杂。有些工作流程需要专门的操作人员、复杂的基础设施和宽敞的空间来进行自上而下的树脂打印。

通过 Form 系列产品,Formlabs 证明了便捷式 3D 打印不仅价格合理,而且工作流程简单易学,此外,打印机还可以安装在现有的空间内,包括办公室、住宅、教室和机械车间。Form 4 在此基础上进一步简化了打印机的设置、监控和材料更换,使任何人都能在 15 分钟内开始打印。

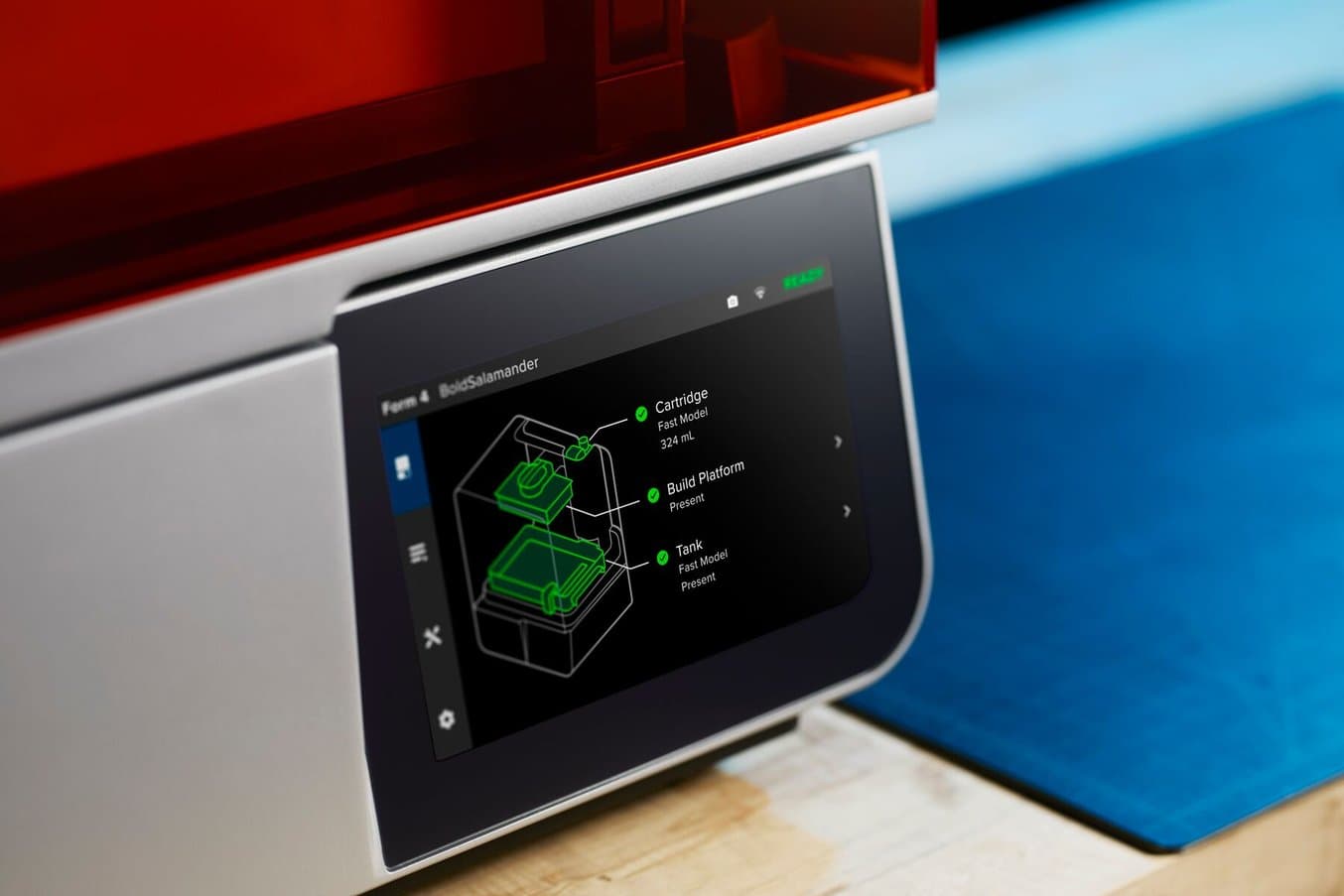

除了通过打印引擎和材料设置提高速度外,全新自动树脂处理功能还缩短了打印开始所需的时间。自动树脂分配功能则使用了一系列智能传感器,最大限度地延长了正常运行时间,因此打印间隙的转换时间可以忽略不计,用户可以专注于部件而不是流程。

Form 系列打印机可用于生物工程细胞支架、通过熔模铸造制造金属涡轮机和外科植入物等复杂应用。3D 打印融入到如此复杂的流程中后,Form 4 使实际打印成为其中最简单的步骤。从接收打印机到开始第一次打印,只需 15 分钟的设置时间,就能在几分钟内看到自己的创意变为现实。

简单易用,循序渐进

完整的 Formlabs 生态圈旨在最大限度地提高效率,减少可能出现的打印错误。Formlabs 免费打印准备软件 PreForm 可自动分析部件并确定最佳方向和支撑位置。Formlabs 软件工程团队不断改进软件设置,以确保打印速度、材料设置以及自动定位和支撑无可挑剔。

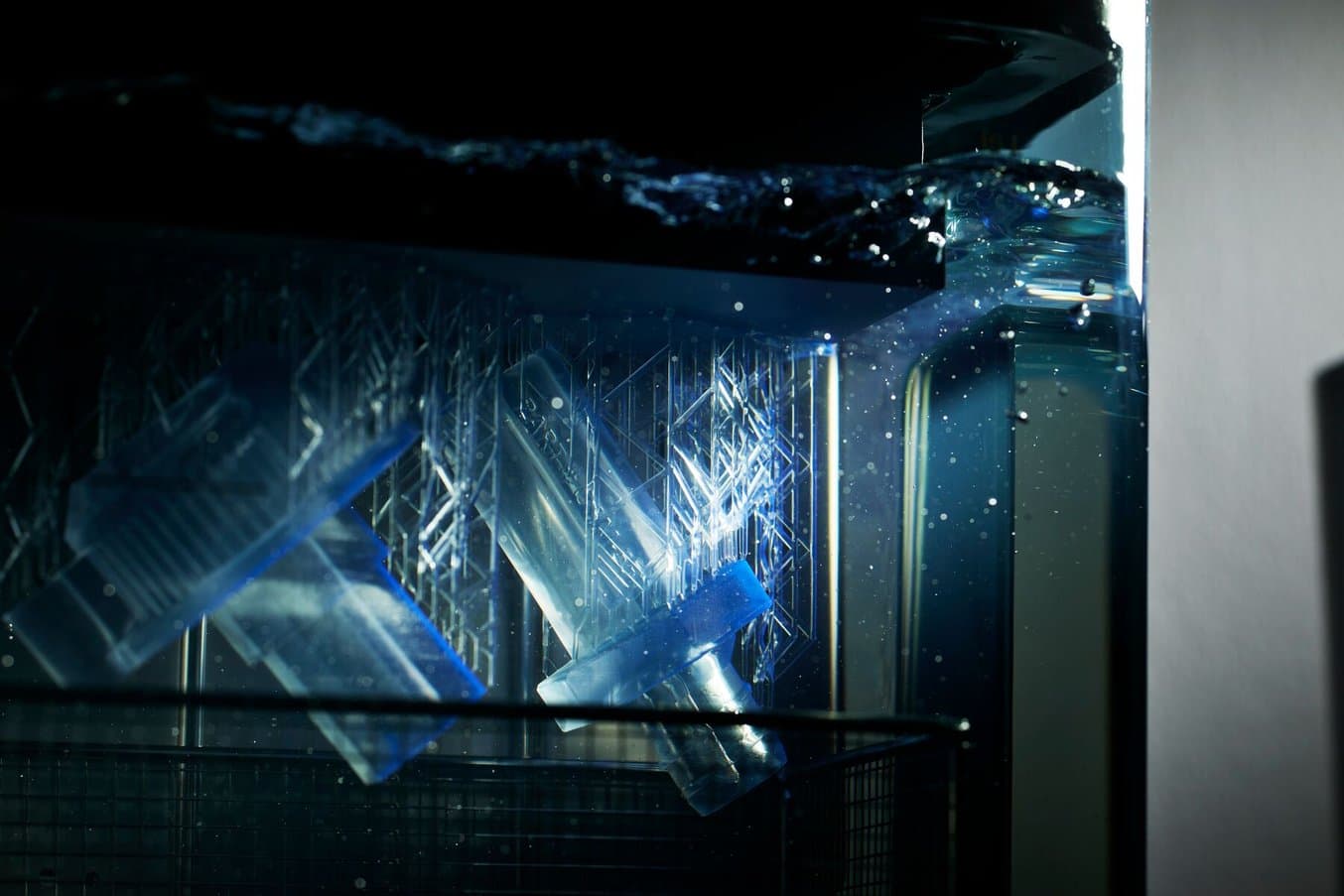

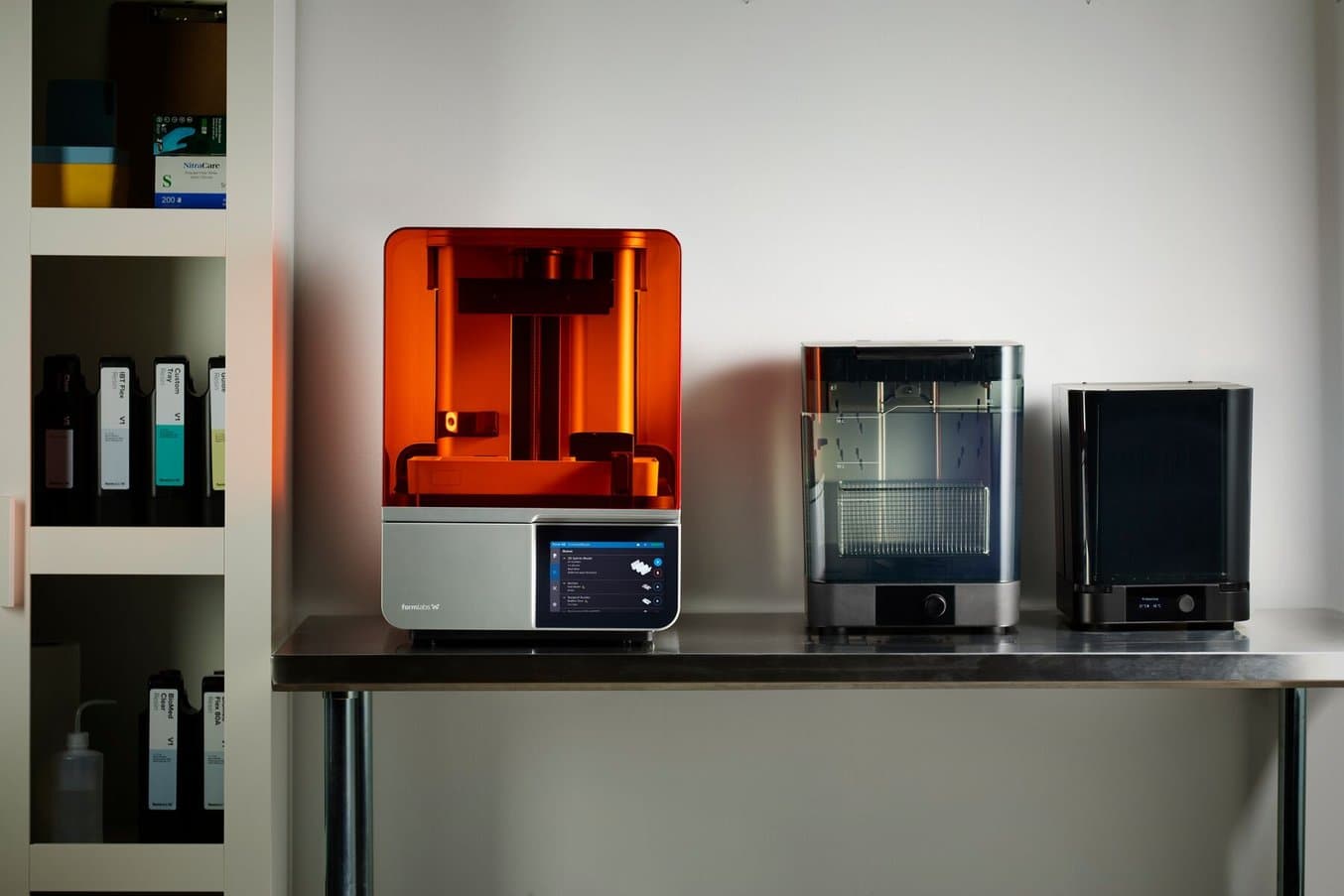

从打印完成部件的那一刻起,后续工作流程的设计就以简便、可重复性和高效为目标。Build Platform Flex 的快速剥离技术可快速移除部件,减少破损。然后,使用新型 Form Wash 自动清洗部件,经优化的异丙醇搅拌可实现更快、更清洁的流程。新型 Form Wash 可以适应任何 Formlabs 桌面级打印机的构建平台。清洗后,如果部件需要后固化步骤,精确的 Form Cure 设置可确保部件达到最佳机械性能。

第二代 Form Wash 适用于多种构建平台尺寸,并改进了液体搅拌过程,因此可以更快获得更洁净的部件。

新树脂盒设计减少了塑料用量,但仍能提供整整一升材料,使储存和维护更加方便。

大容量可靠性和持续成功

整个成型体积(8 个一次性外科棘轮)的打印时间仅为 5 小时 45 分钟,而 Form 3+ 的打印时间则超过 25 小时。现在,外科医生和医疗服务人员一天可以完成三次完整成型,而无需延长工作时间。

对于 Form 系列打印机而言,可及性还意味着可靠性。即使客户每天都在打印,打印机也不会让人失望。Form 系列为打印成功率和可重复性、可靠性、大批量使用设定了很高的标准,而 Form 4 更是超越了这一标准。

Form 4 的可靠性部分归功于制造过程中的质量控制,即每台打印机在出厂前都要经过 60 道功能检查工序,确保每台设备都是工作流程中最稳定、性能最好的部分。此外,Formlabs 的打印优化团队花费了数年时间打印成千上万个部件,以调整每种材料的设置,因此即使是不同材料的复杂几何形状,也能以业界领先的可靠性进行打印。

中央打印机引擎以及树脂槽和构建平台等组件均经过重新设计,即使在大批量应用中也能更顺畅地运行,使用寿命更长。树脂槽可以使用超过 7.5 万2层,延长了打印机的正常运行时间,降低了运营成本和持续大批量生产所需的接触点数量。

Form 4 经改进的传感器系统能对打印过程中的任何潜在问题做出快速反应,使客户有充足的时间对工作流程做出更改,确保打印顺利进行。

Form 4 的自动诊断和集成传感器会提醒用户注意每次打印的潜在问题,让客户有机会避免因设置不当而造成的后果,并了解如何优化打印机的使用。集成传感器系统确保 Form 4 即使在大批量应用中也能保持正常运行。可靠性不会随着打印机使用次数的增加而降低,而 Form 4 是一种随着用户自身流程的发展而不断改进的工具。

2 使用任何 Formlabs 材料。单个树脂槽的确切使用寿命取决于打印层数、物理磨损和意外损坏情况。

通过丰富的材料目录解锁全新应用

Formlabs 打印机结合了高精度硬件工程和突破性软件,打造的工作流程每次都能以严格的公差提供复杂的形状。但是,Formlabs 的材料库中有超过 23 种专用树脂,包括纯硅胶、技术陶瓷、聚氨酯和独特配方(如 Tough 1500 Resin、Rigid 10K Resin 和 Flame Retardant Resin(阻燃树脂)),这些材料不仅可以解锁全新应用,还能释放新兴行业的潜力。

随着 Form 4 的推出,现有六种新材料可供使用,并且价格优惠:

- Grey Resin V5

- Clear Resin V5

- White Resin V5

- Black Resin V5

- Fast Model Resin(快速模型树脂)

- Precision Model Resin(精确模型树脂)

Form 4 配备了升级版自动树脂分配和加热功能,使 Formlabs 有可能开发出以前无法实现的材料,如粘度或填充度极高的材料。这些新材料是世界上树脂 3D 打印应用最广泛的一些材料的升级配方。新版本增强了 Grey Resin 或 Clear Resin 等材料广受欢迎的特性,从而使部件细节更清晰,美观性更强。Clear Resin V5 可打印出几乎完全透明的部件,而 Black Resin V5 的表面光滑且完全无光泽。

2019 年,Form 4 的上一代产品 Form 3 发布,同时 Formlabs 提供了 20 种独特的树脂。从那时起,我们的树脂目录几乎已经翻了一番,Form 4B 提供 37 种材料,未来还会有更多。将 Form 4 生态圈集成到工作流程中,意味着您同时获得了未来的创新材料,将韧性、耐用性、耐热性和抗时效性提升到全新水平。

Form 4、Form Wash 和 Form Cure 共同完善了 Formlabs 树脂 3D 打印生态圈,通过预编程设置,确保每种材料都能达到最佳材料特性,从而轻松使用任何 Formlabs 材料进行打印。

如果客户希望尝试使用 Formlabs 材料库中尚未提供的树脂,Open Platform(开放平台)将适用于 Form 4,便于用户选择经认证的第三方材料、可定制的打印设置,以及使用任何 405nm 光聚合物树脂进行完全自由的打印,从而获得更多功能。

Formlabs 客户面对的情况则是,3D 打印部件与传统制造部件的热变形温度、伸长率、弯曲模量和拉伸强度并不相同。多年来,材料限制意味着在这些情况下,客户无法利用 3D 打印的按需打印能力、经济实惠的成本和设计自由度。材料就是差异的关键所在。Form 4 与专用树脂库共同开发,因此采用预编程设置始终都能获得性能优异的部件。

Form 4 如何提升各行各业的工作流程

Form 4 加速了 Black Diamond 设备公司的发展

Black Diamond 以为户外运动爱好者生产最高品质的装备而自豪,Form 4 可以帮助他们进行更彻底的迭代,从而提供有助于保证人身安全和优化性能的产品。

Black Diamond Equipment 公司会向设计团队提出一个不同寻常的要求,那就是对所生产的装备充满无限的感染性热情。产品设计实验室经理 Matt Tetzl 向我们介绍了他们的设计流程,以及 Form 4 如何帮助他们增加在瓦萨奇山脉测试产品的时间,同时减少在实验室等待打印完成的时间。

熟悉的 Formlabs 生态圈简化采用过程

多年来,Tetzl 每天都在使用 Formlabs 打印机进行打印,但新增打印机难免会遇到困难。而 Form 4 并非如此-Tetzl 在不到 30 分钟的时间内就完成了拆箱和首次打印。

“主要是即插即用,非常简单。操作和其他所有 Formlabs 系统一样简单易用,99% 的情况下我知道肯定会打印成功。而另外的 1%,我知道我可以自己解决,当天就能成功。拥有这种可靠性真是太好了。”

Matt Tetzl,Black Diamond 原型制造经理

虽然可靠性可以简化集成过程,但速度才是影响 Black Diamond 树脂打印机利用率的最大因素。一个为头灯设计透镜的项目已经在以极快的速度推进中;设计师们每天都需要进行新的迭代。Form 4 则进一步加快了项目进度。“我们在一天内完成了三次迭代,以便在下午开会前获得三种不同的部件。” 作为一个为多个设计部门提供服务的内部服务机构,Tetzl 一直能够保证 24 小时交付。而现在,他已经能够超越这一预期水平。“Form 4 弥补了这一差距,我们实现了当天交付。”

虽然设计师们对于在产品开发过程中有所取舍(尺寸或易包装性、轻质或强度)已经习以为常,但 Form 4 却在不降低尺寸精度的情况下加快了开发速度。“我们需要部件与最初的 CAD 设计相匹配,能够顺利与装配配合,并能打印出紧密结合在一起的多件式模具。Grey Resin V5 模具的配合度非常完美,”Tetzl 说道。

Grey Resin V5 的疲劳测试和表面光洁度

Grey Resin V5 可以承受相当大的力,甚至可以承受 250 万次的测试周期。能够快速生产用于验证周期的部件意味着 Black Diamond 可以尝试新的想法,而不必冒着赶工期的风险。

对于 Black Diamond 的登山杖来说,疲劳测试结果必须超越其他公司所谓的极限,而 Grey Resin V5 可以应对这一挑战。Tetzl 在 Form 4 上使用 Grey Resin V5 打印了固定装置,用于固定控制可折叠登山杖伸缩操作的按钮组件。然后对登山杖进行模拟疲劳测试:使用定制夹具一次又一次地以相当大的力将按钮推到外壳上。即使以相当大的力进行了大量测试,新树脂配方的耐用性还是给 Tetzl 留下了深刻印象,他说:“每次循环 55 磅,我们完成了 250 万次循环,部件没有出现任何磨损或变形”。

速度、尺寸精度和表面光洁度的提高有助于 Tetzl 满足 Black Diamond 设计团队日益增长的 SLA 部件需求。Form 4 可以帮助团队进行更彻底的迭代,几乎消除了过去等待打印所需的时间,因此他们可以尽早、频繁地进行功能测试,从而达到最佳效果。

restor3d 使用 Form 4B 推进医疗器械开发

从医疗器械和患者专用手术导板的开发到牙科器具,Form 4B 为拯救生命的手术带来了速度和准确性。

医疗器械的开发和制造需要严格的质量控制。restor3d 是一家医疗器械领先企业,专注于利用增材制造技术为患者提供特定的解决方案,其先进的聚合物增材制造技术用于制造现成的和患者专用的手术器械。增材制造经理 Elena Tercheria 专门从事聚合物生产,她及其团队通过 3D 打印机制造聚合物。

Tercheria 主要使用的 3D 打印机机组包括 Form 3、Form 3+ 和 Form 3B 3D 打印机,她发送的打印任务中约 90% 均使用聚合物,即外科医生在 X 光下可以看到的特殊配方树脂。使用 Form 3/B/+ 和竞品打印机多年后,她对 Form 4B 的初印象就是打印速度。

“打印速度的提高给我们留下了最深刻的印象。在八年的增材制造经验中,我从未见过 SLA 设备能以如此快的速度打印部件。几乎每次成型,Form 4B 的速度都更快。”

Elena Tercheria,restor3D 增材制造经理

与准备手术的外科医生合作时,灵活性是关键。在意外需要更换部件、增加副本,甚至在最后一刻重新设计的情况下,“[Form 4B] 的加速成型将帮助我们更灵活地进行恢复手术操作。” 此外,“我们热衷于提高时间估算的准确性。只要机器在混合每一层的同时还能大幅缩短成型时间,这就非常强大了。” 最初,restor3d 团队预计树脂混合频率会影响成型时间,但打印始终“在几乎与报价完全一致的时间内完成。这十分重要,因为我们将能够可靠地提前计划和安排机器的可用性。”

在考虑速度时,后处理是了解总周转时间的关键因素。随着 Form 4/4B 的推出,Form Wash 和 Form Cure 也进行了更新。Tercheria 表示:“Form Wash 的改进非常大:叶轮尺寸加大从而可以更好地搅拌溶剂,去除部件上残留的未固化树脂。在公司内部,新型 Form Wash 广受好评。”

表面光洁度最大程度地减少了后处理的需要,节省了时间并提高了生产精度。用于 Form 4/4B 的树脂经过重新配制,打印质量得以提高。“实话实话,几乎没有任何层线,侧壁外观非常光滑,几乎看不出是采用 3D 打印制成的”,Tercheria 说道。

Form 4B 可以在医疗环境中打印生物相容性树脂。从医疗器械和患者专用手术导板的开发到牙科器具,Form 4B 为拯救生命的手术带来了速度和准确性。

新一代工业级 3D 打印技术

Form 4 及 Form 4B 代表了立体光固化 3D 打印技术的新发展,建立在多年来突破性的硬件、软件和材料科学创新基础之上。

Form 4 为专业级 3D 打印技术设定了新标准。通过将最多样化的材料库与功能强大的新型打印引擎相结合,Form 4 打印机将创造力和生产率提升到了全新水平。

迭代速度提高 3 倍,每天可进行多次迭代,从而探索每一个可能性。大批量生产始终如一的部件,无需担心停机或可靠性问题。承接更多工作量,响应更多要求,从而提高整个组织的生产率。

凭借快两到四倍的打印速度、增大 30% 的成型体积、无与伦比的可靠性和精度以及业内最严格的质量工程流程,Formlabs 客户可以利用 Form 4 实现无限可能。