二次成型和嵌件成型容易混淆。这不难理解,因为这两种工艺都属于注射成型,且用于制造结构相似的部件。但在深入了解之后,您就会发现嵌件成型和二次成型实际上截然不同,且各具优势。

无论是制作嵌入式电子产品还是使日常工具变得更易于抓握,二次成型和嵌件成型均可提供众多优势;但要充分利用这些优势,您必须对这些制造方法的独特之处有所了解。

请继续阅读以便了解:

-

二次成型和嵌件成型的基础知识

-

如何确定何时使用哪种制造方法

-

二次成型和嵌件成型的常用用途

-

如何使用这些工艺制作原型

-

如何使用 3D 打印模具制作嵌件成型原型

用于产品设计的硅胶成型

下载本篇报告了解 OXO、 Tinta Crayons 以及 Dame Products 的案例研究,其中说明了用于产品设计的硅胶成型有三种不同的方法,包括二次成型和嵌件成型。

什么是二次成型?

二次成型是一种多步注射成型工艺,需要用两种或多种成分以彼此为基础逐步成型。二次成型有时也称为双射成型,因为该工艺分成两个步骤进行。

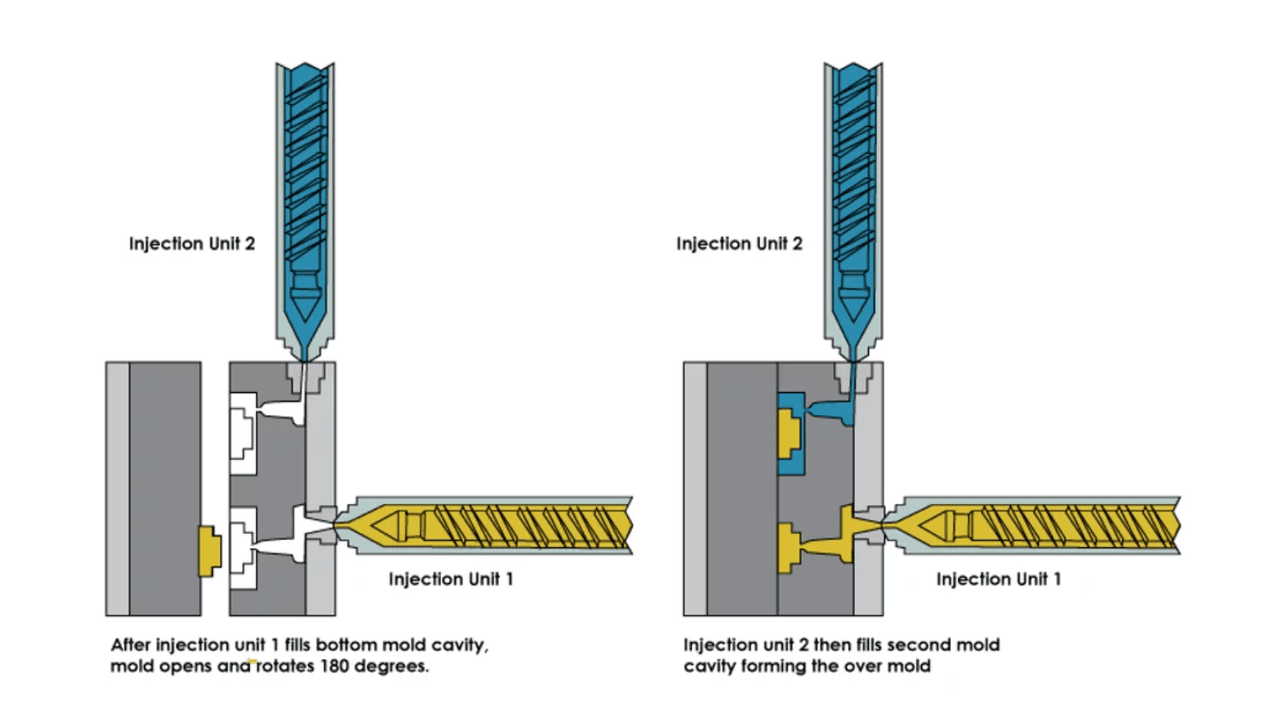

两步式二次成型工艺。 (图片来源)

首先,使基体成分(又称为基材)成型并进行固化。二次成型基材通常由塑料制成。然后,第二层材料直接在第一层的顶部成型,从而形成一体式部件。二次成型通常用于制造带有橡胶把手的塑料部件。例如,利用二次成型制作牙刷的过程中包括两次注射,第一层是形成塑料把手的基层,而第二层则是橡胶(使牙刷防滑易握)。

二次成型的常用材料

二次成型可使用的材料种类繁多,包括:

-

ABS(丙烯腈丁二烯苯乙烯)

-

HDPE(高密度聚乙烯)

-

PEEK(聚醚醚酮)

-

尼龙(聚酰胺)

-

PC(聚碳酸酯)

-

PE(聚乙烯)

-

PEI(聚醚酰亚胺)

-

PBTR(聚对苯二甲酸丁二酯)

-

PMMA(丙烯酸)

-

POM(聚甲醛)

-

PP(聚丙烯)

-

SI(硅胶)

-

TPE(热塑性弹性体)

-

TPU(热塑性聚氨酯)

-

TPR(热塑性橡胶)

二次成型的优势与局限性

二次成型具有很多优势。支持相对简便地制造包含多种材料和/或颜色的产品。其他制造方法需要将部件转移到完全不同的模具或机器中,与此相比,二次成型的工时更短(因此成本更低)。二次成型采用逐步叠加的方式制造部件,减少了产品的装配需求,因此可实现更为坚固耐用的整体设计。

对于大型生产和/或具有多种颜色和多层设计的产品,二次成型通常是最佳制造方案,但有一些限制需要注意。与注射成型类似,二次成型的前期成本过高。该工艺使用金属制造和修正模具,既费时又昂贵,而且双射注射成型机的操作十分复杂。这意味着用户需要生产大量部件来分散这些成本。

专业提示:3D 打印部件或模具用于二次成型可以在原型制作阶段节省大量时间和资金。

什么是嵌件成型?

嵌件成型是注射成型的另一种形式,其中第二个部件在基材上成型。嵌件成型和二次成型的不同之处在于嵌件成型使用预制基材(底座或内部组件)完成成型过程。将预制部件(通常在完全不同的工厂生产或从另一家公司采购)插入模具中,然后在其周围形成第二层。

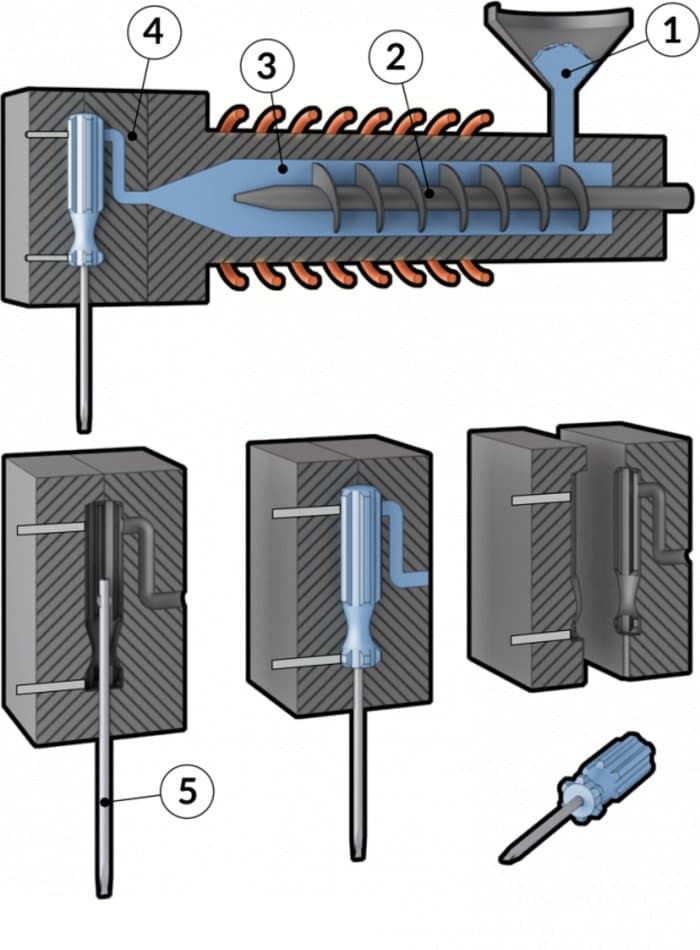

螺丝刀的嵌件成型过程图示。 (图片来源)

嵌件成型常用于在金属层顶部添加一层塑料,例如在金属螺丝刀上添加一个塑料把手。您也可以利用嵌件成型工艺制造保温管、电线以及其他类似产品,或是将电子产品嵌入塑料中。

使用 3D 打印模具完成小批量快速注射成型

有关在注射成型工艺中使用 3D 打印模具以减少成本和周转时间的指南,以及 Braskem、Holimake 和 Novusr Application 的真实案例研究,请下载我们的白皮书。

嵌件成型的常用材料

您同样可以使用在前一节列出的二次成型常用(热塑性)塑料,用于形成嵌件成型中的外层或顶层。

嵌件成型的优势与局限性

与二次成型类似,嵌件成型可用于制造无需组装的坚固部件,但可用材料种类繁多。例如,您可以用塑料外壳保护计算机芯片或电线。也许嵌入成型最令人印象深刻的优势是可用于制作救生医疗器械和植入体的塑料外壳(可消毒)。

但是嵌入成型的局限性与二次成型相似。如果不使用 3D 打印机进行测试生产,那么原型制作会是一个挑战。模具形状必须十分精确,因为基材通常需要在模具内停留,以便形成最终产品。

如何确定二次成型还是嵌件成型更适合您的项目

将此表格用作指南,以决定哪种制造工艺更适合您的项目:

在以下情况中,选择二次成型:

-

您的成品零件由热塑性塑料和/或橡胶制成。

-

您的最终设计包括多层、多种材料(仅限于上述所列)和/或多种颜色。

-

您会制作基材和第二层。

-

您的成品零件不需要拆开或拆卸。

在以下情况中,选择嵌件成型:

-

您使用预制基材。

-

您的基材由金属、电线或计算机化部件制成。

-

您希望成品部件为一体式部件。

行业先驱们不断地调整制造方法,因此这些规则也有例外,但是在决定使用哪种工艺时,可以选择从查阅上述清单开始。请记住,这两种制造方法也可以共同使用。

Google 的 ATAP 团队搭配使用二次成型和嵌件成型生产了穿戴式设备。该设备开始只是一块布满元件的 PCB。将 PCB 封装在低压成型系统中,即可将其转变为一块塑料。这种 PCB 和柔性电线共同组成电子子组件,然后在热塑性聚氨酯 (TPU) 和硅橡胶的混合物中进行二次成型。接下来对 PCBA 执行最后的二次成型步骤。

二次成型和嵌件成型的应用

制造商使用二次成型和嵌件成型生产的产品广泛用于各行各业。下文为一些示例,其中的产品通常通过其中一种工艺或两者结合制作而成。

消费品

环顾家中,您可能会发现有多种塑料物品都属于多种颜色的一体式部件。可以确信,这些产品均系使用二次成型工艺制作而成。这种热门制造工艺可用于制作任何物品,从保龄球和儿童游戏块,到储物箱和塑料容器都不在话下。

牙刷、手机壳和 U 盘通常都需要使用二次成型和/或嵌件成型进行制作。二次成型可用于制作各种双色塑料家具,例如踏凳或休闲椅。GPS 装置和导航设备的塑料外壳通常需要结合二次成型和嵌件成型两种工艺来进行制作。

汽车行业

嵌件成型通常用于制作电子传感器、齿轮、紧固件以及其他由金属和塑料或橡胶材料制成的汽车零件。二次成型则用于制作结实的双色内部组件,如车门和仪表板、把手、旋钮以及各种控制器。某些马达和电池在制造过程中也会采用嵌件成型工艺。

医疗行业

因为相比电子和计算机组件,塑料较易于消毒,所以医疗行业十分依赖嵌件成型和二次成型部件。通常该行业需要采用嵌件成型工艺对除颤器、医疗用线和电线进行塑料封装,这样既可以保护脆弱的内部组件,也可以使成品设备更易于清洁使用。

起搏器等需要植入人体内部的医疗器械,一般会使用嵌件成型工艺进行制作。制造工厂也会用嵌件成型来生产各种用于内窥成像的相机设备,例如应用于内窥镜和结肠镜检查的设备。

电器行业

嵌件成型制成的橡胶外层能够使电线变得更加安全,在某些情况下还具有防水效果。制造商经常会在电线组件外部覆盖一层橡胶,以提高耳机和计算机充电器等产品在使用过程中的安全性。有时他们需要将多根电线封装在一层橡胶内,有时则需要将电线分开并用蓝色和红色等对比色加以区分。

美容行业

该行业经常用二次成型和嵌件成型工艺使化妆品包装更具吸引力。借助这两种工艺,设计师能够制作材质独特且颜色多样的定制包装。散粉瓶、化妆刷和香水瓶等产品均可以使用二次成型/嵌件成型进行制作。

Kenzo 采用二次成型工艺制作的香水瓶。 (图片来源)

使用二次成型、嵌件成型和 3D 打印制作原型

原型制作是产品开发过程中的一个关键环节。产品设计师和工程师需要针对设计概念展开测试,并针对先前从未使用过的设计元素进行故障排查。但这样做的缺点是原型制作成本高昂,且周期极短。如果依赖外部资源来生产组件,又会耗费大量的时间。

一些世界一流的创新企业将二次成型和嵌件成型等制造工艺与 3D 打印技术相结合,成功攻克了与原型制作有关的各类难题。

通过将 3D 打印和嵌件成型相结合,Google Advanced Technology and Projects (ATAP) 实验室的设计师们将成本削减了 10 万美元以上,并将测试周期从三周缩短为三天。Google ATAP 的团队发现,通过对测试部件进行 3D 打印,他们无需继续使用由供应商寄来的昂贵电子部件,从而可以有效节省时间和成本,而这只是企业搭配使用 3D 打印和其他制造方法的多种方式之一。

在工厂进行初始工具调整的过程中,Google ATAP 团队使用了 3D 打印替代品或替代部件,以代替利用二次成型来制造电子子组件的方式

Dame Products 是一家总部位于布鲁克林的初创公司,专门负责为健康和保健行业设计产品。他们使用硅胶嵌件成型来封装客户测试原型的内部硬件。Dame Products 产品系列采用了复杂的人体工程学几何结构,并完全封装在一层色彩鲜明且对皮肤无害的硅胶中。

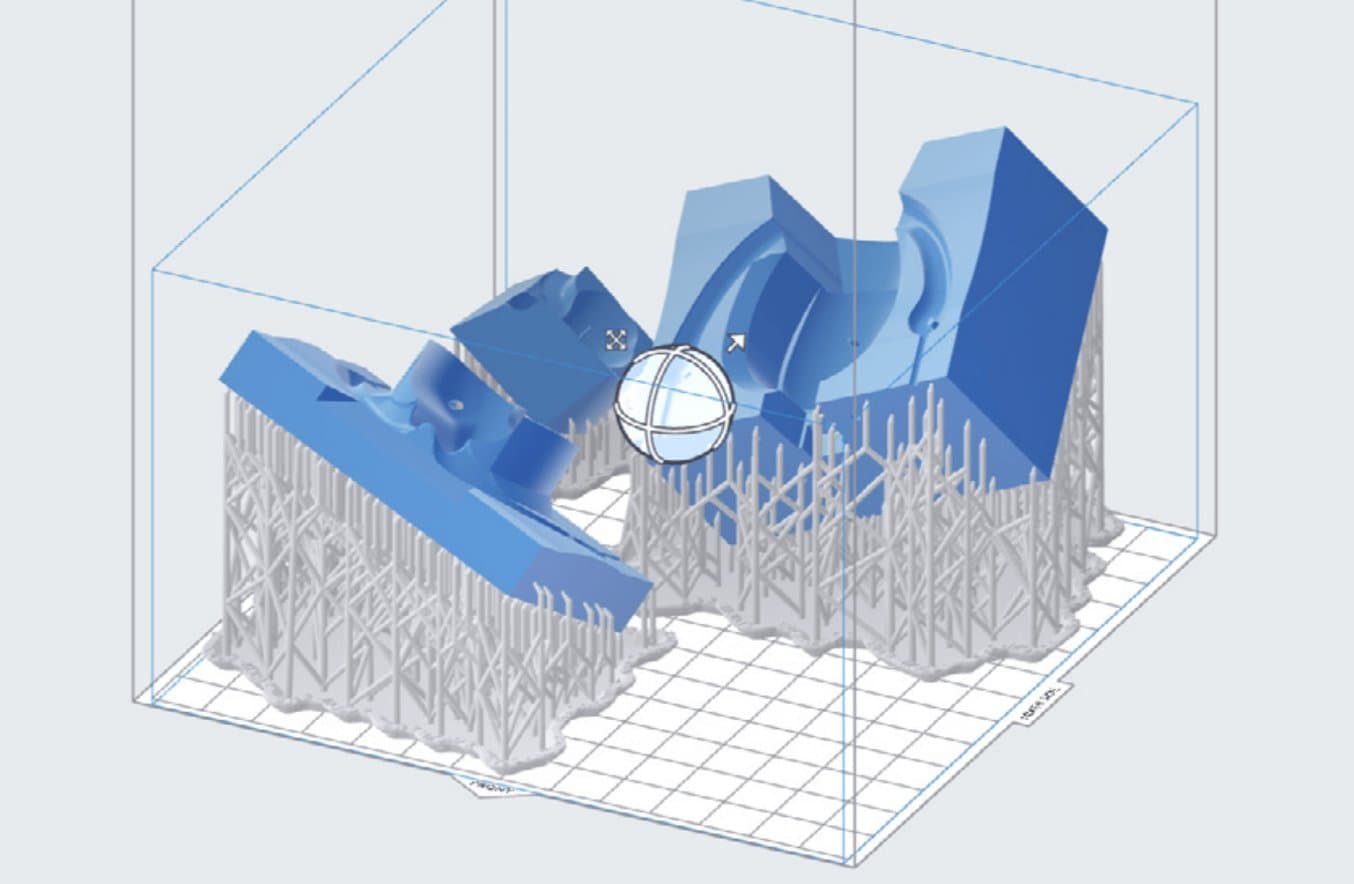

工程师可以通过旋转三或四个 SLA 打印模具,在一天内制造出数十个嵌件和二次成型设备的原型。在一个原型的硅橡胶正在固化时,下一个原型即可脱模并准备进行下一次填充;脱模后原型的后处理和清洁将并行进行。原型硬件返回公司后,需要对测试设备进行漂白并去除薄硅胶层,而内部硬件则可以在新的测试原型中重新使用。

想要在 24 小时之内获得注射成型部件吗?小批量注射成型 101

在本次网络研讨会中,我们将向您展示如何在注射成型过程中使用立体光固化 (SLA) 3D 打印模具来降低成本、缩短周转时间并提高上市产品质量。

使用 3D 打印模具进行嵌件成型的分步指南

您可以利用以下使用指南在硅胶中封装一片硬件。在此示例中,我们会将 3D 打印与嵌件成型相结合。

所需材料和设备:

-

Formlabs 抹刀和平口剪钳

-

两份医用级 RTV 液态硅胶:建议硬度为 20-40 Shore A

-

注射器

-

环氧树脂盒

-

环氧树脂喷枪

-

混合喷嘴

-

搅拌棒

-

C 形夹

-

待封装的硬件(自选)

可选材料和设备:

-

硅胶染料

-

凡士林

-

振动源

-

强力胶带

分步方法:

1. 采用 Formlabs Clear Resin 打印多个模具:建议以 50μm 层高进行打印。对部件进行定向,确保关键的内表面上无支撑标记。

2. 清洗、固化模具并去除支撑:使用 IPA 彻底清洗部件,直至部件表面无粘性为止。建议将 Clear Resin 在 60℃ 条件下固化 15 分钟。这有助于抛光模具外表面,从而实现高度透明效果。

3. 在进行嵌件成型前需至少提前一小时准备好硅胶:使用单独的注射器向环氧树脂盒的每一侧(A 或 B)填充液体。将其直立放置并使硅胶缓慢排气至少一小时或最多一天。(可选)向树脂盒 A 或 B 侧添加染料并充分混合。

4. 涂抹脱模剂(可选):使用小漆刷在模具内表面涂抹薄薄的一层凡士林。这种硅胶二次成型技术也可以不使用脱模剂。

5. 内部硬件定向:在模具上使用定位销帮助固定硬件。

6. 合模并用手压实:从模具外部检查硬件位置和对齐情况。如果硬件未对齐,请重复步骤 5 和 6。

7. 夹紧模具:沿“拉伸方向”或垂直于主分型线的方向开始夹紧模具。因为夹紧模具时可能会导致内部硬件移动,所以最好再次检查一下对齐情况。在夹紧前用强力胶带对模具边缘进行密封,有助于在制作 RTV 模具时减少材料渗漏和溢料。

8. 组装环氧树脂喷枪:将树脂盒插入枪内并拧上混合喷嘴。在此步骤中,从喷嘴尖端稍微挤出一点液体将有助于适当混合。

9. 向模具中注射硅胶:将混合喷嘴尖端插入模具开口处,并轻轻扣动扳机。观察硅胶液体在模具中的流动情况,并继续泵入硅胶直至其充满模具,同时有硅胶从所有气孔中排出为止。如果在停止注射后仍有硅胶进入模具,则是因为气泡正在沉降或有材料在分型线处渗出。您可能需要在初始填充完成后,再进行数次注入。在填充后,将振动装置(例如手持磨砂机)放置在模具表面,以促使气泡排出。

10. 等待硅胶固化:查看硅胶使用说明,以了解建议固化时间。此时适合执行修剪工作。

11. 原型脱模:首先修剪掉模具外部的多余硅胶。然后使用 Formlabs 抹刀或平头螺丝刀将模具撬开。请注意模具气孔处形成的细硅胶串。分别对其进行耐心修剪,从模具上除去硅胶串,并从硬件上取下硅胶。在完全取出物体前修剪掉这些溢料将会很有帮助。

12. 对原型进行修剪、后处理和清洁:最好使用 Formlabs 平口剪钳或锋利的刀片来去除溢料。如果有气泡在表面上形成空洞,则可以额外涂抹液态硅胶加以修补并使其固化。应先按照工业专用指南清洁原型,然后再使用测试仪器进行处理。

模具可以多次重复使用,但是可能需要使用别针或钻头等尖锐物体来清除气孔。

了解有关制造和原型制作的更多提示和想法

您是否有兴趣了解更多的成型最佳实践?我们的白皮书用于产品设计的硅胶成型将为您提供更多有关硅胶成型、嵌件成型、二次成型和压缩成型的建议和有效方法。