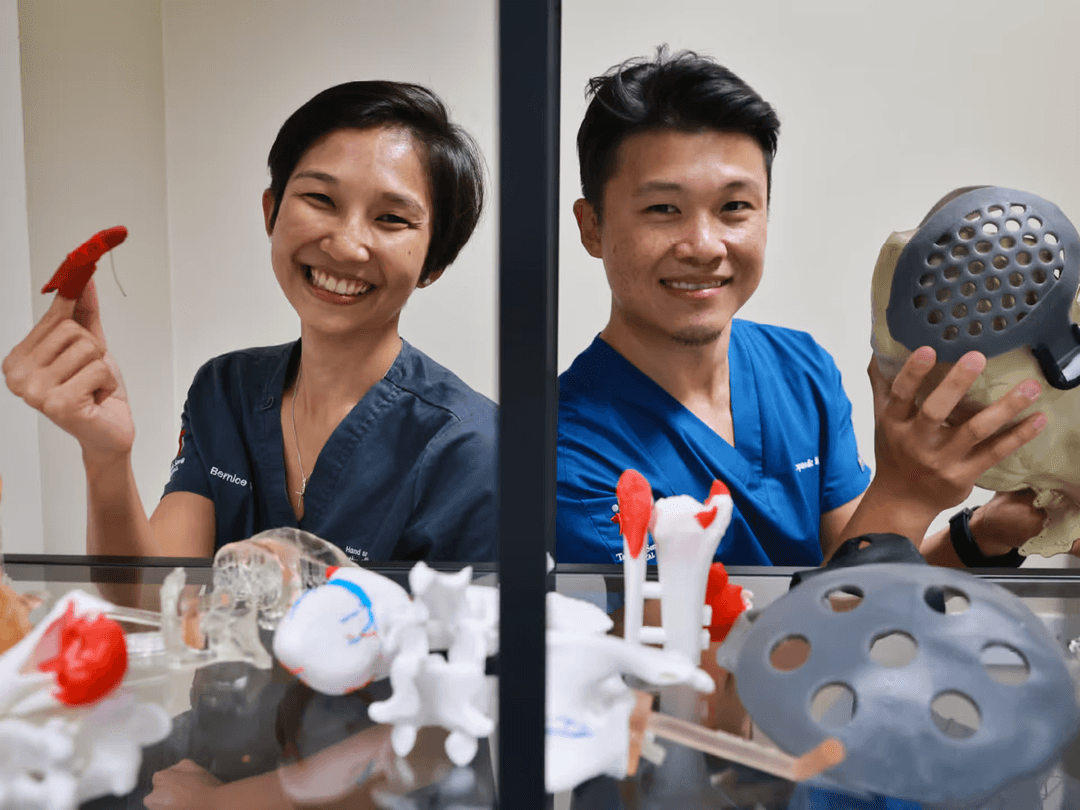

핏이 좋은 옷, 얼굴에 best-fit을 제공하는 보형물

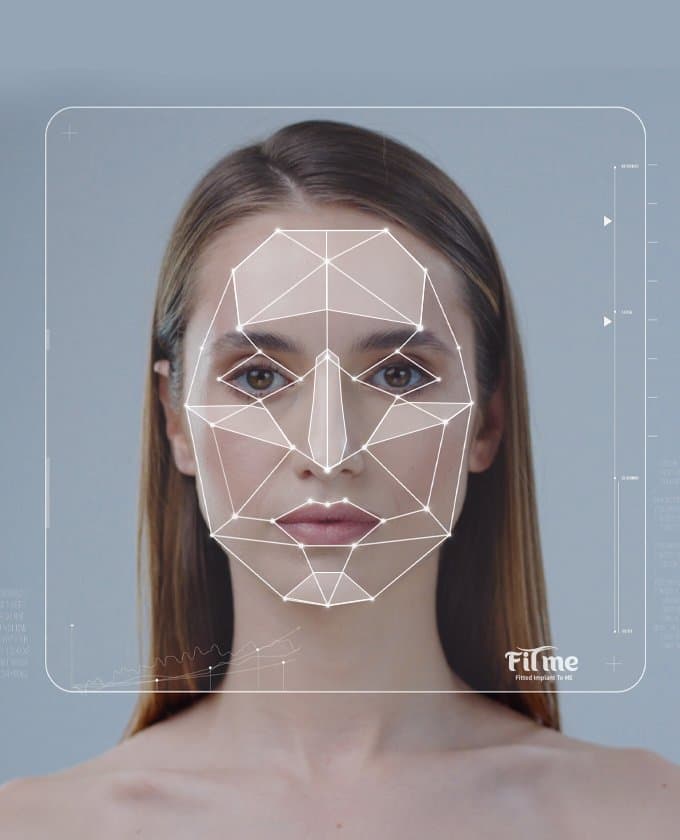

체형에 잘 맞고 보기 좋게 옷을 입었을 때, 사람들은 보통 “핏이 딱 맞는다”, “핏이 좋다” 라고 말합니다. 사이즈가 정해진 옷보다, 각자의 개성이 훨씬 다양하게 드러나는 얼굴에는 더욱 자신에게 잘 맞는 ‘핏’이 중요한데요. 핏미(FITme)는 그렇게 모두의 ‘얼굴 핏’을 찾아주는 맞춤형 실리콘 보형물 토탈 솔루션을 제공하는 회사입니다. 아래에서는 어떤 계기로 핏미의 주요 사업인 맞춤형 실리콘 보형물 솔루션을 진행하게 되었는지, 이 사업을 진행하기 위해 어떤 기술을 활용하는지 살펴보도록 하겠습니다.

딱 맞지 않으면 생기는 부작용

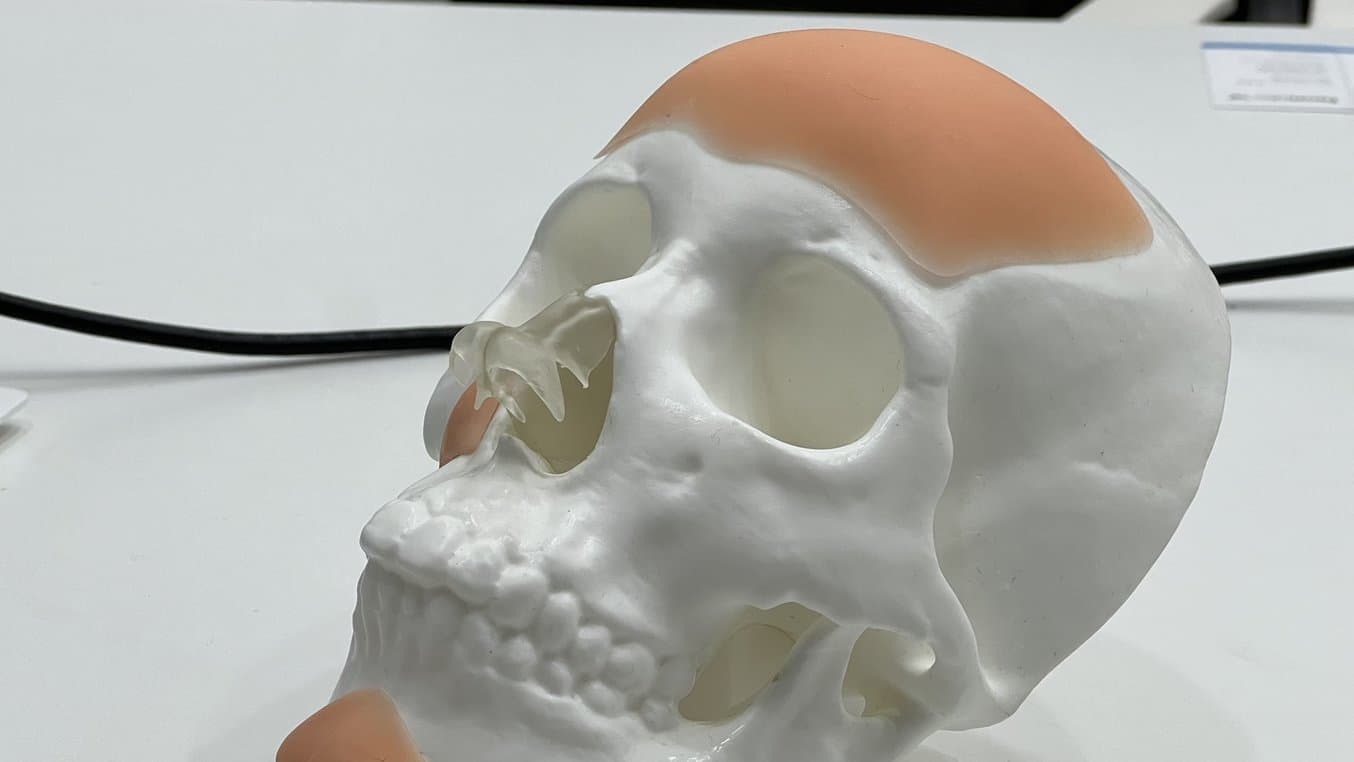

과거에는 성형할 때 의료진의 상담을 받고, 실리콘 보형물을 선택했습니다. 이 보형물의 종류만 해도 수백 가지는 되는데요. 그 다음엔 수술하며 보형물을 다듬는 과정, 카빙(Carving)을 합니다. 그래도 사람의 얼굴에 넣고 신체와 직접 접촉해야 하니까 이렇게 종류도 많고 어려운 수술 과정도 거치는 것이죠. 그렇지만 눈대중으로 보면서 직접 카빙(Carving)을 하다보니 아무리 수술을 잘해도 문제점이 생기지 않을 수가 없습니다. 이 보형물이 휘거나 이동하고, 데드 스페이스 (Dead Space)라고 불리는 환자 해부학구조와 보형물 사이의 갭 부분에 피가 고이고 염증이 생기기도 합니다.

One size fits no one.

보형물 기성품이 아무리 종류가 다양해도, 결국 환자의 해부학형상을 고려하지 않은 정해진 보형물을 삽입하는 이상 모두의 얼굴엔 맞지 않을 수 있습니다. 이런 문제점을 인식한 핏미는 한 가지 모토를 정합니다. One size fits no one, 하나의 사이즈로는 아무도 맞출 수 없다. 핏미는 이러한 모토 아래 3D 프린팅 기술을 도입합니다. 앞서 기존 성형수술 과정이 ‘상담 → 보형물 선택 → 수술’ 이 세 단계 프로세스로 진행된다고 말씀드렸습니다. 3D 프린터를 활용한 핏미의 수술 프로세스는 더 정교해졌습니다. 먼저 CT촬영 후 상담을 하고, 환자를 3D로 재현합니다. 이를 바탕으로 맞춤형 보형물을 디자인 하고, 3D 프린팅을 활용해 보형물을 제작 및 수술을 하게 됩니다.

3D 프린터에도 여러 제조사가 있는데, 핏미가 선택한 건 폼랩(Formlabs)의 Form 3+, Form 3B+, Form 3L입니다. 레이저 기반인 광경화성 수지 조형 방식(SLA) 3D 프린터 전문 기업인 폼랩은 핏미처럼 맞춤형 보형물을 만들 때 딱 맞을 기술을 보여주는데요. 소재 대비 프로세스와 파라미터 등을 다양하게 제공하며, 표면이나 퀄리티에 있어 완벽한 출력물을 자랑하는 3D 프린터입니다.

연평균 258% 성장, 700% 이상의 생산성

맞춤형 보형물 솔루션 핏미는 폼랩을 선택 후, 2018년 이후 매출이 연평균 258%씩 성장하며 눈에 띄는 결과를 보여줍니다. 현재 핏미는 국내 맞춤형 실리콘 보형물 업계 1위이며, 맞춤형 실리콘 보형물에 대해 국내 최초로 FDA/KFDA 허가를 받기도 했습니다.

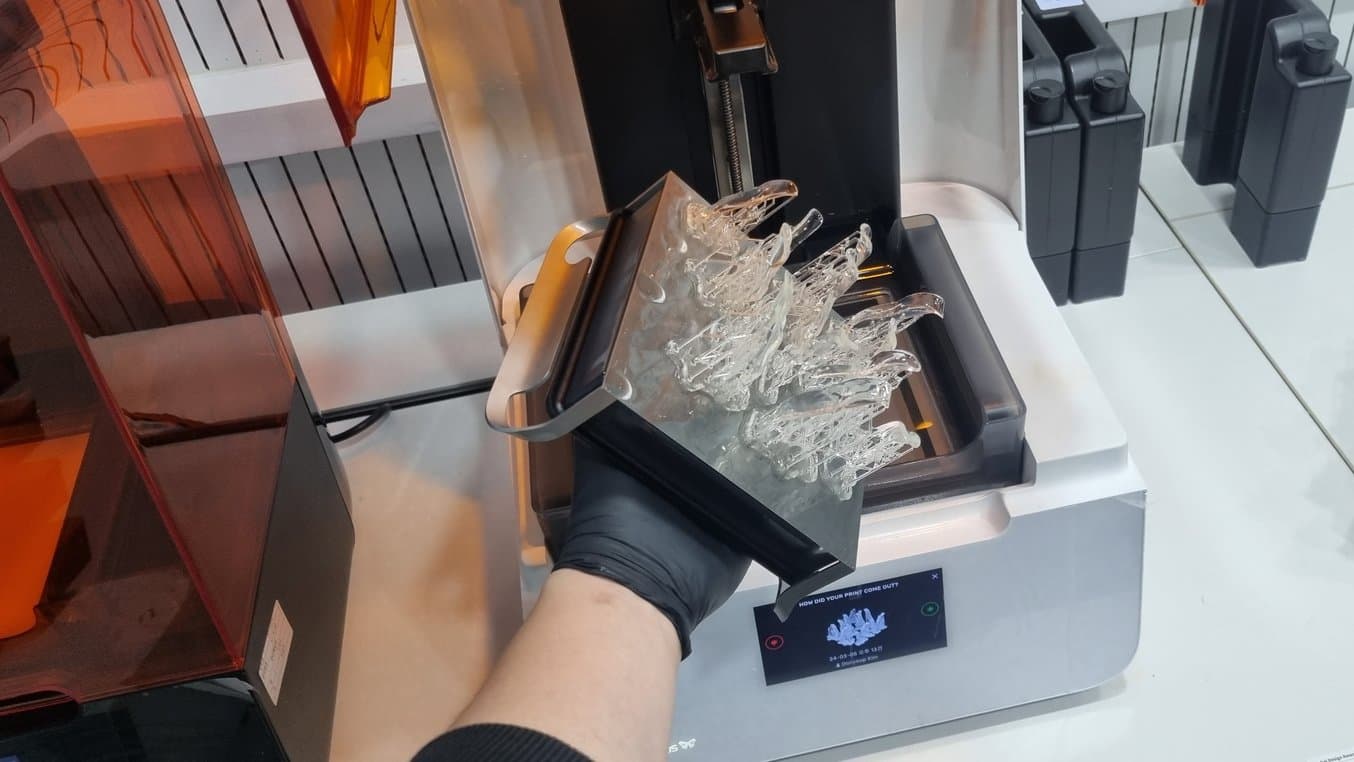

핏미가 이러한 성과를 이루기까지 폼랩의 ‘Form 3L’이 든든하게 뒷받침 되었습니다. 먼저 보형물 몰드 연구 제조공정에서는 높은 온도를 견디는 고내열성 재료가 필요합니다. 폼랩의 고온 레진이 열변형 온도 218도라 연구에 적합하며, Form 3L을 이용하면 한 번에 많은 파트도 제작 가능합니다. 핏미가 분석한 결과를 폼랩 3D 프린터로 출력하여, 환자에게 가장 알맞는 보형물이 제작되는 것이죠.

신체와 직접 닿는 보형물이라 ‘표면’이 중요하고, 최적의 보형물을 만들기 위한 자료가 계속 필요한데요. Form 3L이 이러한 요구 조건 또한 만족 시켜줍니다. Form 3L로 프린팅한 모형은 레진 3D 프린팅 특유의 매끈함 덕분에, 핏미도 표면의 퀄리티에는 전혀 불만없이 활용 중이라고 합니다. 폼랩은 제품을 만드는 자체 뿐 아니라 이후에도 꾸준히 많은 이점을 제공합니다. 전용 소프트웨어를 통한 자동 서포터 생성, 후처리와 세척 솔루션, 본사에서 출장을 와 교육 및 기술을 지원합니다. 폼랩사에서 여러 종류의 재료를 함께 제공해주기도 하죠. Form 3+, Form 3B+, Form 3L덕분에 핏미는 700% 이상의 생산성 증가 효과를 보여주었습니다.

Build Platform 2의 특허받은 '신속 분리' 기능으로 빌드에서 출력물을 신속하고 안전하게 분리합니다.

생체적합성 소재로 출력이 가능한 의료용 SLA 3D 프린터로 보형물을 프린팅합니다.

폼랩이 핏미에 딱 맞는 이유 3가지

폼랩의 기술이 핏미의 사업 분야와 어떻게 잘 맞는지 구체적으로 알아보겠습니다. 위에서 언급했다시피, 맞춤형 의료 기기 시장에서는 표면 정밀도가 정말 중요합니다. 그런데 가장 기본적인 3D 방식인 용융 적층 모델링(FDM) 3D 프린팅은 한 가지 문제점이 있습니다. 그건 바로 ‘Staircase Effect(계단 현상)’입니다. 말 그대로 3D 프린팅 결과물 표면이 계단처럼 울퉁불퉁해지는 현상입니다. 인체에 딱 들어맞아야 하는 보형물의 표면이 거칠고 정밀하지 못하면 환자에게 해로운 작용을 줄 수 있습니다. 폼랩은 FDM 방식이 아니라 광경화성 수지 조형 방식(SLA), 즉 레이저 기반입니다. 따라서 이런 계단 현상 없이 환자의 해부학 구조에 맞게 적절한 설계와 구현이 가능합니다.

두 번째로, 타사에 비해 3D 프린팅 재료가 다양합니다. 폼랩의 레진 중 HDT가(“heat deflection temperature” 내열온도 / 열 변형 온도) 높은 재료는 핏미 사출 조건과 잘 맞습니다. 폼랩 레진은 내열성 뿐만 아니라 구부러짐 없이 높은 하중을 견디고 표면이 매끄럽습니다. 산업 표준 또한 만족시키고 있습니다. 다른 SLA와 DLP 방식 3D프린터를 알아 봤지만 이 모든 요건을 충족하는 재료를 사용하는 건 폼랩이 유일했습니다.

마지막으로 폼랩은 지속적으로 신재료를 개발, 출시하고 있습니다. 같이 협력하는 3D 프린팅 제조사가 발전해야, 핏미 또한 제품 라인과 포트폴리오를 늘리며 함께 발맞춤 할 수 있습니다. 재료 개발을 하지 않는 3D 프린팅 제조사라면, 핏미도 포트폴리오를 늘리는데 장기적으로 한계에 부딪 합니다. 핏미는 제품 개발을 폼랩의 개발 및 출시 재료에 맞춰 제작하도록 방향을 잡고 있습니다. 결과적으로 폼랩이 곧 핏미의 신제품 계획에 청사진을 제공하는 셈입니다.

33.5 × 20 × 30 cm 대형 빌드 볼륨의 SLA 3D 프린터 Form 3L

소프트웨어로 3D 파일 준비부터, 3D 프린팅, 그리고 후처리까지 원활한 SLA 에코시스템

맞추니까 보이는 미래

핏미는 가톨릭대와 협업하여 성형외과 및 구강악안면외과 분야 인공지능 기반 맞춤 솔루션을 개발 중이고, 실리콘 외에도 생체적합성이 높은 재료도 연구 중입니다. 핏미는 글로벌 시장 진출 확대도 고려하고 있는데요. 현재 한국·일본·태국 등 약 6개국 130개 이상 병원에 납품 중인데, 이제 미국·남미·중동까지 시장 확대 계획입니다.

핏미는 3D 프린터 기술이 세상에 없었다면 애초에 실리콘 보형물 솔루션이라는 산업 자체를 하지 못했을 거라고 말합니다. 그렇다면 여전히 불편하고 위험한 보형물로 수술을 받는 사람들도 많았겠죠. 기술은 항상 사람을 위해, 사람을 향해 진화해야 하며 폼랩과 핏미가 이러한 신념을 함께 지켜나가고 있습니다.

이번 핏미의 사례는 폼랩 공인 파트너 '(주)쓰리디몬' 사의 고객사례입니다.

SLA 3D 프린팅 방식의 장점과 특징

Form 3+ 온라인 시연으로 SLA 방식 3D 프린팅 작동법과 기술의 원리를 알아보세요. 비용, 장점, 기술의 차이점 등, SLA 방식 3D 프린터 도입을 고려하실 때 참고하시기 좋은 핵심 포인트를 당 사의 김민서 엔지니어가 알려드리겠습니다.