air up 是一家总部位于慕尼黑的规模化公司,该公司利用名为鼻后嗅觉的原理,出售一款可以给水调味的饮用瓶,从而引领了全新的健康饮料趋势。

成立仅两年后,air up 就成功达成了 100 万客户的重要成就,到 2022 年 3 月,员工数已增加到 240 人左右。

3D 打印在食品安全级原型的开发过程中发挥了关键作用,既可直接打印原型,也可生产用于硅胶铸造的快速模具,为这家新兴的扩增企业节省了时间和成本,助力他们更快地进入市场。

在本次访谈中,该公司的五位创始人之一兼现任首席技术官 Tim Jäger 谈论了公司的理念、技术以及如何使用 Form 3 和 Form 3L 立体光固化 (SLA) 3D 打印机来创建精细的功能性原型,进而完善他们的设计。

神经科学与设计相结合

Tim Jäger 及其合伙创始人 Lena Jüngst 在攻读产品设计学士学位期间,便已计划打造有益于健康和可持续性的产品。这两个主题在当今社会中发挥着关键作用,是新产品在经济效益方面取得成功的重要因素。

糖尿病等疾病(通常由不健康的饮食习惯导致)尤其引起了他们的注意。糖尿病的一个主要病因是饮料中隐含的糖分,而消费者对此并不知情。

在与医生和患者的对话中,很明显的结论是,许多人完全不喜欢纯净水的味道,因此经常转而选择口味更浓厚的含糖饮料,例如苏打水和果汁。

怀着“让健康和可持续的生活方式成为最具吸引力的选择”的信念,Jäger 和 Jüngst 希望找到一种折中方案,吸引更多人喝水,甚至促使他们喝更多水。

“许多消费者不知道的是,实际上多达 80% 的味道并不是由嘴巴或舌头决定的,而是取决于我们的鼻子。也就是说,当品尝某种东西时,我们呼出的空气会起到关键作用,”Jäger 解释道。

air up 产品包括一个饮用系统和可提供各种风味的“胶囊”。

两人将这种现象称为鼻后嗅觉,并将其用于开发新饮用瓶的技术。通过瓶口的风味“胶囊”,在饮用时,富有香气的气泡进入口腔,经由我们的咽部到达嗅觉感受器。感受器负责将气味传递到大脑。由于“胶囊”的气味来自喉咙,我们的大脑会识别这种气味,但将其视为一种味觉。

这样,纯净水将能够吸引更多消费者,并且仍然健康且不含任何隐藏的添加糖分。

此外,根据用户的味觉,风味“胶囊”可以为至少 5 到 7 升水调味,这意味着可以减少 PET 一次性塑料瓶装水的浪费。

选择适当的原型制造方法

对于 Jäger 而言,长期以来,3D 打印技术一直是快速、经济高效地提出最终产品概念的关键工具。

在决定将学士论文的主题付诸实践后,Jäger 和 Jüngst 首先必须根据他们的需求选择合适的 3D 打印工艺来构建饮用瓶的第一个原型。

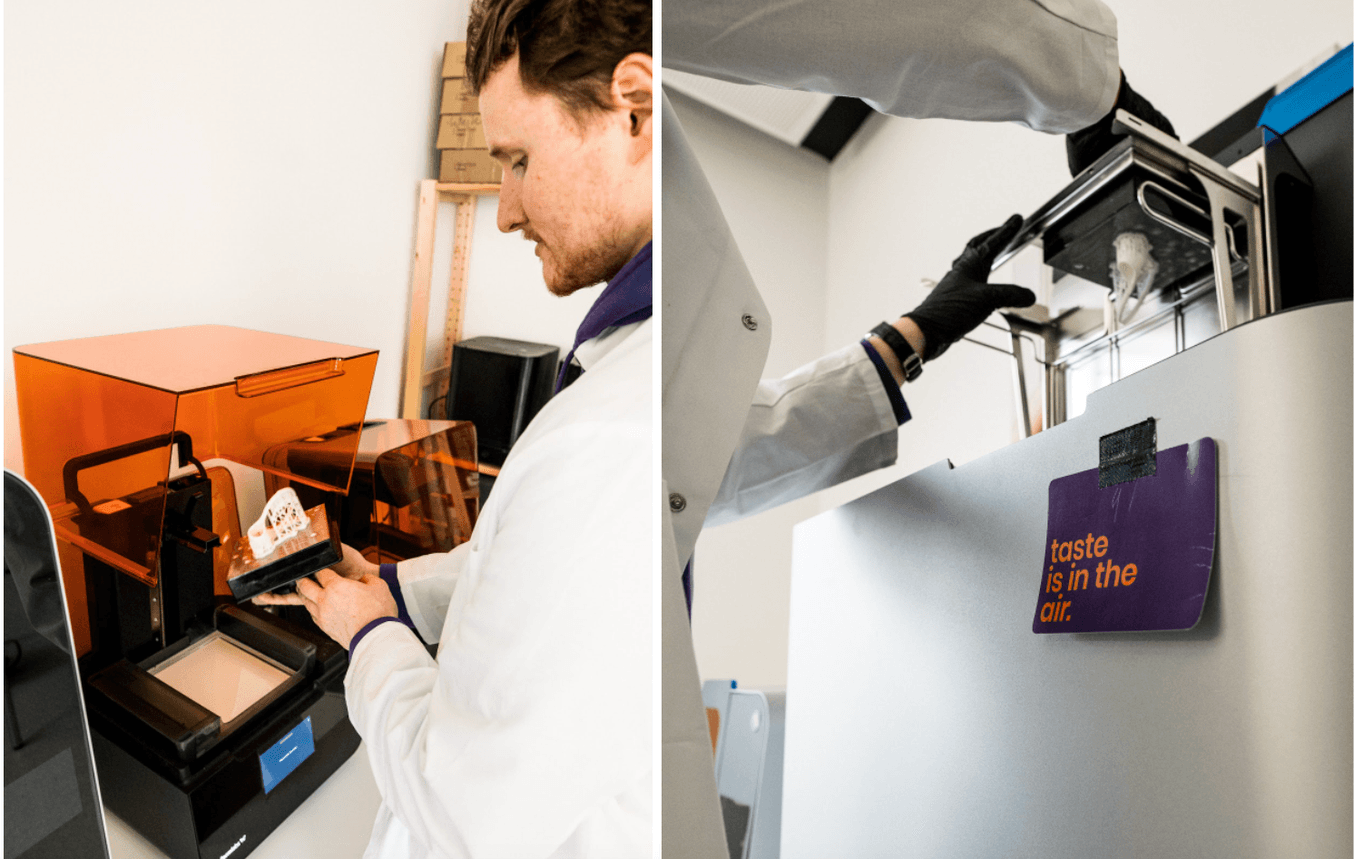

air up 的原型实验室配备了 Form 3L 大幅面 SLA 3D 打印机和 Form 3 桌面级打印机。

一项基本的原则是,用于制造原型的材料必须防水。

“当然,我们还需要密封的食品安全级部件。在 3D 打印过程中,制作食品安全级部件尤为困难。3D 打印快速模具制作可以帮助我更快地制造出质量更高的食品安全级部件,” Jäger 说道。

快速模具制作将 3D 打印模具与注射成型、热压成型和硅胶铸造等传统制造工艺相结合。这使得 Jäger 及其团队可以使用硅胶,而这种材料恰好也是用于生产最终消费品的材料。这也意味着在保证经济效益的同时,可以灵活快速地对原型进行设计更改。

打印完成后,使用 Form Wash L 清洗 White Resin 原型。

该创始团队与 Formlabs 合作伙伴 Beta2Shape 建立了密切的合作关系,后者利用他们在 3D 打印方面丰富的专业知识为这个年轻的团队提供了专业建议和指导,使其得以在开发过程的第一阶段大幅提高生产力。

air up 的创始人首先购买了 Form 2,然后在产品开发阶段使用 Form 3 和 Form 3L 进一步扩展了打印能力。

除了硅胶铸造的复杂瓶口外,Formlabs SLA 3D 打印机还用于打印其他部件,包括生产“胶囊”结构和吸管的原型。

“3D 打印方法最令人激动的一点是,我们能够节省大量的时间。现在,我在 24 小时内就能完成一次完整的系列转换。”

Tim Jäger

如今,Beta2Shape 仍在为这家扩增企业提供技术支持,帮助他们进一步扩展 3D 打印专业知识,开展有关快速模具制作和快速原型制造的新项目。

使用硅胶铸造制造食品安全级原型

为了让消费者通过鼻后嗅觉来享受纯粹而多样的饮用乐趣,瓶口和风味“胶囊”在设计上必须满足特殊要求。

Jäger 这样描述自己的解决方案:“我使用 3D 打印创建了一个模具,然后将硅胶倒入其中。我尝试了数百种不同的情况,每次都能够使用最终材料成功迭代原型。”

得益于 3D 打印模具和硅胶铸造,Jäger 可以在细节和尺寸精度方面都保持高度精确,不会浪费宝贵的时间。

“Formlabs 的技术帮助我们实现了快速模具制作。熔融沉积成型 (FDM) 无法达到这样的精度,”Jäger 说道。

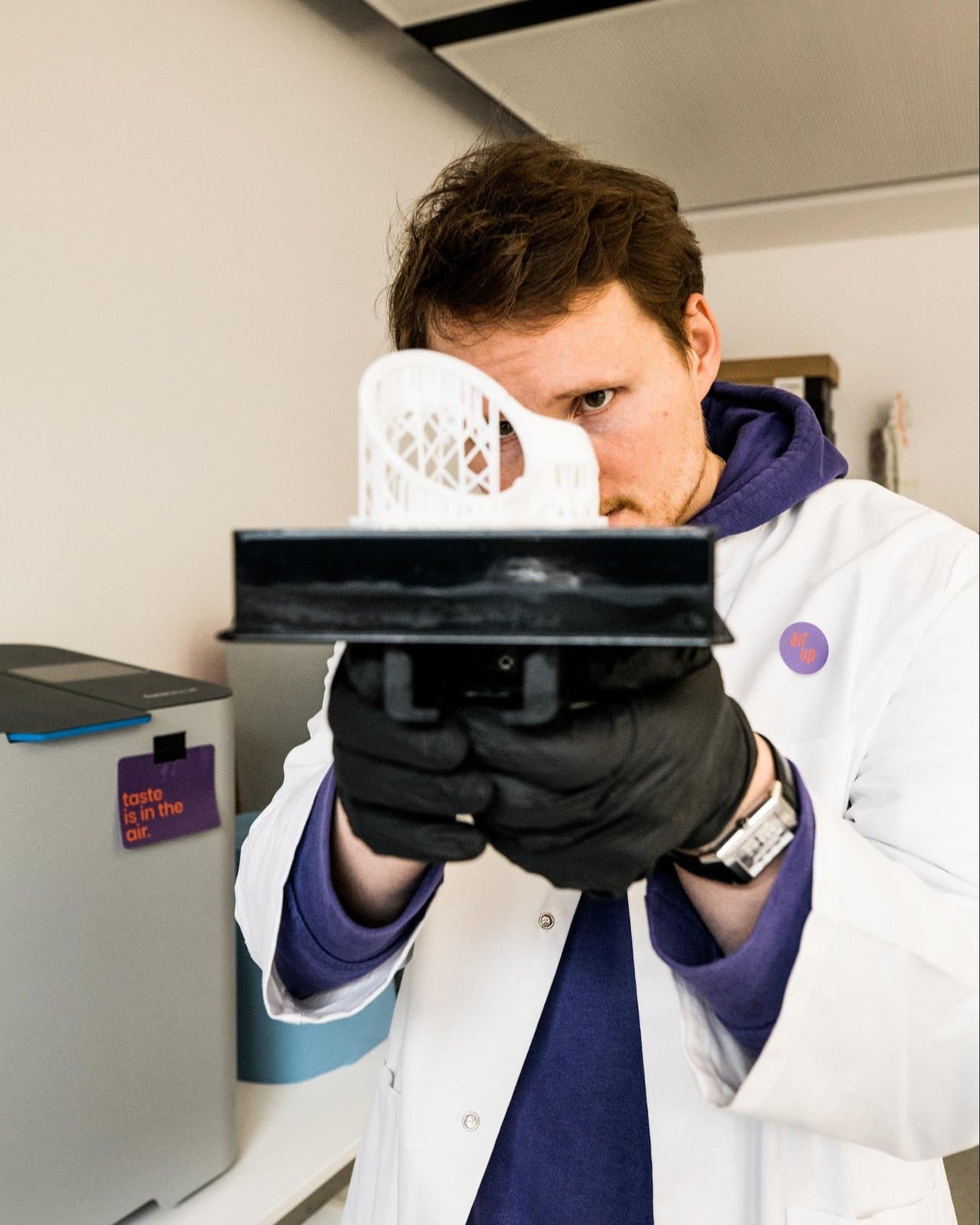

使用 White Resin 制作的 3D 打印原型部件。

在原型制造过程中,air up 选择的材料主要是 White Resin,因为该材料几乎适用于各种情况,特别是在设计过程的初始阶段。牙科树脂系列中的生物相容性树脂和 Model Resin 有时也会用于快速原型制造。

避免机械化设计

Jäger 表示:“我们想做的不是建造一家机器工厂,而是真正地将权力交到设计师手中。”

Formlabs 3D 打印机操作简单,这意味着设计师能够根据自己的设计制作原型,随后立即对其进行测试,并轻松做出更改。

Jäger 还强调了 3D 打印机在设计过程中的重要性。“很多人往往会低估 3D 打印机的能力,只有在拿到打印机后,设计师才会发现它有多么的强大,因为它能够开辟一个全新的领域,”Jäger 说道。

此外,Jäger 还对使用内部 3D 打印机快速制作的模具和外包制造的硅胶铸造原型进行了定量比较。快速模具制作的迭代过程需要 24 小时,材料成本约为 17 美元。相比之下,外包流程需要四个星期,大约需要 20000 美元。

“[使用 3D 打印快速制作的模具],我们能够避免很多错误,更快地得到用于发布的最终版本。”

Tim Jäger

使用 3D 打印进行快速模具制作

购入 Form 3 和 Form 3L 后,air up 能够通过快速模具制作完成大部分产品的开发过程。内部迭代和原型测试不仅为这家总部位于慕尼黑的公司节省了时间和成本,还使其能够不断提高产品质量。

除了 air up 所用的硅胶成型技术外,其他快速模具制作方法,如热压成型和使用 SLA 打印模具的注射成型同样行之有效。