SLA 3D 프린팅으로 제작하는 데스크톱 밀리플루이딕스

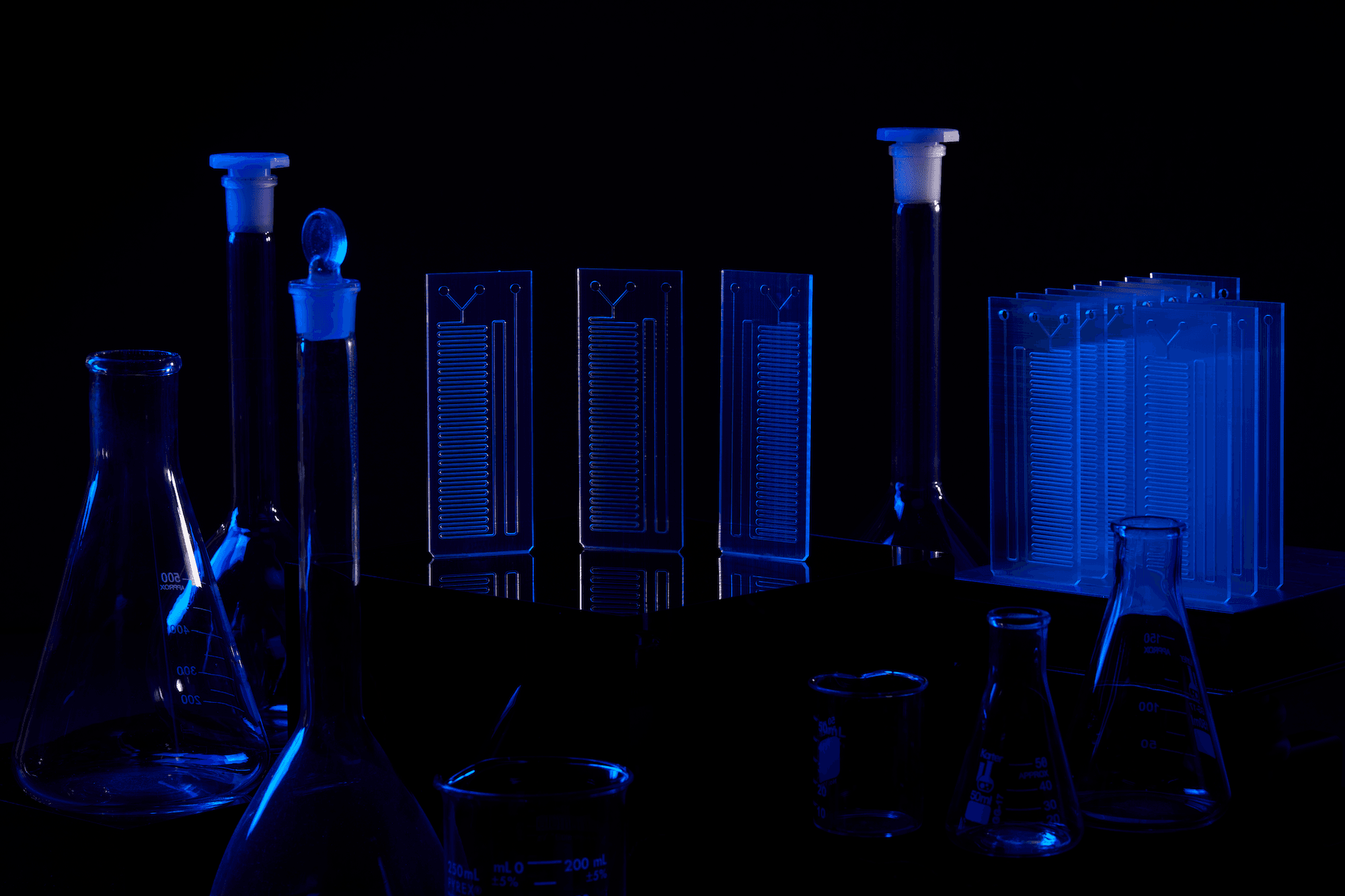

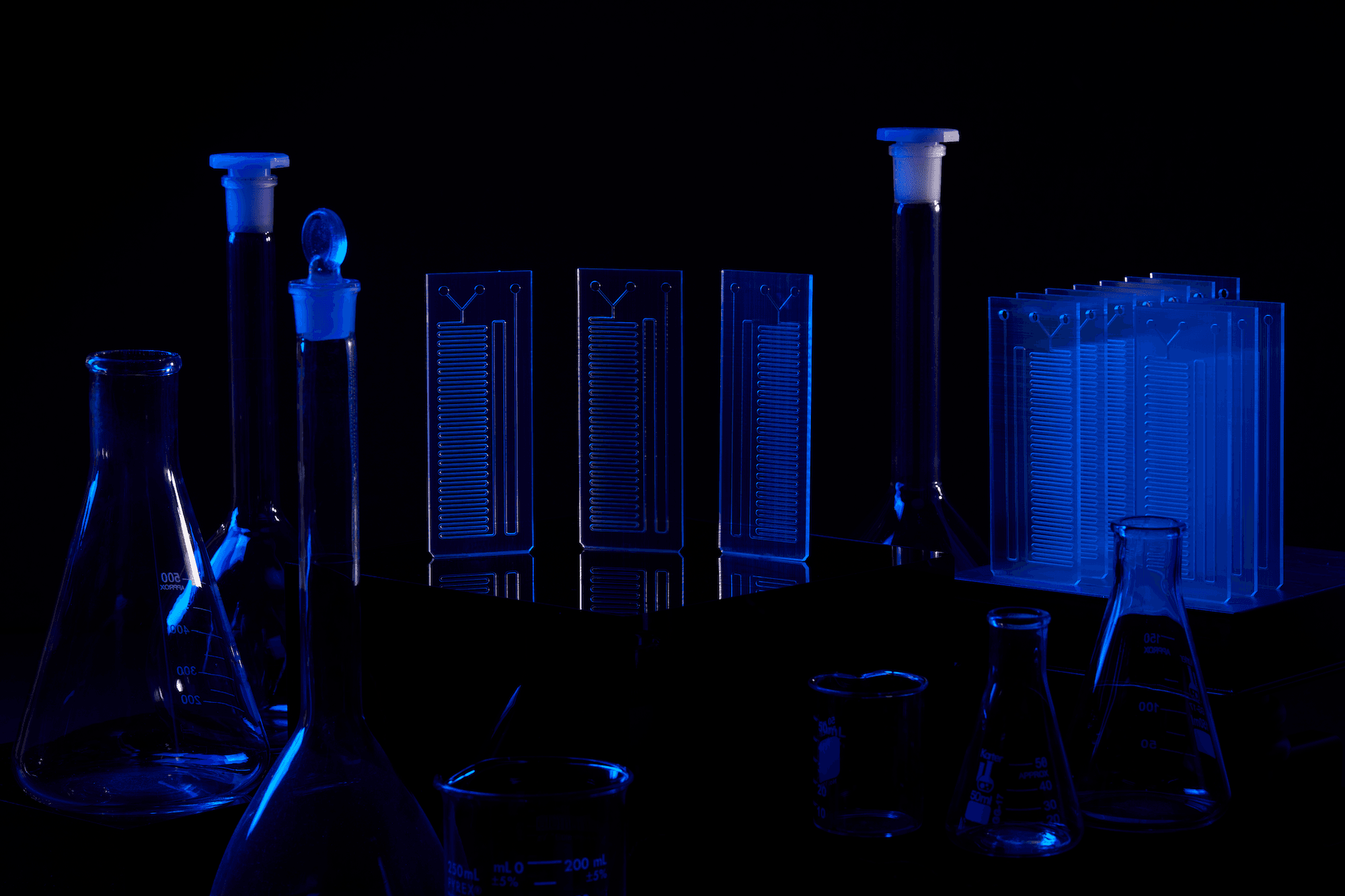

This report delves into the implementation of millifluidic geometries using stereolithography (SLA) 3D printing. SLA printing enables chip geometries not possible with traditional lithographic techniques, which rely on laminated layers of 2D devices. 3D printed chips offer improved performance, while reducing the cost of customized design. Read on to learn best practices for fabricating millifluidic chips in-house on the Form 4 SLA 3D printer, with example prints and test results. The report outlines best practices, design considerations, and unique applications.

SLA 3D 프린팅으로 제작하는 데스크톱 밀리플루이딕스

This report delves into the implementation of millifluidic geometries using stereolithography (SLA) 3D printing. SLA printing enables chip geometries not possible with traditional lithographic techniques, which rely on laminated layers of 2D devices. 3D printed chips offer improved performance, while reducing the cost of customized design. Read on to learn best practices for fabricating millifluidic chips in-house on the Form 4 SLA 3D printer, with example prints and test results. The report outlines best practices, design considerations, and unique applications.

서론

높은 정확도와 수밀성 파트 생산 능력을 갖춘 레진 3D 프린터는 밀리플루이딕으로 알려진 소형화된 유체 수송 시스템을 제작하는 새로운 방식의 선두에 서 있습니다. 이는 실험 과학 장비 내에서 유체 혼합과 현탁액 형태의 물질 분리 외에도 다양한 기타 기능을 효율적으로 수행하도록 설계한 네트워크 채널이 포함된 정교한 칩이며 직경이 1mm보다 작습니다. 밀리플루이딕 칩의 응용 분야는 바이오기술, 화학 공학, 제약 공학입니다. 이런 점 덕분에 밀리플루이딕 칩은 차세대 과학자와 의사를 교육하는 교육 기관의 필수 요소가 되었습니다.

전 세계적으로 밀리플루이딕 채널은 대개 2.5D 패턴으로 유리판 위에 홈을 선택적으로 식각하는 리소그래피 마스킹 기술로 제조합니다. 이런 공정을 이용한 밀리플루이딕 설계의 맞춤형 제조 아웃소싱은 비용이 많이 들기 쉬워 언제나 경제적이거나 시간 효율적인 방법은 아닙니다. 이때 적층 제조가 기능적인 주문형 밀리플루이딕 칩을 신속하게 제작할 수 있는 솔루션이 될 수 있습니다. 복잡도에 따른 비용 상승 없이 맞춤형 칩을 일반형 칩에 드는 비용과 동일한 비용으로 제작할 수 있습니다. Formlabs의 SLA 3D 프린터를 이용하면 필요할 때 단 몇 시간 안에 칩을 제작할 수 있고 대량 구매와 배송 시간을 고민할 필요가 없습니다.

Formlabs의 레진 라이브러리에는 다양한 분야에서 사용할 수 있는 구체적인 소재 솔루션이 있어 생체적합성, 내열성, 광학적 투과성을 갖춘 다양한 레진으로 밀리플루이딕 기술을 구현할 수 있습니다.

마이크로플루이딕스는 이러한 응용 분야에 사용되는 또 다른 용어이지만, 이 보고서에서 다루는 것보다 작은 크기의 채널을 의미합니다.

상담 예약하기

저희 3D 프린팅 전문가와의 1:1 상담하시면 귀사의 비즈니스에 적합한 솔루션을 결정하고 ROI 분석, 테스트 프린트 외 다양한 것을 받아보실 수 있습니다.

SLA 3D 프린팅을 이용한 밀리플루이딕스

칩 제작 소재가 갖춰야 할 중요한 특성

밀리플루이딕 워크플로를 구현한 분야 전반을 통틀어 칩에 사용되는 소재에는 실험을 유용하게 진행하는 데 필요한 특정 물성이 있습니다.

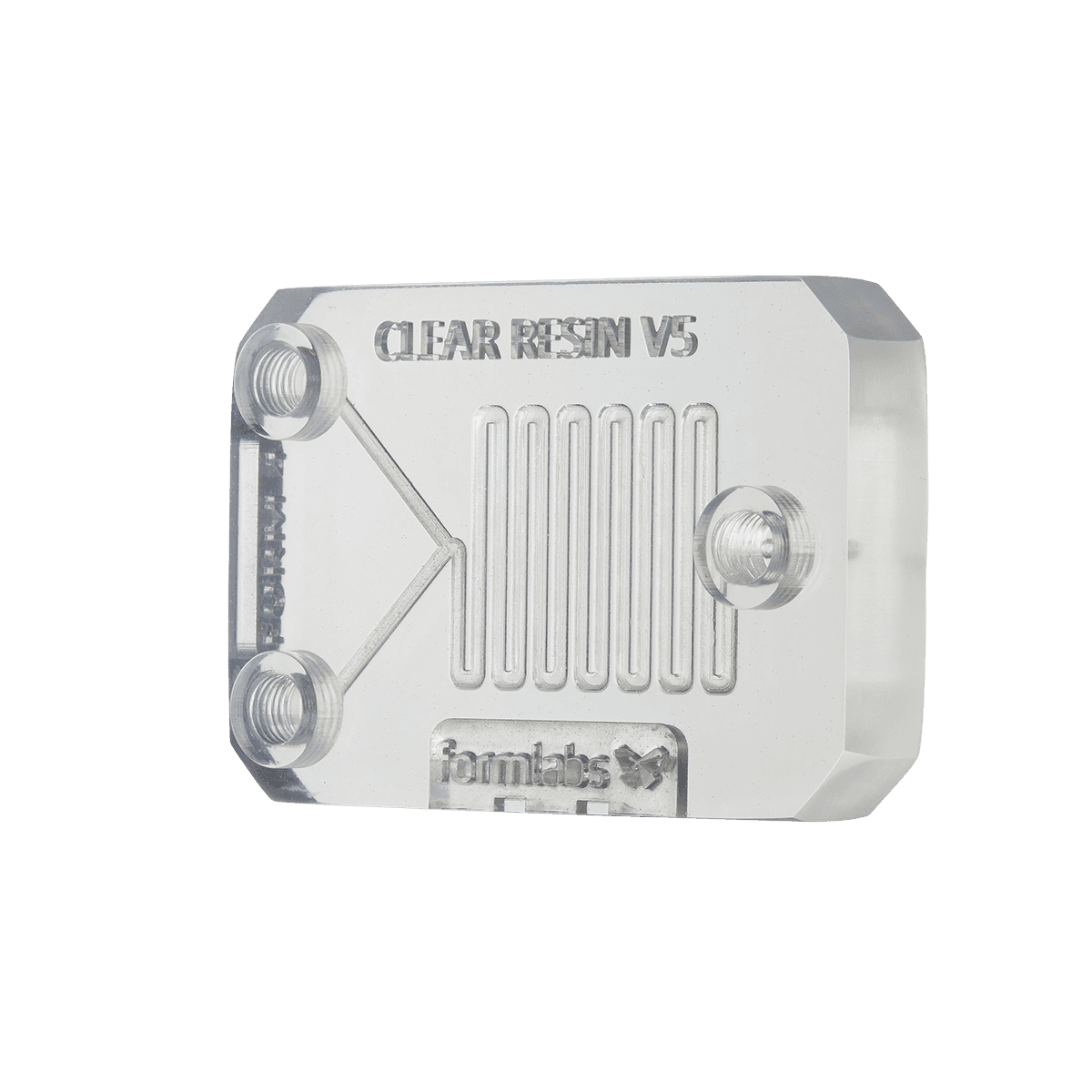

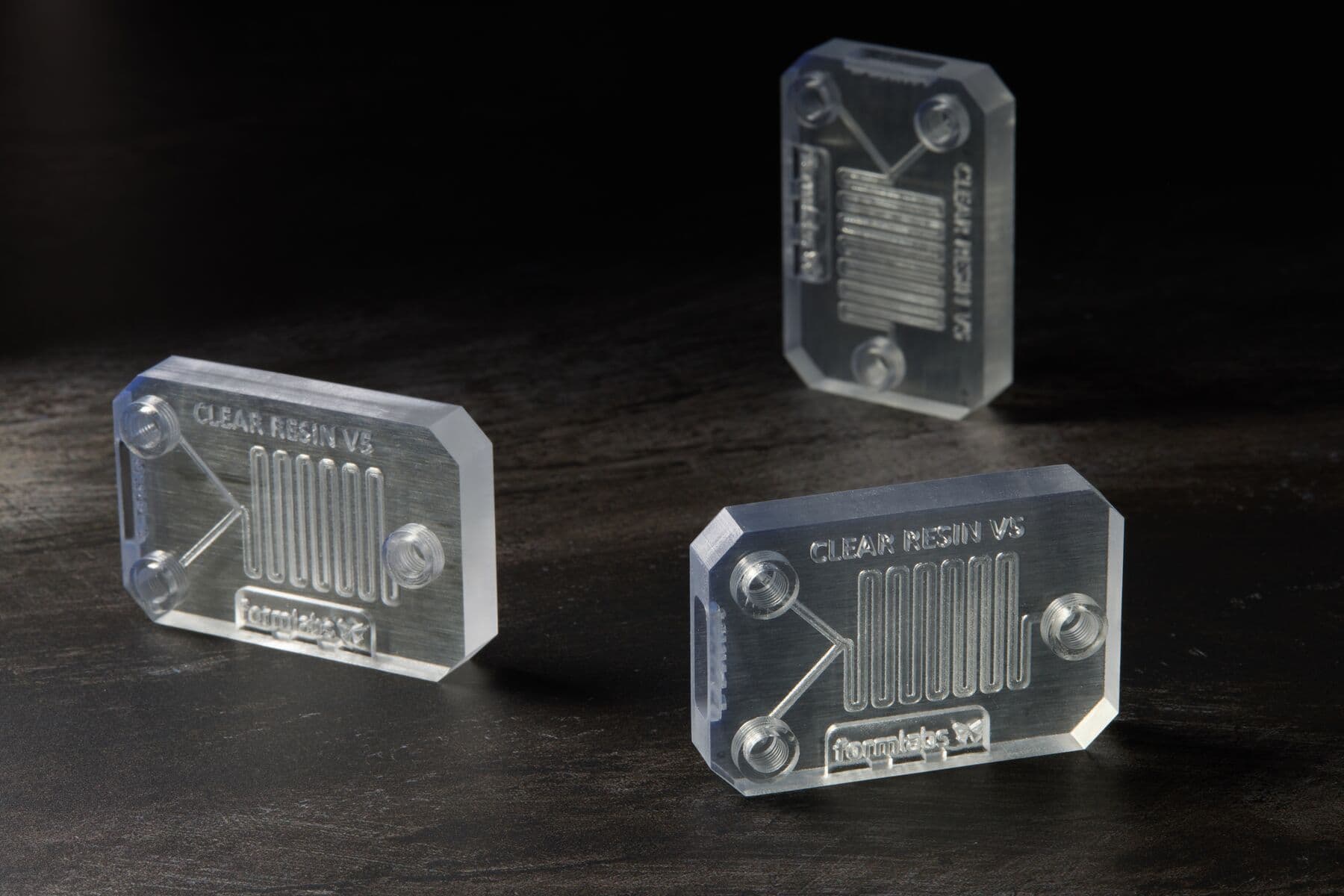

- 광학적 투과성은 유체 거동과 채널의 성능을 시각적으로 확인하고 평가하는 데 필요합니다. 소재는 내부적으로 광학적으로 투과성이 있어야 하며 표면은 쉽게 연마할 수 있어야 합니다. Form 4 시리즈 3D 프린터 는 Clear Resin으로 놀라운 반투명 파트를 프린트하여 믹싱 채널에 대한 가시성을 보장합니다.

- 생체적합성은 생물학과 의학에서 중요한 요인이며 여기서 칩은 비활성이며 무독성이어야 합니다. BioMed Clear Resin은 Formlabs의 3D 프린터로 출력하여 미세유체 칩에 사용할 수 있는 생체 적합성 투명 소재입니다.

- 고정밀도는 서브밀리미터 규모의 채널을 칩에 표현하는 데 필요합니다. 3D 프린팅 기술 중 일부 유형과 심지어 저가형 SLA 프린터 중에서도 서브밀리미터 규모의 채널을 프린팅하기 어려운 경우가 많습니다. Formlabs의 SLA 프린터같이 그런 작업이 가능한 장비조차도 채널이 막혀서 경화되지 않게 하는 데는 프린팅 방향이 핵심적인 역할을 합니다.

- 인성이 표준 하드웨어 커넥터를 탈착할 수 있을 만큼 커야 합니다. 유체 연구를 수행하기 위한 수십 가지의 시스템과 플랫폼이 존재하며, 이는 곧 수십 가지의 어댑터와 커넥터도 존재한다는 의미입니다. 실험 장치에 사용된 커넥터에 맞는 칩을 반드시 구매하는 일은 까다롭고 사용할 수 있는 칩에 잠재적인 한계마저 생깁니다. 사용할 칩을 자체 프린팅하면 커넥터를 설계할 수 있고 어떻게 설계하더라도 시스템에 잘 들어맞게 됩니다.

광학 선명도는 Form 4 시리즈 3D 프린터 및 Clear Resin 등 특정 레진을 사용하는 특정 프린터에서 달성할 수 있습니다.

3D 프린팅 칩 제작의 장점

적층 제조에는 기존 칩 생산 방법보다 우수한 장점이 무수히 많습니다. 첫 번째이자 가장 중요한 장점은 인하우스 3D 프린팅과 관련된 비용 절감입니다. 맞춤형 밀리플루이딕 칩을 구매하면 대개 엄청난 비용이 발생하며 프로토타입을 손에 넣기까지만 해도 최대 2개월이 걸릴 수 있습니다. 대신 광경화성 수지 조형 방식 3D 프린터를 사용하면 필요한 형상을 실험실에서 바로 프린트하여 몇 달이 아닌 몇 시간 안에 준비할 수 있습니다.

기본 기능을 갖춘 표준 식각 유리 밀리플루이딕 칩은 비용이 $70 이상 들 수 있습니다. 그렇지만, 3D 프린팅을 이용하면 훨씬 저렴해지는 사례가 많습니다. 24.86mL의 Clear Resin을 사용하면 Form 4로 ~1시간 20분(크기 및 방향에 따라 다름)에 하나의 밀리유체 칩을 프린트할 수 있습니다. 더 얇고 작은 파트의 경우 프린팅 시간이 더욱 단축됩니다.

|

기술 방식 |

파트당 비용 |

리드 타임 |

|

SLA |

~$2* |

후처리 포함 2시간 미만 |

|

리소그래피 |

$73.75 |

2일 이상 |

*Clear Resin V5를 사용하는 경우 파트당 재료 비용입니다. 대량 재료 가격 책정이 가능하며 파트당 비용을 절감할 수 있습니다.

고정밀 파트를 프린팅해도 신뢰도는 99%

밀리플루이드 칩은 정밀도가 필요합니다. Form 4는 빌드 플랫폼 전체에서 일관성을 유지하면서 ±0.15%의 XY 치수 공차를 가진 파트로 50µm XY 해상도를 제공합니다.

신뢰할 수 있는 생산 방법을 통해 필요한 일정과 사양에 맞춰 밀리플루이드 칩을 생산할 수 있습니다. 프린팅에 실패하면 업무에 차질이 생겨 시간과 리소스가 낭비될 수 있습니다. 제품 테스트 분야의 독립적인 글로벌 리더가 실시한 테스트에서 Form 4의 프린트 성공률은 98.7%로 측정된 반면, 테스트에 사용된 벤치마크 프린터의 실패율은 Form 4의 10배에서 20배에 달했습니다. 파트를 수작업 없이 안정적이고 정확하게 프린트해야 하는 전문가에게는 신뢰성이 중요한데, Form 4를 사용하면 레진 및 소모품, 시간, 노동력은 물론 골치 아픈 마감 기한을 놓치지 않고 절약할 수 있습니다.

파트 테스트 결과

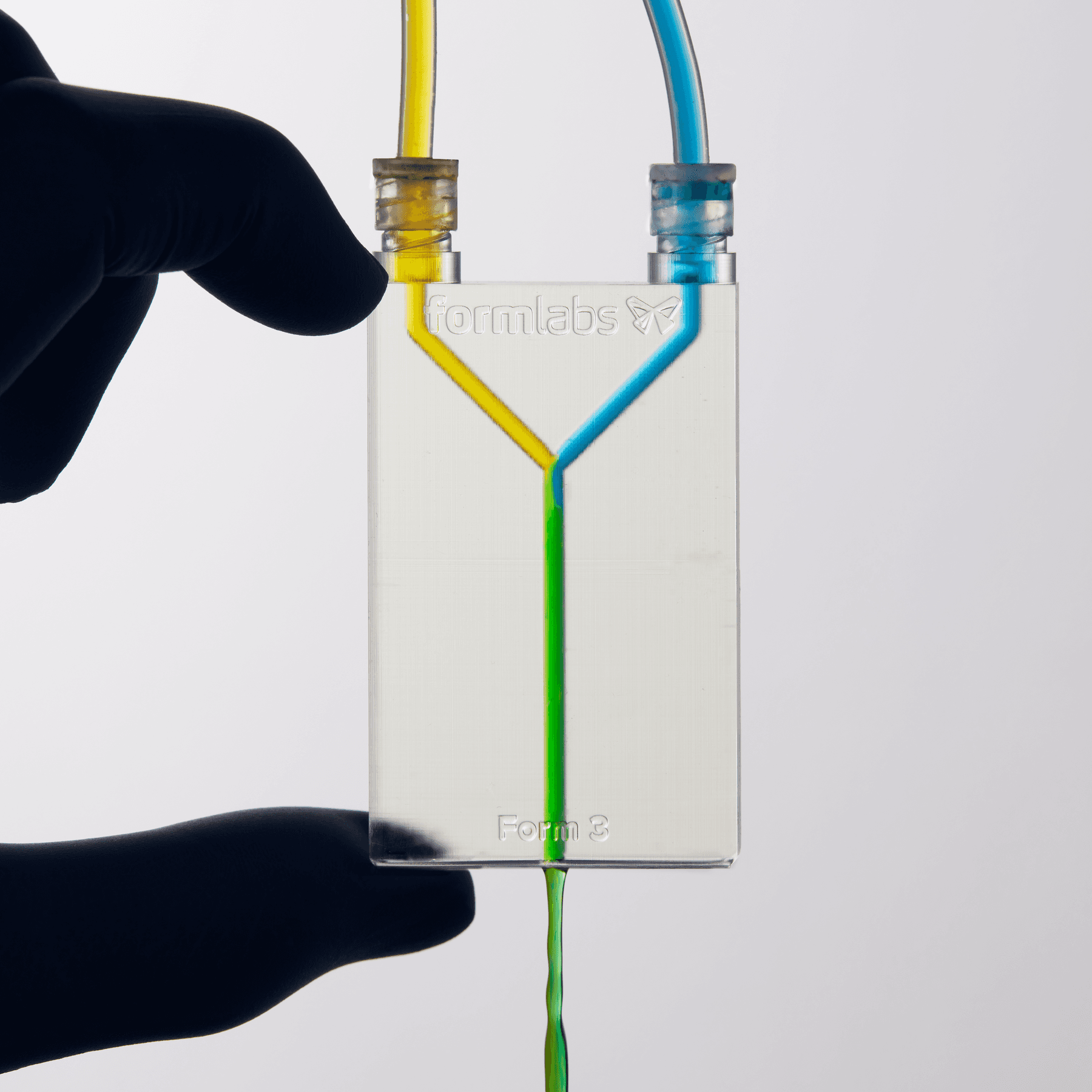

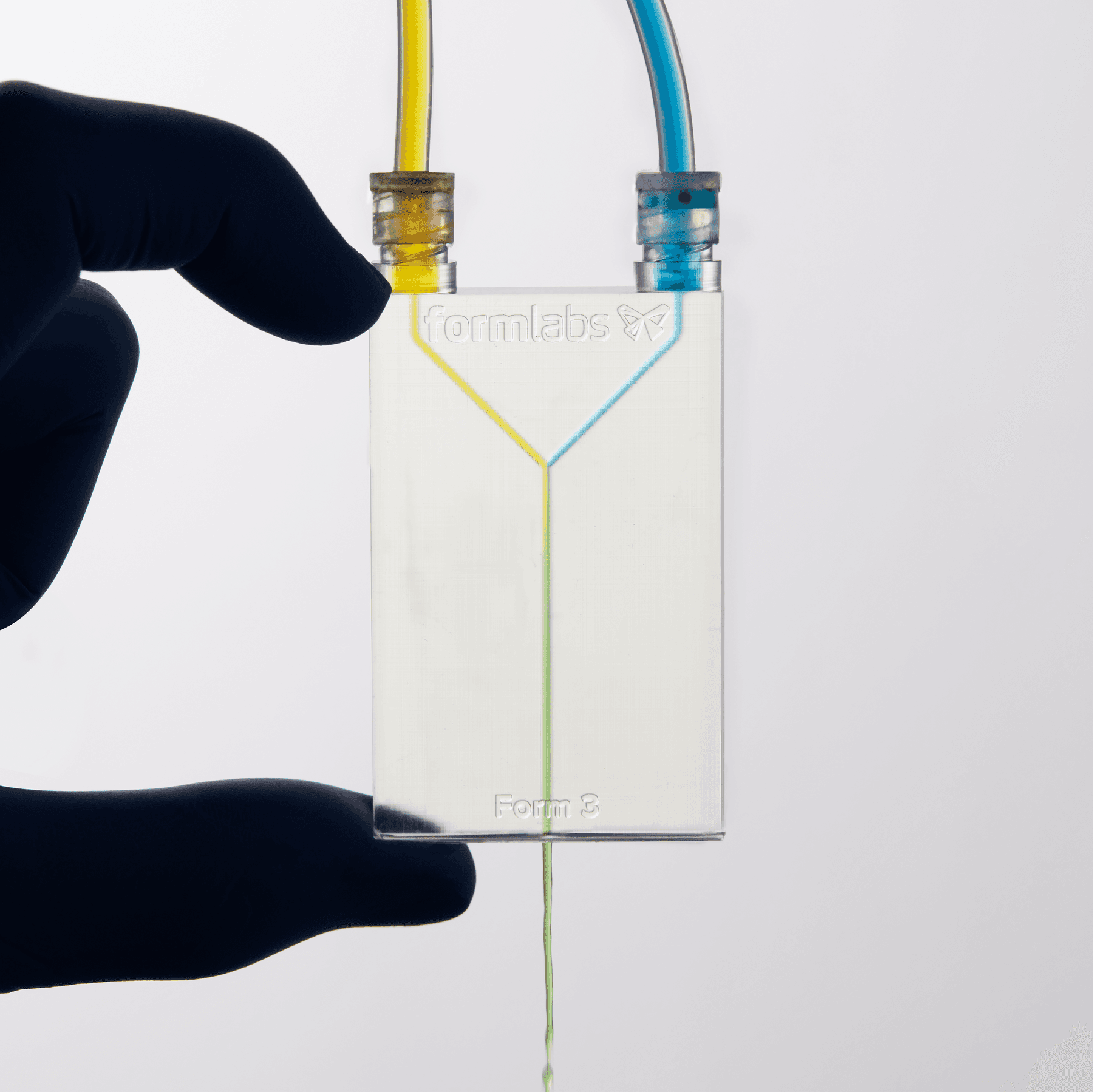

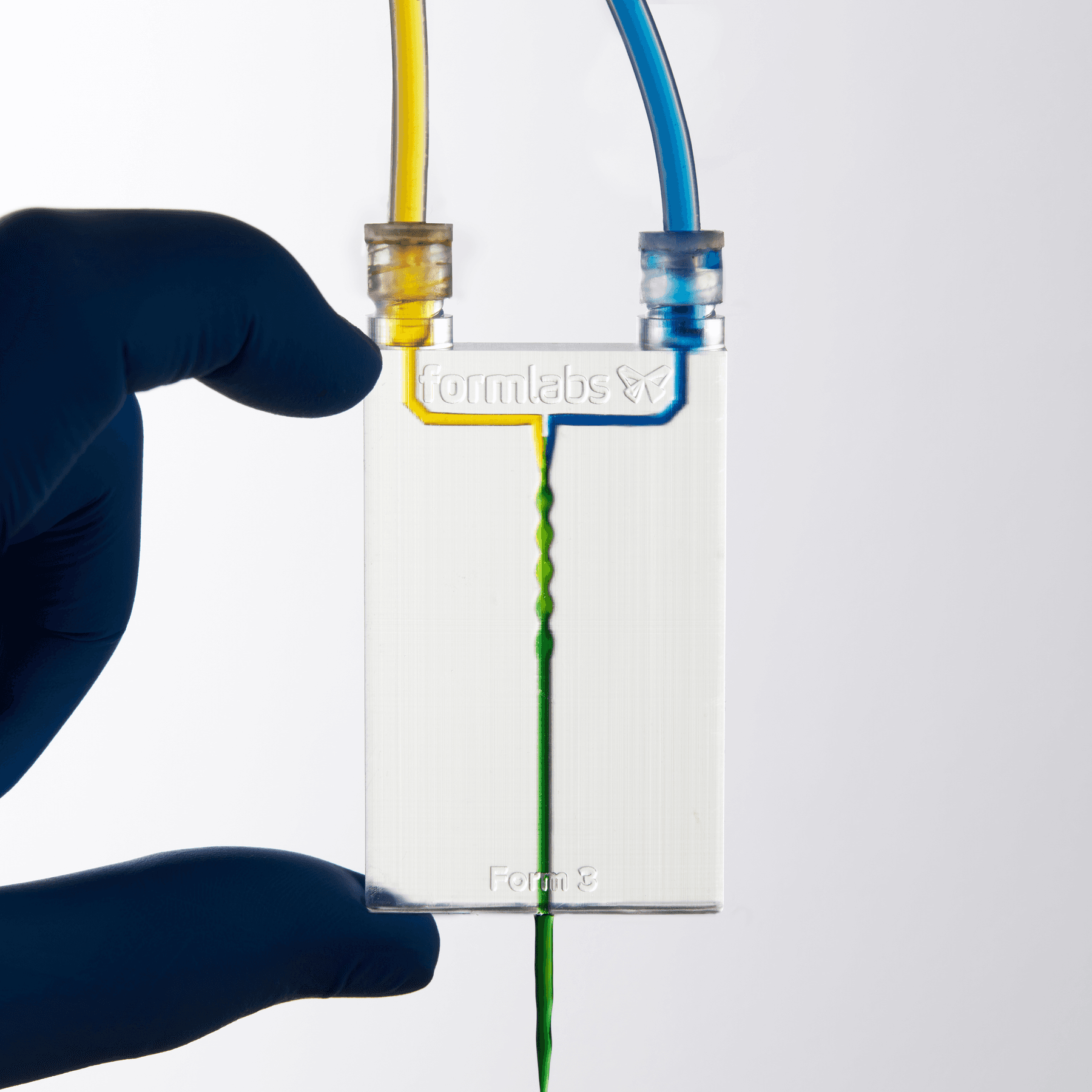

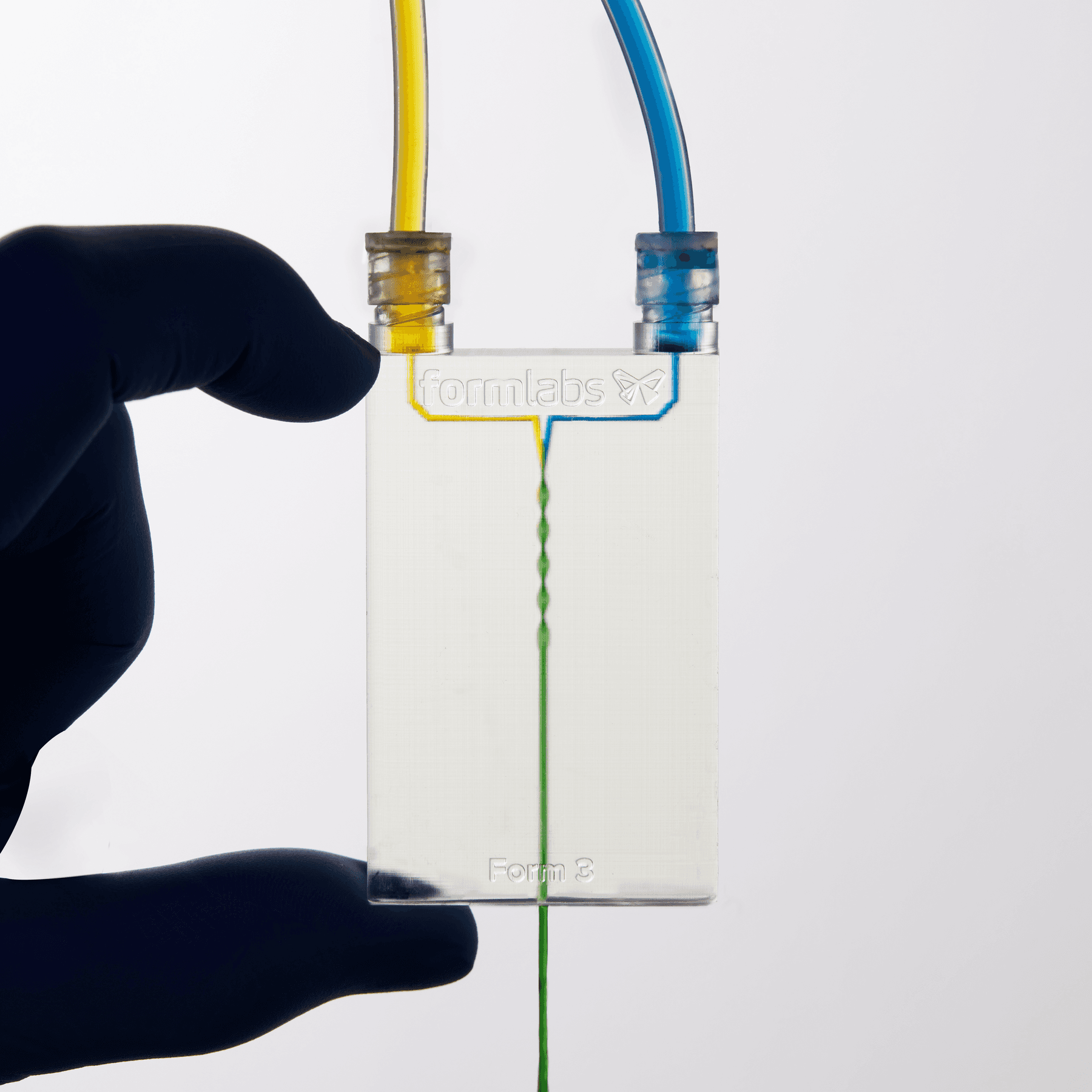

Formlabs의 엔지니어링 팀은 두 가지 기본 밀리플루이딕 형상을 설계하고 프린팅하여 테스트했습니다. 수돗물에 용해한 표준 식용 색소로 믹서를 테스트했습니다. 주사기 하나는 노란색으로, 다른 주사기는 파란색으로 채웠습니다. 각 색상을 혼합 포트에 주입했습니다. 그런 다음 혼합물의 균일성을 관찰할 수 있는 흰색 표면에 혼합물을 투사했습니다.

이 실험에서는 층류와 난류를 관찰할 수 있었습니다. 협소한 채널에서 유색 유체는 층류를 이루며 채널 방향으로 나란히 흐르는 경향이 있습니다. 색소가 확산되며 혼합이 점진적으로 발생합니다. 채널 단면이 넓어지면서 채널에 수직으로 흐르는 와류와 수류로 인해 카오스 혼합이나 난류 혼합이 발생합니다.

실험에서 믹서의 기하학적 형상이 다르면 유체 혼합 양상이 달라지는 점을 발견했습니다.

Y자형 믹서

Y자형 믹서는 크기가 크건 작건 두 유체가 적절하게 혼합되는 훌륭한 결과를 보였습니다. 식용 색소를 사용하여 유체가 언제, 어디서, 얼마나 잘 혼합되는지 확인할 수 있었습니다.

왼쪽, 2.5mm 채널이 있는 Y자형 믹서. 오른쪽, 1.1mm 채널이 있는 Y자형 믹서.

양쪽 Y자형 믹서에서 모두 채널은 깨끗했으며 유체는 의도한 대로 혼합되었습니다. 넓은 채널에서는 액체가 곧바로 혼합되고 전체가 녹색으로 혼합된 유체가 생성됩니다. 좁은 채널에서는 두 액체가 더 점진적으로 혼합되는 모습을 관찰할 수 있습니다. 혼합 모델을 더 짧게 또는 더 길게 조절하기가 쉽고 원하는 결과에 따라 채널 크기를 변경할 수 있습니다.

두 가지 Y자형 믹서 모두 빌드 플랫폼 위에서 바로 상향식으로 프린팅했습니다. 프린터에서 빌드 플랫폼을 제거한 후 이소프로필 알코올(IPA)을 채널을 통해 직접 펌핑했습니다. 그런 다음 파트를 빌드 플랫폼에서 제거하고 Form Wash 에서 10분 동안 세척했습니다.

이 공정을 거쳐 제작한 믹서에서 프린트물의 절반 이상에서 액체를 혼합하는 데 성공했습니다. 프린팅에 성공하려면 어떤 칩이라도 최소한 두 가지 모델을 프린팅하시기를 권장해 드립니다.

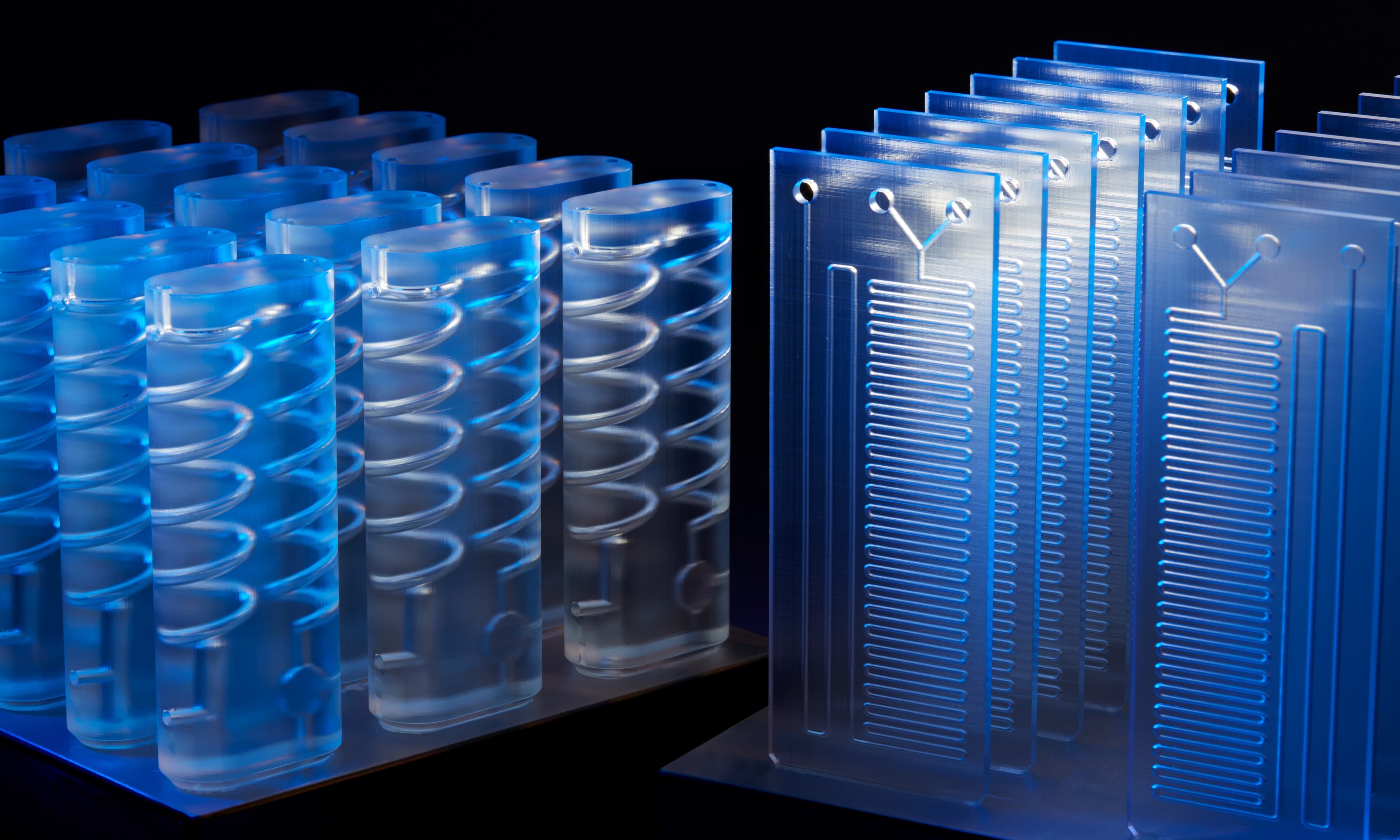

3D 채널

3D 프린팅 인하우스 밀리플루이딕 모델은 3D 채널 덕분에 독특하고 강력한 기능이 두드러집니다. 예리한 3D 피처가 좁은 채널에서 층류의 발생을 방해하여 설계자가 유체가 혼합되는 시기와 방식을 제어할 수 있습니다.

피처 설계

사용할 칩을 인하우스로 제작할 때 염두에 두어야 할 설계 팁이 몇 가지 있습니다.

효율적인 믹서

3D 프린팅 밀리플루이딕 칩에는 어떤 3차원 경로로도 채널을 만들 수 있습니다. 이것과 비교해 보면 에칭 유리 채널은 2차원 평면과 직사각형 단면으로만 제작할 수 있습니다.

단일 칩을 인하우스 프린팅하는 비용이 저렴하므로 인하우스 밀리플루이딕 프린팅을 이용하면 3D 채널을 실험할 기회가 생기게 됩니다.

양각 라벨

커넥터

기존에 보유하고 계신 밀리플루이딕 시스템이 어떤 것이든 맞춤형 커넥터를 칩 자체에 구현해 프린팅할 수 있으므로 사용 중 층간 박리의 위험이 있는 접착제와 바인더가 필요하지 않습니다. 공차를 정확하게 구현하고 설계 지침을 고려하면 이런 커넥터는 시스템에서 수백 번의 반복 사용을 견딜 수 있습니다.

표준화된 액체 운송 커넥터는 주로 의료 분야에서 사용됩니다. 일반 커넥터가 달려 수작업으로 칩을 테스트하기에 유용한 주사기를 찾아볼 수 있습니다. 표준 커넥터가 아닌 커넥터는 3D 스캐너로 스캔 데이터를 CAD 소프트웨어에 옮긴 후 쉽게 수정하여 프린팅할 수 있습니다.

O 링과 연결된 클램프를 구현하여 상부에 개방 포트가 있는 칩과 연결할 수 있는 밀리플루이딕 칩 시스템이 많습니다. 3D 프린팅 칩은 이런 형태의 포트를 쉽게 모방하여 기존 시스템에 연결할 수 있고 포트 전면에 기하학적 형상을 추가하여 O 링과 클램프 헤드를 더 꼭 맞게 끼울 수 있습니다.

채널 단면

3D 프린팅을 이용해 밀리플루이딕 칩을 제작하면 기하학적으로 완전히 자유울 수 있어 칩 디자이너는 채널을 어떤 3차원로도 제작할 수 있으며 그 과정에서 비용을 추가하지 않아도 됩니다.

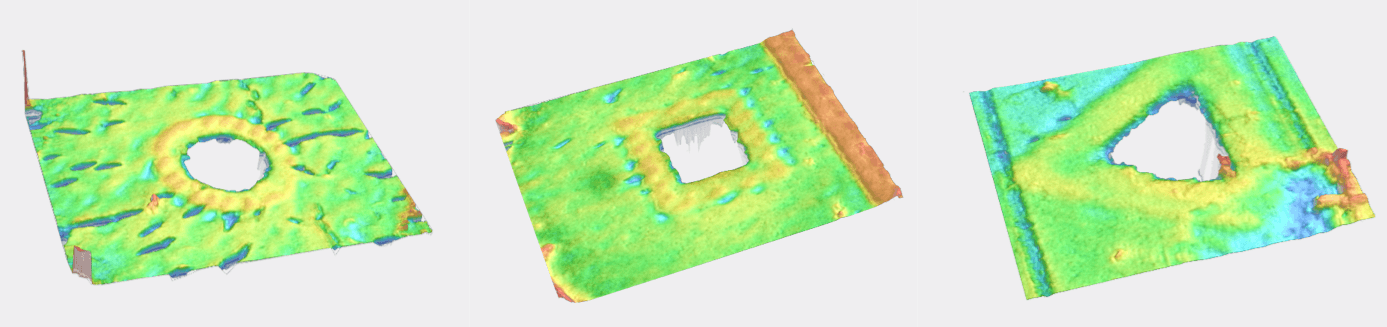

테스트 결과 원형 채널은 700μm 직경에서 일관된 분산도 보였고 칩을 최적으로 설계하면 500μm에서도 좋은 결과를 얻을 수 있습니다. 제시해 드리는 다음 후처리 공정은 잔여 레진이 채널 안에서 경화되는 것을 방지하는 데 도움이 됩니다.

채널 단면 형태. 다른 단면 형태와 비교했을 때 종단면이 원형일 때 더 다양한 방향으로 분산할 가능성이 있습니다.

더 자세히 테스트하면 삼각형 종단면처럼 모서리가 날카롭고 모퉁이가 협소한 단면의 채널보다는 종단면이 원형인 채널이 올바르게 프린팅될 가능성이 크다는 점을 알 수 있습니다. SLA 방식으로 프린팅할 칩을 설계할 때는 채널을 가능한 한 직경이 작은 원형으로 설계하십시오. 특별한 형태의 종단면의 채널이 필요하면 더 크게 프린팅해야 성공할 수 있습니다.

프린팅 가이드라인

SLA처럼 강력한 기술로 밀리플루이딕 칩을 제작하여 이상적인 특성을 얻으려면 조율해야 할 변수가 엄청나게 많습니다. 테스트에서는 최적의 재료, 프린팅 설정, 세척 및 후경화 절차를 통해 최고 성능의 칩을 얻을 수 있는 최적의 재료를 결정했습니다. Form 3 및 Form 4 시리즈 3D 프린터와 함께 사용할 수 있습니다.

네 개의 밀리플루이딕 채널이 있는 모델을 설계하여 테스트했으며 채널의 직경은 각각 900μm, 700μm, 500μm, 300μm로 차이를 두었습니다. 어떤 방법을 사용했을 때 직경이 더 작은 채널에서 분산과 유체 흐름이 생기는지에 따라 모범 사례를 결정했습니다.

레이어 높이

테스트 칩은 모두 Clear Resin, 100μm 및 50μm 레이어 높이로 프린팅했습니다. 대부분의 방향에서 700μm 너비의 채널을 해결하려면 50μm 레이어 높이로 프린팅하는 것이 좋습니다.

레진 선택

Formlabs에는 광학적으로 투과성이 좋은 투명 레진이 몇 가지 있습니다. Clear Resin(일반 용도 레진)은 프로토타입 제작에 적합하지만, BioMed Clear Resin 및 High Temp Resin 역시 일반적인 유체 응용 분야에 필요한 특성을 제공할 수 있습니다.

- BioMed Clear Resin 은 단단하고 강하며 내마모성이 뛰어난 고압 멸균 처리 가능한 생체적합성 소재입니다. BioMed Clear Resin은 초정밀 채널 형상을 위해 50μm 레이어 높이로 프린트할 수도 있습니다.

- High Temp Resin은 쿨링이 필요한 응용 분야(예시: 쿨링 채널이 있는 열성형용 금형)의 높은 온도를 견딜 수 있고 레이어 높이 25μm로 프린팅하면 종단면이 매끄러운 채널을 얻을 수 있습니다.

후처리

Form 4( Form Wash 및 Form Cure (2세대) 포함).

당사는 수십 가지에 이르는 다양한 후경화 기술을 테스트하여 밀리플루이딕스 칩 내의 좁은 채널에서 분산을 일으키기에 최적인 공정을 파악했습니다. 다음 과정을 준비하면 좁은 채널을 프린팅하는 데 성공할 수 있습니다.

- 프린터에서 빌드 플랫폼을 꺼낸 직후 Form Wash로 가져갑니다. IPA로 채운 주사기를 가져와 채널 내부를 세척합니다.

- Form Wash 안에 파트와 새로 따른 IPA나 아주 깨끗한 IPA를 넣고 10분 주기로 세척합니다. 이 단계에서는 아주 잠깐 빛에 노출되어도 채널이 막힐 위험이 있습니다.

- IPA로 채운 주사기로 다시 한 번 채널을 꼼꼼히 헹궈내 세척합니다. 직경이 1 mm 미만인 채널에는 용액을 50 mL 이상 통과시켜 말끔히 세척했을 때 좋은 결과를 얻었습니다.

- 세척을 완료한 직후 깨끗한 주사기로 채널 내부에 남은 잔여 레진을 뽑아냅니다.

- 빌드 플랫폼에서 칩을 떼어내 다시 10분 주기로 세척합니다.

- 세척한 채널이 시각적으로 투명하고 내부에 잔여 유체가 사라질 때까지 주사기로 공기를 주입합니다.

방향 지정

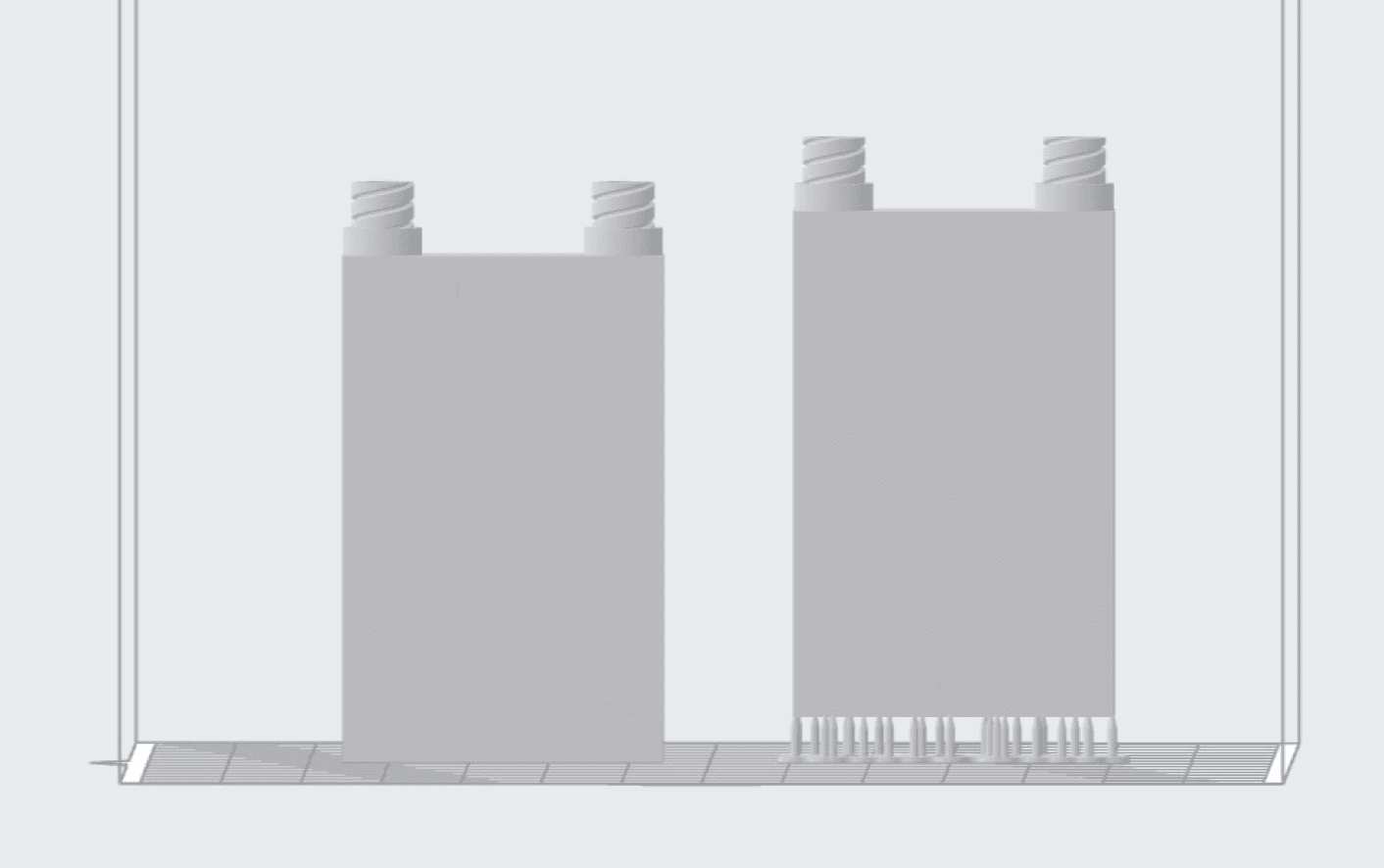

대개의 적층 제조 공정에서는 프린팅 후에 미세하게 뒤틀리는 파트가 생산될 수 있고 SLA 방식으로도 가끔은 그런 파트를 생산할 수 있습니다. 그렇지만 밀리플루이딕스같이 정밀한 분야에서는 정확도가 파트 생산을 성공으로 이끄는 데 핵심입니다. 파트가 식고 뒤틀리는 데 거대한 영향을 미치는 요인은 빌드 플랫폼 위 칩의 방향입니다

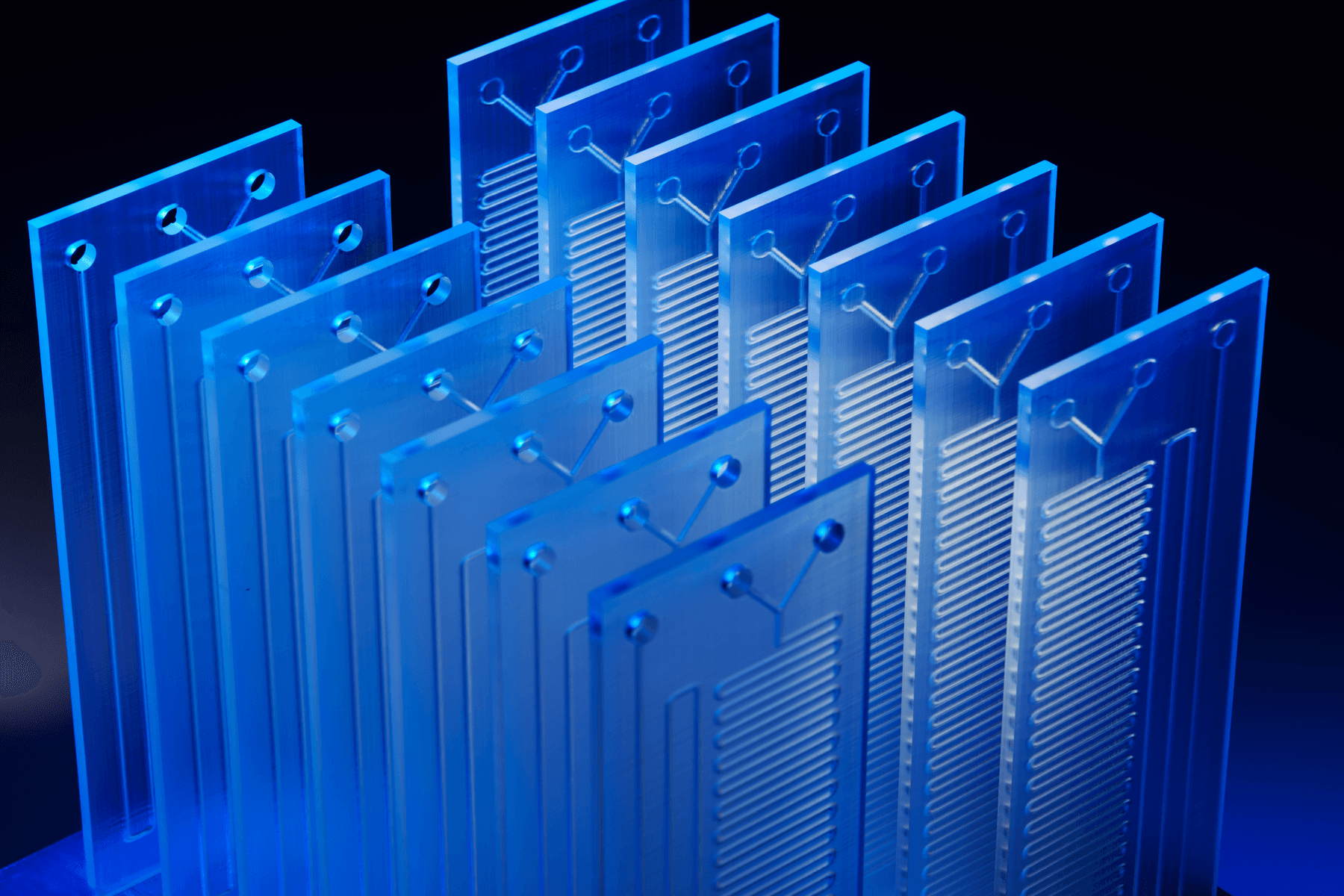

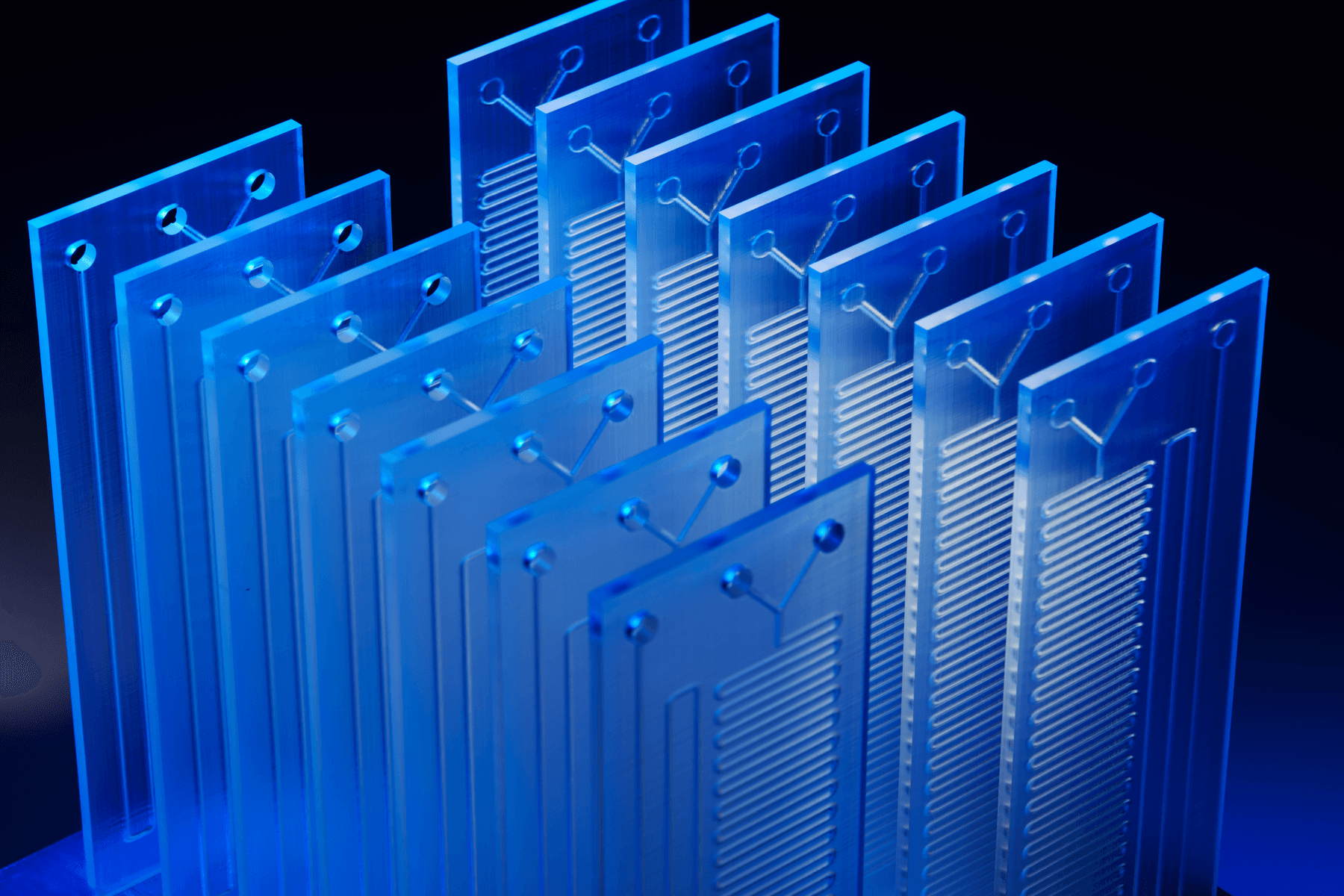

테스트 결과로 밀리플루이딕 칩을 수직 방향으로 프린팅해야 뒤틀림을 최소한으로 줄일 수 있음을 알 수 있습니다. 사용자는 칩을 몇 가지 다른 버전으로 프린팅하여 어떤 것이 원하는 형상에 가장 잘 들어맞는지 확인해야 할 수 있습니다. 가벼운 터치 지원으로 비스듬히 프린팅할 때 칩 표면의 손상과 잔여물을 최소화할 수 있습니다.

당사는 빌드 플랫폼 위에 직접 프린팅하거나 서포트를 사용해도 수직으로 프린팅할 때 성공하는 모습을 관찰했습니다. 빌드 플랫폼 플렉스 에서 직접 프린팅하면 파트를 더 쉽게 제거할 수 있습니다.

투명 코팅

칩을 프린팅한 후에는 광학적 투과성을 얻는 일이 실험을 관찰하고 다양한 응용 분야에 칩을 사용하는 데 필수적입니다.

우수한 표면 마감을 쉽게 얻으려면 샌딩과 코팅을 조합해야 합니다. 파트 표면을 샌딩할 때는 220번 사포로 시작하여 점차 번호를 늘려 1000번 사포까지 사용합니다. 사포를 평평한 표면에 두고 파트를 그 위에 문지르면 파트에 굴곡이 생기지 않게 유지하기에 좋습니다.

샌딩이 끝나면 Rustoleμm 2X Glossy Clear, SprayMax Automotive Clear, 경화하지 않은 레진 중 한 가지를 선택하여 코팅하시기를 권장해 드립니다. Form 2와 같은 이전 버전의 프린터에는 투명 코팅이 필요할 수 있습니다.

제시해 드린 세 가지 코팅 모두 파트의 광학적 투과성을 다양한 정도로 개선했으며 레진 코팅에서 가장 매끄럽고 투명도가 높은 표면을 얻을 수 있었습니다. 그렇지만 코팅을 하면 메니스커스 때문에 칩 가장자리 부근에 변형이 생길 수 있습니다.

레진 코팅을 경화하는 작업에는 추가 단계로 파트에 두 번째 경화 주기를 거쳐야 합니다. 후경화가 지나치면 취성이 증가하여 커넥터와 포트의 강도가 저하될 수 있습니다. Form 4 및 Form 3에서 프린팅한 Clear Resin는 광학 선명도로 인해 사용 전에 칩을 코팅할 필요가 없는 경우가 많습니다.

결론

소규모 스타트업 또는 연구실에는 맞춤형 밀리플루이딕 칩을 제작하는 데 드는 고비용을 감당하기 어려울 수 있습니다. 3D 프린팅을 이용하면 연구자가 맞춤형 형상을 주문형으로 제작할 수 있고 아웃소싱으로 칩을 제작하는 데서 발생하는 병목현상을 해소할 수 있습니다. Form 4는 다양한 밀리플루이딕 칩 형상을 처리할 수 있으며, 적은 비용으로 각 형상을 프린팅할 수 있습니다.

Form 4를 사용하면 데스크톱 3D 프린트가 그 어느 때보다 쉬워졌습니다. 무료 샘플 파트를 요청하여 결과를 직접 평가해 보거나 영업팀에 문의하여 자세한 내용을 알아보세요.