Допуски и посадка — основные понятия в инженерной разработке механических конструкций.

Учет допусков позволяет оптимизировать как процесс создания прототипов, так и процесс производства, снижает материальные затраты на итерацию, сокращает время пост-обработки и снижает опасность случайного выхода из строя деталей.

При традиционной обработке более строгие допуски экспоненциально связаны с увеличением стоимости. Более строгие допуски требуют дополнительных действий и более медленного выполнения обработки, чем более широкие, поэтому подлежащие обработке детали проектируют с самыми широкими допусками, допустимыми для данного применения.

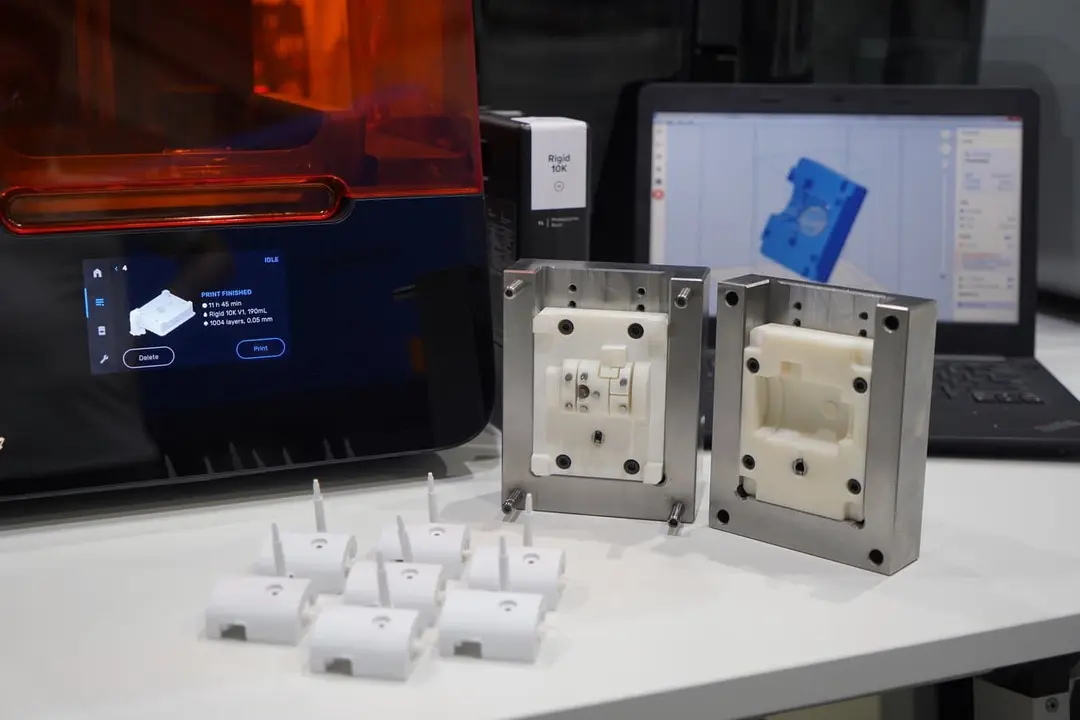

В отличие от механической обработки, аддитивное производство и 3D-печать состоят из одного автоматизированного производственного этапа. Более строгие допуски для 3D-моделей могут потребовать больших усилий на этапе проектирования, но позволяют значительно сэкономить время и затраты на создание прототипов и производство.

В этой статье мы расскажем, когда допуски имеют наиболее важное значение для 3D-печати. Затем мы рассмотрим различные типы посадок (с зазором, с натягом и переходные посадки), а также целесообразность их применения в сборочных конструкциях.

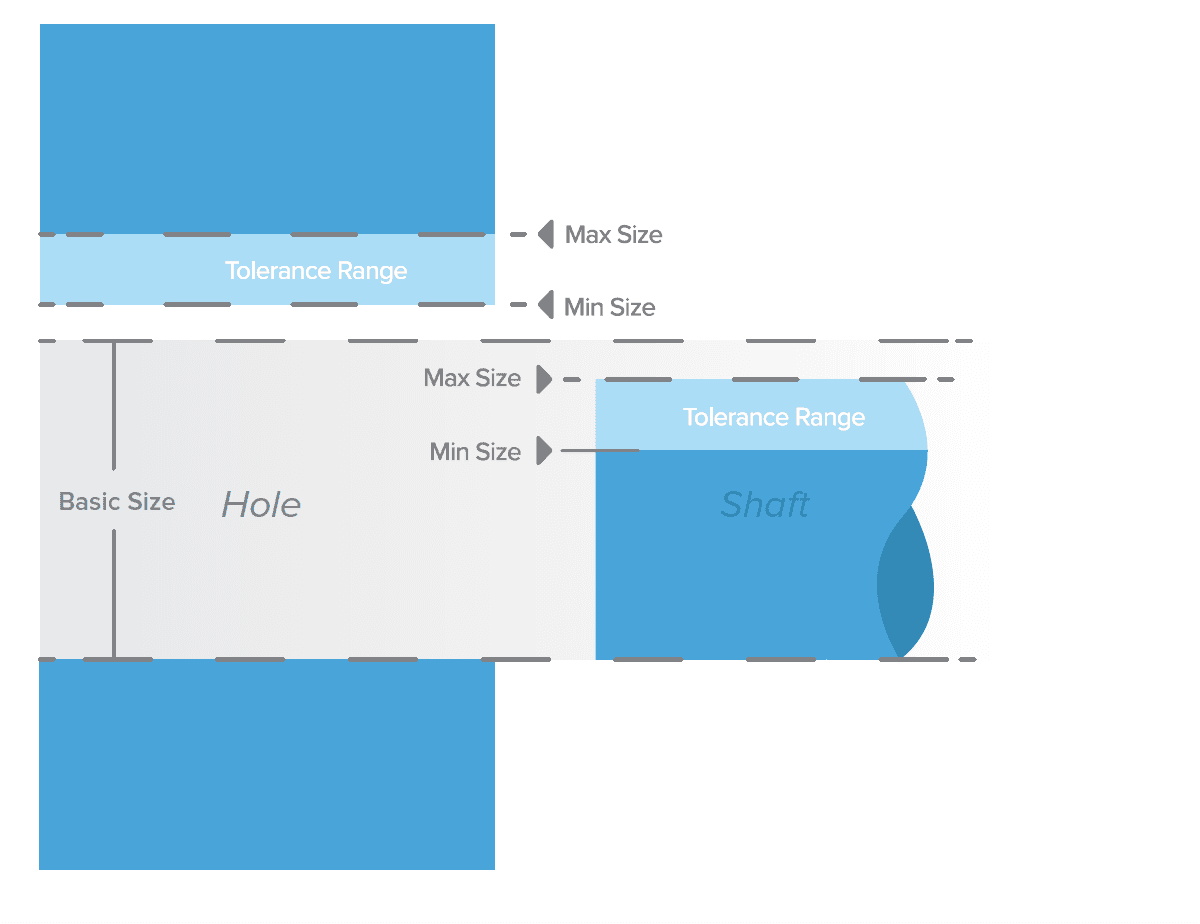

Допуск — это прогнозируемый диапазон возможных размеров деталей на момент изготовления.

Пошаговый пример: Как печатать 3D-модели со строгими допусками

Хотите узнать, как использовать 3D-печать для проектирования? Посмотрите наш вебинар и ознакомьтесь с процессом 3D-печати на основе стереолитографии (SLA), различными типами материалов и советами специалистов по оптимизации процесса печати, чтобы сделать 3D-печать максимально эффективной.

Смотреть вебинар сейчасДопуски для крупных сборных 3D-моделей и мелкосерийного производства

Стоимость печати 3D-моделей делает этот способ экономически эффективным при создании прототипов и мелкосерийного производства, особенно при изготовлении деталей по индивидуальным заказам, которые в противном случае потребовали бы значительных вложений в литейные формы.

Этапы пост-обработки готовых 3D-моделей включают в себя очистку, шлифование следов от поддерживающих структур и смазку. Шлифование активной поверхности — приемлемый способ достижения правильной посадки, если модель состоит из одной части, так как на этапе проектирования на учет допусков затрачивается меньше времени. При использовании более крупных сборных моделей или при изготовлении большого количества моделей надлежащее соблюдение допусков на размеры быстро становится выгодным.

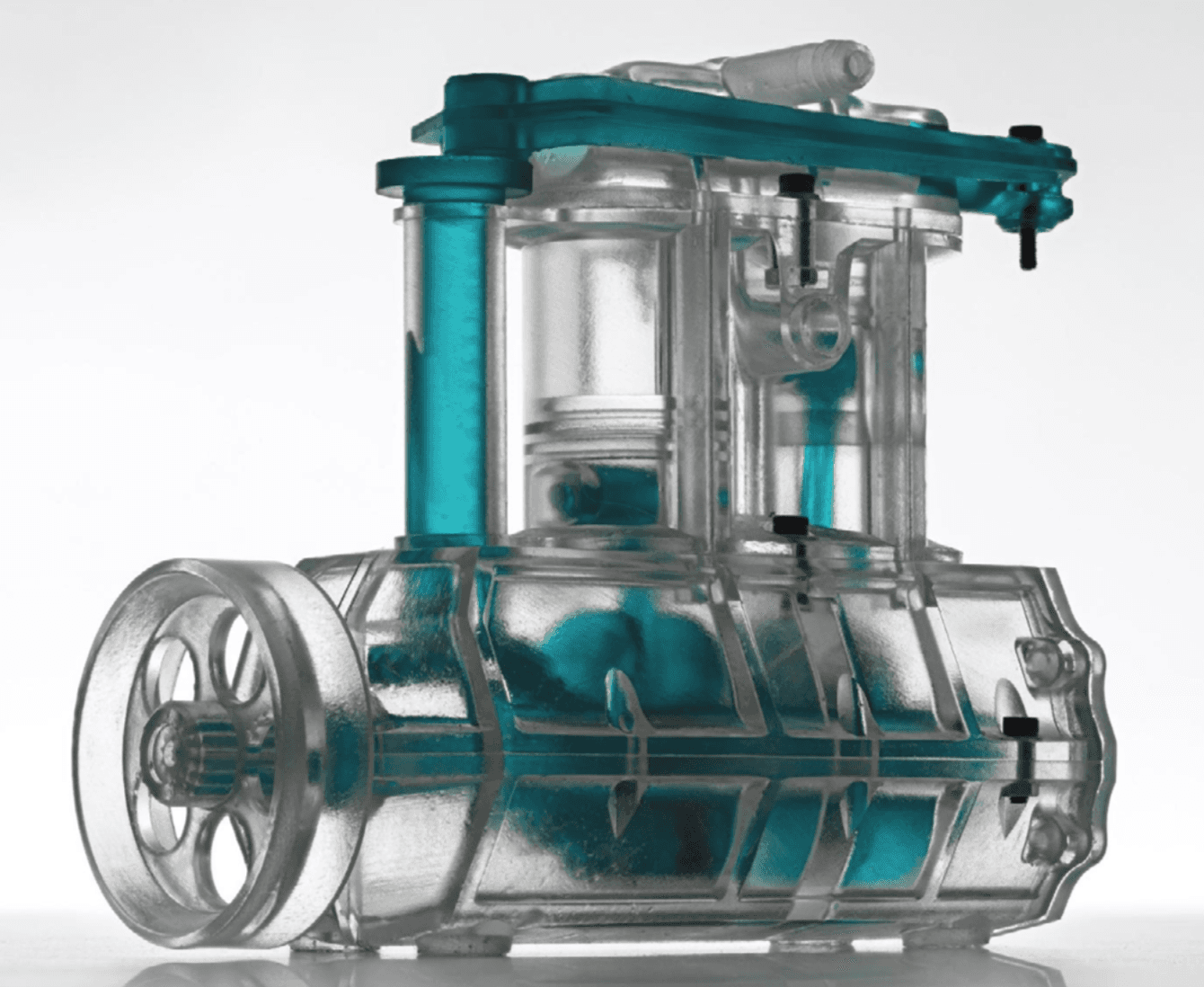

Оптимизация дизайна для функциональных узлов, полученных 3D-печатью

Стереолитографическая 3D-печать предлагает широкий спектр инженерных материалов, от высокотемпературного полимера для изготовления форм до полимера, выдерживающего высокие нагрузки и деформации или менее подверженного износу с течением времени. Скачайте наш технический доклад, чтобы ознакомиться с рекомендуемыми допусками при проектировании.

Скачать технический докладВыбор наиболее подходящего типа посадки

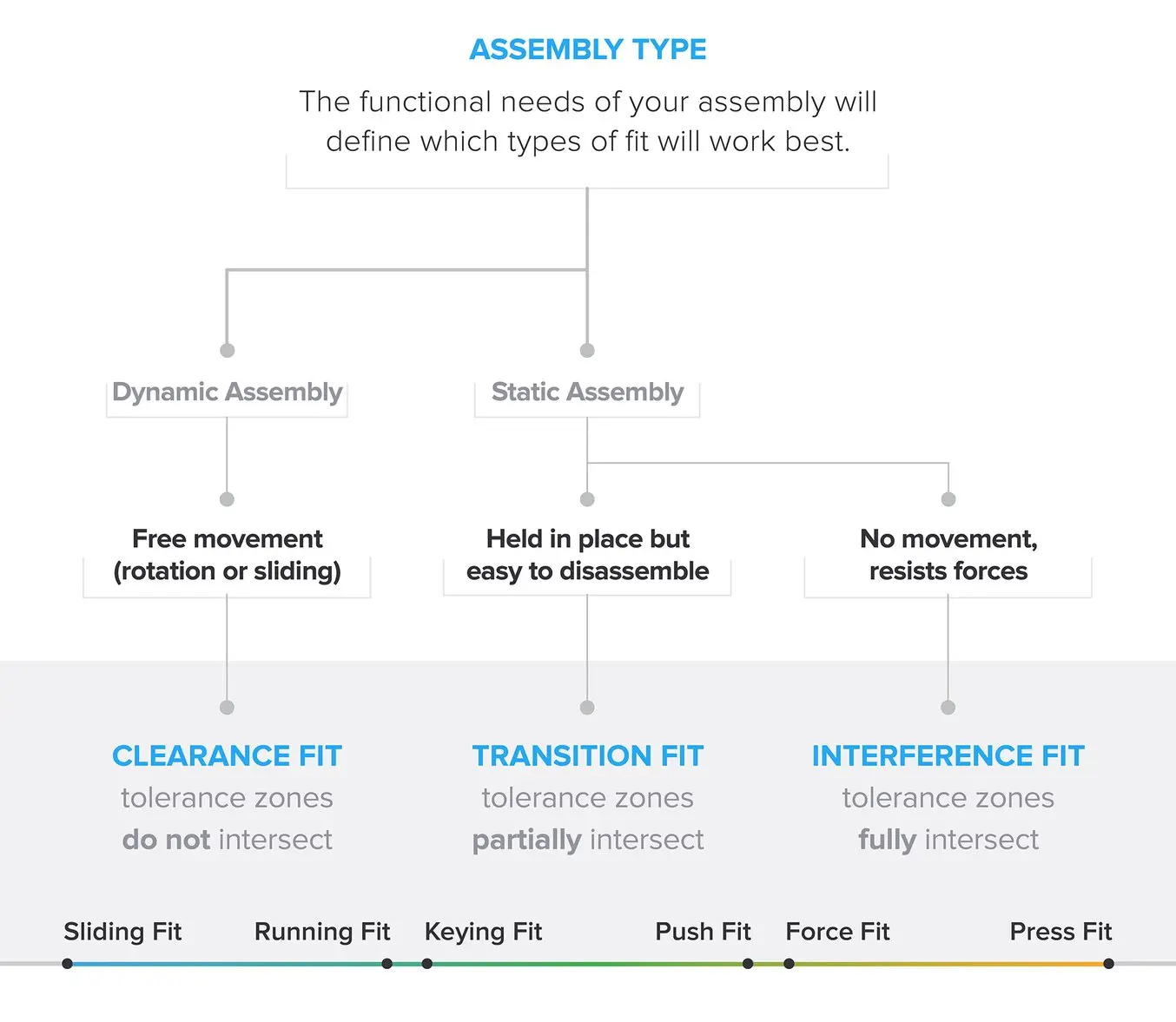

Для того, чтобы понимать и проектировать оптимальные допуски для 3D-печати, важно определить, какой тип посадки лучше всего подходит для вашей сборной модели.

Функциональные потребности сборной модели определяют, как детали должны соединяться между собой.

Различают три типа инженерной посадки: посадка с зазором, переходная посадка и посадка с натягом. Каждый из этих типов делится на две основные подкатегории.

В зависимости от способа производства и технологии 3D-печати всегда будет существовать определенная вариативность допусков, что означает, что посадка — это непрерывный, а не полностью отдельный этап. Например, большая посадка с зазором позволяет достичь точности за счет свободы перемещения. Более жесткая переходная посадка надежнее, но вызывает больший износ соединения. Посадку с натягом, требующую большего усилия для соединения, будет сложнее разобрать.

Посадка с зазором

Для свободного перемещения детали требуется зазор (пространство между активными поверхностями). Обеспечьте зазор, не допуская перекрытия зон допуска активных поверхностей.

Активная поверхность — это область модели, в которой две поверхности соприкасаются и либо движутся относительно друг друга, либо имеют статическую посадку.

Подкатегории

- Скользящая посадка имеет небольшой поперечный люфт, а подвижная посадка — практически нет.

- Подвижная посадка характеризуется большим трением и большей точностью движения.Люфт — это количество пространства для движения в непредусмотренном направлении внутри механизма.

Переходная посадка

Если движение между деталями не требуется, то переходная посадка обеспечивает удобный монтаж и демонтаж. Переходная посадка имеет частично перекрывающиеся зоны допуска.

Подкатегории

- При глухой посадке одна деталь точно устанавливается в или на другую, при этом для сборки и разборки требуется незначительное усилие.

- Вставная посадка требует больше усилий для соединения и разъединения деталей, но это можно делать вручную.

Посадка с натягом

Посадка с натягом обеспечивает жесткое и прочное соединение, но требует приложения значительного усилия при сборке. При посадке с натягом зоны допуска полностью пересекаются.

Подкатегории

- Тугая посадка требует значительных усилий при установке, с возможным использованием ручных инструментов, например молотка, и предназначена для постоянных соединений.

- Прессовая посадка требует гораздо большего усилия при установке, прилагаемого пресс-валом или аналогичным инструментом.

Успешное проектирование сборных 3D-моделей

Диапазоны посадки для стандартных форм могут широко применяться во многих конструкциях. После определения лучшего типа посадки вам нужно будет выбрать материалы и конструктивные допуски, соответствующие вашим задачам. Наш технический доклад «Инженерная подгонка: оптимизация дизайна для функциональных узлов, полученных 3D-печатью», поможет вам принять правильные решения.

Скачайте технический доклад с описанием правил измерения и применения допусков для каждого типа посадки и конкретными рекомендациями для материалов Formlabs Tough Resin и Durable Resin. В этом ресурсе также содержатся ссылки на загружаемые тестовые модели и предложения по смазочным материалам, связующим компонентам и механической обработке.