첨단 제조업의 핵심 과제 중 하나는 로봇 공학, 디지털 지원 조립, 기계 가공 기술과 같은 복잡한 구조물을 완벽하게 조립하는 것입니다. 4,300만 파운드 규모의 첨단 제조 연구 센터(AMRC)에 위치한 Factory 2050 기반 통합 제조 그룹은 산업 파트너와 협력하여 이러한 첨단 기술을 결합하고 통합 시스템을 개발하는 연구 그룹입니다.

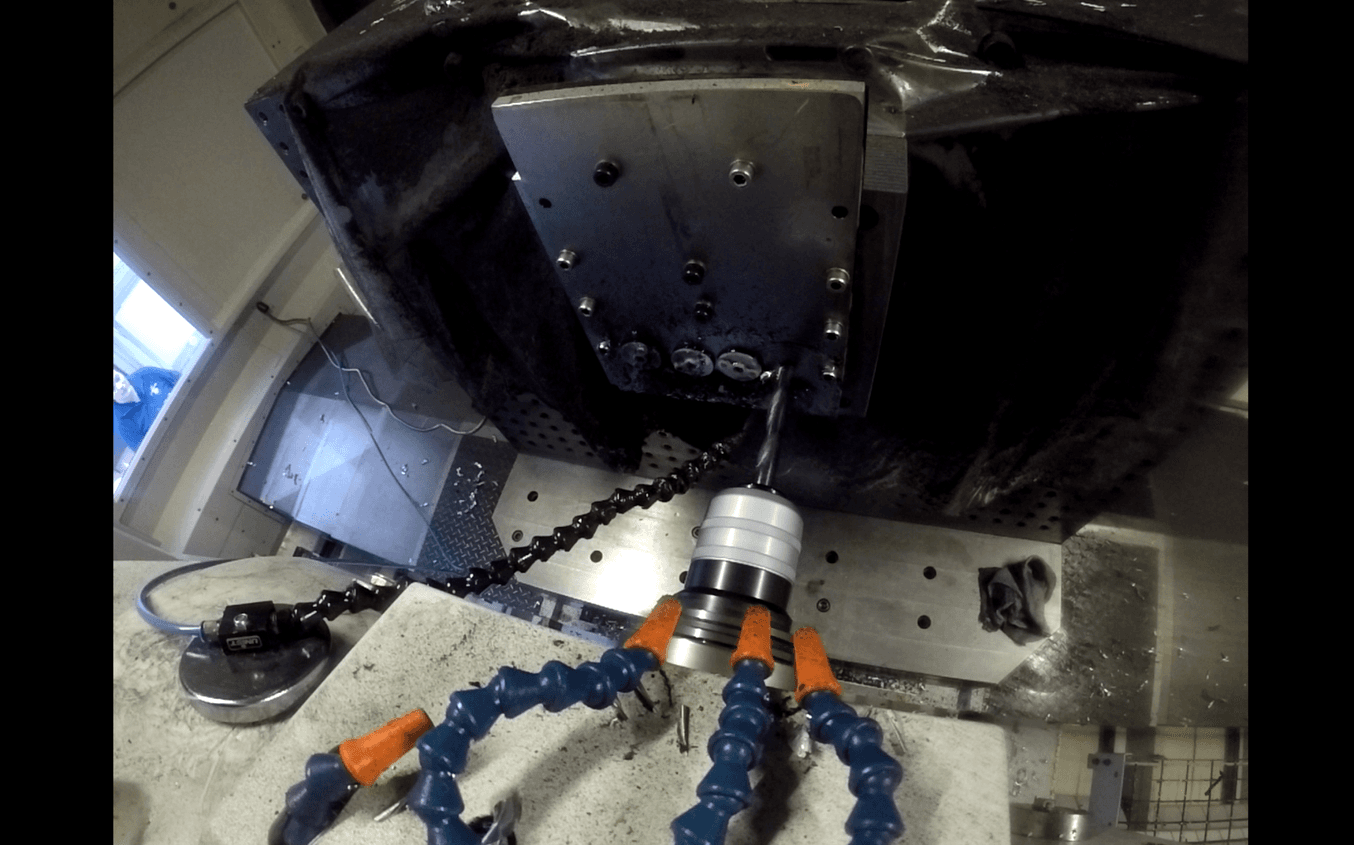

AMRC는 유럽 최대의 항공 산업 제조 업체 에어버스(Airbus)와 탄소 섬유, 알루미늄, 티타늄 구성 요소를 고수준 공차 드릴링과 기계 공작과 연계하여 진행하는 프로젝트를 진행했습니다.

엄격한 항공 우주 요구 사항을 고려할 때, 이 시험에서는 구멍의 교차 오염을 방지하는 것이 매우 중요했습니다. 프로젝트에 착수한 지 얼마 지나지 않아, 팀은 계획했던 솔루션만으로는 문제를 해결하기에는 충분하지 않으며, 교체 파트를 기계 가공하거나 사출할 경우 몇 주가 지연될 수 있다는 사실을 깨달았습니다.

통합 제조 그룹의 프로젝트 엔지니어인 조지 슬레스에게 3D 프린트를 사용하여 고정밀 드릴링 캡 500개를 신속하게 생산하여 리드 타임을 몇 주에서 단 3일로 단축한 방법에 대해 알아보세요.

슬리스와 엔지니어링 팀은 AMRC의 오픈 액세스 적층 제조 스테이션과 협력하여 필요한 파트를 제작했습니다. 사례 연구를 읽고 3D 프린팅에 대한 개방형 액세스가 어떻게 현장의 수백 명의 엔지니어를 지원하는지 알아보세요.

교차 오염을 방지하기 위한 다양한 방법의 테스트

슬리스 씨는 "시추 공정의 핵심 요구 사항 중 하나는 구멍에 오염이 없어야 한다는 것이었습니다. 즉, 구멍 하나를 뚫고 다음 구멍으로 이동한 후에는 첫 번째 구멍을 덮어서 발생한 스크랩이 교차 오염되지 않도록 해야 했습니다. 홀 커버에 대한 특별한 요구 사항이 있다는 것을 깨달았을 때 솔루션을 제공할 수 있는 시간이 얼마 남지 않았습니다."라고 합니다.

엔지니어들은 처음에는 작은 고무 O링이 달린 알루미늄 조각을 사용하려고 시도했지만 문제가 충분히 해결되지 않았습니다. 이로 인해 전체 프로젝트의 진행 속도가 느려졌고, 프로젝트를 마무리할 수 있는 시간이 제한되어 있는 상황에서 이는 용납할 수 없는 일이었습니다.

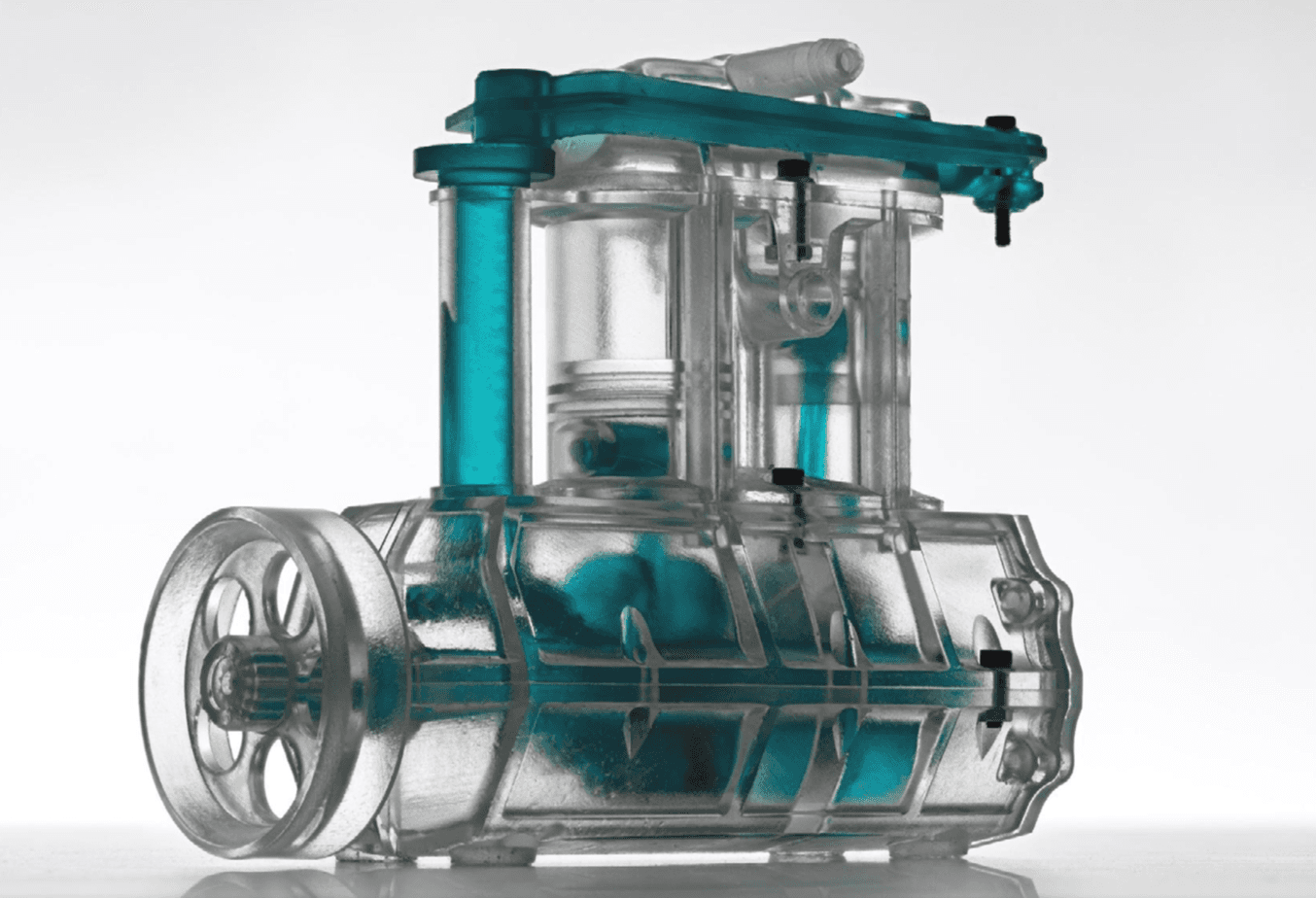

그런 다음 팀은 새로운 디자인을 고안해냈습니다. 외부에 채널이 잘린 작은 디스크를 O링에 끼워맞춤하는 것이었습니다. 이 파트는 비교적 엄격한 공차 요구 사항이 있었기 때문에 절단이 너무 커서 링이 파트의 측면으로 가라앉으면 실제로 O링이 아니라 플라스틱에 밀봉되지 않았습니다. 허용되는 공차 범위는 오링 두께의 절반인 0.5밀리미터 정도였습니다.

파트가 다양하다 보니 제조 과정도 복잡해졌습니다. 슬레스는 "드릴링하는 구멍의 크기가 다르기 때문에 여러 가지 변형이 필요했고, 이는 곧 다양한 구멍 커버가 필요하다는 것을 의미했습니다. 가상 설계 관점에서 보면 치수 하나만 변경해도 오래 걸리지 않지만, 부품을 사출 성형하려면 각 부품마다 새 금형을 만들어야 합니다."라고 합니다.

공학용 끼워맞춤

적절한 공차와 끼워맞춤으로 설계하면 후처리 시간이 단축되고 조립이 쉬워지며 반복에 따른 재료 비용이 절감됩니다. 백서를 다운로드하여 기능성 3D 프린트 어셈블리를 설계하는 3D 프린팅의 공차 및 끼워맞춤에 대해 자세히 알아보세요.

백서 다운로드이틀 만에 500개의 보호 캡 3D 프린트하기

이 팀은 열흘 동안 약 500개의 소형 캡이 필요했기 때문에 3D 프린트를 제외한 모든 제조 옵션을 배제했습니다.

당시 AMRC의 내부 역량을 확신할 수 없었던 슬레스 씨는 먼저 외부 인쇄소 3곳에 견적을 요청했지만, 파트가 프로젝트에 기여할 가치를 고려할 때 제안이 과도했습니다.

슬레스 씨는 “그런 다음 저는 디자인 및 프로토타이핑 그룹의 마크 커킹 씨와 이야기하여 사내에서 제조할 수 있을지 물었습니다. 실제로 저는 24시간 동안 아무런 연락을 받지 못했지만 답을 받았을 때는 '예, 이미 절반은 출력 되었습니다.'라는 답이 돌아왔습니다. 24시간 만에 250개의 드릴링 캡을 제조하다니, 3D 프린팅의 처리 능력이 놀라웠습니다."라며 그 날을 회상했습니다.

결국 커킹 씨는 이틀 만에 모든 컴포넌트를 제조하는 데 성공했습니다.

"덕분에 파트를 더 빨리 확보하고 작업할 수 있었을 뿐만 아니라, 부품이 언제 들어올지 걱정할 필요 없이 다른 일에 집중할 수 있었습니다."라고 슬레스 씨 말합니다.

AMRC managed to 3D print 500 of the different drill cap designs in just two days. With 3D printing, the engineers were also able to include geometry in the part that they also 3D printed into a tool, which allowed them to install the caps quickly and easily.

유연성과 반복 작업을 위한 공간을 제공하는 인하우스 3D 프린팅 스테이션

부품이 3D 프린팅으로 제작되었기 때문에 엔지니어들은 3D 프린팅으로 제작할 파트에 형상을 포함시킬 수 있었고, 이를 통해 캡을 빠르고 쉽게 설치할 수 있었습니다.

슬레스 씨는 “이를 설치한 작업자로부터 받은 피드백은 환상적이었습니다. 거의 모든 파트가 의도한 대로 정확하게 작동했으며 작동 중 파손된 파트는 없었습니다.”라며 자신감을 드러냈습니다.

빠른 처리 시간과 저렴한 비용 외에도 인하우스 3D 프린팅의 주요 추가 이점은 유연성입니다.

"테스트했을 때 설계가 제대로 작동하지 않았다면, 첫 번째 설계를 대행업체에 보냈다가 몇 주 안에 500개를 모두 돌려보내고 나서야 약간의 변경이 필요하다는 것을 깨닫는 대신, 신속하게 이를 다시 디자인 루프에 피드백하여 변경할 수 있었습니다."라고 슬레스 씨는 말합니다.

AMRC에서 3D 프린팅 스테이션으로수백 명의 엔지니어를 지원하는 방법 살펴보기

"저는 3D 프린트를 사용하여 디자인을 빠르게 반복하는 것을 매우 좋아합니다. 3D 프린터로 부품을 제작하여 현장에서의 성능을 확인한 다음 새 설계를 프린터로 빠르게 전송합니다. 속도와 저렴한 비용 덕분에 하루에 두세 개의 디자인을 처리하는 경우도 있습니다. AMRC의 새로운 오픈 액세스 프로젝트를 통해 사이트 전체가 사용하게 되면, 모든 사람들이 3D 프린트를 더 많이 사용하기 시작할 것이라고 생각합니다."라고 슬레스 씨는 말합니다.

AMRC의 3D 프린팅 스테이션에 대해 자세히 알아보고 용접용 내열성 센서 브래킷, 복합재 제조용 로봇 그리퍼용 고도로 복잡한 브래킷, 복합재 제조용 맞춤형 필라멘트 와인딩 롤러 와 같은 다른 응용 분야를 확인해 보세요.

AMRC의 3D 프린팅 스테이션에 탑재된 프린터와 기술에 대해 자세히 알아보고 싶으세요? Formlabs의 최신 광경화성 수지 조형 방식 3D 프린터인 Form 3와 대형 포맷 Form 3L, 그리고 Formlabs의 엔지니어링 레진 컬렉션을 살펴보고, 무료 3D 프린팅 파트 샘플을 요청하여 재료를 직접 확인해 보세요.