Volar, arreglar y volar: solucionar la deshidratación táctica de los pilotos de caza con la impresión 3D SLS

La deshidratación táctica en los pilotos de caza va más allá de la incomodidad: puede ser el factor crucial entre mantener la consciencia durante maniobras con altas fuerzas G o perder el conocimiento, arriesgándose a que la misión fracase y a sufrir consecuencias potencialmente mortales. Pero para muchos pilotos de caza, sobre todo para las mujeres, la dificultad y la incomodidad de hacer sus necesidades durante el vuelo les disuade de hidratarse. "Hemos perdido pilotos y aviones en múltiples ocasiones a causa de las pérdidas de conocimiento por la fuerza G", nos dice Jennifer West, asesora médica de Airion y antigua capitana de las Fuerzas Aéreas de EE. UU.

AFWERX es la rama de innovación de las Fuerzas Aéreas de EE. UU., potenciada por el Laboratorio de Investigación de las Fuerzas Aéreas. En 2021, lanzó un desafío a los innovadores de todo el país, para que idearan una solución para la deshidratación táctica y la gestión de la orina de las pilotos de caza. AIRION, una startup de Los Ángeles, respondió al desafío, junto con nombres muy conocidos y consolidados en el sector de los contratos armamentísticos. Un año después, después de haber presentado las ofertas y construido los prototipos iniciales, fue la empresa que ganó la adjudicación, a pesar de enfrentarse a una competencia multimillonaria.

"Nos impusimos a grandes nombres de los contratos de Defensa para ganar el desafío de AFWERX y pudimos ofrecer una solución mejor, el Sistema Universal Avanzado de Alivio en Vuelo (AIRUS, por sus siglas en inglés), gracias a nuestro enfoque de "volar, arreglar y volar" para el diseño y el ensayo. Este enfoque solo fue posible gracias a nuestras impresoras 3D SLS".

Colt Seman, cofundador y CEO de AIRION

Requisitos muy elevados

El equipo de AIRION trabajó con varias pilotos en activo y retiradas de las Fuerzas Aéreas para comprender las exigencias de su trabajo y lo que necesitaban de un dispositivo de alivio de la vejiga, a menudo realizando ensayos e iteraciones en un solo día.

El equipo de AIRION, que incluye al ingeniero jefe Justin Jacob y a Jennifer West, no vio nada en el mercado en lo que pudieran basarse y, ante esta oportunidad de trabajar creando un producto desde cero, vieron que necesitaban un proceso de diseño especial para hacerlo realidad.

"Nos importaba mucho ser ágiles y capaces de adaptarnos a medida que nos comunicaran sus necesidades las pilotos, que son el verdadero cliente clave aquí. Queríamos que el dispositivo funcionase en condiciones extremas, y necesitábamos contar con un ecosistema fiable que nos diera piezas funcionales con rapidez para que pudiéramos examinarlas y hacer ensayos con ellas", dice Jacob.

Colaborar directamente con pilotos de las Fuerzas Aéreas en activo fue esencial para el éxito del proyecto. El equipo refinó continuamente los diseños basándose en la opinión de las pilotos, que necesitaban urgentemente una solución mejor. "Durante casi tres décadas, nuestras aviadoras han tenido que recurrir a opciones incómodas y potencialmente arriesgadas solo para hacer sus necesidades", dice West.

Bomba del AIRUS

Conector de limpieza del AIRUS

Sistema de carga USB-C del AIRUS

Kit de tallas del AIRUS (copas A, B, C, D, S)

Mando del AIRUS

Bolsas de recogida del AIRUS

Además, el diseño tenía que cambiar en función del avión que pilotasen las pilotos, lo que dio lugar a más iteraciones y opiniones que recabar. "Al pasar de un avión a otro, nos dimos cuenta de lo diferentes que son las necesidades y los requisitos: pilotar un A-10 implica distintas configuraciones de arneses que pilotar un F-35", dice West.

Todas estas iteraciones significaban que la impresión 3D era el único método de fabricación que podía proporcionar piezas funcionales para pruebas iterativas en el mismo día, pero elegir un sistema de impresión 3D para introducirlo en la empresa fue un gran paso.

Minimizar el riesgo con SLS accesible

El ecosistema de la serie Fuse, que incluye la Fuse Sift (arriba) y la Fuse Blast, permite imprimir cámaras de impresión llenas durante la noche y medio llenas durante el día.

El equipo de diseño e ingeniería sabía que tenía que moverse con rapidez para entregar un producto que funcionara antes que los competidores establecidos que también estaban presentando ideas para obtener la financiación de AFWERX.

"En un principio, probamos algunas piezas de MJF y otras piezas impresas mediante SLS hechas con impresoras de otros fabricantes, y parecían bastante buenas, pero son demasiado caras y tardaban demasiado tiempo para realizar iteraciones continuas con el trabajo externalizado. Nos hizo darnos cuenta de que teníamos que traer la máquina a la empresa, porque en comparación con la externalización, nos permitiría movernos a la velocidad de la luz", dice Jacob.

La tarea en cuestión era inherentemente arriesgada: pasar un año diseñando una pieza con la posibilidad de que no recibieran un contrato al final. AIRION tuvo que buscar cómo podía minimizar su riesgo. Para ellos, eso pasó por elegir un método de fabricación escalable y accesible que pudiera llevarlos desde el prototipado hasta la producción.

"Queríamos reducir al máximo los riesgos. Desde el principio, eso fue lo que nos aportó la Fuse de Formlabs. Después de haber colaborado con Formlabs para producir en grandes cantidades y trabajar con distintos servicios, me alegro mucho de haber seguido este camino, porque nuestros contactos de Formlabs siempre estuvieron dispuestos a trabajar con nosotros en la validación de materiales, en ensayos del grosor de pared de las piezas o en cálculos de costes".

Justin Jacob, ingeniero jefe de AIRION

Un proceso de trabajo: Del concepto a la producción

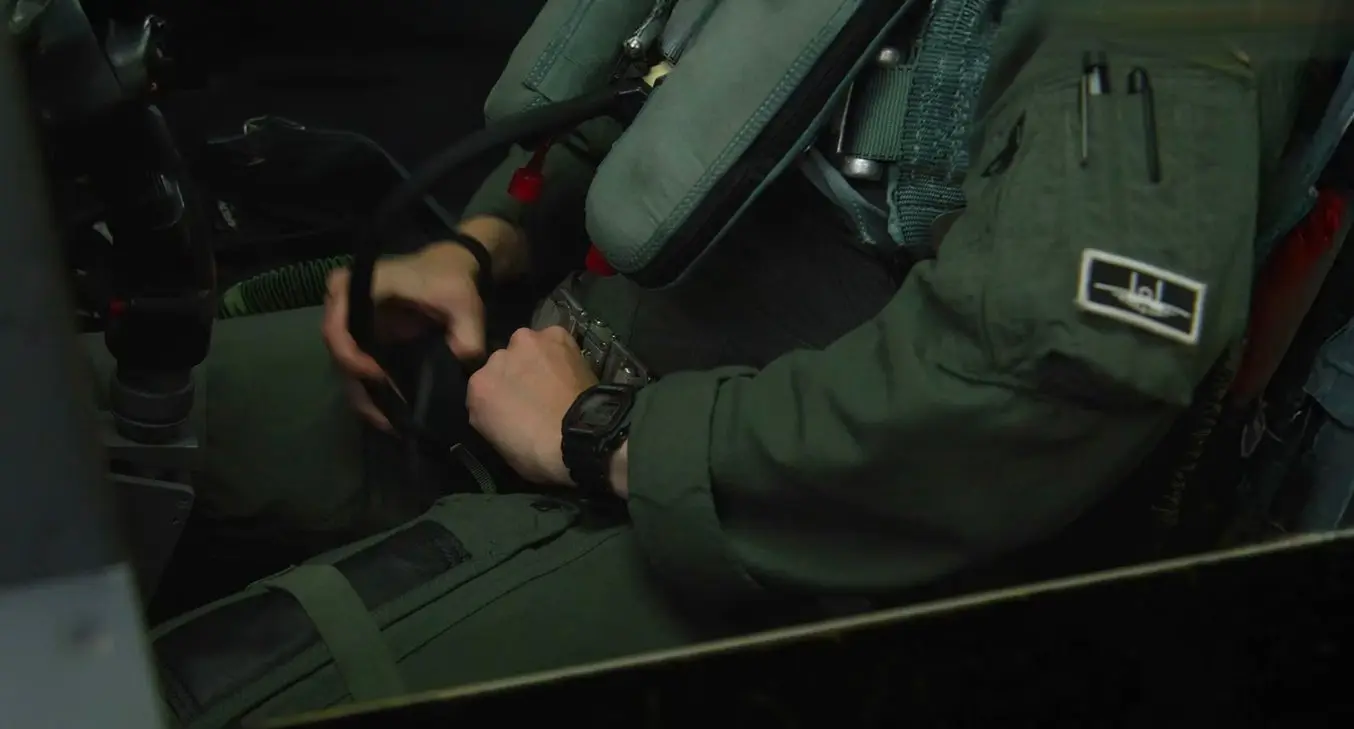

Justin Jacob, ingeniero jefe de AIRION, prueba un nuevo prototipo de un componente de una máscara de oxígeno. Que el TPU 90A Powder sea seguro para la piel permite crear prototipos verdaderamente funcionales con el mismo material que el producto final.

La cronología del reto de AFWERX condensaba y reconfiguraba la cronología tradicional del desarrollo de productos. El equipo de AIRION tenía que conocer su método de producción de uso final antes de ser elegidos ganadores del premio, para que no hubiera cambios de última hora durante el proceso iterativo. Tuvieron que comprometerse con su método desde el principio. "Cuando se aprueba el material, es casi imposible cambiarlo al pasar a la producción: no puedes decir que vas a utilizar un material distinto", dice Jacob. La única solución que podía fabricar piezas de uso final y realizar ensayos iterativos a la velocidad de la luz era la serie Fuse.

Para añadir otra complicación, AIRION también necesitaba biocompatibilidad, lo que no siempre es fácil con los materiales de impresión 3D. "Tengo experiencia anterior con la impresión 3D y he probado diversas resinas, filamentos, otras metodologías... y probamos un montón de materiales diferentes para la copa principal del dispositivo AIRUS que no estuvieron a la altura. El TPU impreso en 3D por SLS que recibimos de Formlabs ha sido, con diferencia, la pieza de mejor calidad que hemos podido producir", dice Jacob. La copa en sí misma está totalmente impresa en 3D con el TPU 90A Powder, que cuenta con la certificación ISO de no ser tóxico y de ser seguro para la piel.

El equipo imprimió las copas con el TPU 90A Powder para que fueran cómodas y seguras para la piel. Por otro lado, imprimieron otros elementos de integración y bombeo con el Nylon 12 Powder para optimizar las piezas y obtener la mejor precisión dimensional, resultados repetibles y el menor coste por pieza posible. "El Nylon 12 Powder ha sido fundamental porque no solo mantiene las tolerancias y la precisión dimensional, sino que cuando unimos las piezas entre sí, creamos sellos eficaces en todo el conjunto. El sistema de accionamiento hecho con el Nylon 12 Powder soporta la carga de todo el conjunto y funciona de maravilla, de verdad, sin ningún contratiempo", dice Jacob.

Ambos materiales deben ser bastante duraderos, ya que estos dispositivos van a pasar por un ciclo de vida muy duro. Desde el embalaje y el reembalaje hasta la instalación, el desmontaje y la reinstalación, por no hablar del entorno extremo de un avión de combate mientras el dispositivo está en uso. El dispositivo AIRUS tiene que resistir impactos y tensiones de todo tipo, que es por lo que AIRION realizó todos los ensayos posibles para asegurarse de que estos dispositivos estaban a la altura del desafío.

"El Nylon 12 Powder y el TPU tuvieron que someterse a pruebas estándar de fábrica, choques, vibraciones, temperaturas extremas, perturbaciones electromagnéticas, ensayos de presión y mucho más. El dispositivo lo ha superado todo con buena nota".

Justin Jacob, ingeniero jefe de AIRION

El paso a la producción SLS para el AIRUS

El impacto positivo del AIRUS para las pilotos de caza ha sido innegable; es lo que hace que el equipo de AIRION siga trabajando duro para resolver problemas comunes mediante su enfoque innovador en el diseño, los ensayos y la fabricación.

Actualmente, hay cinco tallas disponibles para el dispositivo AIRUS y llegarán más diseños próximamente, incluido un sistema para pilotos masculinos. Para aumentar la producción y satisfacer la demanda, AIRION escaló su trabajo con otras tres impresoras SLS Fuse 1+ 30W, la Fuse Sift y la Fuse Blast. "En las Fuerzas Aéreas, para prevenir incidencias, siempre quieren unidades adicionales del producto, para que siempre haya un recambio. Por eso, si necesitas expandir tu parque de impresoras, puedes comprar impresoras Fuse cuando las necesites, en lugar de una única impresora enorme que cuesta 500 000 $ por sí sola", dice Jacob.

Con el tiempo, ahora que hay diferentes tallas y se está iniciando la producción de dispositivos para pilotos masculinos, el equipo ha tenido que crear un programa de producción de 24 horas tanto con el Nylon 12 Powder como con el TPU 90A Powder. "Puedo imprimir días completos y medios días, y configurarlo de modo que tenga un lote para posacabar cuando me levante y al final del día, y hacer pruebas entre ellos. Estas impresoras son nuestras compañeras más fiables", dice Jacob.

Incorporar el SLS en su lugar de trabajo ha permitido a AIRION no solo ganar el desafío de AFWERX, sino pasar de ser simplemente una startup con potencial a ser un contratista del gobierno muy activo con un plan para producir miles de piezas de equipamiento cruciales para las Fuerzas Armadas de EE. UU. Incluso después de todo ese éxito, no han olvidado el impacto diario que su innovación tiene en sus clientes: las pilotos de caza.

Si te interesa saber más sobre las innovaciones de AIRUS y AIRION, visita su sitio web. Para probar el Nylon 12 Powder o el TPU 90A Powder por tu cuenta, solicita una muestra gratuita impresa en 3D.