Cómo Diversified Metalsmiths usa la Clear Cast Resin para crear patrones de fundición de alta precisión con un quemado limpio

Aunque en Estados Unidos, la fundición de metal sigue siendo una industria de más de 50 000 millones de dólares que mantiene 160 000 empleos, la producción actual de las fundiciones del país es de menos de la mitad del volumen que alcanzaba hace 10 años. La caída de la producción se puede atribuir a multitud de factores, como que la producción fuera más barata en otros países, la mejora en el rendimiento de alternativas al metal y la realidad de que hay menos técnicos experimentados en cada etapa del proceso. Entonces, ¿cómo obtienen los fabricantes de industrias pesadas como el sector aeroespacial, el sector de la automoción y el sector energético piezas de metal de forma rápida y asequible?

Las fundiciones que siguen abasteciendo a estos sectores han prosperado porque han adoptado nuevos métodos de producción y han experimentado con tecnologías emergentes. Hablamos con John Farr, de Diversified Metalsmiths, Inc., para conocer cómo su empresa ha incorporado las tecnologías modernas en su proceso de trabajo para la fundición de metal y ha logrado así reducir sus costes, mejorar los tiempos de espera y aumentar su agilidad.

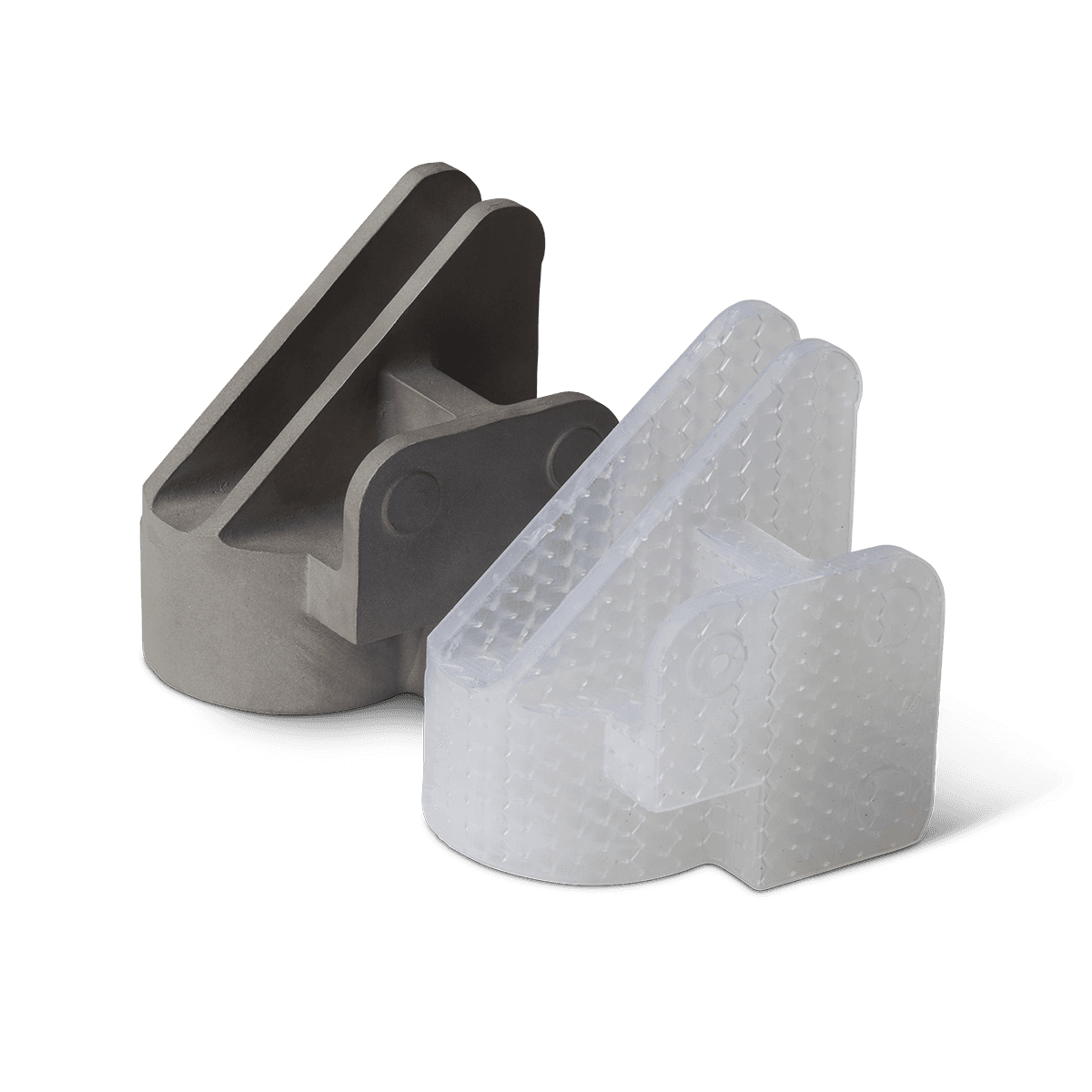

Con las impresoras 3D de estereolitografía (SLA) de la serie Form y la nueva Clear Cast Resin, Diversified Metalsmiths ha podido imprimir patrones de fundición en sus propias instalaciones de forma rápida y asequible, sin cambiar su proceso de trabajo para fundición o depender de proveedores externos.

"Nuestro principal motivo para comprar la Form 3L fue el coste de los patrones... En lo que respecta a amortizar la Form 3L y el equipamiento asociado, como mínimo cubriremos los costes en nuestro pedido actual y ahorraremos más de 200 $ por pieza en los pedidos que vengan después. Hay muy poca diferencia en nuestro proceso entre los patrones de acrílico y los patrones de Clear Cast Resin impresos mediante SLA, tanto antes como después de la fundición".

John Farr, vicepresidente de Tecnología de Diversified Metalsmiths

Precisión y rentabilidad en la fundición: Impresión 3D para piezas de metal

Este seminario web te mostrará los métodos que varias fundiciones con una larga trayectoria pudieron usar para fundir piezas metálicas con patrones impresos en 3D en las impresoras 3D de Formlabs. Descubre cómo las fundiciones están reduciendo sus costes, acortando las esperas y mejorando la calidad de sus piezas de metal al integrar la Clear Cast Resin de Formlabs y el módulo de celosías Lattice de Materialise Magics con los métodos de fundición tradicionales.

La diversa base de clientes de Diversified Metalsmiths

Diversified Metalsmiths trabaja más como un taller por encargos que como una fábrica de gran volumen, y no es la única empresa que lo hace. Muchas de las pequeñas fundiciones que hay en los Estados Unidos de América producen en cantidades parecidas y con una clientela estable que confía en ellas para obtener con rapidez piezas de alta precisión. "Nuestros clientes no piden presupuestos a nadie más, porque saben que podemos darles justo lo que necesitan", dice Farr.

Cuando hacen falta cantidades pequeñas y medianas de piezas de metal, con tolerancias estrictas y con tiempos de espera cortos, Diversified Metalsmiths es la mejor opción. Alrededor de un 70 % de sus pedidos está dedicado a componentes de control de fluidos: piezas como rotores, carcasas de bombas, válvulas, desagües, rejillas y componentes para fluidos industriales. El 30 % restante de su trabajo incluye aplicaciones como la fabricación de drones, componentes automovilísticos, productos sanitarios e incluso obras de arte.

Aunque las cantidades pueden variar ligeramente, cada mes Diversified Metalsmiths produce unas tres toneladas de piezas fundidas. La empresa utiliza varios hornos para trabajos diferentes; la mayoría de ellos son lo suficientemente pequeños como para usar su horno de 180 kilos, pero tiene acceso a un horno de 500 kilos para piezas de mayor tamaño.

Uno de los pedidos más habituales que recibe Diversified Metalsmiths es un rotor de titanio, en cantidades anuales de 100 piezas. A medida que han subido los costes del titanio, la empresa ha tenido que buscar otras formas de reducir los costes en otras partes del proceso de trabajo. La impresión 3D SLA de sus patrones ha sido uno de esos métodos para combatir con éxito la subida del coste del titanio.

Una fusión de tradición y modernidad

La industria de la fundición a la cera perdida sigue usando procesos tradicionales para muchas partes del proceso de trabajo, como verter aluminio fundido en un molde hueco hecho con un revestimiento, que es algo que mostramos arriba.

La fundición de metal es una industria muy tradicional en algunos aspectos, como el hecho de que en esencia, su proceso de trabajo ha seguido siendo prácticamente el mismo durante miles de años. En otros sentidos, las fundiciones han sido pioneras en la fabricación moderna. En Diversified Metalsmiths, Farr y sus compañeros fueron algunas de las primeras personas que adoptaron la tecnología de impresión 3D. "Hemos estado involucrados de alguna forma con la impresión 3D de patrones para fundición desde mediados de los 90, dice Farr.

Diversified Metalsmiths empezó a usar impresoras 3D de cera para crear patrones cuando fabricar los patrones de cera de forma tradicionales (inyectando cera líquida en herramientas de metal huecas) se convirtió en algo que consumía demasiado tiempo y dinero. Un proyecto concreto requería utilizar cuatro herramientas distintas, que incluían herramientas usadas para inyectar machos de cera solubles, enfriadores de cera, enfriadores de cera solubles y las piezas completamente ensambladas. Había que fabricar todo el utillaje a medida, inyectar la cera, realizar el ensamblaje y (con frecuencia) refinar el resultado para eliminar las imperfecciones. "La cantidad de horas de trabajo que hacían falta para hacer un único patrón de cera para fundición a la cera perdida era excesiva. Nos llevaba la mayor parte de un día, así que no tardamos mucho en dejar dedicar tanto tiempo a ello", dice Farr.

El equipo de Diversified Metalsmiths consiguió impresoras de cera de 3D Systems e impresoras 3D ThermoJet y las integró en su proceso de trabajo para reemplazar el proceso tradicional de inyección. Varios años después, un cliente les enseñó un nuevo producto: polímeros de acrílico impresos en 3D en una impresora de inyección de aglutinante VoxelJet, que se quemaban de forma limpia y que tenían más estabilidad dimensional que las impresoras de cera que habían estado utilizando.

A medida que los costes empezaron a subir en todo el sector, incluso externalizar el trabajo a otra impresora 3D de polímeros se volvió demasiado caro, ya que cada patrón costaba a Diversified Metalsmiths 300 $ e incorporar esa máquina en sus instalaciones les costaría una cantidad millonaria.

"Tuvimos que empezar a buscar otra cosa en cuanto esos precios subieron. Nos informamos sobre el FDM y la SLA y, en un primer momento, nos decidimos por cinco impresoras FDM, porque tenían estructuras de soporte solubles. No necesitábamos nada diferente en aquel entonces", dice Farr.

Pero cuando un cliente acudió a ellos con un pedido anual de 100 rotores, el equipo de Farr necesitó una nueva solución, y contactó con Formlabs para interesarse por la impresora 3D SLA de gran formato Form 3L.

Fundición de metal con el ecosistema de Formlabs

La Form 3L y las soluciones de posacabado Form Wash L y Form Cure L ofrecen un factor de forma más grande que el de muchas impresoras 3D de escritorio para aficionados, así como un proceso de trabajo accesible y una calidad de impresión extremadamente alta.

Diversified Metalsmiths necesitaba que su nueva solución de impresión 3D cumpliera varios requisitos: un material con un quemado limpio, un ecosistema fiable y fácil de usar y el tamaño necesario para su proyecto de rotor. "Todo el ecosistema y su sistema de apoyo nos venía bien. La precisión y el acabado de las impresoras, el software... tenía mucha mejor pinta que todo lo demás que había por ese precio", dice Farr. Después de pedir al equipo de Formlabs que imprimiera una pieza de prueba, Farr vio que la Form 3L y la Clear Cast Resin podían encajar inmediatamente en el proceso de trabajo de su empresa; no había que cambiar las temperaturas de quemado, la formulación de su revestimiento o el diseño de la pieza. Los patrones fabricados en las impresoras de Formlabs incluso les permitieron mejorar ligeramente sus procesos al darles la capacidad de añadir bebederos directamente en las piezas.

"Las piezas hechas con la Clear Cast Resin encajaron directamente en nuestro proceso de trabajo. Algo bueno que tiene es que podemos incluir directamente en las piezas los detalles para los bebederos, que es algo que no podíamos hacer con el acrílico".

John Farr, vicepresidente de Tecnología de Diversified Metalsmiths

El cambio del proceso de trabajo resultó ser sencillo, por lo que lo último que había que verificar era el proceso de quemado. En este aspecto, la Clear Cast Resin también demostró ser un reemplazo eficaz para sus patrones de acrílico externalizados, además de serlo por un coste inferior. "El quemado se ajusta perfectamente al del acrílico y tratamos la resina como si fueran el mismo material, sin que hubiera problemas", dice Farr.

Para hacer un único patrón impreso en 3D para un rotor usando la Clear Cast Resin en la Form 3L, Diversified Metalsmiths se está gastando unos 80 $ en materiales y mano de obra. En comparación con los 300 $ que les costaba la externalización, este precio les ha permitido rentabilizar rápidamente su compra de la impresora y expandir al mismo tiempo los usos que les dan a sus productos. Con imprimir solo tres veces a la semana, han conseguido amortizar la impresora en menos de nueve meses.

| Patrón de acrílico externalizado | Patrón impreso in situ con la Clear Cast Resin | |

|---|---|---|

| Coste | 300 $ | 80 $ |

| Tiempo de espera | 2 semanas | 24 horas |

Fundición a la cera perdida industrial con patrones impresos en 3D con la Clear Cast Resin de Formlabs

Este libro blanco presenta los métodos que varias fundiciones con una larga trayectoria pudieron usar para fundir piezas metálicas con patrones impresos en 3D en las impresoras de estereolitografía (SLA) de Formlabs.

La herramienta perfecta para las cantidades adecuadas

Los patrones para la fundición a la cera perdida se desechan en el proceso, e imprimir en 3D cada patrón en una remesa de producción no es siempre la solución adecuada cuando aumentan las cantidades de los perdidos. Sin embargo, hay un "punto óptimo" en las cantidades en el que la Form 3L y la Clear Cast Resin son las herramientas ideales. "Si un cliente nos llama y pide mil de estas piezas, entonces optamos por usar utillaje. Sin embargo, herramientas como estas pueden costar 30 000 $, así que hay que fabricar muchas unidades de la pieza para justificar ese coste", dice Farr.

Disponer en sus propias instalaciones de una impresora y un material como la Form 3L y la Clear Cast Resin hace posible reducir el tiempo dedicado al trabajo manual y acertar con las complejas geometrías de las piezas y sus medidas a la primera.

"Los patrones de arena no son tan precisos como la fundición a la cera perdida. Queremos una geometría casi perfecta en el proceso de fundición a la cera perdida con la impresión 3D, porque ahorra tiempo de trabajo manual antes de la impresión y en el posacabado, al evitar que haya que lijar o amolar algo. El tiempo que ahorro al imprimir en 3D con solo pulsar un botón y dedicándome a otra cosa, sin tener que hacer un mecanizado ni trabajo manual después de la fundición, compensa el coste de los patrones impresos en 3D", dice Farr.

Cómo empezar a trabajar con la Clear Cast Resin

La impresión 3D se usa para la fundición a la cera perdida desde hace décadas. Aunque no es la solución adecuada para todas las situaciones, los avances en la ingeniería de los materiales y la precisión de las impresiones han hecho que sea una herramienta más eficaz para ciertos trabajos.

Las impresoras 3D SLA de la serie Form y la Clear Cast Resin ofrecen un flujo de trabajo que los usuarios pueden configurar y despreocuparse, así como una precisión líder en el sector y un quemado limpio. Al reducir el trabajo en el proceso de preimpresión y también mitigar la necesidad de lijar o mecanizar a mano después las piezas, estos patrones impresos en 3D reducen el coste por pieza total e introducen capacidades nuevas sin que haga falta un cambio en el proceso de trabajo.

Para empezar a trabajar con la Clear Cast Resin, haz ya tu pedido. Si quieres saber cómo puedes empezar a producir piezas de metal con patrones impresos en 3D para la fundición a la cera perdida, descarga nuestro libro blanco.