Creación de prototipos de embalaje con el moldeo en vacío y moldes impresos en 3D

El moldeo en vacío es uno de los métodos de fabricación más difundidos para crear los embalajes de diversos productos. Con piezas como ensaladas de supermercado, la tapa de tu taza de café para llevar y elementos electrónicos de alta gama, el moldeo en vacío es útil para producir embalajes ligeros y rentables.

El proceso del moldeo en vacío es bastante simple. Requiere cuatro elementos básicos: un molde o herramienta que cree la forma de la pieza final, una lámina de plástico, una fuente de calor y una fuente de vacío.

La lámina de plástico se calienta de la forma más uniforme posible hasta que se vuelva blanda y maleable, y se deposita sobre el molde o herramienta. A continuación, se aplica el vacío y se deja que la pieza se enfríe antes de retirarla del molde.

Crear moldes para moldeo en vacío con procesos de fabricación tradicionales como el mecanizado o la fundición es un proceso largo y costoso, sobre todo si el molde posee geometrías complejas, superficies con texturas o detalles finos. Los diseñadores y los ingenieros cada vez recurren más moldes y herramientas impresos en 3D para el moldeo en vacío, con lo que consiguen un gran ahorra de tiempo y dinero. Además, los moldes y herramientas impresos en 3D pueden incorporar fácilmente detalles pequeños como textos y texturas complejas sin afectar al coste de la pieza.

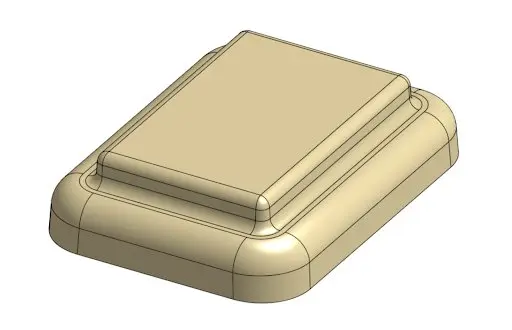

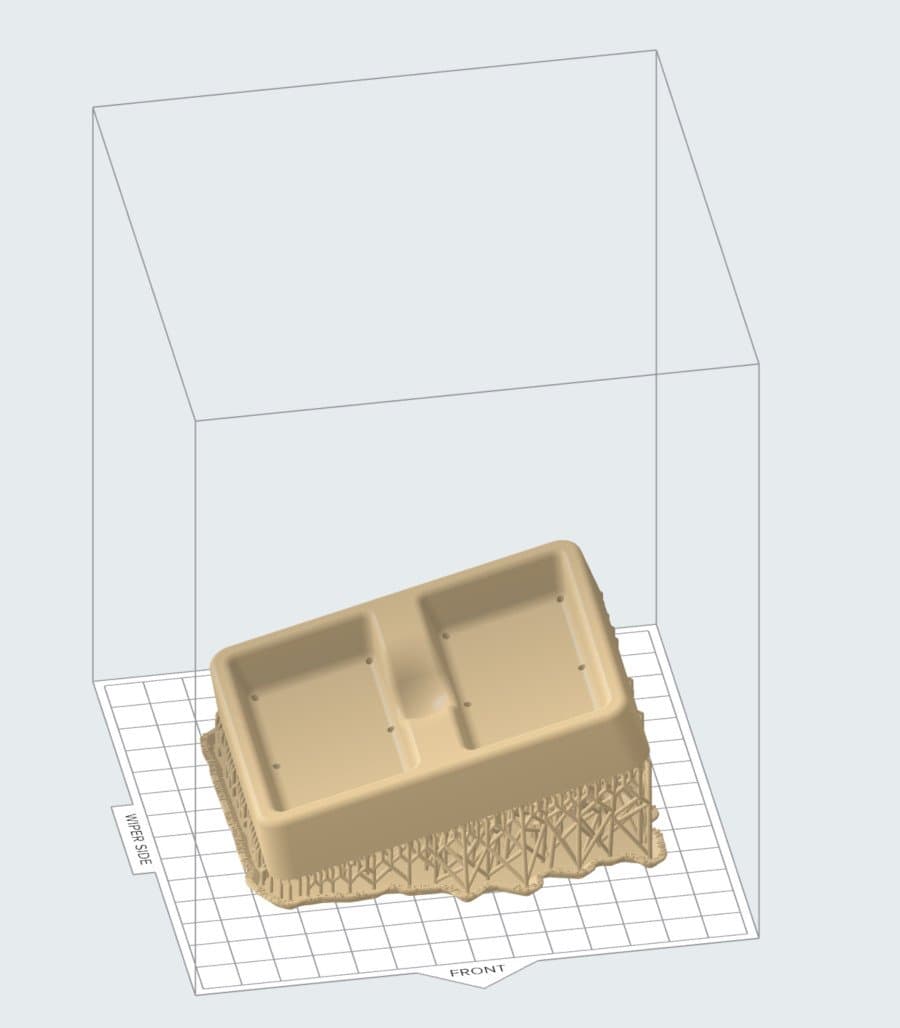

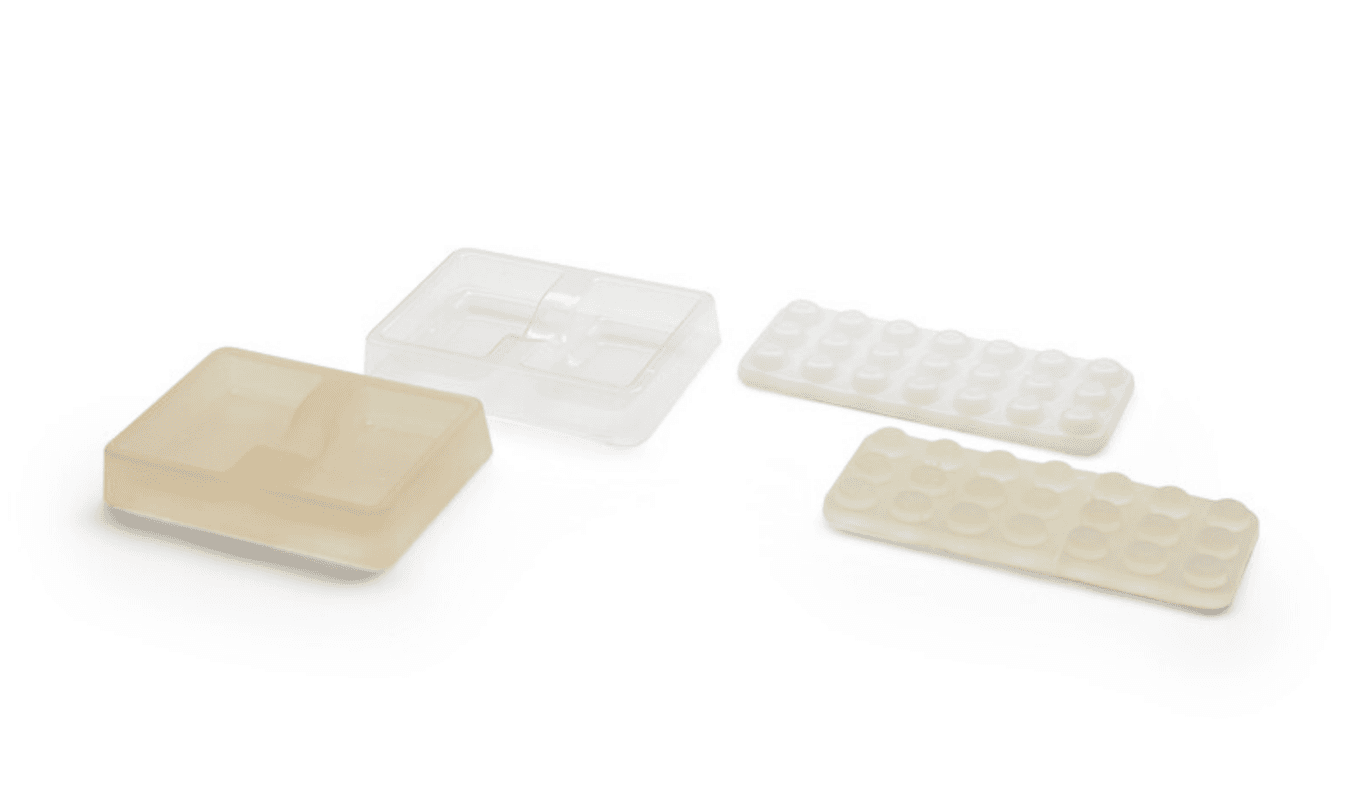

Un molde para moldeo en vacío impreso con la High Temp Resin de Formlabs, acompañado de la pieza final moldeada en vacío. La High Temp Resin tiene una temperatura de flexión bajo carga de 238 grados centígrados, lo bastante alta como para competir con termoplásticos como el tereftalato de polietileno glicolizado (PETG) y el acrilonitrilo butadieno estireno (ABS).

Recomendaciones de diseño

Como ocurre con cualquier proceso de fabricación, hay recomendaciones de diseño para tener éxito al realizar el moldeo en vacío. En primer lugar, definamos algunos términos antes de ver las buenas prácticas para diseñar utillaje para el moldeo en vacío.

Estilos de molde

Hay dos estilos básicos de moldes para el moldeo en vacío: macho y hembra. Cuando se crea una pieza con una forma de cúpula, un molde macho usaría una geometría convexa, mientras que la de un molde hembra sería cóncava.

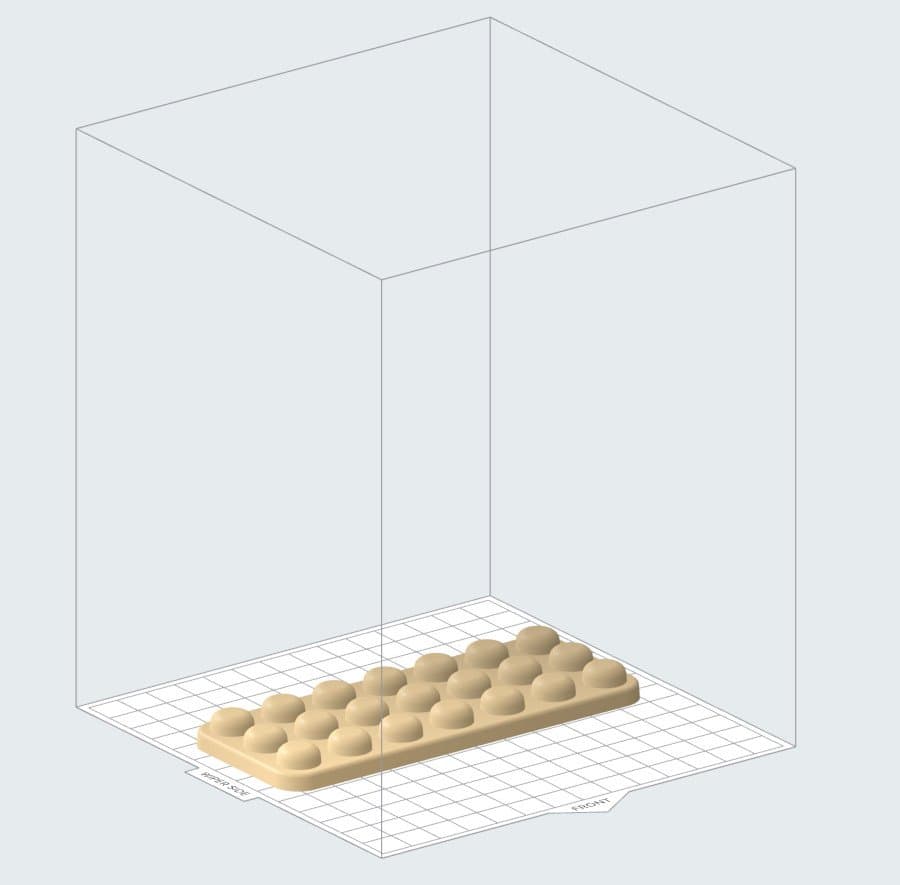

Molde macho, definido por sus relieves positivos o convexos.

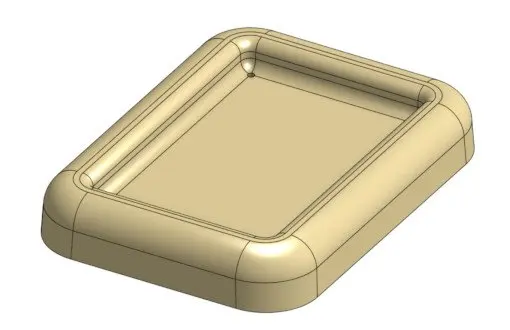

Molde hembra, definido por sus relieves negativos o cóncavos.

Ángulos de desmoldeo y retirada de las piezas

Aunque ciertas geometrías de piezas se pueden formar sin un ángulo de desmoldeo, este último ayuda a retirar a las piezas y a obtener un acabado repetible para tus piezas moldeadas en vacío.

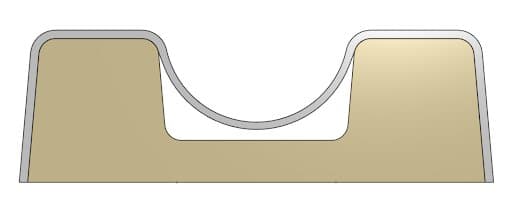

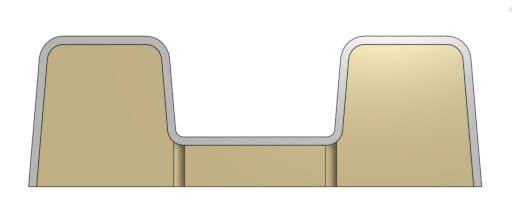

Para los moldes macho se recomienda un ángulo de 4-5 grados. Para los moldes hembra, se recomienda un ángulo menor, de 1,5-3 grados. Para piezas más profundas, añadir más grados al ángulo de desmoldeo puede ayudar a obtener piezas de calidad que sean fáciles de retirar del molde.

Las superficies con texturas aumentarán los requisitos de ángulo de desmoldeo en la mayoría de los casos, de modo que tenlo en cuenta si tu diseño es rico en texturas.

Cavidades, esquinas y radios

Cuando hay cavidades, con frecuencia es necesario añadir orificios de ventilación al molde o patrón. Permiten al vacío llegar a todas las zonas del molde, tirando hacia abajo de forma satisfactoria del plástico ablandado.

Sin una ventilación de los relieves negativos internos, el plástico tenderá a estar por encima de los contornos, en vez de amoldarse y ajustarse como debe.

Añadir orificios de ventilación permite que el vacío circule por las cavidades interiores, lo que beneficia al proceso de moldeo en vacío.

Siempre que sea posible, los bordes afilados del molde se deben interrumpir con chaflanes o radios, tanto para reducir las concentraciones de esfuerzo en la pieza acabada como para reducir la probabilidad de que se produzcan desgarros o arrugas durante el moldeo en vacío.

Profundidad de la pieza y tasas de estiramiento

Es importante mantener el molde y la pieza moldeada en vacío tan poco profundas como sea posible. Cuando más profunda sea la pieza, más deberá estirarse la lámina de plástico. Esto significa que las piezas con un estiramiento mayor requieren un material más grueso, tienen más variación en el grosor de las paredes y, en general, son más difícil de producir con éxito.

Hay una fórmula sencilla, conocida como tasa de estiramiento, que puede usarse para saber si es probable o no que una pieza se forma con éxito y de qué grosor será la lámina de plástico que necesites para (como mínimo) obtener el grosor deseado para la pieza.

La tasa de estiramiento se expresa como la superficie de la pieza dividida por la superficie de su base. Una tasa de estiramiento de 3:1 se suele considerar la máxima para la mayoría de las operaciones de moldeo en vacío.

Para determinar con qué grosor empezar, multiplica la altura deseada de la pieza final por la tasa de estiramiento. El resultado será la altura mínima de la lámina.

Un ejemplo: una pieza con soportes de impresión en la parte inferior del objeto.

Diferencias en la preparación de la impresión para moldes macho y hembra

Las fuerzas de separación que retiran las piezas del tanque de resina durante la impresión varían según el tamaño y la geometría de la pieza.

Un volumen cerrado, como el que tendríamos con un molde hembra orientado en paralelo a la base de impresión, sufre tensiones mayores durante la impresión debido a la formación de huecos a partir de volúmenes internos cerrados. Los moldes macho densos no tendrán la misma probabilidad de que se produzcan huecos y son mejores candidatos para imprimirlos directamente en la base de impresión.

En algunos casos, los moldes macho se pueden imprimir directamente en la base de impresión para reducir el tiempo de impresión.

Posacabado de moldes impresos

Cuando acaba una impresión, los siguientes pasos son lavar la resina residual que quede en las superficies y poscurar las piezas para obtener las propiedades físicas óptimas.

Las unidades Form Wash y Form Cure de Formlabs completan el proceso de producción de las piezas y el ecosistema de impresión 3D, garantizando resultados uniformes.

Hay varias opciones de poscurado para la High Temp Resin V2. Consulta también la ficha técnica para comprender el efecto que tienen las distintas opciones de poscurado sobre las propiedades materiales y elige la más adecuada para la aplicación que deseas. Para alcanzar la máxima temperatura de flexión térmica de 238 °C a 0,45 MPa: (1) poscura las piezas en la Form Cure durante 120 minutos a 80 °C. (2) realiza un poscurado térmico de las piezas en un horno no alimentario durante 3 horas a 160 °C. Para aplicaciones que no requieran la máxima resistencia al calor, poscura las piezas en la Form Cure durante 60 minutos a 60 °C.

Limpieza de piezas moldeadas en vacío

Con cierta frecuencia, el moldeo en vacío produce formas próximas a la forma final, lo que significa que hay aspectos de la pieza que deben procesarse de alguna forma antes de que el proceso de fabricación pueda considerarse completado.

La mayoría de los plásticos moldeables en vacío se pueden recortar fácilmente a mano con un cuchillo afilado o con una herramienta de mecanizado como una fresadora.

Moldes para moldeo en vacío realizados con la High Temp Resin, con piezas de plástico moldeadas en vacío acabadas y recortadas hasta su tamaño final.

Conclusión

La impresión 3D es una herramienta de gran utilidad para agilizar los procesos de trabajo de diseño, ingeniería y fabricación. Esperamos que ahora tengas una idea mejor de que materiales utilizar cuando crees moldes rápidos para moldeo en vacío, y si el moldeo en vacío es nuevo para ti, que sepas cuál es la mejor forma de diseñar las geometrías de los moldes. Con el debido cuidado, los moldes impresos en 3D durarán lo bastante para producir muchas decenas de piezas moldeadas en vacío.

Explora nuestras resinas para ingeniería y solicita una muestra gratuita para evaluar de primera mano materiales como la High Temp Resin.