Formlabs ha lanzado un libro blanco que trata los moldes de inyección impresos en 3D para el moldeo de inyección rápido de bajo volumen de producción y realizó un seminario web en el que expertos del sector del moldeo por inyección hablan de cómo la impresión 3D permite fabricar moldes bajo demanda para generar cientos de piezas, desde la idea hasta la producción, en cuestión de días.

El seminario fue uno de los más populares que hemos tenido y recibimos casi 100 preguntas de los asistentes. En este artículo, respondemos a algunas de las preguntas más frecuentes sobre el moldeo por inyección con moldes impresos en 3D.

Moldeo por inyección rápido de bajo volumen con moldes impresos en 3D

Descarga nuestro libro blanco para encontrar recomendaciones para usar moldes impresos en 3D en el proceso de moldeo por inyección para reducir los costes y el plazo de producción. También verás estudios de caso reales con Braskem, Holimaker y Novus Applications.

Cómo fabricar rápidamente series cortas de moldes de inyección

Ve esta mesa redonda en la que expertos del sector del moldeo por inyección hablarán de cómo la impresión 3D permite fabricar moldes bajo demanda para generar cientos de piezas, desde la idea hasta la producción, en cuestión de días.

Equipo

Pregunta: ¿Podríais recomendar una máquina de moldeo por inyección?

El tipo de prensa de inyección no tiene una gran influencia en el proceso mientras se puedan configurar parámetros cruciales como la presión, la temperatura y la presión de sujeción. Entre las empresas que aparecen en nuestro libro blanco, Braskem usa una prensa completamente eléctrica Cincinnati Milacron Roboshot de 110 toneladas, mientras que Novus Applications usa una prensa completamente eléctrica Sumitomo de 50 toneladas. Las moldeadoras automatizadas como la línea de productos de Babyplast son buenas alternativas para la producción en serie de piezas pequeñas.

Si tienes poca o ninguna experiencia con el moldeo por inyección y te interesa probarlo con una inversión y un mantenimiento limitados, usar una máquina manual de moldeo por inyección de escritorio como la Holipress o la Galomb Model-B100 puede ser una opción conveniente y asequible.

Algunos de nuestros clientes también han recomendado sistemas de Minijector, Morgan, APSX o Micromolder.

Los moldes de inyección impresos en 3D se pueden usar tanto con máquinas de moldeo por inyección como con dispositivos más pequeños de escritorio.

Pregunta: ¿Qué materiales de inyección son compatibles con los materiales de Formlabs?

Nuestros clientes han estado inyectando una gran variedad de termoplásticos usando moldes impresos en 3D hechos de materiales de Formlabs como el polipropileno, el polietileno, el elastómero termoplástico, el poliuretano termoplástico, el poliacetal, el acrilonitrilo butadieno estireno o la poliamida. Un material de baja viscosidad ayudará a reducir la presión y alargar la vida útil del molde. El polipropileno y los elastómeros termoplásticos son fáciles de procesar con una gran número de ciclos. En contraposición, plásticos más técnicos como la poliamida permiten un número menor de series. Usar un agente de desmoldeo ayuda a separar la pieza del molde, sobre todo en el caso de materiales flexibles como los poliuretanos termoplásticos y los elastómeros termoplásticos.

Resumen del proceso

Pregunta: ¿Cuánto dura un molde impreso en 3D y cómo suele fallar? ¿Qué significa que una serie es corta?

La longevidad de un molde impreso en 3D varía según el diseño, el material inyectado y las condiciones de moldeo. No debemos esperar el mismo rendimiento de un molde impreso en 3D a partir de polímero que de uno mecanizado en metal. Es más difícil cumplir con las dimensiones críticas, el tiempo de enfriamiento es más largo porque la transferencia térmica es más lenta en el plástico. Los moldes impresos con la High Temp Resin o la Rigid 10KmoldeResin pueden agrietarse o romperse bajo presión. El fallo suele empezar a aparecer como una fractura por esfuerzo, pero a veces las esquinas y otros relieves pueden delaminarse y desprenderse con la pieza moldeada.

La mayoría de nuestros usuarios puede producir cientos de piezas por molde, con materiales de baja viscosidad como el polipropileno. Plásticos más técnicos como la poliamida permiten un número menor de series. Sin embargo, los moldes pueden imprimirse varias veces y pueden ser fácilmente intercambiables según tu sistema. No hemos estudiado el impacto del tiempo de ciclo en la ruptura de los moldes.

Pregunta: ¿Qué resultados da la SLA a la hora de imprimir moldes de inyección impresos en 3D, en comparación con el SLS y el FDM?

La tecnología de impresión por estereolitografía (SLA) es una excelente elección para el moldeo por inyección. Se caracteriza por un acabado de la superficie liso y una alta precisión que el molde trasladará a la pieza final y que también hace más fácil el desmoldeo, en comparación con los moldes de modelado por deposición fundida (FDM) o SLS. Las impresiones 3D que se realizan mediante SLA tienen enlaces químicos que las hacen totalmente densas e isotrópicas. De ese modo, se producen moldes funcionales con una calidad imposible para el FDM.

Pregunta: ¿Qué diferencia hay entre el coste de este proceso y el de un molde metálico convencional?

Los moldes de inyección impresos en 3D suelen costar en torno a 25-200 $ en materiales, en función de su tamaño. Los moldes metálicos estándar pueden costar entre 200 dólares y más de 10 000, dependiendo de su tamaño, su complejidad y de si tu empresa está capacitada para realizar CNC in situ o debe externalizar la producción del molde.

Por lo general, usar moldes de inyección de metal resulta más económico a medida que crece el volumen, ya que el coste del molde se divide entre más piezas.

El ahorro generado por los moldes de inyección impresos en 3D puede ser considerable. Al fabricar 6000 tiras para mascarillas, Braskem redujo los costes un 97 % en comparación con usar un molde metálico.

Pregunta: ¿En qué situaciones tiene sentido usar el moldeo por inyección y en cuáles la impresión 3D para bajos volúmenes de producción?

La impresión 3D puede producir prototipos y piezas funcionales con rapidez y con un bajo coste usando una amplia gama de materiales. En general, recomendamos imprimir en 3D las piezas y los prototipos en las primeras etapas del desarrollo de productos (cuando el diseño cambia a menudo) y para volúmenes bajos de producción. En función de la aplicación, la impresión 3D también puede ser adecuada para piezas de uso final. La impresión 3D también se puede usar para crear diseños complejos que serían imposibles de producir con el moldeo por inyección.

Si no puedes encontrar un material de impresión 3D adecuado o prefieres usar algún tipo de termoplástico estándar, el moldeo por inyección con moldes impresos en 3D puede ser la mejor opción. Cuando necesitas cientos de prototipos idénticos, suele ser más rápido imprimir un molde y realizar la inyección que imprimir en 3D cientos de piezas (en función de la geometría de las piezas y la tecnología de impresión correspondientes). Al ser más caros los materiales para impresión 3D, la logística de moldear por inyección las piezas resulta más favorable a medida que crece el volumen.

Pregunta: ¿Tenéis algún problema con la cristalinidad de las piezas cuando usas los moldes impresos en 3D?

No hemos visto ni recibido ninguna opinión sobre la cristalización de las piezas al usar moldes impresos en 3D.

Proceso de diseño

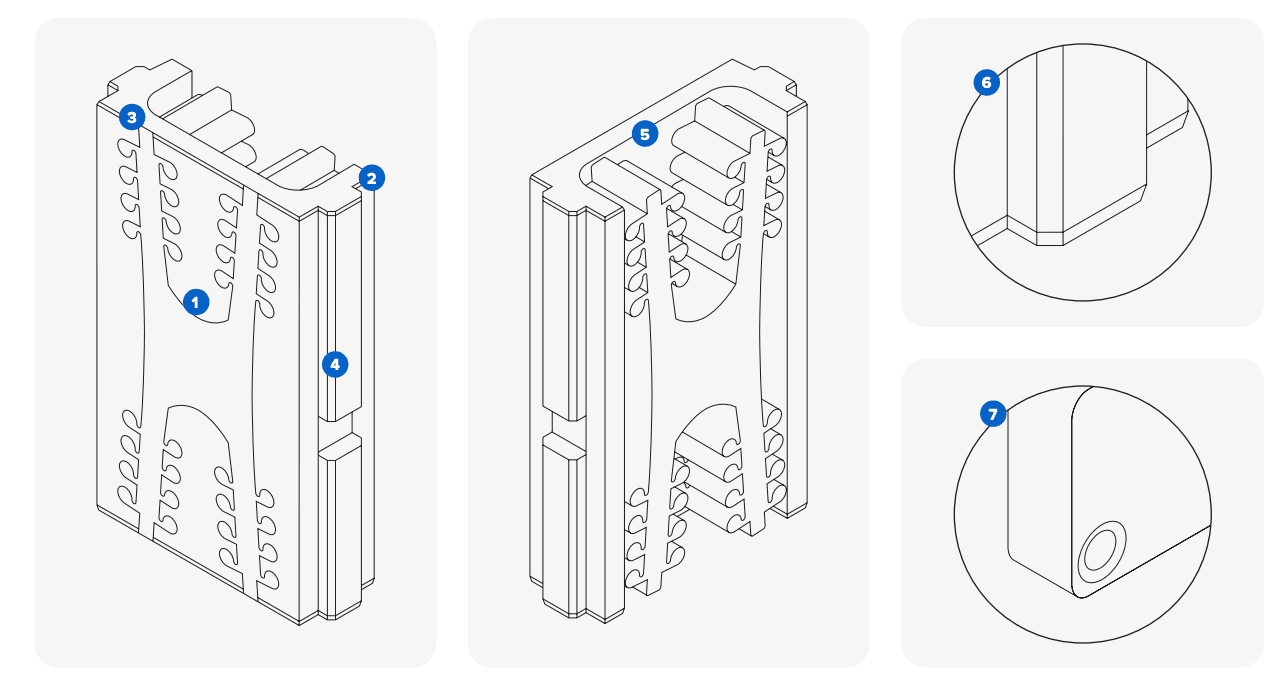

La complejidad del proceso de moldeo por inyección se debe en gran medida a la complejidad de la pieza y a la estructura del molde. Algunos elementos de diseño ayudan a mejorar la precisión dimensional y a alargar la vida útil de un molde. Nuestro libro blanco ofrece recomendaciones de diseño detalladas que tener en cuenta para decidir si usar un molde impreso en 3D o molde metálico.

Pregunta: ¿Cuál es el ángulo de desmoldeo recomendado? ¿Cuál es la profundidad recomendada para los sistemas de ventilación/expulsión? ¿Los respiraderos y salidas grandes sirven para que circule el aire o para mover el polímero?

Recomendamos añadir un ángulo de desmoldeo de dos a cinco grados, de ser posible.

Los respiraderos y sistemas de ventilación ayudan a que el aire salga y no se quede atrapado. Recomendamos una profundidad de 0,05 mm.

Pregunta: ¿Cómo podemos evitar que se desperdicie el material? ¿Podéis explicar qué quiere decir "retocar la parte posterior de los moldes grandes"? ¿Retocar la parte posterior del molde es parecido a mantener uniforme el grosor de las paredes?

Retocar la parte posterior de los moldes grandes quiere decir ajustar dicha parte posterior para reducir el consumo de material. Reducir la sección transversal en áreas que no sostengan la cavidad ahorrará costes de material y reducirá el riesgo de fallos de impresión o deformaciones. El grosor de las paredes debe ser uniforme en las zonas que sirvan de soporte para la cavidad.

Pregunta: ¿Cómo se resuelven los problemas de alinear moldes divididos en dos mitades y de la línea divisoria que hay entre ellas?

Nuestra recomendación es diseñar un lado de la pila para que sea plano y que el otro lado lleve el peso del diseño. De este modo, se reduce la probabilidad de que los bloques queden mal alineados y el riesgo de rebaba. Si esto no es posible, recomendamos posacabar el molde impreso: fresarlo o lijarlo a mano ayudará a encajar las dos mitades del molde y a evitar que se genere rebaba.

Aparte de seguir las reglas generales de diseño de moldes de inyección, hay varias maneras de prolongar la vida útil de un molde y garantizar la precisión dimensional. Descarga nuestro libro blanco para conocer con detalle las recomendaciones.

Pregunta: ¿Cuál es el tamaño mínimo que pueden tener los elementos del diseño?

Recomendamos seguir las recomendaciones de diseño orientado a la fabricación aditiva. Puedes descargar la guía de diseño para la Form3 de Formlabs aquí. Además, conviene que evites que las secciones transversales sean delgadas: un grosor de superficie de menos de 1-2 mm puede deformarse con el calor. Los relieves negativos menores de 0,5 mm pueden ser difíciles de plasmar con una buena definición, mientras que los elementos sobresalientes de menos de 0,1 mm pueden ser propensos a romperse.

Pregunta: ¿Se pueden incluir elementos con movimiento lateral en moldes impresos en 3D?

Sí, consulta el estudio de casos de la aplicación de Novus en el libro blanco.

Proceso de impresión

Pregunta: ¿Hay recomendaciones para paliar la contracción que se produce al imprimir los moldes?

Imprime un molde preliminar para entender las divergencias dimensionales. Recomendamos añadir un margen de tolerancia al modelo CAD del molde para compensar cualquier variación de sus dimensiones. Realiza un posacabado del molde si son necesarios ajustes manuales. Fresarlo o lijarlo a mano ayudará a encajar las dos mitades del molde y a evitar que se genere rebaba.

Pregunta: ¿Cómo se tratan las líneas de capa en impresiones con estilo de cavidad?

Recomendamos imprimir con la mínima altura de capa disponible. La tecnología de impresión por SLA es una buena elección para el moldeo, porque sus piezas se caracterizan por un acabado de la superficie liso y una alta precisión.

Pregunta: ¿Se pueden añadir un acabado de la superficie, texturas y patrones a herramientas de moldeo por inyección? ¿Sería un paso de posacabado o se pueden imprimir directamente en su superficie?

La SLA es una buena solución para texturizar las piezas. Gracias a su alta resolución, es capaz de reproducir elementos pequeños del diseño y detalles complejos. Las superficies impresas sin estructuras de soporte no suelen requerir ningún tratamiento posterior.

Pregunta: ¿Recomendaríais algún otro material para el moldeo por inyección aparte de la High Temp Resin y la Rigid 10K Resin?

Algunos clientes, entre los que se encuentra Holimaker, usan la Grey Pro Resin. Tiene una conductividad térmica y una estabilidad dimensional más alta que la High Temp Resin y la Rigid 10K Resin, pero es más blanda y tiene un mayor alargamiento de rotura, por lo que puede soportar más ciclos antes de romperse.

Pregunta: ¿Cuál es el proceso de curado que requieren la High Temp Resin y la Rigid 10K Resin para esta aplicación?

Recomendamos poscurar la pieza de High Temp Resin con soportes durante 120 minutos de 80 °C y realizar un poscurado térmico durante tres horas a 160 °C. Lee aquí nuestra página de asistencia.

Recomendamos poscurar las piezas de Rigid 10K Resin con soportes en la Form Cure durante 60 minutos a 70 ºC y calentar después la pieza a 125 ºC durante 90 minutos para obtener una mayor temperatura de flexión bajo carga. Lee aquí nuestra página de asistencia.

Pregunta: ¿Cuál es el tamaño máximo de los moldes que se pueden fabricar con este proceso? ¿Funciona el proceso con la Form 3L?

Los moldes de High Temp Resin y Rigid 10K Resin se pueden imprimir en la Form 3L, con un volumen de impresión máximo de 33,5 × 20 × 30 cm. Sin embargo, los moldes impresos de gran tamaño serán más difíciles de imprimir y de inyectar.

Condiciones de moldeo

Pregunta: ¿Los moldes de inyección impresos en 3D solo son compatibles con procesos de baja temperatura y alta presión? ¿Cuáles son la presión y la temperatura de inyección recomendadas?

Reducir la presión y la temperatura ayudará a reducir el riesgo de rotura del molde y a alargar la vida útil del mismo. No obstante, el diseño del molde influirá mucho en el impacto que tenga la presión en la cavidad.

En los estudios de caso que incluimos en nuestro libro blanco, Braskem inyectó piezas a 230 °C y 5000 psi, mientras que en el caso de Novus Applications, la presión de rotura fue de 11 500 psi a 210 °C.

La High Temp Resin tiene una temperatura de flexión bajo carga de 238 °C a 0,45 MPa. La Rigid 10K Resin tiene una temperatura de flexión bajo carga de 218 °C a 0,45 MPa y un módulo de tracción de 10 000 MPa.

Pregunta: ¿Es recomendable usar marcos de moldes de aluminio para utilizar impresiones 3D como insertos? ¿Se puede usar el molde impreso en 3D sin el aluminio?

Sí, se pueden usar moldes de inyección impresos en 3D sin un marco de aluminio, pero es recomendable colocar el molde impreso dentro de un armazón metálico o imprimir el inserto y rel exterior del molde para contar con un soporte contra la presión descendente y el calor del inyector.

El molde de inyección impreso en 3D puede admitir elementos con movimiento lateral.

Enfriamiento

Pregunta: ¿El tiempo de enfriamiento es más largo con un molde impreso en 3D que con un molde metálico?

Sí, el tiempo de enfriamiento es más largo con un molde de inyección impreso en 3D, porque la transferencia térmica es más lenta en el plástico. Colocar el molde impreso dentro de un armazón metálico absorbe parcialmente el calor y ayuda a reducir el tiempo de enfriamiento. Otra opción es imprimir en 3D múltiples moldes y cambiarlos entre ciclos para reducir el tiempo de ciclo.

Pregunta: ¿Cómo se realiza el enfriamiento de la pieza? ¿Añadís canales de enfriamiento?

El enfriamiento se puede acelerar ustilizando moldes apilados intercambiables para llevar a cabo nuevos ciclos mientras las otras series se enfrían para reducir el tiempo de enfriamiento, lo que compensa la baja conductividad térmica de un molde de plástico. Los moldes de nuestros estudios de caso no incluían canales de enfriamiento, pero podrían ser una opción, así como aplicar aire comprimido.

Desmoldeo

Pregunta: ¿Cómo se extrae la pieza? ¿Requieren los moldes impresos en 3D un agente de desmoldeo? ¿Podríais recomendarnos uno?

En los estudios de caso de nuestro libro blanco no se utilizaron pernos de eyección, sino que cada pieza se extrajo manualmente. Incluir grandes ángulos de desmoldeo e imprimir a una altura de capa pequeña para obtener un acabado de la superficie liso favorece el proceso de desmoldeo. Según el material inyectado, la adhesión de la pieza al molde puede provocar un deterioro del molde durante la extracción, sobre todo con materiales flexibles como los poliuretanos termoplásticos y los elastómeros termoplásticos.

Usar un agente de desmoldeo es una buena solución para ayudar a separar la pieza del molde. Los agentes de desmoldeo de silicona son compatibles con la Grey Pro Resin, la High Temp Resin y la Rigid 10K Resin de Formlabs. Novus Applications usa soluciones de Slide y Braskem usa el agente de desmoldeo alimentario de silicona MR303 de Sprayon.

Procesos relacionados

Pregunta: ¿Galvanizar el molde impreso es una opción para prolongar su vida útil?

Las piezas impresas en 3D mediante SLA se pueden galvanizar. Si deseas más información, consulta nuestro seminario web sobre el tema. Que el galvanizado prolongue o no la vida útil de los moldes impresos en 3D no es algo que podamos comentar en este momento.

Pregunta: ¿Se pueden usar las piezas impresas en 3D de Formlabs para otros procesos de moldeo?

Sí. Los ingenieros y fabricantes han adoptado la impresión 3D para diversas técnicas de fabricación de moldes en una amplia gama de sectores. Visita nuestra página de recursos para aprender más sobre el uso de moldes y patrones impresos en 3D para técnicas como el termoformado, el moldeo con silicona, el moldeado en arena, la fundición a la cera perdida y procesos de laminación.

¿Tienes más preguntas acerca del uso de la impresión 3D para el moldeo por inyección? Descarga el libro blanco y consulta el seminario web para conocer recomendaciones detalladas y estudios de casos reales o contacta directamente con nuestro departamento de ventas.