Cómo imprimir en 3D un prototipo para un borboteador transparente para la elaboración casera de cerveza

Michael Kononsky, diseñador de productos de profesión, y Pål Ingebrigtsen, ingeniero, se conocieron en un evento para empresas emergentes en Noruega en 2015. Ambos estaban trabajando en sus primeros empleos tras graduarse de la universidad, pero tenían ganas de crear algo nuevo.

Los dos eran grandes aficionados de la elaboración de cerveza y vieron una oportunidad de negocio en la aparición mundial de las cervecerías artesanales y en la creciente popularidad de la elaboración casera de cerveza: en la actualidad, hay alrededor de un millón de fabricantes de cerveza casera solo en Estados Unidos.

Tras fabricar más de 1000 prototipos fundaron Plaato, el primer productor de cerveza artesanal que mide el CO2 que se libera durante la fermentación para facilitar información a los cerveceros.

En este artículo, Kononsky nos cuenta cómo el equipo de Plaato desarrolló un diseño innovador galardonado con el prestigioso Red Dot Award y cómo consiguió crear prototipos transparentes mediante impresión 3D y establecer una planta de producción en Asia.

La información como herramienta para desarrollar la cervecería artesanal

El arte de la elaboración de cerveza data de hace miles de años. A lo largo del tiempo, las cervecerías industriales han refinado a fondo el proceso de elaboración de cerveza para aprovechar las nuevas tecnologías y analizar y controlar cada aspecto de la elaboración. Sin embargo, para la mayoría de la gente la elaboración de cerveza casera es una afición impredecible que suele tener resultados muy diversos.

Kononsky e Ingebrigtsen se preguntaron cómo podían combinar sus habilidades con la nueva tecnología para crear el mejor producto posible para los fabricantes de cerveza casera.

"Se nos ocurrió que sería estupendo recopilar datos acerca de la elaboración de cerveza, ya que el proceso de fermentación, que es donde sucede la magia, es un verdadero misterio. Tapas el barril durante dos semanas y no te enteras de lo que está pasando dentro. No sabes si va a ir bien o mal, si la cerveza está demasiado caliente o fría", añadió Kononsky.

"Después abres el barril y o bien te das cuenta de que está infectada, o bien tienes una cerveza estupenda. Pero después tienes que arreglártelas para repetir todo el proceso y no puedes compartir la receta con un amigo porque no tienes las herramientas adecuadas para hacerlo.

El borboteador de Plaato mide el CO2 que se libera durante la fermentación.

Kononsky encontró estudios de los años 80 que demostraban que era posible calcular la gravedad específica, la actividad de fermentación y el porcentaje de alcohol en un líquido a partir del CO2 que se libera durante la fermentación. Descubrió que si contaban las "burbujas" y estimaban su volumen con un sistema de aprendizaje automático, podían transformar los datos biológicos en datos digitales y comprobar si la fermentación era muy agresiva o demasiado lenta, así como descubrir cómo los distintos tipos de azúcares y levaduras afectaban la curva de fermentación.

"En esencia, nos dedicamos a monitorear la cerveza como si fuese un paciente en un hospital. No se trata de hacer una mejor cerveza para uno mismo, sino de convertirse en un mejor fabricante de cerveza porque es una herramienta que te proporciona información para desarrollarte. Tras cada tanda de cerveza que fabriques, obtienes un informe que te enseña lo que funciona y lo que no y que te permite recrear o iterar los resultados y compartirlos con tus colegas para debatirlos y analizarlos", añadió Kononsky.

Creación de un prototipo para un borboteador transparente

Kononsky e Ingebrigsten investigaron varios modelos e incluso encontraron flujómetros que eran perfectos para medir el CO2, pero el entorno de la elaboración de cerveza presentaba desafíos únicos.

"[Para la elaboración de cerveza], hay que contar con un producto que resista los derrames, la corrosión y las caídas accidentales. Tienes que limpiar y esterilizarlo todo y siempre te expones a la contaminación y a las infecciones. Tuvimos que desarrollar un método que monitorizase la actividad de la fermentación sin meter ningún sensor dentro de la cerveza porque es muy sensible a las técnicas invasivas de medición. En resumen, tuvimos que crear un producto que midiese la actividad sin tocar la cerveza", añadió Kononsky.

Para dar respuesta a estos parámetros únicos, los dos emprendedores decidieron desarrollar un borboteador transparente.

Kononsky realizó varios diseños para el borboteador.

Hay pocos métodos para crear prototipos de piezas transparentes: Kononsky probó a utilizar fresadoras de CNC y a externalizar la producción a proveedores de servicios, pero se dio cuenta de que eran métodos lentos y costosos. "Calculamos que por el precio de 3 o 4 iteraciones podíamos comprar una impresora 3D de Formlabs nueva", explicó Kononsky.

Lee nuestro tutorial sobre métodos de acabado para crear piezas transparentes mediante impresión 3D.

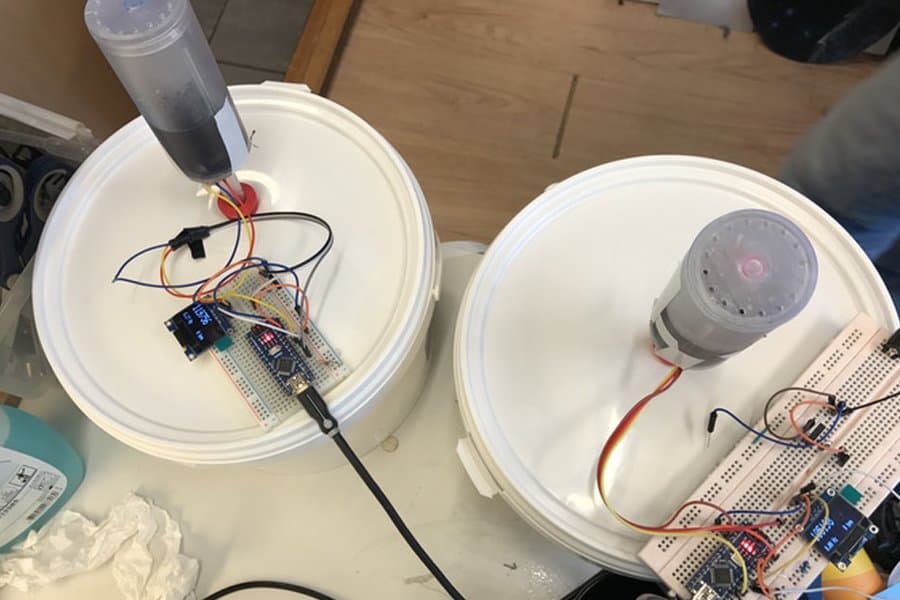

Prototipo impreso en 3D del borboteador transparente durante el ensayo.

Contar con una impresora 3D en su mesa de trabajo les permitió someter varias iteraciones a ensayo al día por un bajo coste.

"Imprimimos todo el tiempo todos los días hasta que conseguimos obtener un buen resultado, ya que el coste de intentar algo nuevo era muy bajo. El coste por unidad de las piezas transparentes era casi insignificante. Añadía mucho valor, es como tener otro diseñador en el equipo", añadió Kononsky.

"Creo que fabricamos alrededor de 1000 prototipos transparentes diferentes: producíamos seis prototipos al día, después iterábamos los diseños en Solidworks en base a los resultados mientras imprimíamos una nueva pieza. Medimos las burbujas y el flujo, ajustamos los parámetros y utilizamos aprendizaje automatizado y empírico. Al trabajar tan de cerca con las piezas, acabas entendiendo el material y sus propiedades".

Kononsky e Ingebrigsten tuvieron que fabricar prototipos de alta precisión que se pudieran desmontar, limpiar, lavar y montar de nuevo en el mismo lugar de forma que el sensor sensible diese una lectura correcta durante el siguiente ensayo.

El borboteador está formado por varias piezas que deben limpiarse, lavarse y montarse exactamente de la misma manera para proporcionar mediciones precisas.

"El principio de funcionamiento es el mismo que el de un bolígrafo, con una tapa que pulsas y que se mantiene en el mismo y preciso lugar. Conseguimos resolver el problema con una mezcla de Clear Resin para la parte transparente y Tough Resin para la parte inferior. Las piezas transparentes son muy rígidas, mientras que las partes que fabricamos con Tough Resin ofrecían cierta flexibilidad para permitir una pequeña muesca, algunas moldaduras y una arandela doble. Conseguimos simular el comportamiento del producto final: funcionaba al 100 %, exactamente igual que la pieza moldeada [por inyección] de plástico", nos explicó Kononsky.

Descarga nuestro libro blanco para saber cómo medir y aplicar las tolerancias para cada tipo de ajuste para ingeniería, con recomendaciones específicas para la Tough Resin y la Durable Resin de Formlabs. Este recurso también incluye enlaces a modelos de ensayo descargables y sugerencias sobre lubricantes, componentes unidos y mecanizado.

Un referente para la producción

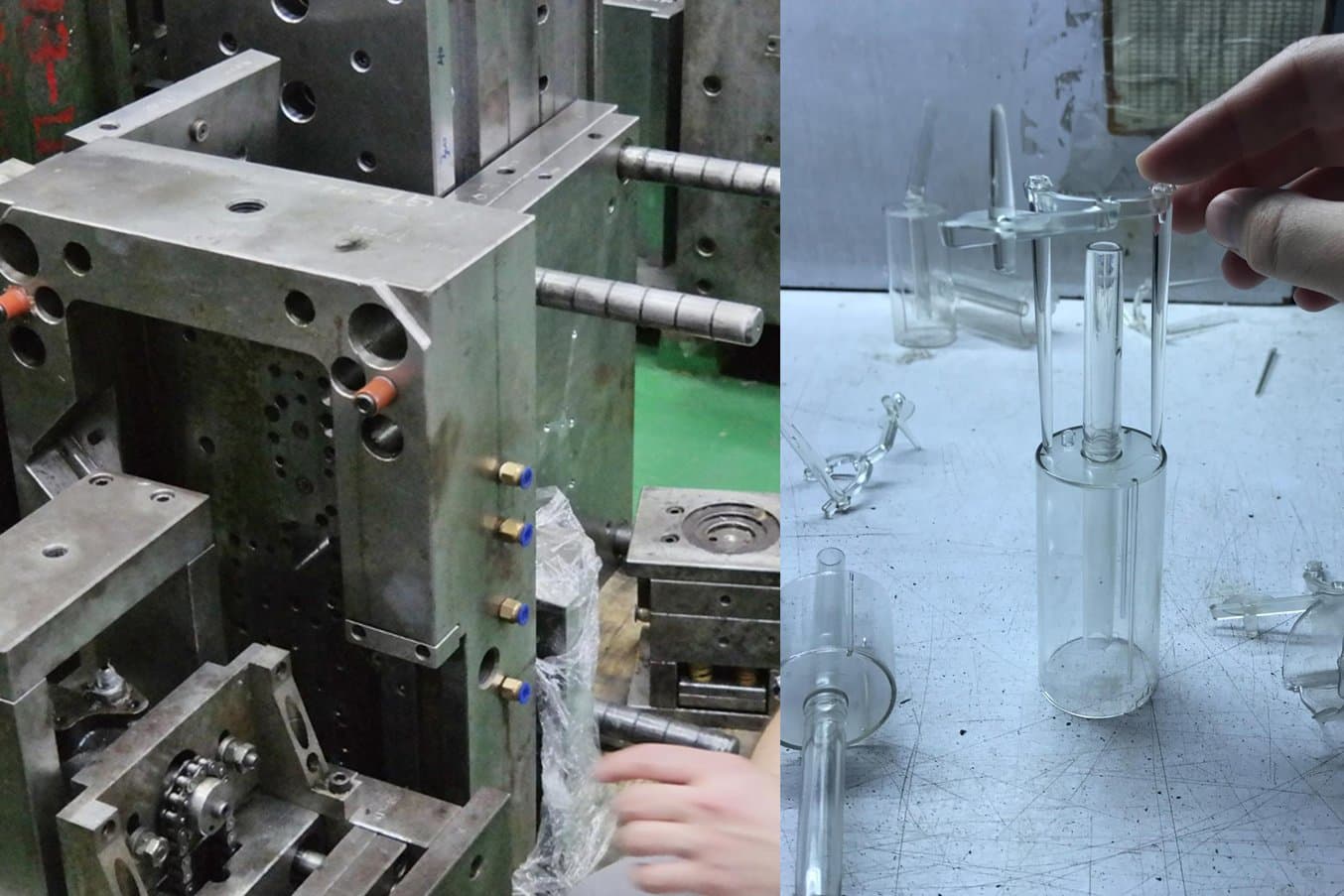

Las piezas finales están fabricadas mediante moldeo por inyección con material Tritan (copoliéster).

Tras realizar una exitosa campaña de recaudación de fondos para financiar los costosos moldes y el utillaje, el equipo continuó ampliando la producción en Asia, donde utilizaron el prototipo como punto de referencia.

"Era nuestra muestra de oro. Con el moldeo por inyección, tienes que tener en cuenta cierto grado de contracción que no aparece con la impresión 3D. Además, la tensión de la superficie y las propiedades del plástico eran un poco distintas. Pero teníamos nuestro modelo a mano, así que podíamos trabajar con ingenieros e iterar el molde un par de veces para alcanzar las mismas tolerancias que obtuvimos con la impresora 3D. Solo teníamos que replicar las propiedades en base al prototipo impreso y no al revés. Así que no nos dedicamos a hacer pruebas de ensayo y error a oscuras, sino que ya contábamos con un referente que funcionaba como ancla", nos contó Kononsky.

Kononsky y un equipo de ingenieros de producción locales emplearon los prototipos impresos en 3D como referente para las unidades de producción.

De cervecerías caseras a microcervecerías

Los dos emprendedores han sido galardonados recientemente con el Premio Red Dot para reconocer "el sofisticado diseño de Plaato que ha logrado llevar a la era digital los borboteadores que se usan tradicionalmente en la elaboración de cerveza".

Plaato ha enviado 4000 unidades de su innovador borboteador y ha firmado recientemente un acuerdo para distribuirlos con Amazon.

Con 4000 unidades enviadas, Kononsky e Ingebrigsten se están centrando en optimizar la producción para que sea más rentable y en expandir la línea de productos con una versión comercial de su borboteador para cervecerías de mediano o pequeño tamaño que satisfará las demandas de una fermentación de más volumen.

Cómo acelerar el desarrollo de productos gracias a la Form 2

"Siempre le digo a mi equipo que no sé no que habría hecho sin la impresora Form 2. Creo seriamente que no habríamos conseguido entender ni siquiera nuestras capacidades de producción. Nos habríamos encontrado con una pieza voluminosa con una ventana de vidrio, nada parecido a las proporciones y al tamaño que hemos conseguido", añadió Kononsky.

La creación rápida de prototipos in situ que permite realizar la Form 2 ha ayudado a miles de ingenieros y diseñadores a resolver problemas complejos, ahorrando tiempo y dinero en cada fase de desarrollo del producto.

Aprende más acerca de la Form 2 y el catálogo de resinas para ingeniería de Formlabs y solicita una muestra gratuita impresa en 3D para comprobar la calidad de nuestros materiales de primera mano.