La impresora 3D de sinterizado selectivo por láser (SLS) Fuse 1+ 30W de Formlabs

Desde que se inventó en los años 80, los grandes fabricantes usan la impresión 3D por sinterizado selectivo por láser (SLS) para el prototipado y la producción en lotes pequeños. Sin embargo, en los últimos años, los precios de las impresoras 3D SLS se han vuelto asequibles para los pequeños y medianos fabricantes. El creciente número de impresoras 3D SLS en uso en todo el mundo demuestra la gran calidad de las impresiones, el bajo coste por pieza y lo preparada que está esta tecnología para la producción.

La impresión 3D SLS es una tecnología de fabricación aditiva en la que un láser de alta potencia sinteriza una capa delgada de partículas de plástico en polvo, siguiendo la forma de una sección transversal del archivo 3D. A continuación, la impresora extiende otra capa delgada de estas partículas en la cámara de impresión y los láseres sinterizan dicha capa, con lo que las capas se van apilando gradualmente y se construye la pieza final. En las impresoras 3D de fusión de lecho de polvo de plástico, el lecho de polvo da soporte a las piezas mientras se van construyendo, haciendo que no sean necesarias las estructuras de soporte que requieren la mayoría de las demás formas de impresión 3D y haciendo posible crear construcciones complejas con voladizos, canales internos y elementos entrecruzados. La ausencia de estructuras de soporte también implica que posacabar piezas es más sencillo y requiere menos trabajo manual, con lo que las piezas se producen de forma fiable y repetible a una escala mayor.

Dado que la tecnología SLS requiere un láser de alta potencia, un gran nivel de precisión y un control ajustado del proceso de impresión, hasta la impresora SLS más económica resulta más cara que la mayoría de las impresoras de modelado por deposición fundida (FDM) y muchas impresoras de estereolitografía (SLA). Pero incluso con estos elevados costes iniciales, incorporar una impresora 3D SLS en tu empresa puede resultar rentable en solo unos pocos meses gracias a su gran productividad y a los menores costes que tienen las nuevas soluciones industriales para el banco de trabajo.

En este artículo, compararemos los precios de diferentes impresoras 3D SLS y ofreceremos un resumen completo del coste de la impresión mediante sinterizado selectivo por láser, desde su coste inicial de compra hasta los costes de su mantenimiento, de las compras de material y más.

Reserva una consulta gratuita

Ponte en contacto con nuestros expertos en impresión 3D para tener una consulta personalizada y encontrar la solución adecuada para tu negocio, recibir un análisis de rentabilidad de la inversión, realizar impresiones de prueba y mucho más.

Precios de las impresoras 3D SLS: Impresoras de sobremesa vs. impresoras industriales

Al principio, las impresoras SLS eran sistemas complejos, voluminosos y caros, que solo resultaban accesibles para gigantes industriales con grandes instalaciones de fabricaciones. En los últimos cinco años, las opciones para el banco de trabajo han hecho posible que los pequeños y medianos fabricantes accedan a la potencia y la productividad que ofrece la impresión 3D SLS.

A la hora de comparar soluciones SLS de sobremesa como la serie Fuse con opciones industriales tradicionales, hay varios factores que tener en cuenta, como el precio de compra, el tamaño, la facilidad de uso, los requisitos de infraestructura y los costes acumulables. En la siguiente tabla, tratamos esos factores en una comparación entre el SLS industrial de sobremesa (la Fuse 1+ 30W de Formlabs) y el SLS tradicional (basado en la gama de productos de EOS y 3D System).

| Serie Fuse: Impresoras 3D SLS industriales de sobremesa | Impresoras 3D SLS industriales tradicionales | |

|---|---|---|

| Precio | Desde 23 699 € para la Fuse 1+ 30W | 200 000 € - Más de 500 000 € |

| Volumen de impresión | Hasta 165 x 165 x 300 mm | Hasta 550 x 550 x 750 mm |

| Ventajas | Precio económico Piezas de alta calidad Alto rendimiento Múltiples opciones de materiales Proceso de trabajo simplificado Menor superficie Mantenimiento sencillo | Volumen de impresión grande Piezas de alta calidad Alto rendimiento Múltiples opciones de materiales |

| Inconvenientes | Volumen de impresión pequeño | Maquinaria costosa Mayor superficie Requisitos de las instalaciones Mantenimiento complejo Requiere un operario específico |

Externalización vs. internalización: ¿cuándo tiene sentido realizar la impresión 3D SLS en la propia empresa?

En este libro blanco, evaluamos la propuesta de valor de incorporar las impresoras 3D SLS en tus instalaciones, en comparación con la externalización de piezas de SLS a una empresa de servicios.

Qué influye en el coste de la impresión 3D SLS

Coste de propiedad del equipo

El coste de propiedad de las máquinas SLS no está limitado únicamente a la impresora, sino que también hay que tener en cuenta los sistemas secundarios, el mantenimiento y las reparaciones. Las impresoras en sí mismas pueden costar desde los 10 000 € de las impresoras SLS caseras hasta los más de 500 000 € de las impresoras industriales de gran formato más caras.

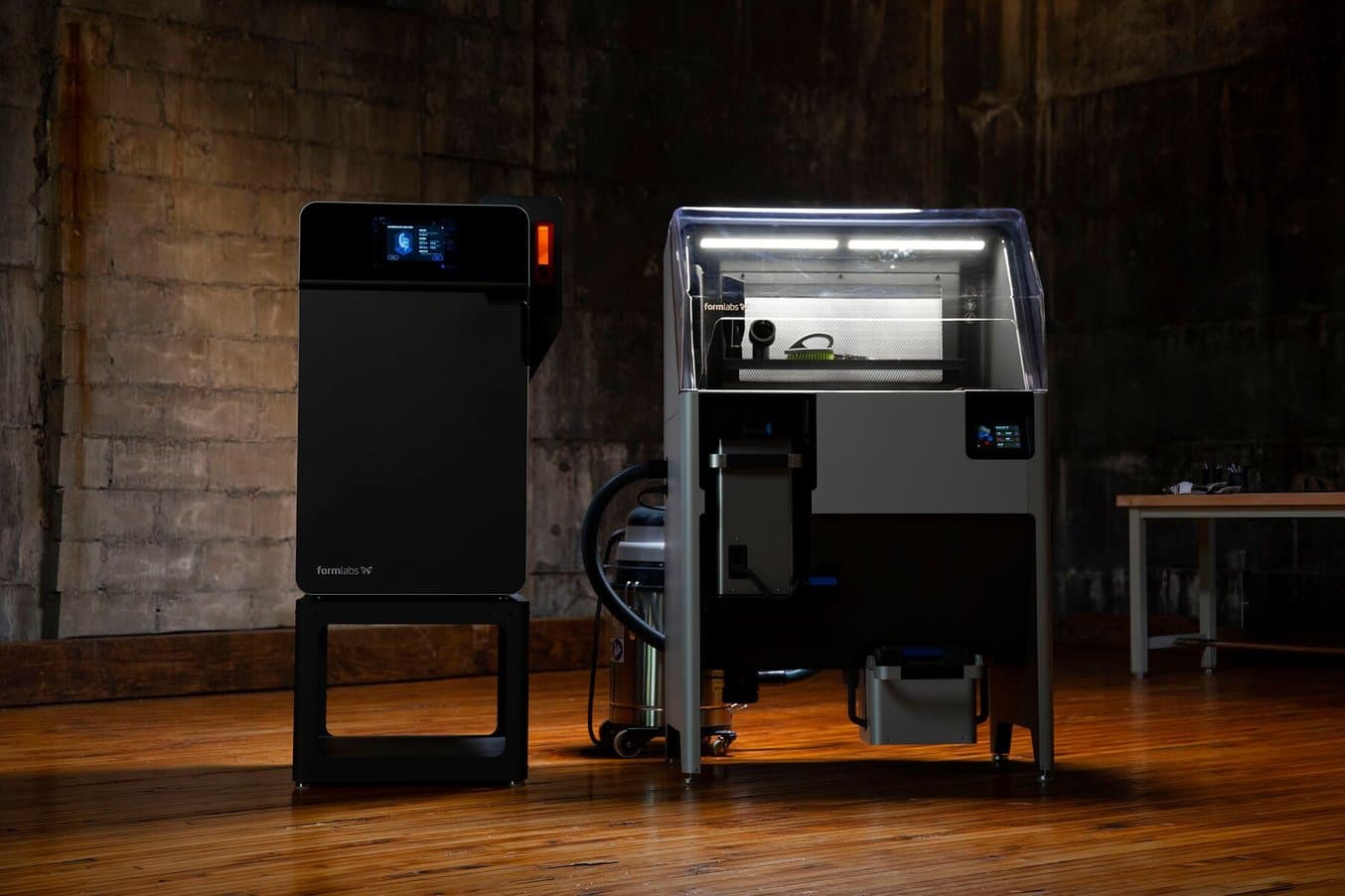

Formlabs fue el primer fabricante en ofrecer una impresión de calidad industrial en el extremo asequible del espectro; la Fuse 1+ 30W se puede adquirir desde 23 699 €, ofreciendo impresiones de una calidad comparable a las opciones industriales SLS tradicionales. Sin embargo, independientemente de qué motor de impresión se compre, hay pasos de posacabado que hay que completar para obtener piezas utilizables.

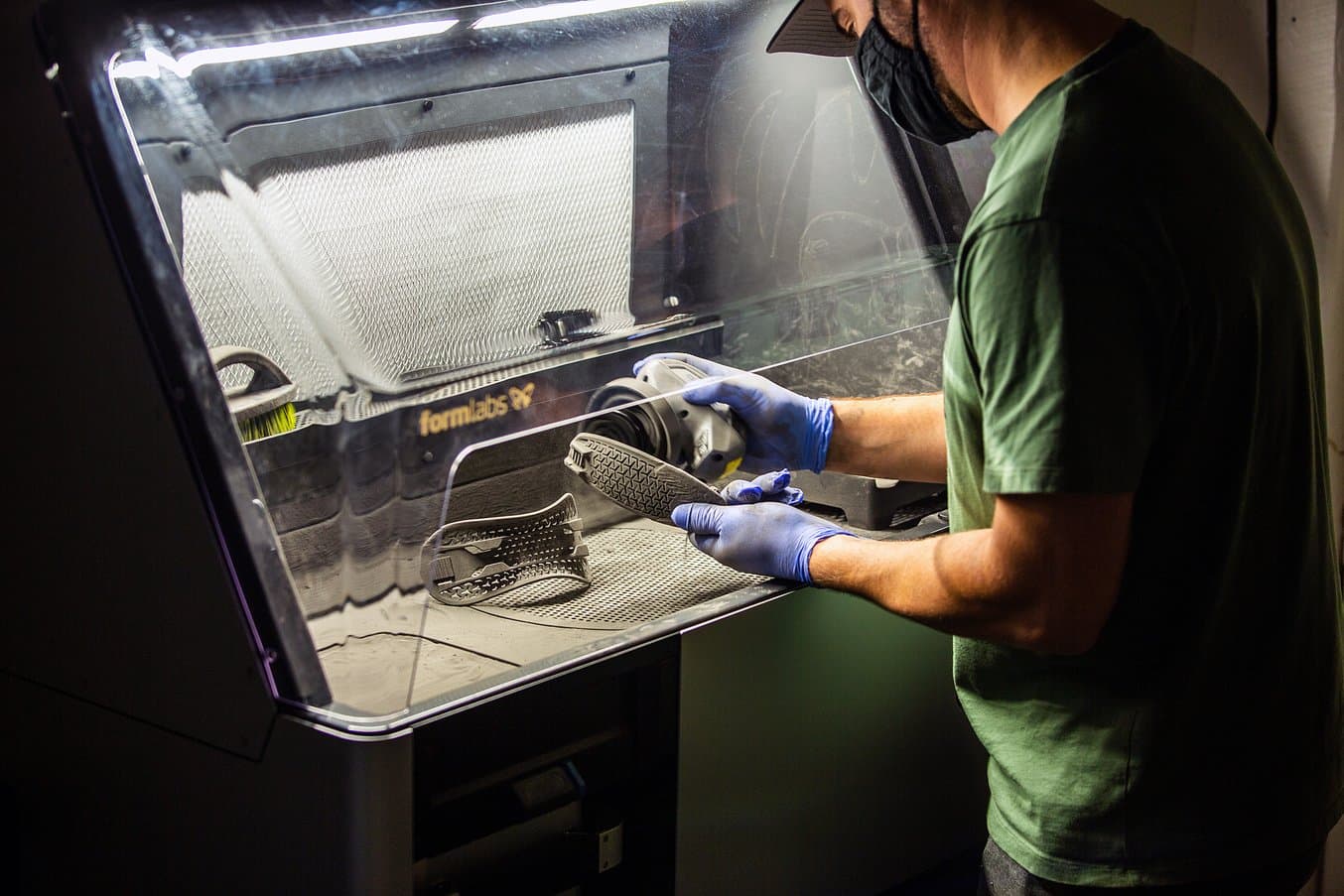

Las impresoras 3D SLS tienen la ventaja de poder imprimir sin soportes, y aunque esto elimina la necesidad de retirar minuciosamente las estructuras de soporte, sigue habiendo un paso de extracción para la capa de polvo no sinterizado que cubre las impresiones. Para llevar a cabo este paso, es esencial un sistema secundario. Casi todos los fabricantes de sistemas SLS proporcionan una estación de posacabado y recuperación del polvo de impresión, cuyo precio puede variar mucho; por ejemplo, los 959 € del Fuse Depowdering Kit de Formlabs, un kit de posacabado manual todo en uno; los 9599 € de la Fuse Sift, una estación de gestión del polvo compacta y eficiente; y los 50 000 € que cuestan las soluciones de EOS.

Después de realizar una limpieza básica, se recomienda un granallado (también conocido como arenado) para eliminar completamente el polvo sobrante de las impresiones SLS. Los armarios de granallado manuales están disponibles por menos de 500 €, mientras que la Fuse Blast es la primera solución automatizada de granallado asequible que puede reducir drásticamente el trabajo manual, el tiempo y el coste que se invierte en el granallado por 10 699 €.

Que haya un ecosistema entero capaz de producir piezas de calidad industrial (incluye la impresora 3D SLS Fuse 1+ 30W y las máquinas de reciclaje y limpieza del polvo Fuse Sift y Fuse Blast) disponible por menos de 50 000 € es revolucionario y ha creado oportunidades para que las pequeñas empresas, los particulares y las instituciones educativas realicen por primera vez in situ impresiones 3D de fusión de lecho de polvo.

Todas las impresoras SLS del mercado disponen de opciones de planes de asistencia y contratos de mantenimiento, algunas voluntarias y otras obligatorias. En el caso de las máquinas industriales tradicionales, la mayoría de los contratos de asistencia cuestan en torno a un 10 % del coste de la máquina, lo que es suficiente como para comprar una impresora de la serie Fuse cada año. Además, los planes de asistencia de las impresoras industriales con frecuencia se deben renovar con frecuencia cada año, creando otro coste continuo más.

Materiales y consumibles

El material más popular y la principal opción para la impresión 3D SLS es el nylon, un termoplástico para ingeniería que se utiliza para crear piezas funcionales que sean resistentes y ligeras. Los materiales compuestos basados en el nylon también son muy comunes, y algunos fabricantes ofrecen opciones más flexibles como el TPU. El coste de estos materiales varía de un fabricante a otro, pero la mayoría de ellos venden sus materiales de nylon por unos 100 €/kg, ofreciendo descuentos por compras en grandes cantidades.

Aunque los precios de las materias primas son similares entre los distintos fabricantes, los costes continuos que se pueden acumular en el uso de estos materiales pueden cambiar en función de la eficiencia de cada proceso de trabajo. Esta eficiencia depende de dos factores: la densidad de compactación y el índice de renovación.

Las densidades de compactación de impresoras SLS de sobremesa como las de la serie Fuse pueden alcanzar a menudo el 30 %, con lo que se consigue una impresión casi sin desperdicio. El proceso de trabajo de impresión sin desperdicio se basa en un equilibrio entre la densidad de compactación y el índice de renovación. El índice de renovación es la cantidad de polvo de impresión nuevo necesaria para empezar una nueva impresión. La mayoría de los índices de renovación del SLS se encuentran entre el 30 % y el 50 %, aunque algunos sistemas industriales tienen índices de solo un 20 %.

Lo que más importa para los costes continuos de consumibles no es solo el índice de renovación, sino el equilibrio entre el índice de renovación y la densidad de compactación. Cuando son iguales o cuando la densidad de compactación es mayor, solo el polvo sinterizado se tiene que reemplazar con polvo nuevo y todo el polvo se acaba usando, lo que elimina prácticamente el desperdicio y supone el uso más eficiente del dinero.

Mano de obra

El carácter autosostenible de la impresión de lecho de polvo elimina el laborioso proceso de retirar los soportes de las piezas impresas en las máquinas FDM o SLS, pero sigue habiendo trabajo manual, ya que las piezas se deben desempolvar en algún tipo de sistema de posacabado. Algunas soluciones también son muy complejas y requieren mantenimiento y una larga lista de pasos entre una impresión y otra.

La máquina Fuse Sift simplifica los procesos de trabajo de desempolvado, reciclaje y mezclado.

En los sistemas SLS tradicionales, la impresora y la máquina de posacabado requieren un técnico dedicado que las maneje y, en algunos casos, hacen falta unidades adicionales para los pasos de reciclaje del polvo. En estos sistemas SLS tradicionales, tanto la impresora como la máquina de posacabado requieren también al menos toda una jornada laboral de limpieza y desempolvado antes de cambiar a un tipo nuevo de polvo. Los cálculos de costes deberían tener en cuenta tanto el tiempo de trabajo manual adicional como la pérdida de producción potencial que se produce en los períodos de inactividad necesarios para la limpieza. El sistema de la serie Fuse requiere solo cuatro horas para cambiar entre materiales de nylon 12 y de nylon 11 (por ejemplo, del Nylon 12 Powder al Nylon 11 Powder), y la mitad de ese tiempo para cambiar de un material a otro que tiene el mismo componente base (por ejemplo, para cambiar entre el Nylon 12 Powder y el Nylon 12 GF Powder).

Las opciones de SLS de bajo coste, como algunas soluciones caseras, no tienen accesorios de posacabado, de modo que requieren que sus operarios pasen mucho más tiempo desempolvando, mezclando, reciclando y realizando trabajo manual. Sus procesos de trabajo son menos intuitivos y también crean muchas tareas manuales que hay que llevar a cabo.

Las impresoras de la serie Fuse de Formlabs combinan el proceso de trabajo optimizado del SLS tradicional con la superficie compacta de opciones menos caras. Las impresoras de la serie Fuse y la Fuse Sift pueden encajar fácilmente en un espacio de trabajo ya montado, y la Fuse Sift hace que el desempolvado, el reciclaje y todas las demás tareas de gestión del polvo sean fáciles e intuitivas, liberando tiempo para tareas más importantes.

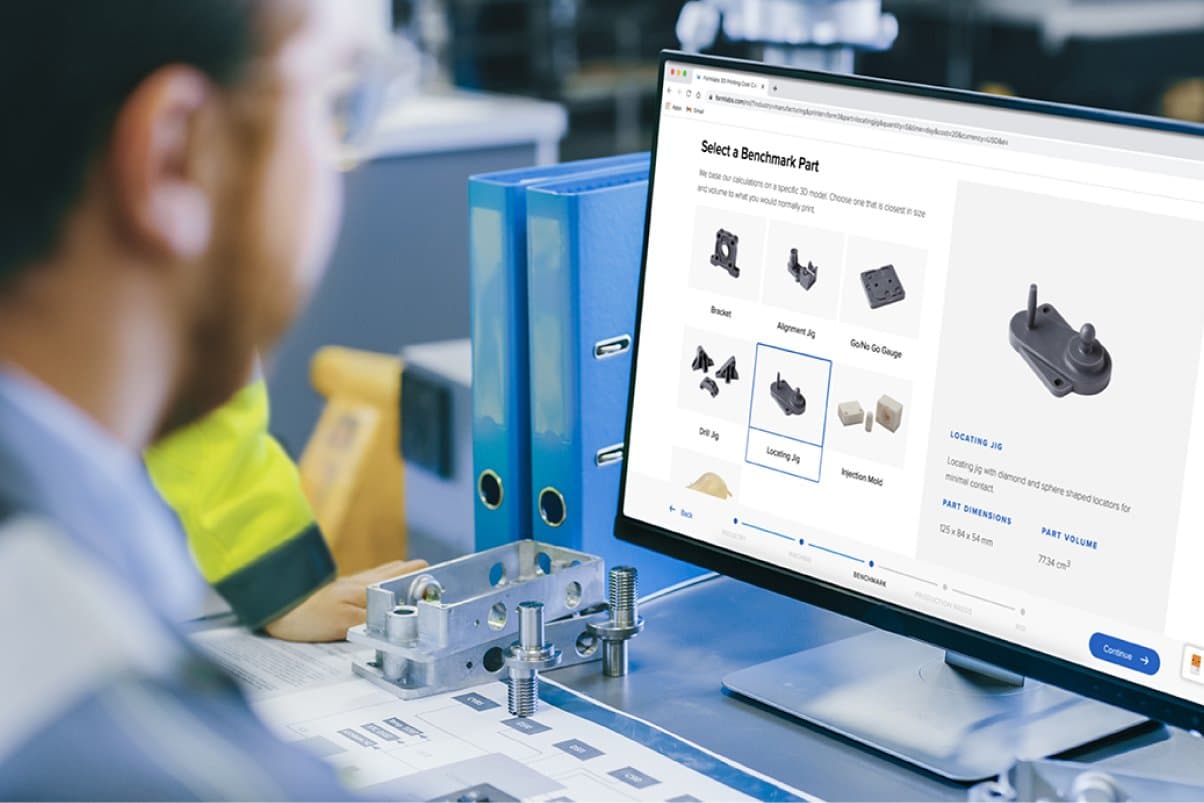

Calculadora de rentabilidad de inversión en la impresión 3D SLS

La calculadora de rentabilidad de Formlabs facilita elaborar el presupuesto para una impresora 3D SLS al desglosar el precio de compra del hardware, el coste de los materiales, el coste de mano de obra y todos los demás, además de calcular el coste por pieza a partir de un volumen de producción determinado. También puedes usar la herramienta para comparar el ahorro de tiempo y costes que supone la impresión 3D SLS in situ frente a alternativas como la externalización u otros métodos de producción.

Impresión 3D SLS: Internalización vs. externalización

El sinterizado selectivo por láser (SLS) es una forma ideal de crear prototipos de piezas funcionales, resistentes y de calidad industrial de forma rápida y económica, así como para fabricar piezas de uso final personalizadas o en bajas cantidades. Muchos fabricantes, ingenieros y diseñadores de productos ya confían en las piezas hechas mediante SLS, sea produciéndolas ellos mismos o encargándolas a una empresa de servicios.

Durante la mayor parte del tiempo en el que la tecnología ha estado disponible, la externalización era la única forma de obtener impresiones SLS para la mayoría de las empresas, ya que contar con una unidad in situ simplemente resultaba demasiado caro, excepto para los fabricantes más grandes. Incluso ahora, externalizar la impresión 3D SLS puede ser beneficioso en ciertas situaciones, como cuando solo se imprime una única pieza o cuando una nueva empresa simplemente no dispone de suficiente financiación para adquirir una impresora 3D SLS potente. Las empresas de servicios pueden ofrecer una solución provisional para tareas de prototipado o incluso de producción de muy bajo volumen. Sin embargo, ahora que el SLS de alta calidad in situ es algo alcanzable, a los pequeños y medianos fabricantes también les merece la pena plantearse el coste de la impresión 3D SLS.

Una impresora Fuse 1+ 30W in situ se puede comprar por una décima parte del coste de los sistemas SLS tradicionales, lo que crea una oportunidad de controlar mejor el proceso de fabricación. Una vez establecidas en las instalaciones de los usuarios, las impresoras de la serie Fuse suelen rentabilizarse en solo cinco semanas si se usan para la producción y en entre dos y tres meses si se usan para el prototipado. Las empresas pueden eliminar su dependencia de la externalización, agilizar su prototipado o producción de bajo volumen y reducir variables como el tiempo de envío en sus cronogramas. En un libro blanco reciente, analizamos seis situaciones diferentes de prototipado y producción para determinar exactamente con cuánta rapidez las empresas pueden pagar el coste de la Fuse 1+ 30W imprimiendo en situ, como en los siguientes casos:

Prototipo: Carcasa de taladro eléctrico

Material: Nylon 12 Powder

Impresión: 2 piezas para cada conjunto, 4 piezas en total

| Fuse 1+ 30W in situ | Empresa de servicios de SLS | |

|---|---|---|

| Tiempo de impresión | 13 h 10 min | |

| Enfriamiento | 13 h 45 min | |

| Tiempo de filtrado (tiempo de trabajo manual de posacabado) | 40 min | |

| Tiempo total | 27 h 35 min | 7–10 días laborables |

| Costes de material | 50 € | |

| Costes de mano de obra | 11,22 € | |

| Coste total | 61,22 € | 752,50 € |

| Coste por pieza | 15,31 € | 188,13 € |

El tiempo total necesario para producir estos prototipos permitiría a los usuarios del SLS in situ realizar cinco series de producción completas a la semana, imprimiendo diez iteraciones del conjunto de carcasa de taladro de dos piezas. En comparación con la iteración única que se obtendría cada dos semanas al externalizar la impresión, una impresora SLS propia en la empresa ofrece oportunidades de iteración real. Cada modelo nuevo podría tener una estética diferente, alternativas para el diseño de la empuñadura o roscas en distintas posiciones, y luego podría presentarse físicamente a un equipo de aprobación al día siguiente.

En comparación con una empresa de servicios, el ahorro se acerca a los 700 €, que equivale a un ahorro de más del 90 % por ronda. Esto significa que un usuario de la Fuse 1+ 30W podría rentabilizar su inversión en poco más de tres meses y en algo más de un año si se utiliza solo una vez a la semana.

Prototipo de taladro, impreso in situ con una impresora Fuse 1+ 30W (izquierda) y encargado a una empresa de servicios con una impresora MJF (HP) (centro), y una impresora SLS (EOS) (derecha).

Sin embargo, no solo las aplicaciones de prototipado rápido crearon una rentabilidad tan rápida. En nuestro libro blanco, también analizamos el ahorro creado por las piezas de uso final hechas in situ en pequeñas cantidades y por los accesorios para la fabricación, encontrándonos con que el ahorro creado por fabricar estas piezas in situ amortizó el coste de la impresora en tiempos similarmente rápidos.

Externalización vs. internalización: ¿cuándo tiene sentido realizar la impresión 3D SLS en la propia empresa?

En este libro blanco, evaluamos la propuesta de valor de incorporar las impresoras 3D SLS en tus instalaciones, en comparación con la externalización de piezas de SLS a una empresa de servicios.

Conclusión

Las impresoras 3D SLS solían ser demasiado caras para que las incorporaran la mayoría de las empresas, tanto por el coste del hardware como por los costes continuos de los materiales, los planes de asistencia y las necesidades de mantenimiento.

Ahora, el SLS in situ es una posibilidad alcanzable para muchos, con costes de hardware accesibles y procesos de trabajo optimizados que reducen los costes de explotación continuos. Aunque sigue siendo una tecnología más cara que el FDM o la SLA, las impresoras 3D SLS tienen un potencial enorme de crear valor para los fabricantes. El alto rendimiento y la excelente calidad de las piezas que producen permiten a las empresas acortar el tiempo de lanzamiento al mercado mediante iteraciones rápidas y una producción de bajo volumen, así como reducir la dependencia de fabricantes externos para el utillaje y las piezas de recambio. La impresión 3D rápida, eficiente y de alta calidad puede amortizar rápidamente el coste de la impresora, sobre todo si se compara con otras soluciones como la externalización.

Las impresoras de la serie Fuse de Formlabs producen piezas de calidad comparable con la de las grandes máquinas SLS tradicionales, con precios asequibles, selecciones de materiales parecidas y sistemas de reciclaje del polvo más eficientes. En lo que respecta al precio inicial de las impresoras y los costes continuos, las impresoras de la serie Fuse son el modo más accesible de incorporar en tu empresa la impresión de piezas industriales de alta calidad.