Impresión 3D SLS de fijaciones para soldadura y herramientas terminales para brazos robóticos en Etienne Lacroix

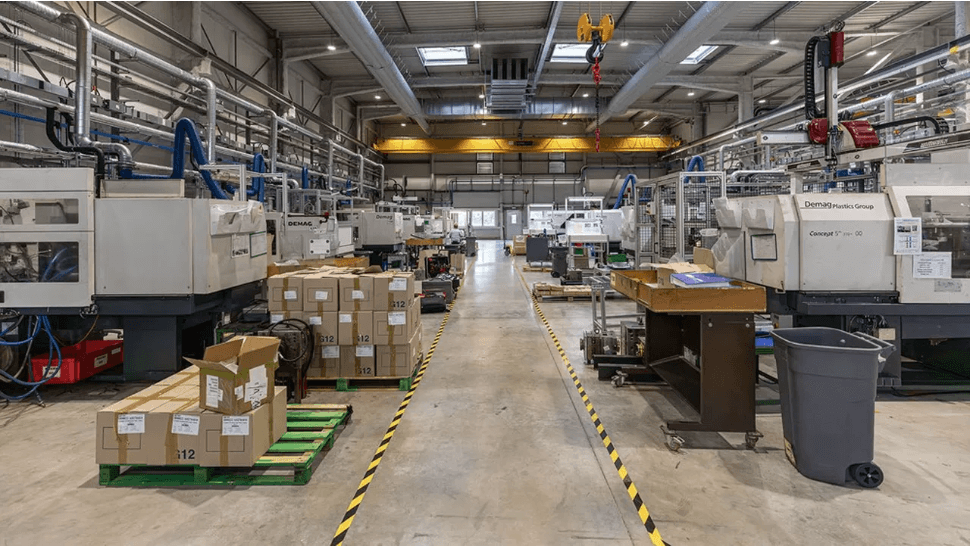

En noviembre de 2024, la empresa MPM expandió considerablemente sus operaciones para poder satisfacer mejor la creciente demanda. La nueva ampliación de sus instalaciones de Muret (Francia) les ayudará a aumentar su capacidad de producción en un 25 %, respondiendo así al aumento de la demanda de piezas de plástico por parte de los fabricantes del sector aeroespacial y de la industria armamentística.

En los procesos de fabricación tradicionales, como el moldeo por inyección, los costes por pieza son tan bajos que los fabricantes se ven obligados a competir entre sí con fiereza, reduciendo sus márgenes de beneficios para obtener contratos por delante de sus competidores. Los fabricantes de termoplásticos con más éxito han encontrado formas de mejorar sus resultados y aumentar la eficiencia en todos los procesos de trabajo tradicionales. La adopción de la impresión 3D ha sido fundamental para la renovación del sector.

El Grupo Etienne Lacroix es uno de los más destacados. Ofrecen soluciones pirotécnicas de todo tipo para los sectores del armamento, la seguridad y la logística. Dentro del grupo, su filial MPM está especializada en pedidos complejos de moldeo por inyección de hasta 10 000 piezas, con plazos muy ajustados. La impresión 3D ha sido una constante en su proceso de trabajo durante años, pero la incorporación de la impresora 3D de sinterizado selectivo por láser (SLS) de la serie Fuse ha reducido los costes de la fabricación interna de fijaciones y de utillaje en un 90 %. En los más de dos años que lleva imprimiendo en 3D mediante SLS fijaciones industriales en sus instalaciones, MPM ha impreso más de 4000 piezas en su impresora Fuse 1, que incluyen herramientas terminales para brazos robóticos, fijaciones de soldadura y fijaciones de mecanizado.

"La Fuse de Formlabs ha reducido drásticamente nuestros costes operativos y nos ha ayudado a mantener la producción en marcha con piezas rápidas y asequibles que resisten el calor, la presión y el impacto de un entorno industrial".

Jean Ceytte, ingeniero de métodos de MPM, Grupo Etienne Lacroix

Fijaciones para soldadura personalizadas y rápidas con la impresión 3D

Descubre cómo optimizar tu proceso de utillaje con fijaciones de soldadura rápidas y modulables para acelerar el prototipado rápido y la producción de bajo volumen de piezas metálicas. El coordinador de nuestro taller de mecanizado de I+D comparte métodos y buenas prácticas para la impresión 3D de fijaciones de soldadura, que incluyen recomendaciones de diseño, un estudio de la temperatura de la herramienta, ejemplos prácticos y análisis de costes.

El camino hasta el SLS

Hace años, la empresa MPM empezó a trabajar con la impresión 3D como una forma económica de maquetar posibles productos para los clientes, comenzando por usar impresoras 3D de modelado por deposición fundida (FDM). Su bajo coste de acceso y que ofrecieran materiales habituales del sector, como el ABS y el PLA, facilitaron la integración de las impresoras 3D FDM en su proceso de trabajo, pero la tecnología no tardó en presentar limitaciones en cuanto a funcionalidad.

El equipo de MPM añadió la impresión 3D por estereolitografía (SLA) con la serie Form, empezando con una Form 2 y resinas de ingeniería básicas para fabricar conjuntos de piezas y prototipos más funcionales.

Sus impresoras 3D SLA mejoraron la comprensión de los clientes de los conceptos de las piezas finales e hicieron que el proceso de trabajo del diseño de los productos fuera más rápido y eficiente. La versatilidad de los materiales para SLA disponibles incluso abrió las puertas para imprimir en 3D utillaje para el moldeo por inyección. Los moldes de inyección impresos en 3D por SLA permiten a MPM avanzar aún más en el proceso de diseño antes de encargar una costosa herramienta metálica mecanizada, y eliminan rediseños costosos. Aunque la impresión 3D FDM y la impresión SLA añadieron valor a su trabajo e hicieron que su proceso de diseño de productos fuera más ágil, MPM vio la oportunidad de aumentar todavía más su eficiencia fabricando in situ accesorios para la fabricación, herramientas terminales para brazos robóticos y piezas de uso final.

Criterios técnicos para fijaciones industriales

El proceso de moldeo por inyección de MPM es una gran operación industrial: utilizan 23 máquinas de moldeo por inyección, así como estaciones de mecanizado CNC, robots de soldadura, estaciones de marcado, revestimiento y ensamblaje, y diversas herramientas de automatización para facilitar la producción de miles de subconjuntos de piezas de plástico para sus clientes. Cada una de estas máquinas es un sistema muy técnico, con una necesidad casi constante de piezas de recambio semipermanentes, herramientas de ajuste, fijaciones, complementos y más. "Nuestras máquinas funcionan constantemente. Cuando una necesita algún ajuste para realizar una operación o una pieza de recambio, la producción se ralentiza y perdemos beneficios".

Las fijaciones para máquinas, ya sean extensores, pinzas, soportes de productos, etc., deben tener unas dimensiones precisas para encajar con el resto de las piezas, ser resistentes y, a menudo, ser también mecanizables y resistentes al calor. Cuando MPM empezó a buscar impresoras 3D que pudieran cumplir esos criterios, ampliar el ecosistema de Formlabs les pareció una forma fácil de escalar. "Ya teníamos impresoras SLA de Formlabs y nos gustó la idea de expandirnos a una nueva tecnología con el mismo software de preimpresión y sistema de gestión que ya nos funcionaba tan bien".

El ecosistema SLS Fuse de Formlabs ofrecía una forma accesible de crear ellos mismos fijaciones industriales que pudieran soportar las exigencias de presión, temperatura y tolerancias del proceso. "Probamos las piezas y descubrimos que nuestros diseños impresos en la Fuse funcionaban bien". Dos años después de empezar a usar el SLS con la serie Fuse, MPM ha producido más de 4000 piezas con el Nylon 12 Powder.

Fijaciones para soldadura ultrasónica

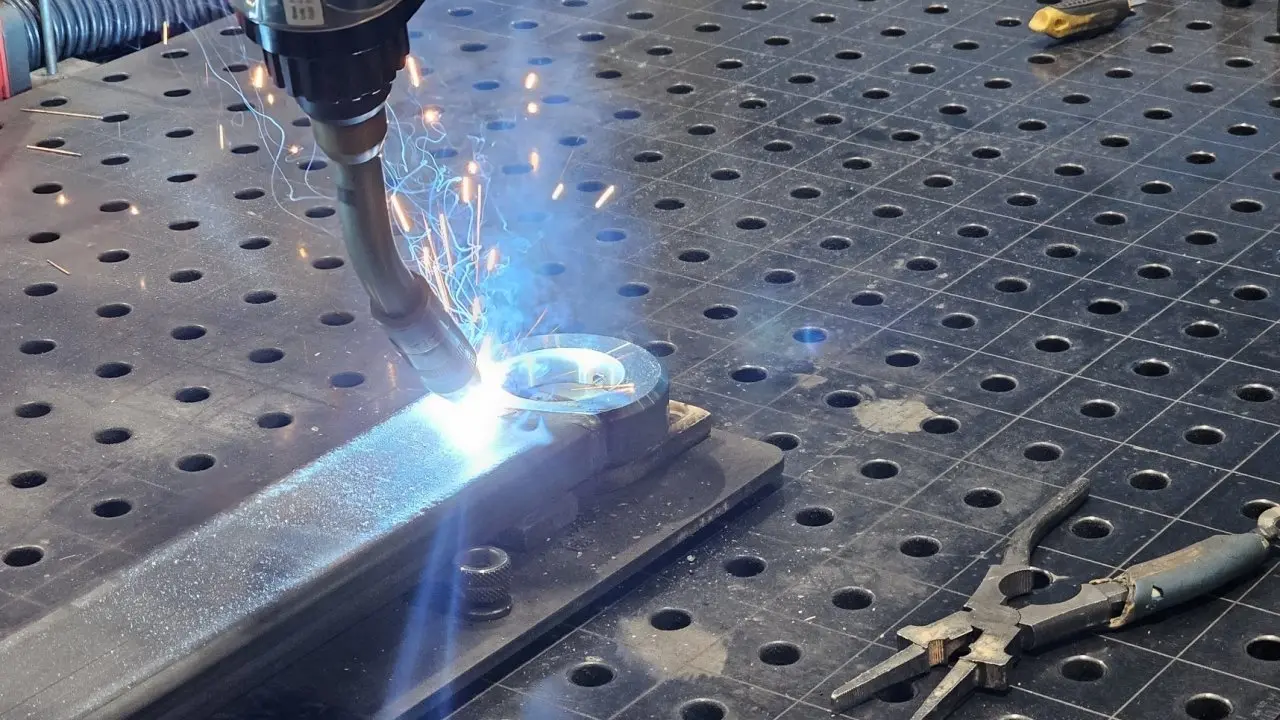

Crear fijaciones para procesos de soldadura es un reto para todo fabricante que trabaje con piezas metálicas. Hacen falta herramientas nuevas para cada producto nuevo: a medida que cambian las geometrías, también deben cambiar las sujeciones con guía y las fijaciones para adaptar los nuevos productos a los procesos de soldadura estandarizados. Estas fijaciones están expuestas al calor, la presión y las vibraciones, y con frecuencia deben durar miles de soldaduras.

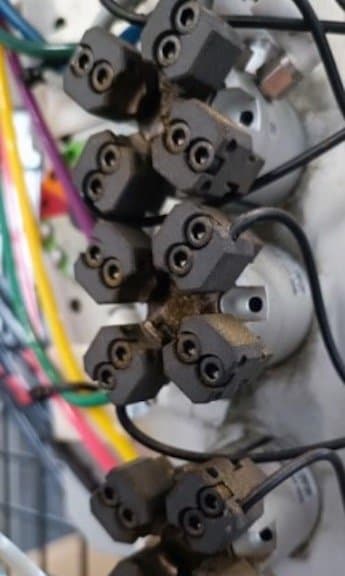

Estas herramientas se colocan dentro de una máquina de soldadura ultrasónica para sujetar los insertos de latón sobre una pieza moldeada por inyección durante la soldadura. A pesar de la exposición al calor, la presión y las vibraciones, las fijaciones impresas siguen funcionando después de realizar más de 3000 soldaduras. Las herramientas tienen geometrías complejas con nervaduras finas y elementos de alineación difíciles de mecanizar, por lo que el equipo tendría que externalizar el trabajo a un servicio de mecanizado CNC de 5 ejes y eso sería mucho más lento y costoso.

Al imprimirlas en 3D, invirtieron un tiempo y un coste quince veces menor y ganaron en precisión y complejidad de diseño. Además, las herramientas impresas con el Nylon 12 Powder son más blandas que las fijaciones metálicas y protegen la pieza soldada de posibles arañazos. Las fijaciones de soldadura pueden imprimirse en 3D con el Nylon 12 Powder para procesos de soldadura a baja temperatura, como la soldadura ultrasónica o la soldadura por puntos. Para procesos de soldadura a temperaturas más altas, como la soldadura MIG o TIG, Formlabs recomienda imprimir en 3D con la Rigid 10K Resin en las impresoras SLA de la serie Form.

La fijación para soldadura ultrasónica es la pieza en forma de U colocada sobre un pedestal de metal para absorber parte de las fuerzas que intervienen en el proceso. En este modelo concreto, suelen soldar tres piezas por minuto, con dos soldaduras por pieza.

Esta máquina se suele utilizar de tres a cuatro veces al año para una serie de 3000 unidades cada una.

Aplicación: Mantener insertos de latón sujetos a una pieza moldeada por inyección durante la soldadura.

Criterios:

-

Exposición al calor, la presión y las vibraciones

-

Geometrías finas

Método de fabricación tradicional: Mecanizado CNC

Comparación de costes y tiempos de espera: Impresión 3D SLS vs. mecanizado externalizado

| Método alternativo | Impresión 3D in situ | |

|---|---|---|

| Equipamiento | Metal mecanizado por CNC (5 ejes) externalizado | Serie Fuse, Nylon 12 Powder |

| Coste | 150 € | 10 € |

| Tiempo | 2-3 semanas | 1 día |

Herramientas terminales para brazos robóticos impresas en 3D mediante SLS

A medida que la automatización y la robótica avanzada se convierten en una parte aún mayor del sector de la fabricación, las herramientas terminales para brazos robóticos ganan importancia para que los fabricantes puedan integrar máquinas estandarizadas en procesos de trabajo con características únicas. Los componentes del utillaje, como las pinzas, sufren mucho desgaste a lo largo de una jornada normal, y necesitan recambios con frecuencia.

La impresión 3D SLS in situ proporciona una forma asequible de producir estas piezas bajo demanda. MPM ha aprovechado su impresora 3D SLS de la serie Fuse para crear herramientas terminales para brazos robóticos personalizadas que sustituyan a las pinzas desgastadas, y ha observado varias ventajas inmediatas, como:

-

Reducir el tiempo de inactividad de la máquina con piezas de recambio bajo demanda

-

Alargar la vida útil del robot aligerando las piezas de recambio

-

Menos riesgo de daños causados al arañar herramientas que antes eran de metal otros componentes

-

Mejorar la personalización mediante una producción asequible y geometrías complejas

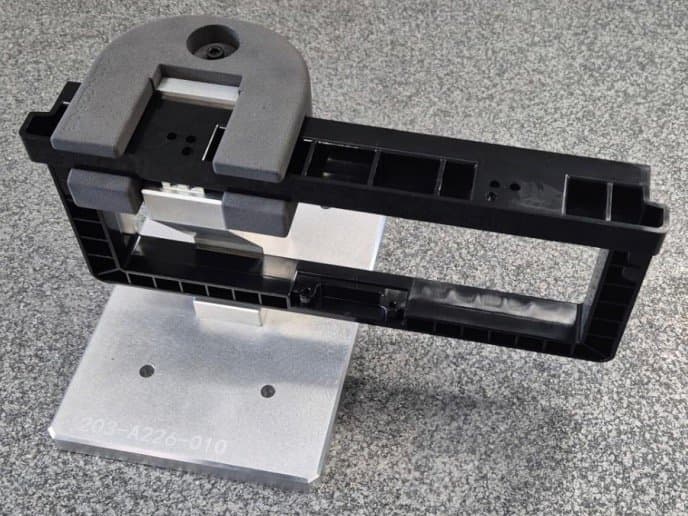

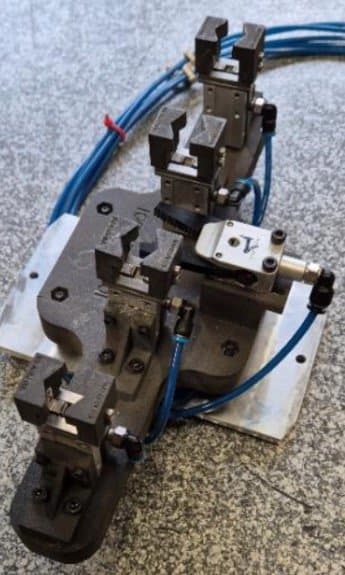

Una herramienta terminal de brazo robótico en concreto se utiliza mensualmente para producir 5000 unidades de piezas sobremoldeadas. El robot está formado por 32 pinzas que recogen insertos metálicos calientes (a 80 °C) para colocarlos dentro del molde de inyección. Antes, las pinzas solían ser de plástico y se externalizaban a su proveedor original. Se desgastaban rápidamente y había que reemplazarlas después de dos series, es decir, unas 10 000 unidades. Cada una de ellas cuesta 55 €, 1760 € por robot, con tres semanas de espera hasta su llegada.

Con la serie Fuse, el equipo puede imprimirlas en un día por 1 euro cada una. Las pinzas de Nylon 12 Powder son más ligeras que las originales y resisten mucho mejor la alta temperatura de los insertos. Tras un año de uso y haber producido unas 60 000 piezas, siguen siendo funcionales. El equipo consiguió reducir sus costes hasta hacerlos 330 veces menores y su tiempo de espera es 15 veces menor. Se ahorran más de 10 500 € al año solo con esta pieza.

| Método alternativo | Impresión 3D in situ | |

|---|---|---|

| Método | Externalización de pinzas comerciales | SLS in situ: Serie Fuse |

| Coste anual | 10 560 € | 32 € |

| Tiempo | 3 semanas | 1 día |

La serie Fuse es ideal para crear herramientas terminales de brazos robóticos hechas a medida y ligeras para recoger insertos metálicos calentados. Aquí, este robot tiene 32 mordazas que controlan las piezas mediante fibra óptica y están impresas en la serie Fuse con el Nylon 12 Powder.

Este robot tiene cuatro mandíbulas impresas en 3D mediante SLS, así como una placa, que cuestan solo unos pocos euros en comparación con el precio que tenía anteriormente externalizar los componentes de plástico.

Encontrar nuevos usos para el SLS in situ

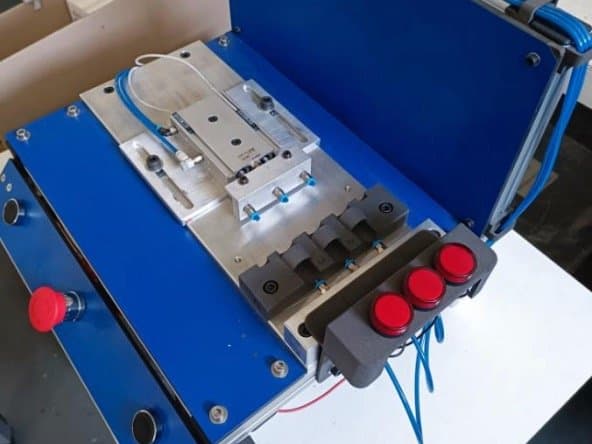

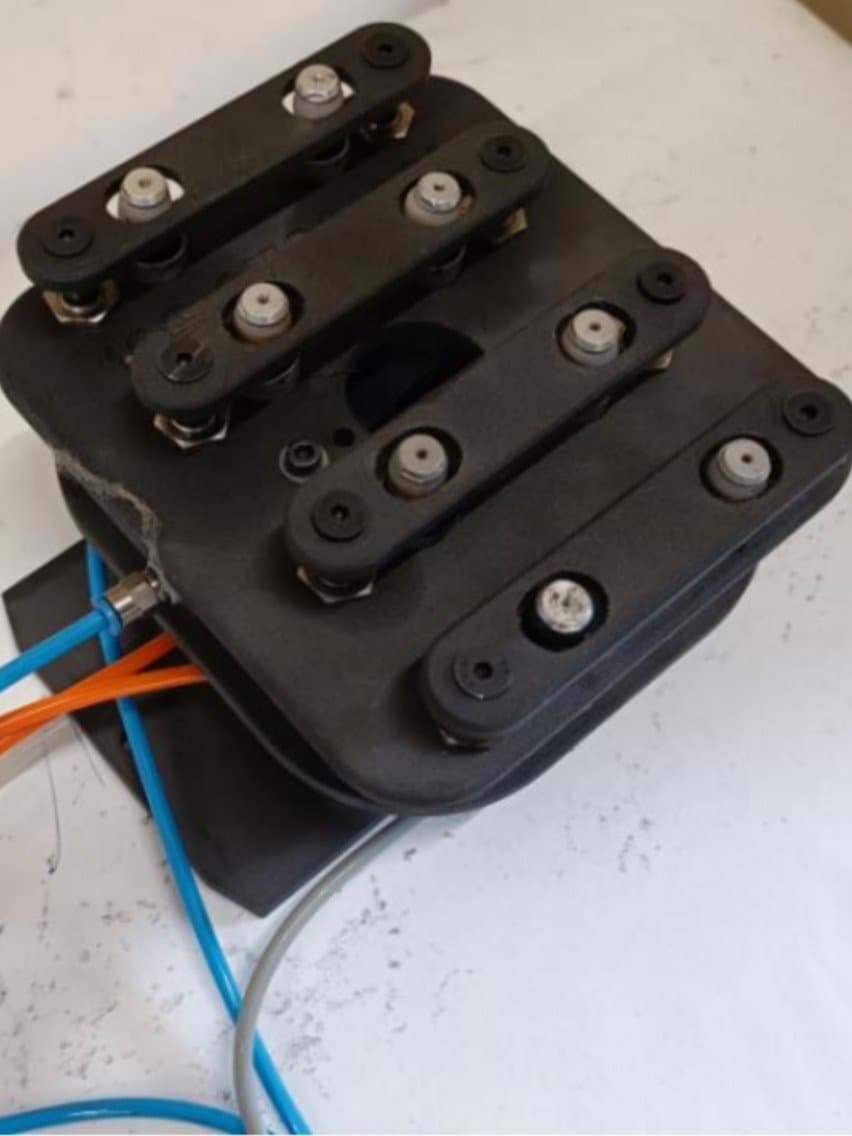

Las ventosas enroscadas son fáciles de añadir mediante insertos roscados en las piezas impresas con la Fuse y resultan útiles para crear estas placas robóticas.

La durabilidad del nylon lo hace muy adecuado para crear este tipo de componentes, que tienen que soportar mucho desgaste.

Tener acceso al Fuse en tu empresa significa que cuando el equipo se percata de un problema o una ineficiencia, tiene la capacidad de diseñar inmediatamente una solución. Cuando se dieron cuenta de que necesitaban placas personalizadas para un dispositivo robótico, el equipo de MPM consiguió imprimir una placa resistente y ligera con roscas para ventosas enroscables autorroscantes. La resistencia y el peso ligero del nylon impreso en 3D por SLS hacen posible una geometría compleja que maximiza la estructura y el soporte, al tiempo que minimiza la voluminosidad.

La serie Fuse trabaja en todo tipo de cosas. Tener los medios de producción tan accesibles está permitiendo a MPM reducir los tiempos de inactividad y hacer más eficientes todas las operaciones, fabricando desde herramientas y pinzas personalizadas hasta dispositivos de sujeción de piezas para el mecanizado.

Las bandejas de soporte como esta reducen el tiempo de inactividad y las ineficiencias, ya que un operario puede trabajar inmediatamente en una pieza cuando todavía está bastante caliente, siempre que esté bien sujeta en una bandeja como esta.

Las capacidades de uso final de las piezas impresas en 3D por SLS también son útiles en situaciones en las que puede haber productos químicos o calor.

La serie Fuse es ideal para crear conjuntos de piezas complejos que deben albergar componentes electrónicos y soportar el calor y el mecanizado con facilidad.

La precisión también es importante, para que las piezas finales puedan ajustarse de forma fiable a su soporte.

La serie Fuse puede producir con facilidad ranuras poco profundas y relieves definidos.

El solucionador de problemas: el SLS in situ

Las herramientas de automatización y la robótica pueden ayudar a los fabricantes a aumentar la producción y mejorar la eficiencia, pero también plantean retos durante la integración, el mantenimiento y la sustitución de sus componentes. La impresión 3D SLS puede ayudar a superar esos retos proporcionando soluciones internas para diversos problemas. Desde dispositivos de sujeción de piezas resistentes a la temperatura y a los productos químicos, que mejoran la seguridad, hasta fijaciones que reducen el riesgo de que se dañen las piezas y aumentan la productividad, las herramientas impresas en 3D por SLS pueden tener enormes ventajas para cualquier proceso de trabajo complejo de fabricación.

La empresa MPM y el Grupo Etienne Lacroix en general han podido reducir sus costes de explotación y aumentar la vida útil de sus costosos sistemas de robótica avanzada mediante la impresión 3D SLS bajo demanda de herramientas terminales para brazos robóticos, sujeciones con guía, fijaciones, dispositivos de sujeción de piezas de trabajo y mucho más.

Si quieres saber más acerca de la metalurgia, visita nuestra página de aplicaciones. Para probar las propiedades de los materiales impresos en 3D por SLS, como el nylon, el TPU o el polipropileno, solicita una muestra gratuita impresa en 3D mediante SLS.