Descubre cómo Tessy Plastics usa la Fuse 1 para reducir el tiempo de inactividad en el taller

Tessy Plastics es una empresa que recibe contratos de fabricación de productos personalizados de plástico moldeado por inyección, procedentes del sector médico, el sector farmacéutico, el sector de los productos de diagnóstico y de las industrias de consumo. El ingeniero de Investigación y Desarrollo de Tessy Plastics Brian Anderson es un experto en el uso de la fabricación aditiva en el taller para mejorar los resultados de los proyectos. Encuentra soluciones creativas para los diversos problemas con los que se encuentran él y sus compañeros cada semana, como máquinas que se rompen y la creación de pruebas y utillaje a medida. El trabajo de Brian consiste en resolver los problemas que surjan para asegurar que la empresa cumpla los plazos de los clientes.

Hace poco, Brian se hizo con una impresora 3D de sinterizado selectivo por láser (SLS) Fuse 1 que complementa su parque de impresoras 3D y herramientas de fabricación. Sigue leyendo para conoce cómo Tessy Plastics usó su primera impresora 3D SLS asequible.

Fabricación aditiva en Tessy Plastics

"Lo primero que hizo nuestro equipo fue intentar romper las piezas de nailon. ¡Vaya si son resistentes!"

Brian Anderson

El equipo de Tessy Plastics cuenta con una gran variedad de impresoras 3D en sus instalaciones. Entre ellas se cuentan dos impresoras de modelado por deposición fundida (FDM), una Stratasys J750 PolyJet y dos impresoras 3D de estereolitografía de Formlabs. Esta selección de impresoras está a disposición de múltiples departamentos y cada una de ellas satisface necesidades diferentes.

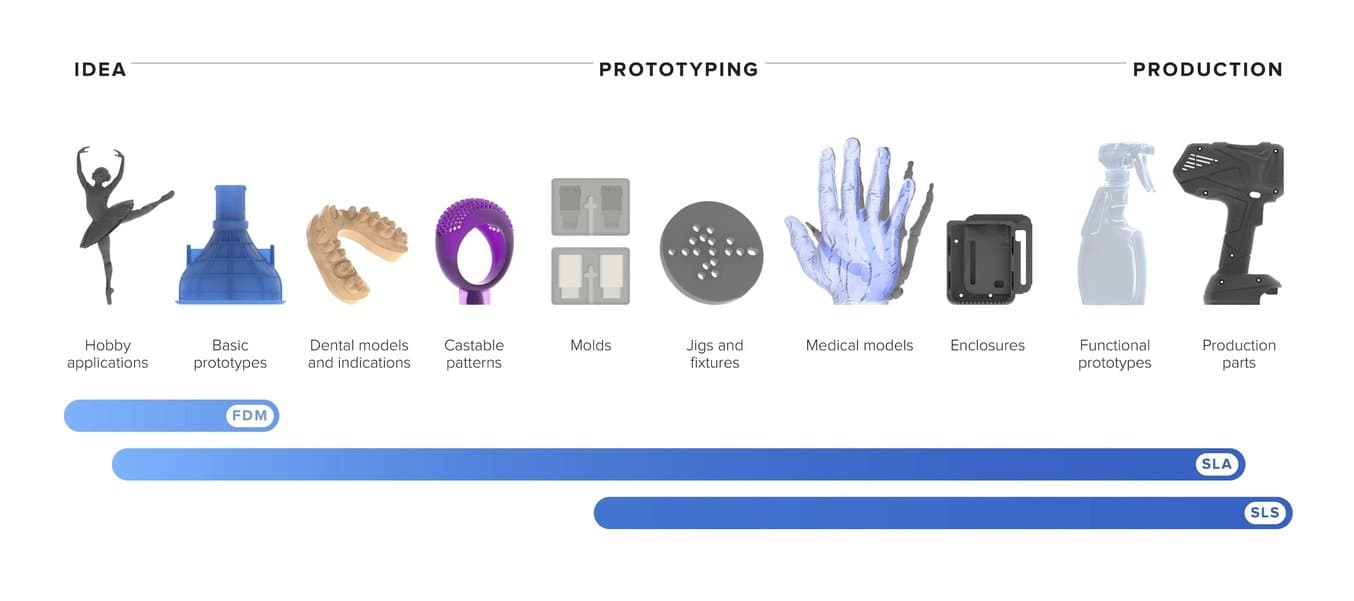

Cómo se pueden usar distintas impresoras 3D en tándem.

Este año, el equipo incorporó a sus instalaciones su primer impresora de polvo de nailon: la Fuse 1. La función de la impresora SLS era crear piezas de recambio de alto rendimiento para la producción cuando las máquinas sufrieran averías, con lo que se prolongaría su tiempo de actividad y la producción proseguiría según lo previsto. Brian también usó la Fuse 1 para crear prototipos funcionales y prototipos listos para la producción capaces de superar obstáculos insalvables para sus impresoras SLA, Polyjet y FDM.

Creación de piezas de uso final con la impresión 3D SLS

Según Brian, disponer de la impresora SLS Fuse 1 en la empresa les da "una mejor oportunidad de llegar a la mejor solución posible para cada tarea". Eso es posible gracias a la versatilidad de la impresión SLS y a la gran calidad de las piezas de plástico de nailon que produce. El nailon es un termoplástico de alta calidad y eficacia probada con propiedades mecánicas comparables a las que se consiguen con métodos de fabricación convencionales, como por ejemplo el moldeo por inyección.

Cuando se externalizan las impresiones de SLS, los equipos solo tienen una oportunidad para hacer que sus diseños sean adecuados. Crear los diseños y enviarlos para su impresión provoca que lleguen semanas después y sin margen para más modificaciones. Con la Fuse 1 se pueden crear múltiples impresiones y optimizar los diseños con un tiempo de producción de solo unos días, con lo que se genera un producto final mejor que lo que se podría conseguir mediante la externalización.

Echemos un vistazo a algunos de los obstáculos que Brian pudo superar gracias a su Fuse 1.

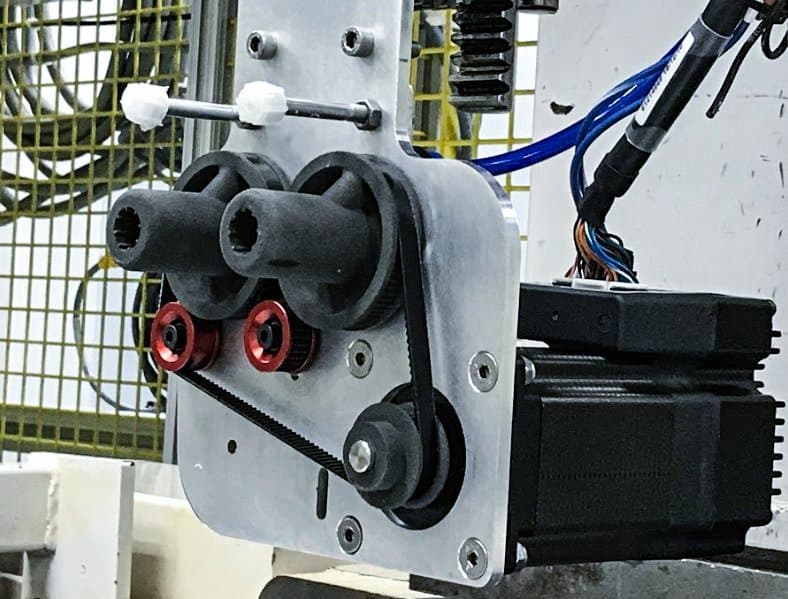

Polea para correa de distribución estándar

"La precisión y la durabilidad de la polea fueron impresionantes".

En mitad de la creación de un prototipo para un encargo, el cliente realizó un cambio sustancial en el diseño de la pieza. Esto habría requerido un nuevo molde para la pieza del cliente debido a la nueva geometría, una alteración que habría retrasado la producción de la pieza del cliente.

Tessy Plastics imprimió con la Fuse 1 un nuevo sistema de poleas para la máquina de moldeo que hiciera las veces de dicho nuevo molde. Después de tres semanas de uso, las poleas impresas en 3D siguen estando y funcionando como nuevas. Tessy Plastics pudo producir miles de piezas para su cliente usando las poleas impresas con la Fuse 1 como piezas de uso final, en vez de detener la producción hasta que se elaborara un nuevo molde.

"Las poleas a medida que imprimimos la semana pasada están dando un buen resultado en la producción como piezas funcionales. Tienen estrías muy delicadas en la parte interior del utillaje de vacío que están aguantando bien el proceso de desatornillar piezas moldeadas del macho".

Brian Anderson

Herramientas de conexión

Herramientas de conexión a medida impresas con la Fuse 1.

En las instalaciones de moldeo se usan decenas de conectores neumáticos de empuje en diversas máquinas. A veces, introducir tubos de goma en los conectores puede resultar difícil y los empleados pueden dañar las piezas con los destornilladores o los dedos.

Se creó un destornillador para conectores a medida con el fin de extraer los tubos de goma de los conectores neumáticos de empuje. La resistencia de las piezas de SLS permite crear herramientas personalizadas y que estén en uso solo unos días después de su concepción. Brian pudo estudiar una complicación en la sala de molde, pensar en una solución e imprimir diversas herramientas de conexión para el equipo de producción.

Un ejemplo de un conector neumático de empuje.

La herramienta de conexión facilita la tarea de introducir y extraer los tubos de goma y reduce los daños que supone para los conectores, que pueden costar 20–30 $ cada uno de ser necesario reemplazarlos. El bajo coste por pieza de la Fuse 1 hace que resulte más asequible crear herramientas de conexión que comprar piezas de recambio cada vez que se rompa un conector. El ahorro originado por la reducción de los daños en los conectores neumáticos son otro de los ejemplos del ahorro indirecto que puede generar la Fuse 1.

El coste por pieza más bajo de la impresión 3D

"Esperamos que la inversión en la Fuse 1 merezca mucho la pena".

Brian Anderson

La Fuse 1 permite a empresas como Tessy Plastics incorporar la potencia industrial del SLS en su negocio, con un sistema asequible y compacto para generar piezas de nailon listas para la producción. La mayoría de las empresas tienen experiencia con la externalización de piezas de nailon impresas en 3D, pero nunca han contado con la capacidad de imprimirlas in situ a un precio asequible.

Una de las formas de las que Tessy Plastics mide la rentabilidad de su inversión en la Fuse 1 es la reducción del tiempo de inactividad de las máquinas de producción. La capacidad de imprimir piezas de recambio mediante impresiones de nailon de alto rendimiento permite los parones potencialmente peligrosos de la producción. Por ejemplo, la capacidad que ya hemos comentado de crear millones de kits para pruebas de COVID mientras espera piezas de recambio ayuda a Tessy Plastics a justificar su inversión en incorporar la impresión SLS en la empresa. Con un precio considerablemente inferior a los aproximadamente 170 000 € que suelen costar los sistemas industriales de SLS, la Fuse 1 es una impresora diseñada para ofrecer rentabilidad a negocios que trabajan con presupuestos más pequeños y realistas.

Comparación entre la Fuse 1 y otras impresoras de Formlabs

Brian opina que en el caso de impresoras 3D asequibles como la Form 2, comprarlas para la empresa es una inversión que puede amortizarse inmediatamente en función del proyecto. "La Form 2 era lo suficientemente económica como para que compráramos dos de ellas para un proyecto concreto y quedaran amortizadas ya en el primer mes". Brian considera la Fuse 1 una inversión más a largo plazo que la Form 2, pero una que se amortiza por sí sola de todas formas.

"La Fuse 1 nos parece un aparato diferente a la Form 2. Nosotros no vendemos las piezas impresas. Nos ayuda con el utillaje, con el desarrollo de productos y a la hora de crear piezas funcionales. Es una inversión de tres años y esperamos que merezca totalmente la pena". También ayuda que el coste por pieza de la Fuse 1 sea el más bajo de todas sus impresoras 3D. Brian nos dijo lo siguiente: "Las piezas no son para nada caras. Cuando calculamos el coste por impresión, las piezas de la Fuse 1 son las que menos dinero nos cuestan, comparadas con las de nuestras otras impresoras 3D".

Más información: La impresora SLS Fuse 1

"La Fuse 1 es como un extintor industrial".

Brian Anderson

Las piezas que se ven aquí son solo una muestra de lo que Tessy Plastics imprime con la Fuse 1. "Hemos imprimido varias series de pantallas de recambio para ventiladores, un destornillador que reduce el par de torsión, una herramientas para las terminaciones de los brazos robóticos y un bloque con varios elementos comunes impresos. Hemos puesto a prueba la Fuse 1 en toda una gama de aplicaciones".

Formlabs ofrece la impresora 3D SLS Fuse 1 para reducir los costes de externalización y aumentar la producción de negocios de todos los tamaños. Los ingenieros aprecian mucho la impresión 3D SLS por su capacidad para imprimir piezas resistentes y funcionales sin soportes, pero es una tecnología que siempre ha resultado cara y difícil de usar. Pero ahora, con una máquina de SLS que puedes usar en tu mesa, los ingenieros como Brian Anderson cuentan con la capacidad de resolver cualquier problema que surja.

Sé de los primeros en recibir el nuevo estándar en la impresión 3D industrial.

Más acerca de Tessy Plastics: Tessy Plastics es un fabricante por contrato fundado en 1973 con sede en Skaneateles, Nueva York. Realiza encargos para cualquier lugar del mundo y sus especialidades son el moldeo por inyección y los sistemas automáticos de montaje. Tenemos oficinas en Nueva York, Pensilvania y China. Todas nuestras instalaciones cumplen con las buenas prácticas de fabricación y los requisitos de la Administración de Medicamentos y Alimentos Americana (FDA). Suman más de 155 000 metros cuadrados, incluidos 13 660 metros cuadrados de fabricación en salas limpias de clase ISO 7 y 8. Ofrecemos una calidad y una velocidad excelentes mediante un proceso exhaustivo de ingeniería e investigación y desarrollo. Nuestra contribución a los sectores de la medicina, la farmacia, el diagnóstico y los mercados de consumo nos da una gran experiencia en la producción de una amplia gama de productos. Entre otras cosas, nos dedicamos al diseño y desarrollo de productos, la creación rápida de prototipos, el diseño y la construcción de herramientas, el diseño y la construcción de sistemas de automatización médica, el moldeo por inyección de plásticos y montajes complejos para el sector médico y los mercados de consumo.