Hisopos impresos en 3D para el diagnóstico de la COVID-19

¿Qué son los hisopos o bastoncillos para diagnóstico?

El problema

En todo el mundo, hay una escasez de los hisopos (denominados también bastoncillos) necesarios para obtener muestras de exudado nasofaríngeo para el diagnóstico de la COVID-19. Se espera que esta falta de materiales se agrave todavía más, dado que los gobiernos y las instituciones sanitarias de diversos países están considerando incrementar las pruebas de detección del virus como requisito para eliminar las restricciones y reanudar su actividad económica normal. Los actuales problemas de abastecimiento en la cadena de suministro y los que están por venir son lo bastante graves como para que los médicos hayan empezado a diseñar sus propios bastoncillos y someterlos a ensayo de la forma más rápida y segura posible.

Esta página describe un trabajo que se ha originado en España. Descubre más sobre el desarrollo de hisopos o bastoncillos nasofaríngeos en EE. UU.

Los hisopos nasofaríngeos se suelen utilizar en pruebas de detección de la gripe y de otras infecciones respiratorias. Son varillas flexibles con un extremo filamentoso que se introduce en la nariz hasta el fondo de la cavidad nasal y se frota por ella para recoger material que se pega o se enrolla en los filamentos. A continuación, el hisopo se coloca en una ampolla que contiene un medio de cultivo. Estos hisopos están diseñados para tener un punto débil a 7-8 cm de la punta, lo que permite partir la varilla y que quede la longitud correcta para poder tapar la ampolla y llevarla a un laboratorio donde someterla a ensayos.

¿Cómo se fabrican los hisopos nasofaríngeos?

La solución

Tras percatarse de que había una gran demanda de hisopos nasofaríngeos para realizar pruebas diagnósticas de la COVID-19 y que el suministro era escaso, unos funcionarios del sistema sanitario de Cantabria (España) se pusieron en contacto con el Hospital virtual Valdecilla (HvV) para desarrollar métodos de diseño y fabricación de hisopos en la región.

"Estoy convencido de que dentro de poco, esta situación a la que nos enfrentamos ahora también será un problema para muchas otras regiones. Antes de levantar las restricciones del confinamiento, necesitamos hacer pruebas a más personas, de modo que necesitamos más hisopos. Pero supone todo un reto, porque no solo España necesita más hisopos, sino también Italia, Estados Unidos y otros muchos países", nos comentó Ignacio del Moral, director ejecutivo del Hospital Virtual Valdecilla (HvV).

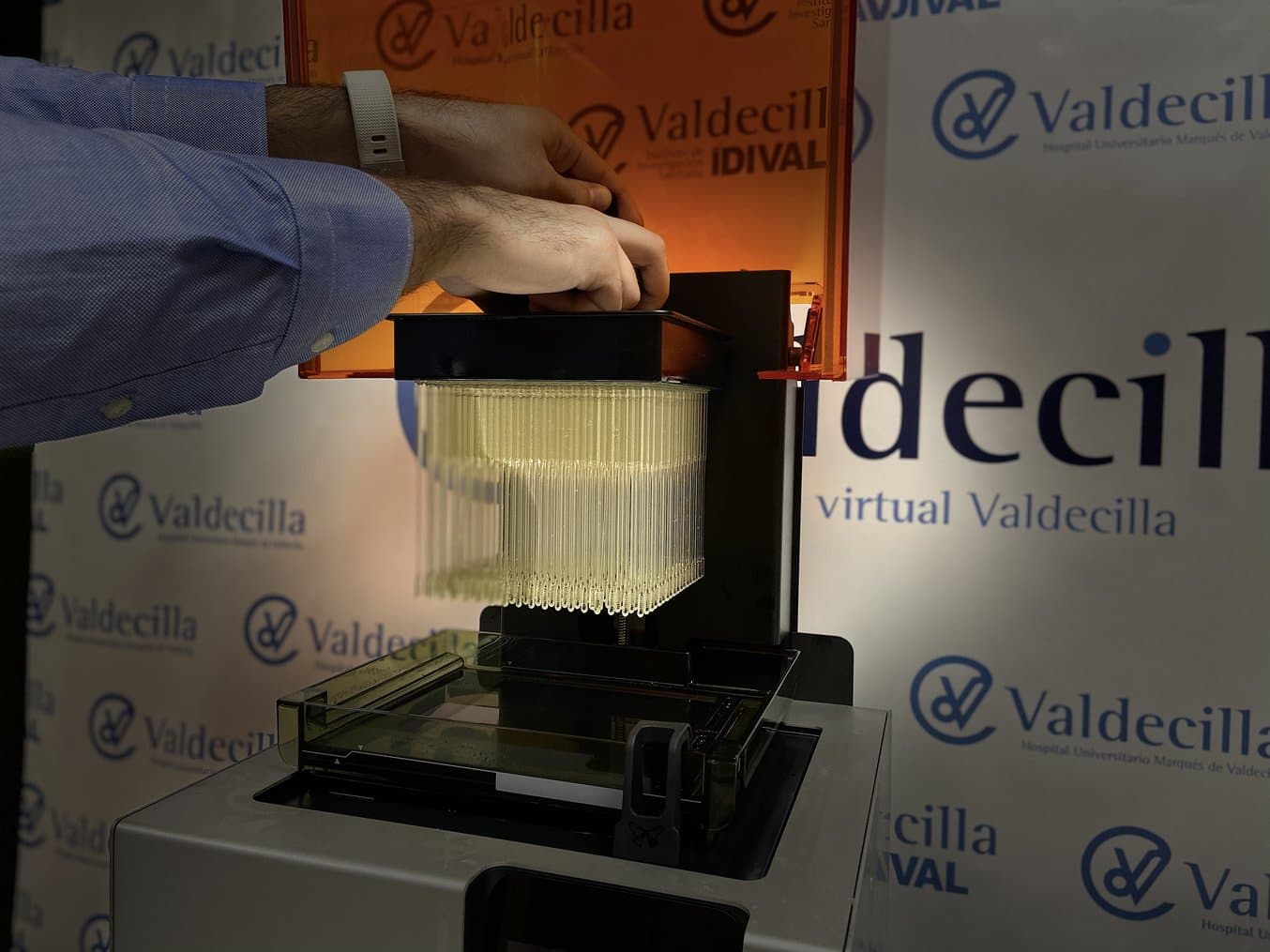

El HvV ha establecido un grupo de investigación multidisciplinario compuesto por especialistas en otorrinolaringología y microbiología, enfermeros e ingenieros, para desarrollar un diseño alternativo usando las impresoras 3D y la resina biocompatible y esterilizable en autoclave de Formlabs y llevar a cabo ensayos con él. El equipo diseñó y sometió a ensayo nuevas iteraciones cada dos días hasta conseguir un diseño final en un plazo de diez días, un proceso que suele llevar meses para los dispositivos médicos.

"La quinta y última versión se ha usado con más de 100 pacientes. La unidad de otorrinolaringología está muy contenta con los hisopos, porque el diseño es resistente, pero al mismo tiempo, muy flexible. Permite llegar a los recovecos más profundos de la cavidad nasal para recoger la muestra biológica", nos comunicó Juan Pedraja Vidal, ingeniero de factor humano y jefe del laboratorio de impresión 3D y realidad virtual en el HvV.

Con una impresora 3D SLA de Formlabs, el HvV puede fabricar 324 hisopos en 11 horas, con lo que es posible producir 650 hisopos en una única impresora en 24 horas, si se imprime por la noche.

Estado de validación

Los hisopos impresos en 3D se han sometido a ensayo con más de 100 pacientes en España para validar su seguridad, su usabilidad, que funcionen como está previsto y que no provoquen ningún daño a los pacientes. El HvV también ha definido un proceso de fabricación desde la impresión 3D hasta la limpieza, el poscurado y el control de calidad, utilizando herramientas esterilizadas para crear un entorno aséptico y controlado.

La validación clínica interna la realizaron médicos de las unidades de microbiología y otorrinolaringología del Hospital Universitario Valdecilla. Después de la validación clínica interna, las autoridades del sistema sanitario de la comunidad autónoma de Cantabria han aprobado el uso clínico de los hisopos impresos 3D.

El HvV ha empezado a producir hisopos y a suministrárselos a médicos de Cantabria y de hospitales de otras regiones de España. Con la segunda impresora 3D que tienen planeado incorporar, podrán fabricar suficientes hisopos para convertirse en una de las primeras regiones de Europa en conseguir producir de forma autónoma este material tan fundamental para las pruebas PCR.

El HvV también ha trabajado con el Centro tecnológico CTC para realizar ensayos mecánicos y evaluar el comportamiento de los hisopos bajo esfuerzos y para recopilar datos sobre la flexión máxima de la pieza antes de romperse. Comprueba los resultados de la validación mecánica.

Ahora, los investigadores planean recopilar más datos para comparar la efectividad de los hisopos impresos en 3D con la de los bastoncillos convencionales y publicar los resultados en una revista científica. El HvV también está trabajando con otras organizaciones sanitarias para conseguir que el bastoncillo obtenga la certificación de marcado CE, que confirma que el dispositivo médico cumple ciertos "requisitos esenciales" de la Directiva Europea sobre Dispositivos Médicos (es decir, que sea seguro y eficaz para el uso previsto).

Cómo crear hisopos nasofaríngeos

El Hospital Virtual Valdecilla ha hecho que su diseño de hisopo sea de código abierto y esté disponible para el público para que otras instituciones que sufran carencias de hisopos puedan fabricar los suyos.

Se debe tener en cuenta que es responsabilidad de cada hospital o institución validar el proceso de trabajo, llevar a cabo los procedimientos de desinfección, confirmar la calidad de los hisopos y obtener los permisos y aprobaciones necesarios en cada región.

Para fabricar los hisopos hacen falta impresoras 3D SLA Form 2 o Form 3B con la Surgical Guide Resin, una resina que es esterilizable en autoclave y biocompatible.

Si te interesa producir hisopos o adquirir una impresora 3D y materiales de Formlabs para uso médico, contacta directamente con nosotros.

En colaboración con

Formlabs agradece la colaboración de nuestro socio Domotek en este proyecto.

Aviso legal

Formlabs ha creado esta página web y ha participado a distintos niveles en los proyectos que hemos descrito durante una crisis sanitaria mundial. Estamos trabajando en múltiples proyectos para paliar la carencia de suministros sanitarios en todo el mundo, pero la seguridad de los pacientes sigue siendo nuestra principal preocupación. Debemos recordar a quien intente mitigar estas carencias que las mascarillas, hisopos, pantallas de protección facial y otros productos impresos en 3D pensados para prevenir la COVID-19 o tratarla son dispositivos médicos que deben ser seguros para su uso previsto. Quien se plantee fabricar estos productos debería considerar lo siguiente:

-

Formlabs es un fabricante de materiales de impresión 3D con los que se pueden fabricar dispositivos finales según su etiquetado. Cualquier otro producto fabricado a partir de estos materiales se debe verificar y validar para su uso previsto.

-

Es posible que el dispositivo que deseas fabricar no cuente con las aprobaciones y permisos normativos necesarios. Si fabricas dispositivos médicos, sigue las indicaciones de la etiqueta de cada material. Es posible que necesites asesoría fiable respecto a la normativa aplicable.

-

Ten en cuenta la normativa local, las fichas de datos de seguridad de los materiales, las capacidades del software, los requisitos de esterilización y los requisitos institucionales antes de imprimir en 3D dispositivos médicos.

-

Los organismos normativos pueden realizar una revisión rápida de la información de fabricación y/o las propuestas previas al lanzamiento al mercado.

Formlabs no garantiza que los productos no fabricados por Formlabs sean adecuados para su uso previsto. Formlabs no ha verificado ni validado de forma independiente las piezas concretas del diseño que se han mencionado en este caso de estudio ni si son seguras o eficaces para su uso previsto. Los dispositivos impresos en 3D que entren en contacto con la piel deben cumplir los requisitos de biocompatibilidad de la norma ISO 10993-1.