Cálculo del coste por pieza de SLS para las impresoras 3D de la serie Fuse

La impresión 3D es cada vez más fiable como método de producción, y no solo como herramienta de prototipado. Las impresoras 3D de fusión de lecho de polvo, como los modelos de sinterizado selectivo por láser (SLS) y de fusión multijet (MJF), son ideales para aplicaciones de producción debido a su gran productividad y a sus materiales de resistencia industrial.

Cuando los fabricantes sopesan sus opciones de producción para uso final, el coste por pieza se convierte en una consideración más importante. Mientras que los creadores de prototipos suelen preocuparse más por la velocidad, la precisión y las características de los materiales, los métodos de producción de uso final se eligen (normalmente) calculando los márgenes de beneficios y los costes.

Hay muchos factores que intervienen en el cálculo del coste por pieza. En la siguiente guía, los repasaremos y daremos ejemplos para calcular el coste por pieza del SLS con la serie Fuse de Formlabs.

Cálculo del coste por pieza de SLS para las impresoras 3D de la serie Fuse

Descargar en PDF

La impresión 3D es cada vez más fiable como método de producción, y no solo como herramienta de prototipado. Las impresoras 3D de fusión de lecho de polvo, como los modelos de sinterizado selectivo por láser (SLS) y de fusión multijet (MJF), son ideales para aplicaciones de producción debido a su gran productividad y a sus materiales de resistencia industrial.

Cuando los fabricantes sopesan sus opciones de producción para uso final, el coste por pieza se convierte en una consideración más importante. Mientras que los creadores de prototipos suelen preocuparse más por la velocidad, la precisión y las características de los materiales, los métodos de producción de uso final se eligen (normalmente) calculando los márgenes de beneficios y los costes.

Hay muchos factores que intervienen en el cálculo del coste por pieza. En la siguiente guía, los repasaremos y daremos ejemplos para calcular el coste por pieza del SLS con la serie Fuse de Formlabs.

Los factores principales para calcular el coste por pieza del SLS

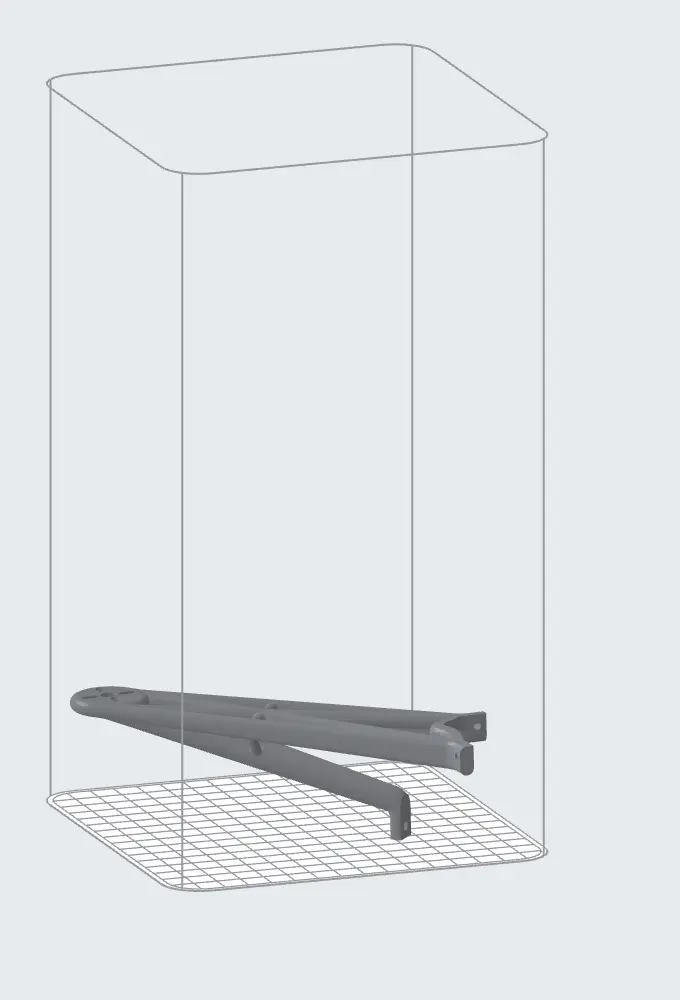

Muchas empresas solo tienen en cuenta el coste de los materiales al calcular el coste por pieza (en lugar de tener en cuenta también el coste de mano de obra, el consumo de electricidad, etc.). Sin embargo, incluso cuando se considera únicamente el coste de los materiales, hay que tener en cuenta múltiples factores. Considera las cuatro opciones de abajo, todas para la misma pieza, con costes diferentes en función de la orientación y de la densidad de compactación correspondiente.

** Los ejemplos no se han optimizado para conseguir el menor coste, velocidad o eficiencia posibles.

Coste por pieza: 22,61 €

Polvo total: 0,75 kg

Polvo sinterizado: 0,04 kg

Polvo no sinterizado: 0,71 kg

Índice de renovación: 30 %

Densidad de compactación: 5 %

Coste del material: 99,90 €/kg

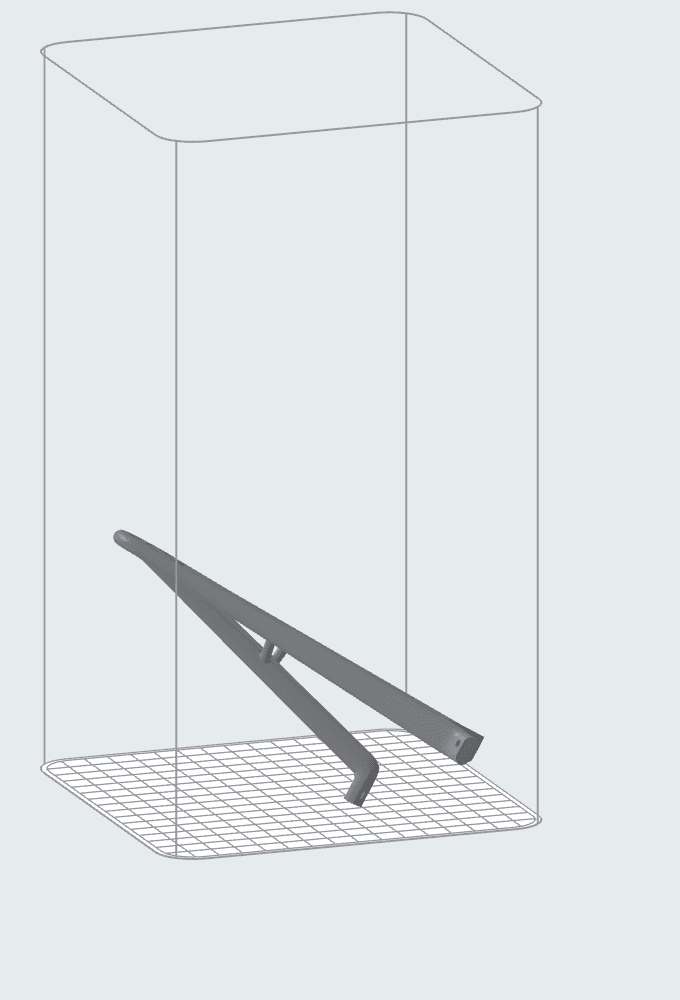

Coste por pieza: 53,41 €.

Polvo total: 1,78 kg

Polvo sinterizado: 0,04 kg

Polvo no sinterizado: 1,74 kg

Índice de renovación: 30 %

Densidad de compactación: 2 %

Coste del material: 99,90 €/kg

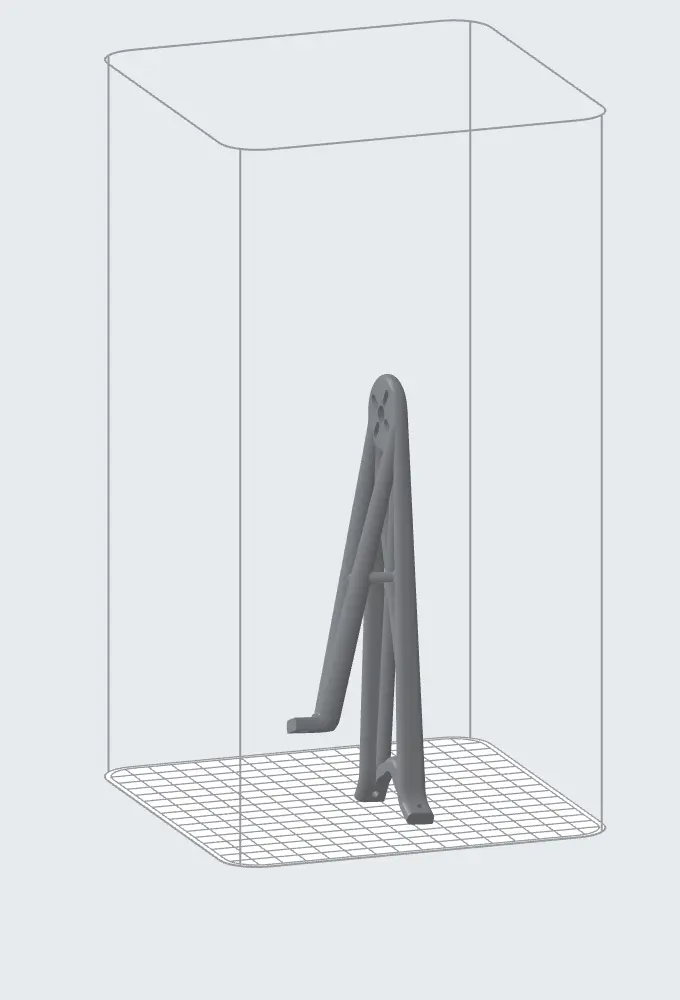

Coste por pieza: 80,91 €.

Polvo total: 2,70 kg

Polvo sinterizado: 0,04 kg

Polvo no sinterizado: 2,66 kg

Índice de renovación: 30 %

Densidad de compactación: 1 %

Coste del material: 99,90 €/kg

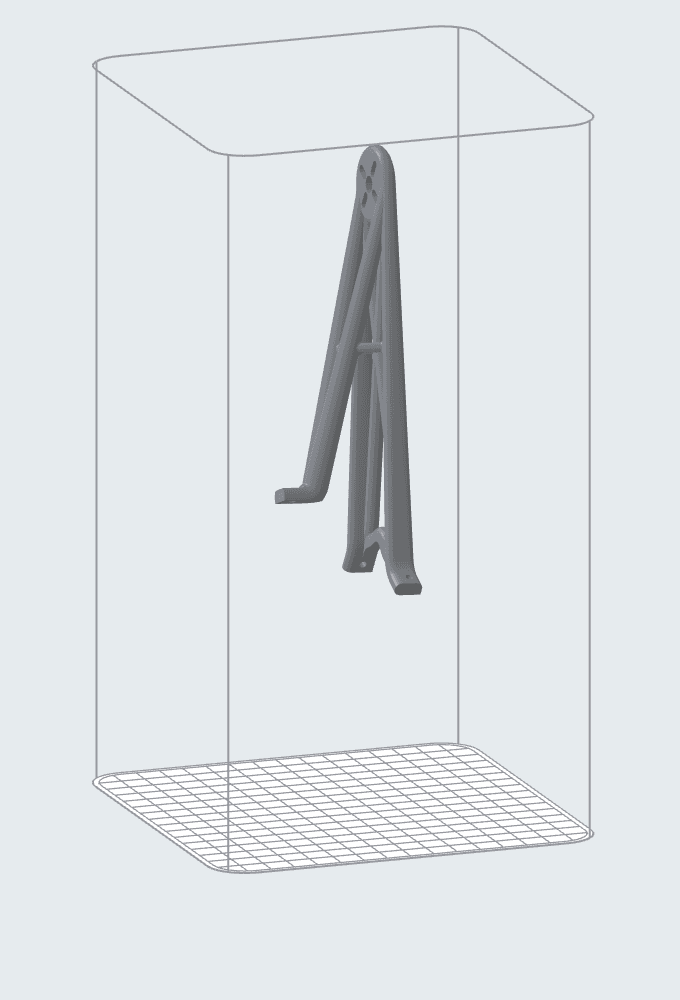

Coste por pieza: 117,50 €.

Polvo total: 3,92 kg

Polvo sinterizado: 0,04 kg

Polvo no sinterizado: 3,88 kg

Índice de renovación: 30 %

Densidad de compactación: <1 %

Coste del material: 99,90 €/kg

Costes de material

El coste del material no es solo la cantidad de material que compone las piezas sinterizadas finales, ni tampoco la cantidad de material marcada como "Polvo total" en PreForm. El coste del material puede calcularse sumando el polvo sinterizado al polvo que no está sinterizado pero que tampoco puede reciclarse para usarlo en tu siguiente impresión.

Esto significa que esta fórmula cambia en función del tipo de material utilizado, el índice de renovación, la densidad de compactación y el coste del polvo (si tiene un descuento por compra a granel o no). La última versión de PreForm calcula el coste del material basándose en la siguiente fórmula, y te indicará que introduzcas el coste por kilogramo de material (que puede oscilar entre los 45 €/kg y los 100 €/kg según el material y la cantidad pedida).

-

CM = Coste de material por pieza

-

M = Masa por pieza

-

PM = Precio del material por kg*

-

IR = Índice de renovación

-

DP = Densidad de compactación

* La mejor forma de reducir el coste por pieza es mediante descuentos por compras de polvo a granel. El precio de los polvos SLS de Formlabs puede reducirse hasta los 45 €/kg para pedidos a granel.

Cm = M x Pm x (1 + IR - DP)

Notas:

-

Este modelo supone que IR > DP

-

Aunque esto raramente sucede, si la densidad de compactación es igual o superior al índice de renovación, entonces tendrás menos polvo sin utilizar para tu siguiente impresión de lo que indica el índice de renovación, y tendrás que compensarlo con una mayor proporción de polvo nuevo.

-

Dedicar más tiempo al posacabado en la Fuse Sift puede crear un poco más de polvo que reutilizar, pero a costa de requerir más trabajo manual.

-

Cuando la densidad de compactación iguala o incluso supera tu índice de renovación (muy difícil de conseguir a menos que imprimas bloques macizos), tu coste por pieza es simplemente el coste por gramo de polvo que utilizan las piezas.

-

-

A diferencia de la impresión 3D MJF, la serie Fuse no tiene que incluir el coste de un agente aglutinante en los costes de material.

-

Independientemente de la altura de impresión, los índices de renovación de los polvos SLS de la serie Fuse no cambian, a diferencia de lo que ocurre con las impresoras MJF, en las que una impresión más baja puede tener un índice de renovación diferente al de una más alta.

-

La serie Fuse no tiene límite en cuanto a la densidad de compactación, siempre que se mantenga un espacio mínimo entre las piezas: PreForm aplicará automáticamente un espacio de 5 mm entre las piezas, pero se trata de un espacio prudencial y la mayoría de las piezas se pueden espaciar hasta 2 o 3 mm antes de que haya peligro de que se fundan entre sí o de que se degrade el acabado de la superficie.

-

Las impresoras MJF a menudo limitan la densidad de compactación, e incluso para las impresiones MJF que alcanzan una densidad de compactación del 15 %, el índice de renovación necesario es del 40 %, lo que significa que siempre vas a utilizar más polvo "nuevo" para las nuevas impresiones y tendrás menos capacidad para reciclar eficientemente tu polvo no sinterizado.

-

Orientación de la impresión/Altura de la impresión

Orienta tus piezas de modo que ocupen lo menos posible en la dirección Z. Orientar las piezas con su eje más largo en horizontal reducirá la cantidad de polvo necesaria y disminuirá el coste por pieza. La función "Pack Selected Models" (Compactar los modelos elegidos) de PreForm orientará tu pieza para que sea eficiente y tenga la máxima densidad de compactación; si necesitas imprimir con una orientación diferente por alguna otra razón, ten en cuenta la altura y cómo afectará a tu coste por pieza.

Asegúrate de que tus piezas queden apoyadas lo más directamente posible contra la parte inferior de la cámara de impresión. Aunque PreForm permite a los usuarios colocar una pieza en el centro vertical de la cámara de impresión, eso aumentará drásticamente la cantidad de polvo necesaria y disminuirá la eficiencia de la impresión, lo que supondrá un mayor coste por pieza (por no hablar de un mayor tiempo de impresión).

Índice de renovación

El índice de renovación es la proporción de polvo nuevo necesaria para iniciar tu impresión. El Nylon 12 Powder de Formlabs tiene un índice de renovación del 30 %, lo que significa que cada nueva impresión necesita al menos un 30 % de polvo completamente nuevo para empezar, y puede utilizar hasta un 70 % de polvo reciclado o polvo no sinterizado procedente de una impresión anterior. Aunque reducir el índice de renovación reduce el coste por pieza, bajar por debajo del índice de renovación recomendado puede tener un impacto negativo en la calidad de la pieza y el acabado de su superficie. Los distintos materiales tienen diferentes índices de renovación recomendados.

| Material | Índice de renovación |

| Nylon 12 Powder | 30 % |

| Nylon 12 Tough Powder | 20 % |

| Nylon 12 White Powder | 30 % |

| Nylon 12 GF Powder | 50 % |

| Nylon 11 Powder | 30 % |

| Nylon 11 CF Powder | 30 % |

| TPU 90A Powder | 50 % |

Densidad de compactación

La densidad de compactación es la proporción de la cámara de impresión que se sinteriza para convertirse en piezas impresas, aunque también se puede entender como la densidad con la que se agrupan las piezas dentro de ella. Los cálculos de densidad de compactación de PreForm son por masa, mientras que otras herramientas (o supuestos) pueden basarse en el volumen. Las piezas sinterizadas son casi el doble de densas que el polvo no sinterizado, por lo que la densidad de compactación por masa será mayor que la densidad de compactación volumétrica hallada utilizando las medidas internas de las cámaras de impresión.

La mejor forma de reducir el coste por pieza es llenar los espacios grandes entre las piezas con otras piezas, u orientarlas de forma que se aprovechen los elementos de las piezas que pueden imprimirse dentro de las cavidades o depresiones de otras piezas*.

La función de compactación automática de PreForm es la forma más rápida de obtener la mejor densidad de compactación sin dejar de mantener las tolerancias adecuadas entre las impresiones. PreForm empieza a disponer automáticamente los modelos con 5 mm entre ellos, aunque esto es un espacio prudencial que se puede ajustar manualmente, siendo el espacio mínimo recomendado entre las piezas de 2 mm.

*Algunos usuarios de la serie Fuse mantienen un inventario de archivos de piezas, como clips, conectores o discos, para añadirlos a las impresiones que necesitan una mayor densidad de compactación y ajustarse así mejor a los índices de renovación de los materiales.

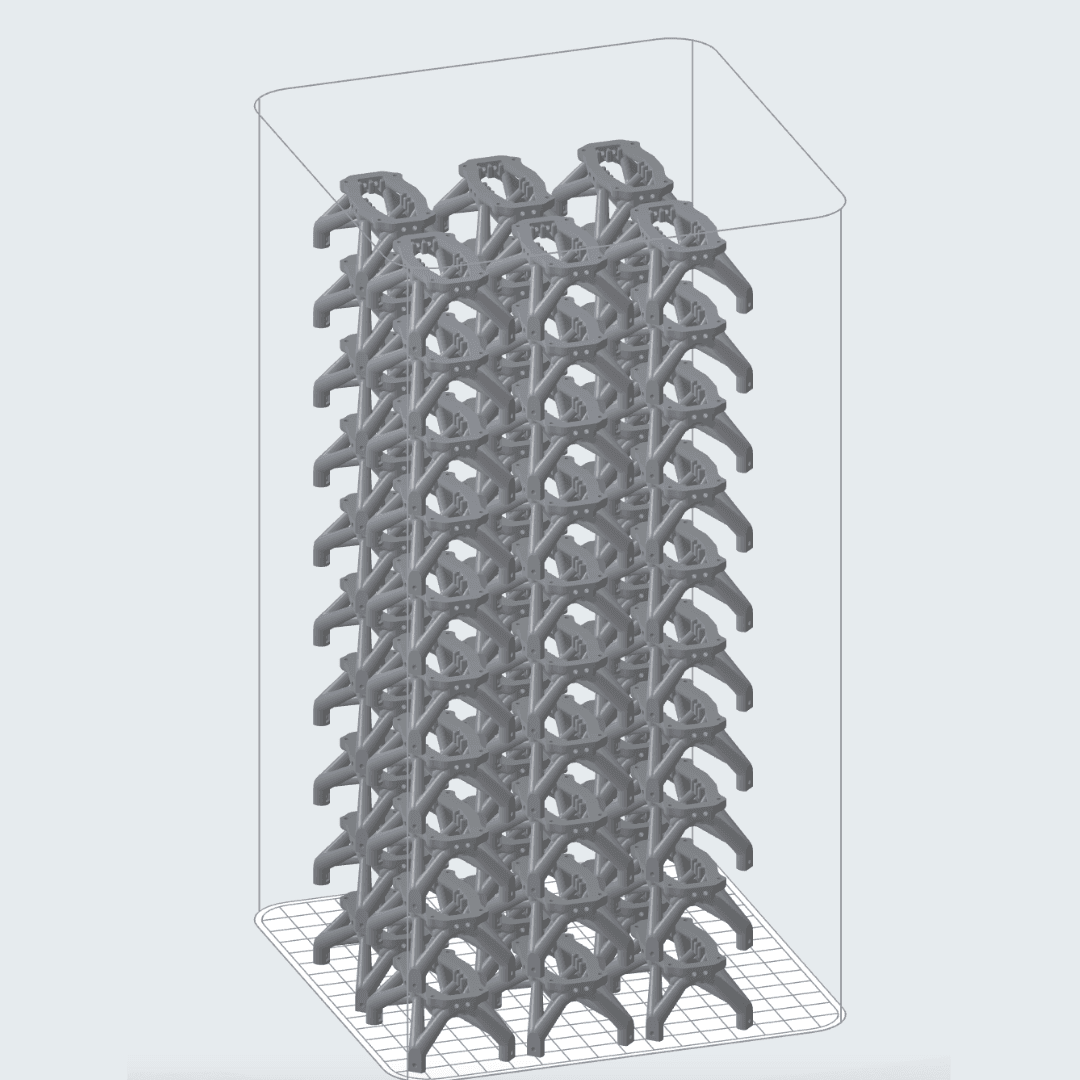

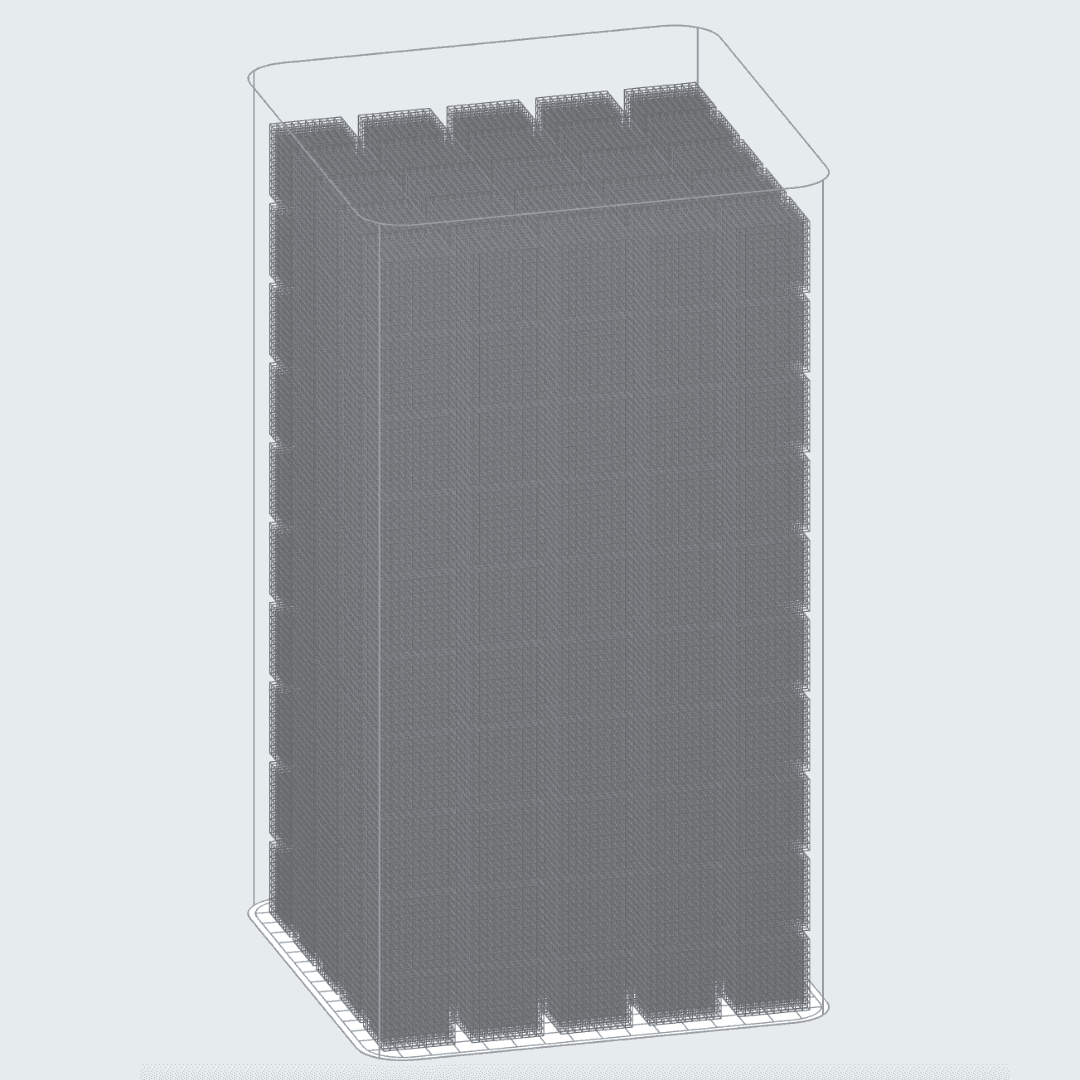

Esta impresión tiene 60 armazones de drones, apilados mediante la función Array (Matriz) de PreForm (dos veces en X, tres veces en Y y 10 veces en Z).

Coste por pieza a 99 €/kg: 2,18 € (130,96 € por la impresión completa de 60 piezas)

Coste por pieza a 45 €/kg: 0,98 € (58,99 € por la impresión completa/60 piezas)

Polvo total: 4,37 kg

Polvo sinterizado: 0,37 kg

Polvo no sinterizado: 4,0 kg

Índice de renovación: 30 %

Densidad de compactación: 8 %

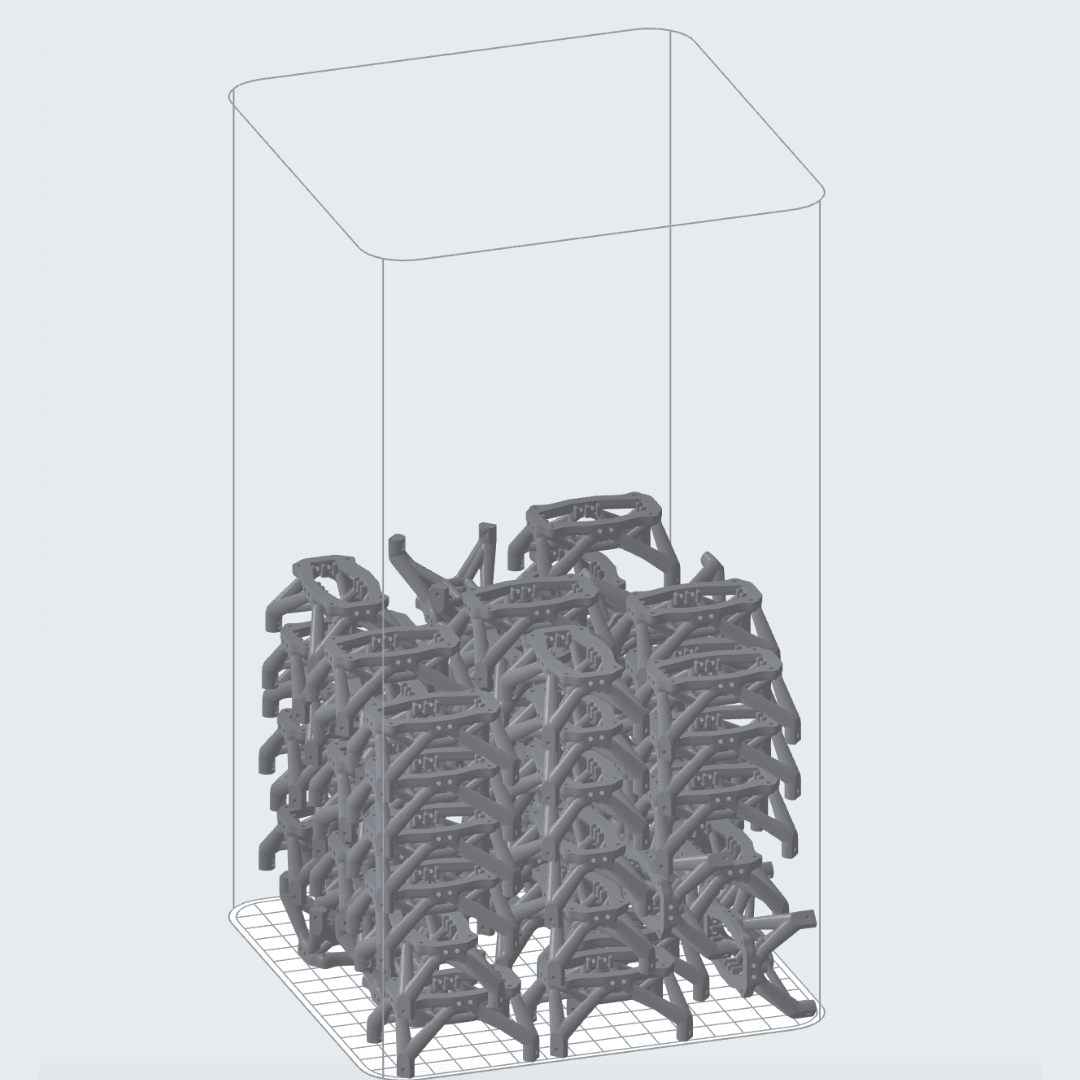

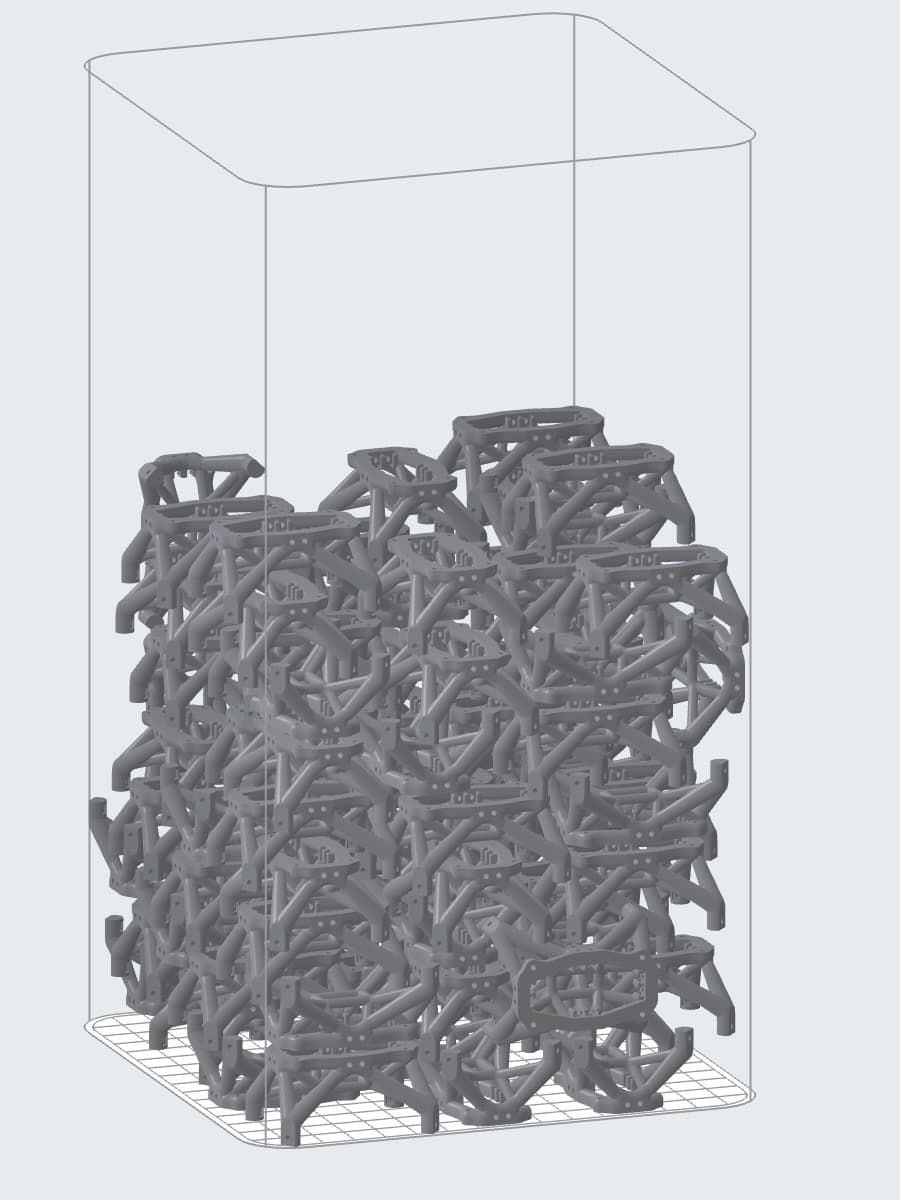

Esta impresión tiene los mismos 60 modelos, pero se han compactado utilizando la función de compactación automática de PreForm.

Coste por pieza a 99 €/kg: 1,06 € (63,64 € por la impresión completa de 60 piezas)

Coste por pieza a 45 €/kg: 0,48 € (28,93 € por la impresión completa de 60 piezas)

Polvo total: 2,14 kg

Polvo sinterizado: 0,37 kg

Polvo no sinterizado: 1,77 kg

Índice de renovación: 30 %

Densidad de compactación: 17 %

PreForm muestra la densidad de compactación junto con el consumo total de polvo. Para utilizar el polvo de la forma más eficiente, debes intentar que la densidad de compactación coincida con el índice de renovación. Para las impresiones con el Nylon 12 Powder, procura alcanzar una densidad de compactación del 30 %. De este modo, el 30 % de esa impresión será polvo sinterizado y el 70 % será polvo no sinterizado. Todo ese polvo sin sinterizar puede reciclarse en la siguiente impresión que realices, de acuerdo con el índice de renovación recomendado.

Ahuecamiento/Celosías y optimización para SLS

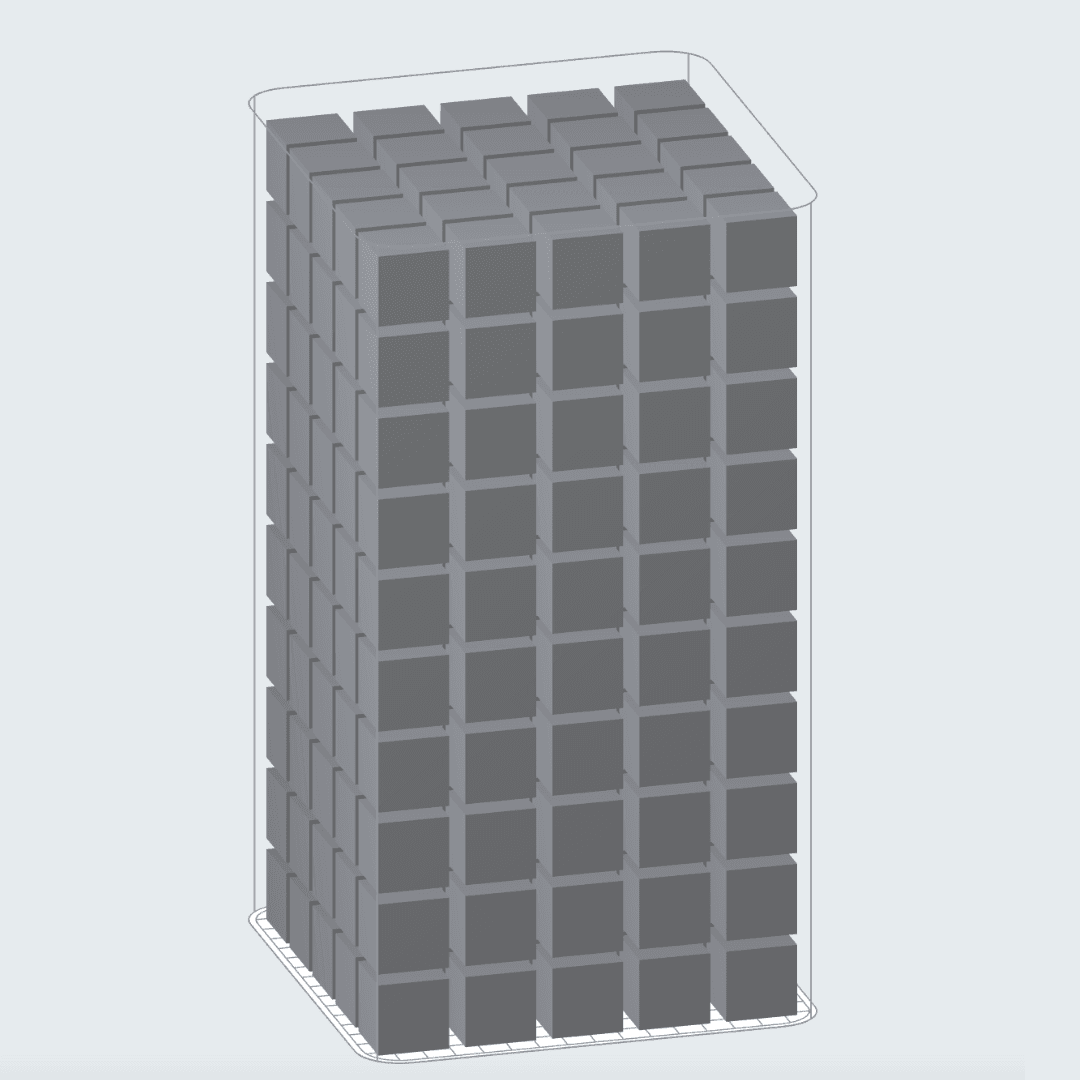

Macizo

Coste por pieza a 99 €/kg: 1,57 € (389,86 € por la impresión completa de 60 piezas)

Coste por pieza a 45 €/kg: 0,71 € (176,98 € por la impresión completa/250 piezas)

Polvo total*: 6,11 kg

Polvo sinterizado: 3,93 kg

Polvo no sinterizado: 2,18 kg

Índice de renovación: 30 %

Densidad de compactación: 64 %

Ahuecado

Coste por pieza a 99 €/kg: 0,80 € (198,62 € por la impresión completa / 250 piezas)

Coste por pieza a 45 €/kg: 0,36 € (90,28 € por la impresión completa / 250 piezas)

Polvo total*: 5,14 kg

Polvo sinterizado: 2,01 kg

Polvo no sinterizado: 3,13 kg

Índice de renovación: 30 %

Densidad de compactación: 38 %

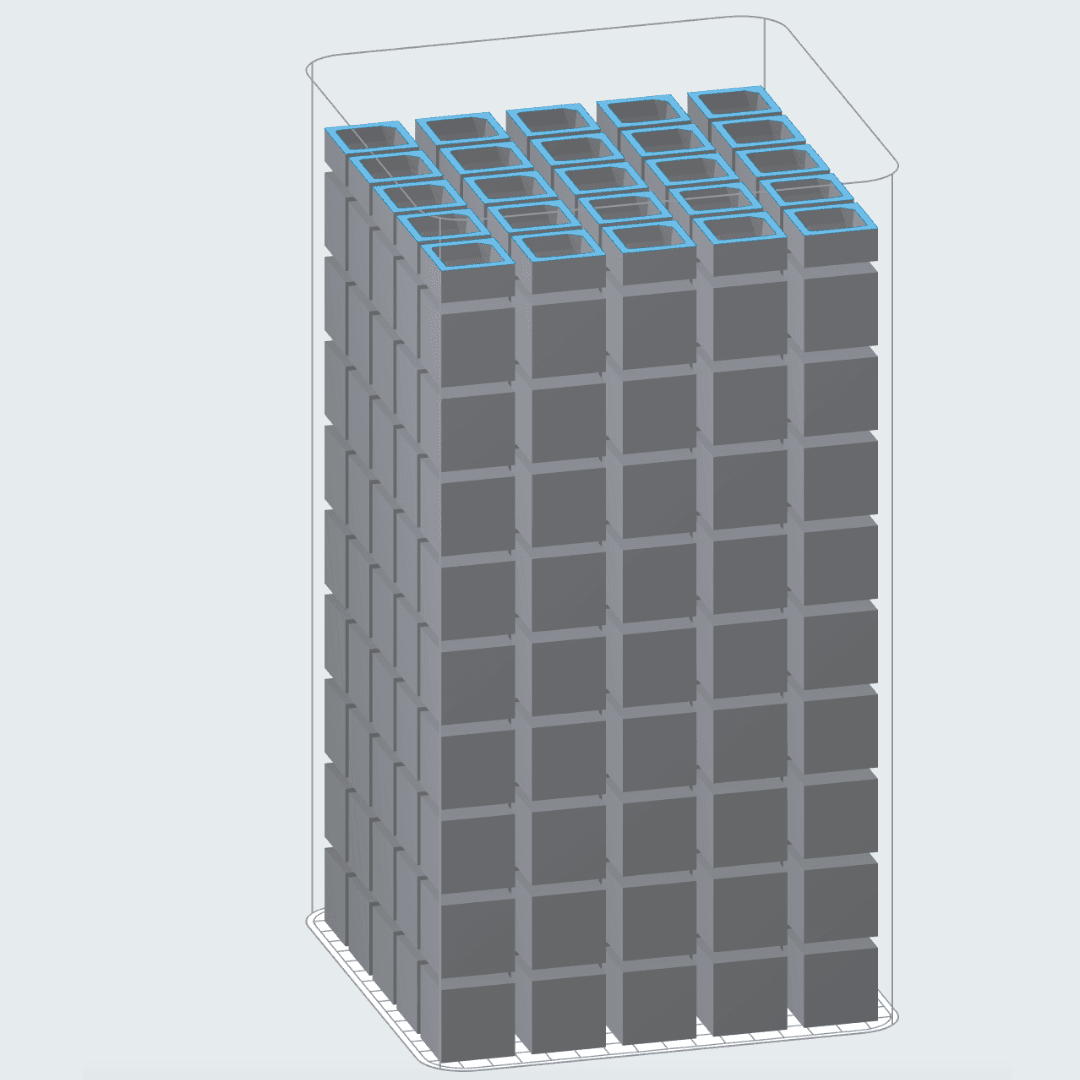

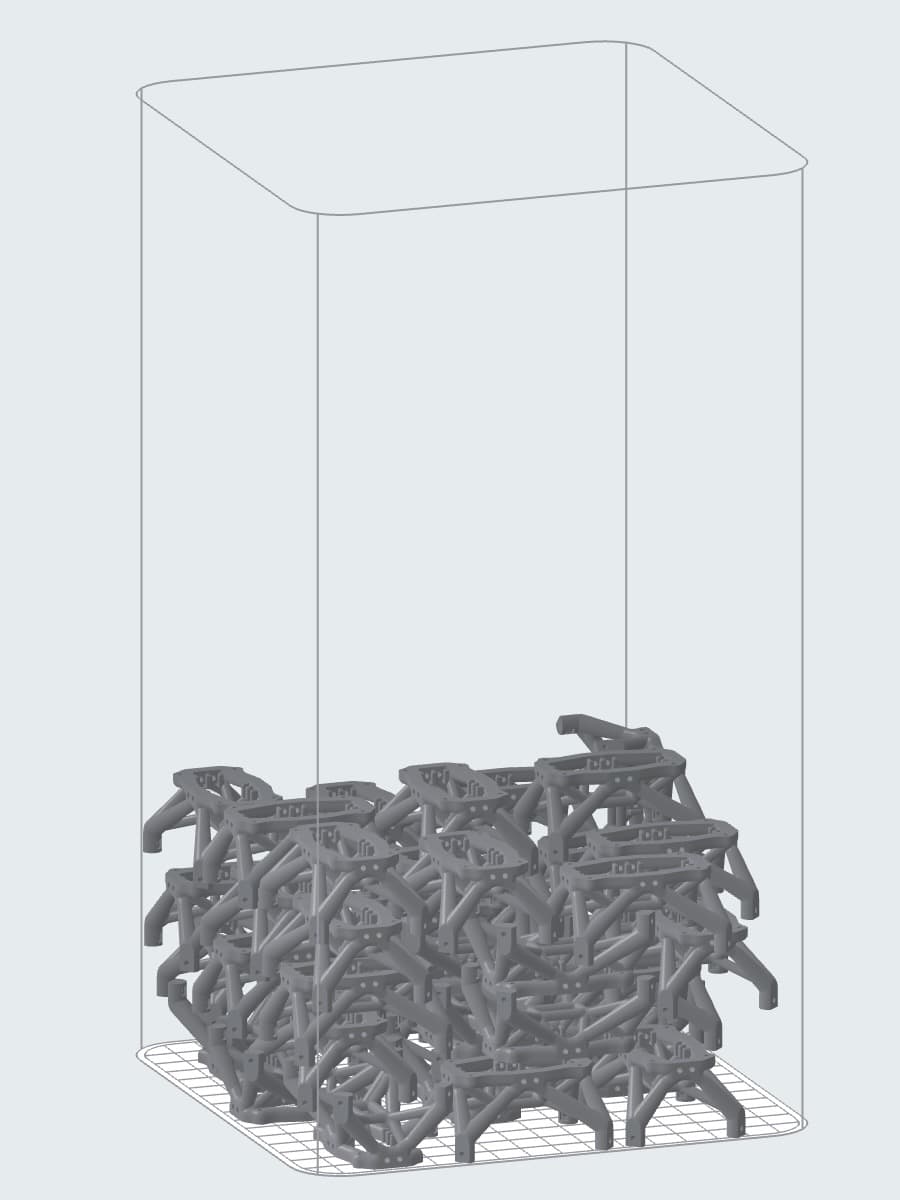

Celosía

Coste por pieza a 99 €/kg: 0,50 € (125,81 € por la impresión completa/250 piezas)

Coste por pieza a 45 €/kg: 0,23 € (56,89 € por la impresión completa/250 piezas)

Polvo total: 4,21 kg*.

Polvo sinterizado: 0,13 kg

Polvo no sinterizado: 4,07 kg

Índice de renovación: 30 %

Densidad de compactación: 3 %

*Aunque cada una de estas impresiones ocupa el mismo volumen al combinar polvo sinterizado y no sinterizado, el polvo total tiene un peso diferente en cada una, ya que el polvo sinterizado tiene el doble de densidad que el polvo no sinterizado, y el mismo volumen pesará más con una densidad de compactación mayor.

Aunque intentar que la densidad de compactación coincida con el índice de renovación (hacer que la densidad de compactación sea lo más alta posible) reduce el coste por pieza al hacer que tu reciclaje del polvo sea más eficiente, en los ejemplos anteriores puedes ver que ahuecar las piezas o hacer celosías con ellas reduce el coste por pieza de forma más significativa. Sin embargo, esto únicamente se debe a la cantidad considerablemente menor de polvo que se utiliza en total. Si puedes ahuecar tus piezas, hacer celosías con ellas o utilizar el diseño generativo para crear estructuras orgánicas y eficientes, esto puede reducir tu coste por pieza (aunque también reduzca la densidad de compactación).

PreForm ofrece una opción de Hollow (Ahuecar) y otra de Hole (Orificio), de modo que cuando ahuecas tus modelos, puedes añadir un orificio de drenaje para sacar el polvo no sinterizado de la pieza ahuecada (esto sería difícil con una pieza cúbica como esta, simplemente la estamos usando como ejemplo).

Consumo eléctrico

En Estados Unidos, la empresa media paga algo más de 0,16 $ por kWh de electricidad. Las impresoras Fuse 1 y Fuse 1+ 30W consumen unos 5 kWh de electricidad para una impresión de 24 horas completamente llena, con piezas densamente compactadas. La Fuse Sift y la Fuse Blast utilizan aproximadamente 1 kWh de electricidad para un ciclo de 10 minutos en la Fuse Sift y 1 kWh para dos ciclos automatizados de 15 minutos en la Fuse Blast, lo que da un total de aproximadamente 7 kWh de electricidad para una impresión de 24 horas con un volumen de producción y con una densidad de compactación de aproximadamente el 30 %. Esto equivale a unos 1,12 $ diarios de consumo eléctrico. Al dividir este coste por el número de piezas producidas, es frecuente que la cantidad resultante que se añadiría a la fórmula acabe siendo despreciable.

Coste de equipamiento

La mayoría de las empresas no tienen en cuenta el coste del equipamiento al calcular el coste por pieza, ya que con frecuencia, el coste del equipamiento se cubre con fondos para gastos de capital y los materiales, la electricidad y la mano de obra se cubren con fondos para gastos de explotación. Sin embargo, muchas empresas sí utilizan su coste por pieza (y el ahorro en comparación con otros métodos de producción) para calcular su ROI. En este supuesto, el ecosistema SLS completo de la serie Fuse, cuyo coste ronda los 60 000 €, es un factor de escala más asequible que otras opciones de impresión 3D como las impresoras MJF o SLS tradicionales, y las pequeñas empresas pueden empezar a producir piezas con solo una impresora y un Fuse Depowdering Kit por 29 000 €. Se puede conseguir fácilmente una mayor capacidad de producción adquiriendo cámaras de impresión adicionales para poder producir 24 horas al día, 7 días a la semana.

Costes de mano de obra

Los costes de mano de obra dependen totalmente de tu modelo de negocio, pero para crear tu propia estimación de costes de mano de obra, puedes utilizar las siguientes estimaciones de la mano de obra necesaria para cada impresión.

- Preparación y carga de archivos: 10-20 minutos (menos cuando se repiten impresiones anteriores)

- Preparación de la impresora: 5 minutos

- Impresión: 0 minutos de trabajo manual

- Enfriamiento en la impresora: 0 minutos de trabajo manual

- Transferencia a la Fuse Sift: 1 minuto

- Enfriamiento en la Fuse Sift antes de descompactar: 0 minutos de trabajo manual

- Extracción (tamizado): 10-20 minutos, en función de la cantidad de piezas (usar la Fuse Sift reduce el tiempo de tamizado hasta un 80 %)

- Transferencia a la Fuse Blast: 1 minuto

- Granallado: 0 minutos de trabajo manual

- Mantenimiento de la impresora: 12 minutos

- Mantenimiento de la Fuse Sift: 2 minutos

- Mantenimiento de la Fuse Blast: 2 minutos

Cálculo del coste por pieza: Supuesto de producción

En el siguiente supuesto de producción, calcularemos el coste por pieza basándonos en un proceso de trabajo de fabricación de volumen medio con los siguientes datos:

-

Un empleado con un salario de 40 €/hora

-

Ecosistema SLS de la serie Fuse completo, con dos cámaras de impresión adicionales (62 290 €)

-

Cinco días a la semana, 50 semanas al año

-

Fabricación de drones, con un pedido medio de varios cientos de componentes de drones cada semana

-

Pieza impresa: Base del armazón del dron, diseñada por Building Momentum

-

Un descuento por volumen del 30 % permite pedir 200 kg de Nylon 12 Powder de una vez, a 65 €/kg

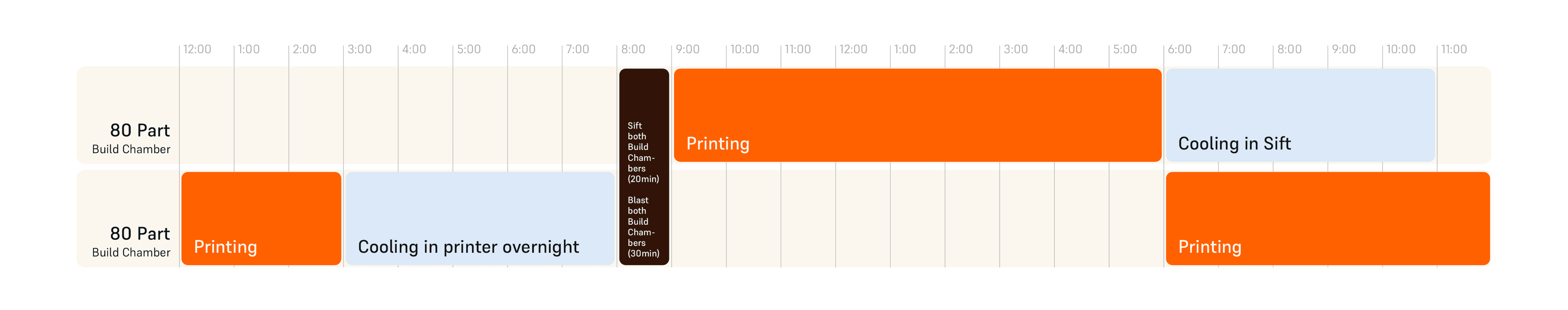

Flujo de trabajo con dos impresiones y tres cámaras de impresión

Detalles de la impresión: 80 piezas

Tiempo total de impresión: 8 h 47 min

Enfriamiento a 100 °C: 58 min

Tiempo de enfriamiento hasta ~50 °C: 6 h

Tiempo de ciclo: 15 h 45 min

Detalles de la impresión: 40 piezas

Tiempo total de impresión: 5 h 28 min

Enfriamiento a 100 °C: 58 min

Tiempo de enfriamiento hasta ~50 °C: 3 h

Tiempo de ciclo: 9 h 26 min

Calendario de amortización del equipamiento:

Coste del equipamiento (Paquete Completo Fuse 1+ 30W con 2 cámaras de impresión adicionales): 62 290 €

Días de trabajo: 250 al año

Tiempo de amortización: 5 años

62 290/1500 días de trabajo = 41,53

41,53/120 piezas al día = 0,35 €.

0,35 € al día es el coste de amortización de la impresora en 5 años. Aunque este ejemplo muestra cómo es una utilización de la máquina de casi el 100% (con una impresión compactada de forma eficiente, dos turnos de impresión al día y miles de unidades de exactamente la misma pieza), incluso si el índice de utilización fuera de la mitad, la amortización de la impresora seguiría siendo extremadamente eficiente.

Tareas y tiempo de trabajo manual

| Tarea | Tiempo |

|---|---|

| Preparación y carga de archivos | 20 |

|

Preparación de la impresora (cargar el polvo, cargar la cámara de impresión) |

5 |

| Impresión | 0 |

| Enfriamiento en la impresora | 0 |

| Transferencia a la Fuse Sift, terminar de enfriar | 5 |

| Descompactar la cámara de impresión en la Fuse Sift | 10 |

| Transferencia a la Fuse Blast, iniciar el ciclo automatizado de granallado | 5 |

| Mantenimiento de la impresora (6 min antes de cada impresión) | 12 |

| Mantenimiento de la Fuse Sift (una vez antes de usarla, por la mañana) | 2 |

| Mantenimiento de la Fuse Blast (una vez antes de usarla, por la mañana) | 2 |

**El mantenimiento de la impresora incluye: Aspirar todos los restos que haya alrededor del área de impresión, limpiar la ventana del láser, pasar un bastoncillo por el cono del sensor infrarrojo y limpiar el filtro de aire (cada pocas impresiones).

Los costes de mano de obra por cada ciclo de producción de 24 horas ascienden a 41,33 €. Para 120 piezas, se pueden añadir costes de mano de obra de 0,34 € a los costes de material para el coste por pieza.

Coste por pieza total, incluyendo material, mano de obra y equipamiento

Material: 0,71 €

Coste amortizado del equipamiento: 0,36 €

Mano de obra: 0,34 €

COSTE TOTAL POR PIEZA: 1,41 €.

SLS in situ: Un coste por pieza eficiente

Aunque la funcionalidad del material, el acabado de la superficie, la precisión dimensional y la constancia de los resultados de las máquinas son cualidades importantes que tener en cuenta al elegir un método de producción, la mayor preocupación de muchos fabricantes es el coste. Los métodos tradicionales de producción, como el moldeo por inyección, suelen ser más rentables cuando se producen decenas o cientos de miles de piezas, y la externalización a una empresa de servicios de impresión 3D puede tener sentido si solo necesitas una o dos piezas. Sin embargo, con la llegada de impresoras 3D potentes y con precios accesibles, como la serie Fuse, la fabricación en tu propia empresa se puede hacer de forma eficiente y rentable.

Configurar un proceso de trabajo de fabricación que pueda ofrecer un coste por pieza inferior a un euro es posible con la serie Fuse. Como en el ejemplo de arriba, puedes producir cerca de mil piezas a la semana con solo una hora de trabajo manual al día, menos de 10 metros cuadrados de espacio y un coste de equipamiento de 62 290 €. Las piezas de la base del armazón del dron utilizadas en este escenario costarían solo 1,41 €, y al haber descuentos disponibles para compras de mayores cantidades de polvo de impresión, podrían costar incluso menos.

Incorporar el SLS en tu empresa para la fabricación no tiene por qué ser complicado ni caro. Para saber más acerca de cómo empezar a usar el SLS con un cálculo personalizado del coste por pieza, ponte en contacto con nuestro equipo.