Formlabs и Fusion 360 от Autodesk объединились, чтобы оптимизировать цифровой рабочий процесс с помощью новых инструментов САПР для 3D-печати. Наши принтеры Form 3 и Form 3L — первые стереолитографические машины, включенные в этот совершенно новый набор инструментов, который объединяет лучшие возможности универсального программного пакета САПР от Autodesk с профессиональными результатами 3D-печати. Мы рады представить новый продукт пользователям Formlabs. Благодаря ему вы сможете реализовать новые идеи всего за несколько шагов.

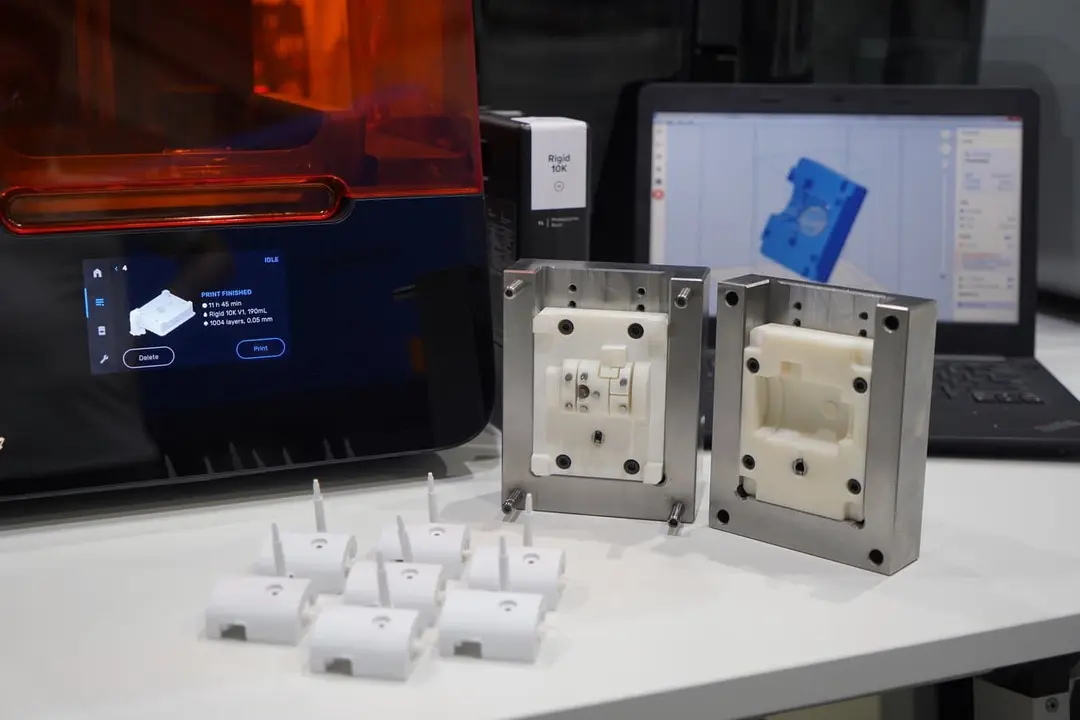

Интеграция программного обеспечения предлагает совершенно новый графический интерфейс, в котором пользователи могут визуализировать и делиться информацией о том, как модели будут вписываться в объемы печати Form 3 и 3L. Дизайнеры могут настроить информационную панель проекта в соответствии с наиболее часто используемыми рабочими процессами 3D-печати. Кроме того, команды могут оптимизировать управление файлами, напрямую экспортируя файл FORM из Fusion 360 (в будущем напрямую в PreForm). Это позволяет отказаться от загрузки отдельных файлов STL и дает дизайнерам и производителям более надежный контроль за версиями.

«Интеграция принтеров Formlabs с Autodesk Fusion 360 — это большой шаг на пути к оптимизации аддитивных рабочих процессов, позволяющий объединить как дизайн, так и его реализацию на единой унифицированной платформе».

Суалп Озел, Autodesk

Чтобы реализовать подобную интеграцию, компания Formlabs тесно сотрудничала с разработчиками Autodesk. «Интеграция принтеров Formlabs с Autodesk Fusion 360 — это большой шаг на пути к оптимизации аддитивных рабочих процессов, позволяющий объединить как дизайн, так и его реализацию на единой унифицированной платформе, — заявил старший менеджер по продукту Autodesk Суалп Озел. — Такой подход снижает денежные затраты и позволяет гарантировать получение лучших, стабильных и профессиональных результатов в установленные сроки».

Нас вдохновило разнообразное сообщество пользователей по всему миру, которые уже используют Fusion 360 в Form 3. Их цифровые рабочие процессы скоро станут еще более удовлетворять их конкретным целям. Читайте следующие истории и следите за будущими целевыми исследованиями!

Интеграция Formlabs и Fusion 360

Formlabs и Fusion 360 от Autodesk объединились, чтобы оптимизировать цифровой рабочий процесс с помощью нового программного обеспечения САПР для интеграции 3D-печати.Посетите наш хаб для интеграции, чтобы узнать о новейших функциях Fusion 360 для стереолитографии, прочитать больше историй пользователей и загрузить наше руководство по проектированию. (На фотографии: шахматы Уилла Цю)

Пользовательское целевое исследование: Cosm

Генеральный директор Дерек Шам основал компанию по производству медицинских устройств Cosm в 2018 году для борьбы с чрезвычайно распространенным, но редко обсуждаемым заболеванием: опущением матки. Этим заболеванием, вызванным ослаблением тазового дна, страдают 25 % женщин во всем мире. Распространенный нехирургический метод лечения — это использование пессария, или вводимого во влагалище поддерживающего протеза. Однако многие пациенты отказываются от лечения из-за чрезвычайного малого выбора размеров и форм. Компания Cosm решила эту проблему, разработав совершенно новый подход, ориентированный на конкретного пациента.

«Благодаря разрешению Form 3B мы можем изменять размеры на доли миллиметра в Fusion 360, чтобы наши формы и готовые силиконовые модели приобрели необходимые свойства».

Роберт Лансфилд, ведущий инженер-механик по проектированию.

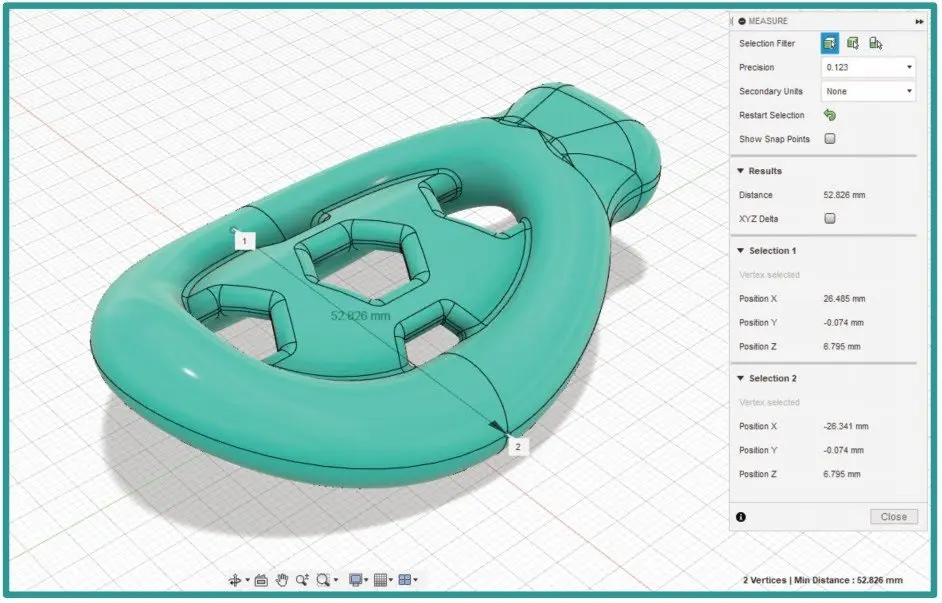

«Мы задействовали науку о данных, машинное обучение и искусственный интеллект, чтобы лечение от опущения матки было более эффективным», — утверждает технический директор Cosm Айе Нйеин Сан. Она также рассказала, что их рабочий процесс начинается с новой техники ультразвуковой визуализации. Данные сканирования импортируются в Fusion 360 для создания конформной раковинообразной формы, которая печатается на Form 3B. Затем эта форма заполняется биосовместимым силиконом, чтобы изготовить пессарий для конкретного пациента.

И Fusion 360, и Form 3B обеспечивают Cosm размерной точностью, необходимой для оказания пациентам помощи высшего класса.

Пользовательское целевое исследование: Vertiball

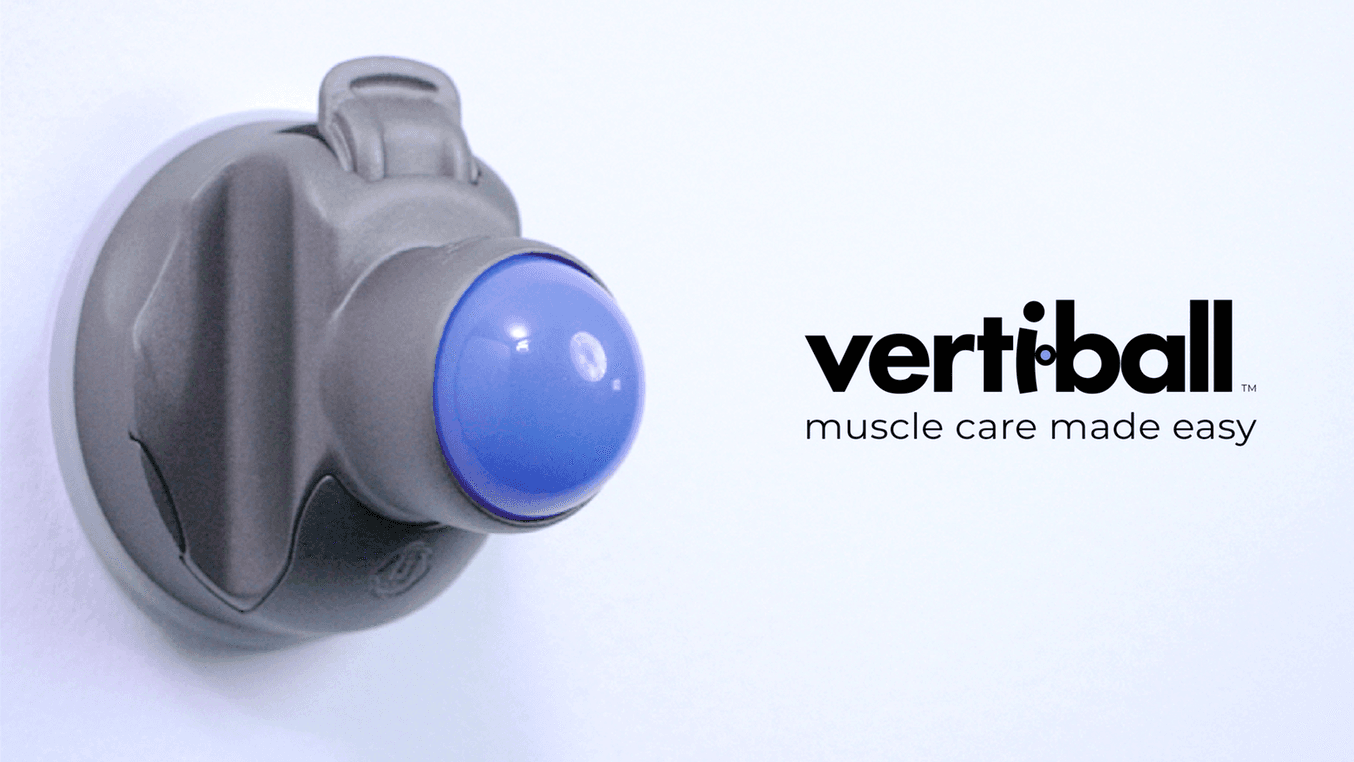

Основатель и генеральный директор Vertiball Кертис Кеннеди стремится дать спортсменам возможность самостоятельно избавляться от боли в мышцах, восстанавливать мышечную ткань и предотвращать возникновение травм. Знакомьтесь, Vertiball — свободно вращающийся массажный ролик, который крепится на вертикальную поверхность, давая возможность сосредоточиться на определенной части тела. Основное новшество Vertiball — запатентованная очень прочная присоска, которая может крепиться к непористым поверхностям, таким как окрашенный гипсокартон, металл или дерево. Передняя часть в виде вращающегося шарика зафиксирована на основном механизме.

Решающее значение для создания такого продуманного изделия имел точный прототип с множеством движущихся и скользящих частей. Кертис признал надежными как Fusion 360, так и Form 3. При проектировании команда разработчиков Vertiball рассчитала напряжение на каждую из частей изделия в среде моделирования Fusion, и только затем решила профинансировать изготовление прототипа на Form 3.

«Новый проект может отлично смотреться на компьютере, но единственный способ узнать наверняка — это протестировать его. Как только мы проверим теоретическую функциональность проекта с помощью моделирования, мы сразу перейдем к созданию прототипа с помощью Form 3».

Кертис Кеннеди, генеральный директор Vertiball

В процессе разработки Кертису также понадобился материал для прототипирования, имитирующий полиамид 6 с низким коэффициентом трения и устойчивостью к растрескиванию, который он использовал бы при изготовлении продукта для конечного пользователя. Для этого он обратился к команде Tough и Durable Resins от Formlabs.

Пользовательское целевое исследование: PrintCity

Марк Честер — специалист по разработке в технологическом центре 3D-печати PrintCity при Городском университете Манчестера. Имея в своем распоряжении более 65 3D-принтеров FDM и SLA, а также 3D-принтеров для металлов, приобретенных у крупнейшего партнера Formlabs в Великобритании, Additive-X, Марк консультируется с компаниями для выполнения технико-экономических обоснований новых цифровых технологий.

Крупнейшая в Великобритании компания по водоснабжению United Utilities попросила оценить использование оптического сканирования и 3D-печати для изготовления небольших запасных частей по требованию. Это помогло бы сократить на несколько дней или недель время доставки запасных частей на места их поломки.

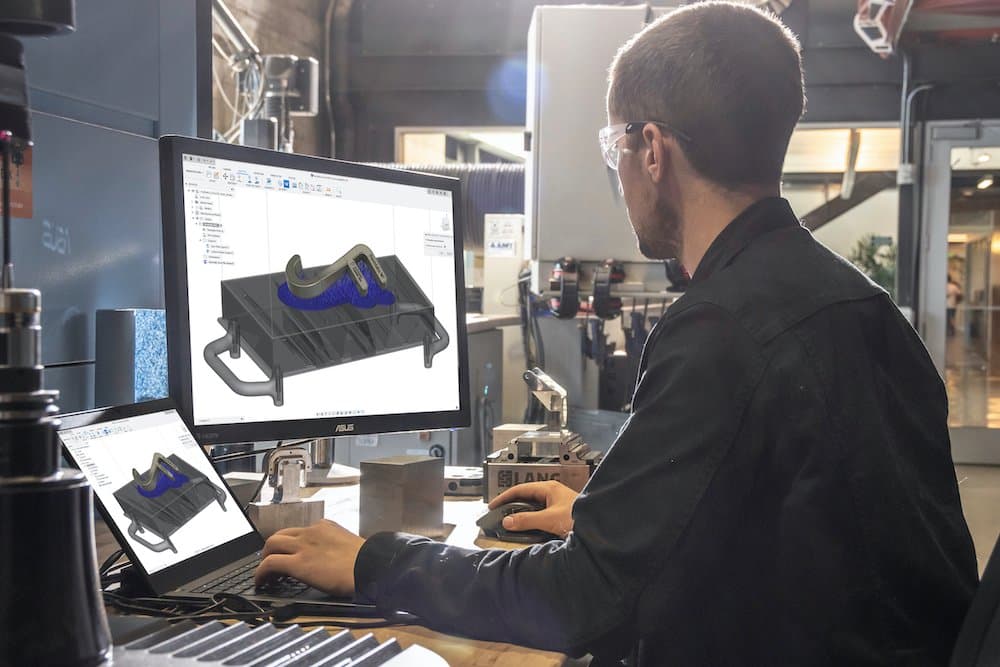

Предлагаемый Марком рабочий процесс начинается с захвата изношенной части лазерным сканером. Необработанные данные импортируются в Fusion 360 и очищаются в рабочей зоне Mesh, а мощные инструменты параметрического моделирования Fusion используются для реверсивного проектирования точной запасной детали. Наконец, перед печатью на Form 3 детали отправляются непосредственно из Fusion 360 в PreForm. Используя интеграцию между Fusion 360 и PreForm, команда технического обслуживания из United Utilities может импортировать сканы, очищать и печатать детали на ходу, не сохраняя десятки файлов STL для одноразовых деталей.

«Fusion 360 имеет график обучения для клиентов, которые ранее не работали с САПР. К тому же это и экономически выгодно».

Марк Честер, специалист по разработке продуктов в PrintCity.

Autodesk Fusion 360 и Form 3 позволяют команде Марка быстро определить возможный рабочий процесс и представить его клиентам, независимо от размера их организации.