Создание прототипа оптически прозрачного воздушного замка для домашнего пивоварения с помощью 3D-печати

Майкл Кононски, проектировщик продуктов по образованию, и инженер Пол Ингебригтсен встретились на мероприятии, посвященному открытию нового бизнеса, в Норвегии в 2015 году. Работая на своих первых после окончания учебы работах, будущие предприниматели горели желанием создать что-то новое.

Будучи увлеченными пивоварами-любителями, оба молодых человека увидели коммерческую возможность в появлении по всему миру крафтовых пивоварен и растущей популярности домашнего пивоварения: сегодня только в США уже работает больше миллиона таких предприятий.

Спустя более чем 1000 прототипов был создан Plaato — первый продукт, который позволяет пивоварам измерять количество углекислого газа, выделяющееся во время брожения пива.

В этой статье Майкл Кононски расскажет о том, как сотрудники компании Plaato разработали новую конструкцию, которая была отмечена престижной премией Red Dot Award, создали прототипы прозрачных деталей с помощью 3D-печати и организовали производство в Азии.

Данные для частных пивоварен

Искусство пивоварения известно уже тысячи лет. Со временем промышленные предприятия тщательно усовершенствовали процесс, чтобы в полной мере использовать современные технологии для анализа и контроля всех аспектов пивоварения. Но для большинства любителей домашнее пивоварение все еще остается просто хобби, в котором многие процессы выполняются наугад, а результаты непредсказуемы.

Кононски и Ингебригтсен решили объединить свои навыки с новыми технологиями, чтобы создать самый лучший продукт для домашних пивоваров.

«Мы подумали, что было бы здорово собирать данные по мере варения пива, поскольку процесс брожения, где и происходит все волшебство, — это полная тайна. Вы закрываете бадью на две недели и не знаете, что происходит внутри. Вы не знаете, хорошие там условия или плохие, слишком тепло или слишком холодно», — говорит Кононски. —

«А потом вы открываете ее и говорите: "О черт, оно заражено!" или: "О да, все отлично!". Но вам никогда не удастся воспроизвести такое же пиво, и вы не сможете поделиться рецептом с другом, потому что у вас нет необходимых для этого инструментов».

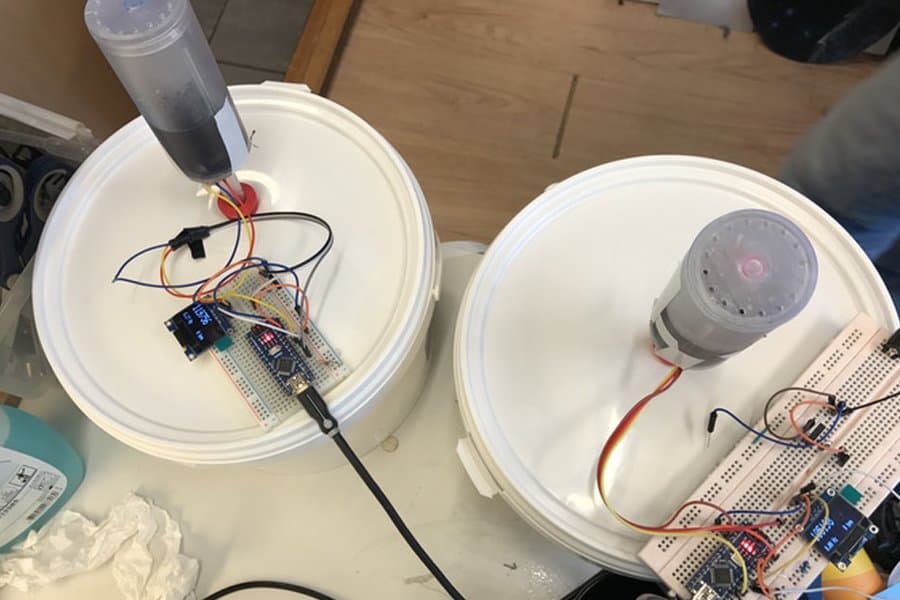

Воздушный замок Plaato измеряет уровень углекислого газа, который выделяется в процессе брожения.

Кононски обнаружил исследование, проведенное в 1980-х годах, которое доказало возможность расчета удельного веса, ферментационной активности и процентного содержания спирта в жидкости на основе данных об углекислом газе, выделяемом в процессе ферментации. Он подумал, что если бы они могли подсчитать «пузырьки» и оценить их объем с помощью технологии машинного обучения, то могли бы преобразовать эти биологические данные в цифровые, чтобы понимать, не слишком ли агрессивно брожение и не слишком ли медленно оно проходит, а также выяснить, как различные виды сахаров и дрожжей влияют на кривую ферментации.

«По сути мы отслеживаем состояние пива, как в больнице отслеживают состояние пациентов. Это не делает пиво лучше, но делает вас лучшим пивоваром, потому что это инструмент, предоставляющий вам информацию. После каждой партии вы получаете отчет, дающий представление об отрицательных и положительных явлениях. Это позволит вам воссоздать или откорректировать результаты, а также обсудить и проанализировать их с коллегами», — говорит Кононски.

Создание прототипа оптически прозрачного воздушного замка

Кононски и Ингебригтсен изучили множество различных методов и даже нашли идеальные измерители CO2, но пивоваренная среда порождает уникальные проблемы.

«[Используемый в пивоварении] продукт должен выдерживать пролив, коррозию и случайное падение. Все инструменты должны быть чистыми и продезинфицированными, так как всегда сохраняется риск загрязнения и заражения. Мы должны были разработать способ наблюдения за ходом брожения без установки каких-либо датчиков внутри напитка, потому что он очень чувствителен к инвазивным измерениям. Другими словами, нам нужно было создать инструмент, который осуществляет измерения в процессе брожения, не контактируя с пивом», — объясняет Кононски.

Справиться с такой уникальной задачей непросто, поэтому предприниматели решили разработать оптически прозрачный воздушный замок.

Кононски придумал различные варианты конструкции воздушного замка.

Существует всего несколько способов создания прототипов оптически прозрачных деталей: Кононски попробовал изготовить их на станке с ЧПУ и заказать изготовление у сторонних поставщиков услуг, но обнаружил, что оба этих метода медленные и дорогостоящие. «Мы посчитали, что по себестоимости 3–4 прототипов можно купить новый 3D-принтер Formlabs», — говорит Кононски.

Ознакомьтесь с нашим учебным пособием, в котором пошагово описаны способы обработки для создания прозрачных моделей, напечатанных на 3D-принтере.

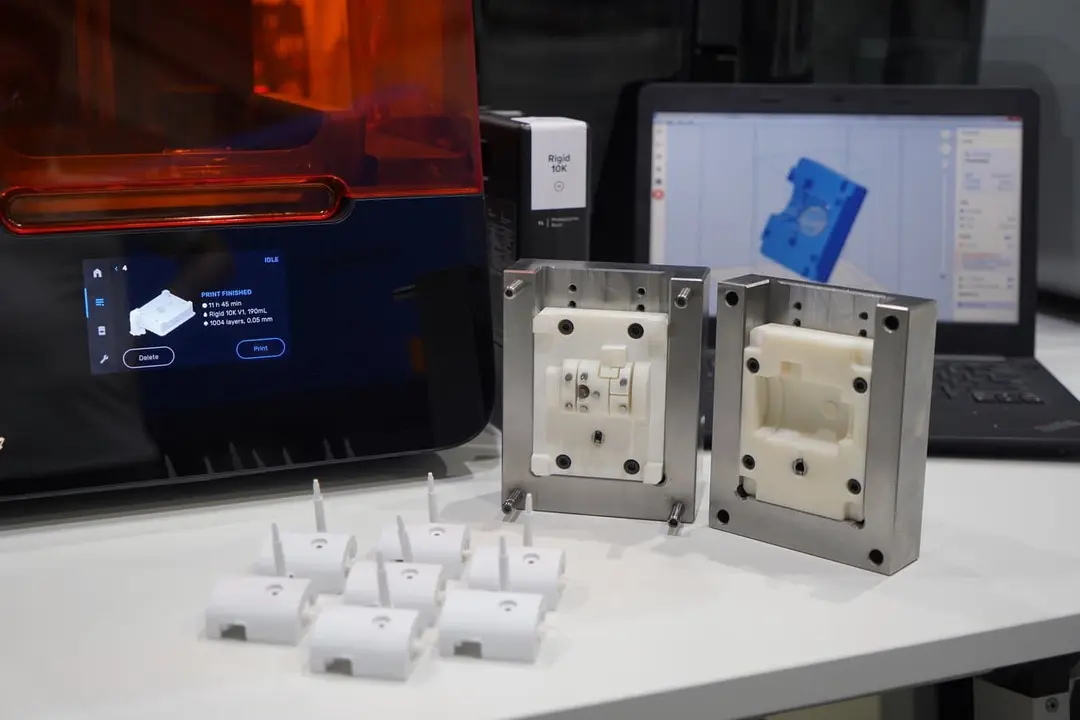

Испытания прототипа прозрачного воздушного замка, изготовленного на 3D-принтере.

Настольный 3D-принтер позволил нам испытывать несколько прототипов в день при низких затратах.

«Мы печатали целыми днями, пока нам не удалось получить подходящий вариант, потому что возможность попробовать что-то новое нам практически ничего не стоила. Удельные затраты на эти прозрачные детали были незначительными. Это оказалось крайне выгодным, как будто в нашей команде работал еще один разработчик», — признается Кононски.

«Думаю, у нас было около 1000 различных прототипов прозрачных деталей, мы производили по шесть прототипов в день, а затем корректировали конструкцию в Solidworks на основе полученных выводов, в то время как новая деталь уже печаталась. Мы измеряли пузырьки и расход, настраивали параметры, а также применяли машинное и эмпирическое обучение. Работая с деталями настолько тесно, вы начинаете понимать материал и его свойства».

Кононски и Ингебригстену требовались прототипы высокой точности, которые можно было бы разобрать, почистить, помыть, собрать заново и установить на то же месте, чтобы чувствительный датчик выдал правильные показания во время проведения следующих испытаний.

Воздушный замок состоит из нескольких деталей, которые нужно очищать, промывать и собирать в обратном порядке, чтобы получать точные результаты измерений.

«Здесь такой же принцип работы, как и в шариковой ручке: вы нажимаете на кнопку, и она попадает в то же место. Нам удалось решить эту проблему с помощью сочетания полимеров Clear Resin для прозрачной части и Tough Resin для дна. Детали из Clear Resin очень жесткие, в то время как дно из Tough Resin обладают некоторой гибкостью, позволяющей получить крошечную канавку, ребра и прокладку с двумя пазами. Нам удалось смоделировать поведение конечного продукта, оно работало на 100% правильно, как и пластмассовая деталь, изготовленная методом литья [под давлением]», — говорит Кононски.

Скачайте технический доклад с описанием правил измерения и применения допусков для каждого типа посадки и конкретными рекомендациями для материалов Formlabs Tough Resin и Durable Resin. В этом ресурсе также содержатся ссылки на загружаемые тестовые модели и предложения по смазочным материалам, связующим компонентам и механической обработке.

Контрольная модель для производства

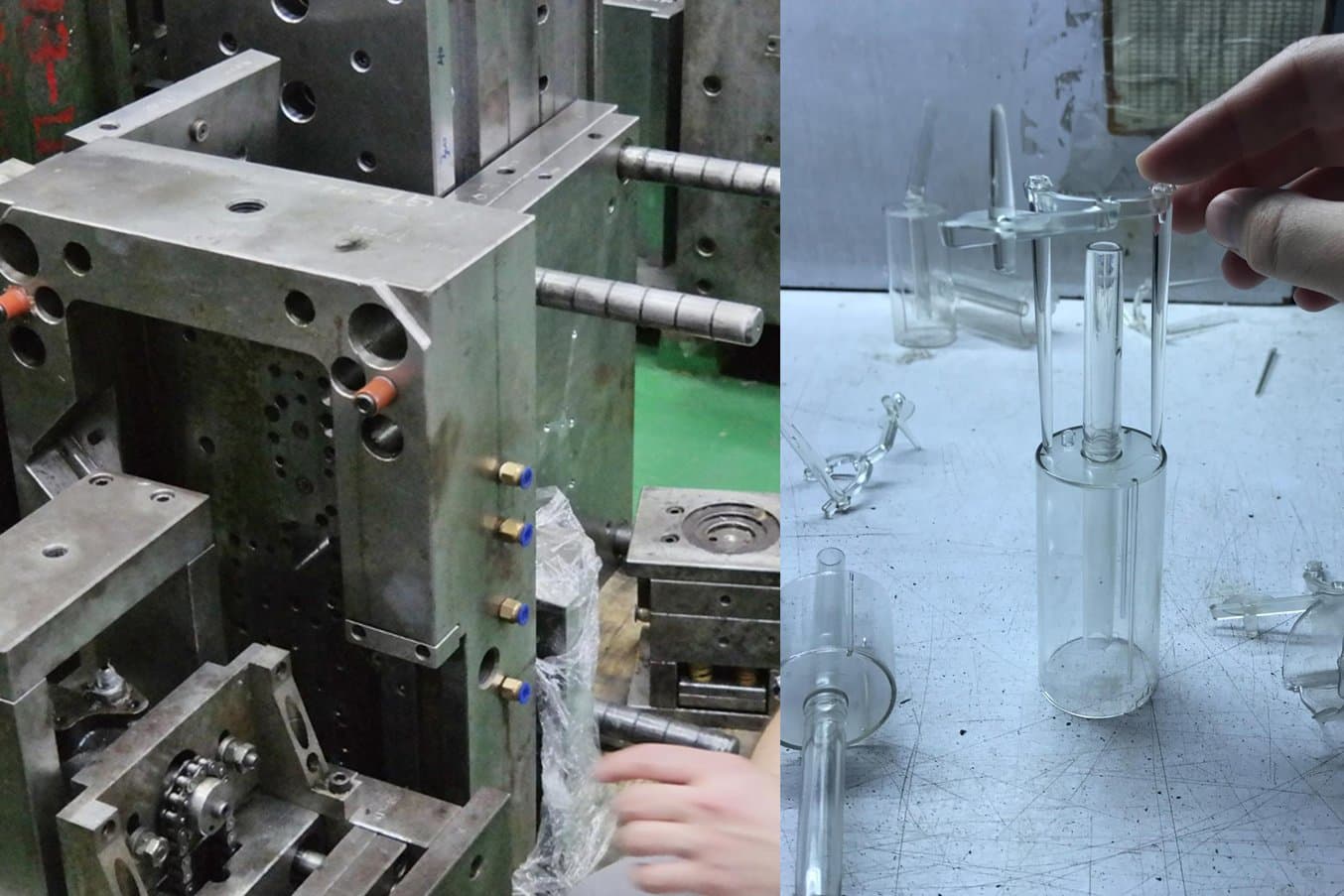

Готовые модели изготавливают методом литья под давлением из тритана (сополимера).

После проведения успешной краудфандинговой кампании по финансированию дорогостоящих пресс-форм и оснастки, сотрудники перешли к развертыванию производства в Азии, где использовали прототип в качестве эталона.

«Можно сказать, что это практически был эталонный образец. При литье под давлением нужно учитывать усадку, которой нет при 3D-печати. Кроме того, немного отличается поверхностное напряжение и свойства пластмассы. Но у нас на руках была контрольная модель, поэтому мы откорректировали форму за несколько итераций в сотрудничестве с инженерами, получив те же допуски, что и при печати на 3D-принтере. Нам нужно было просто воссоздать свойства на основании прототипа, напечатанного на 3D-принтере, а не наоборот. Поэтому мы не пытались что-то сделать вслепую, у нас действительно была контрольная модель, на которую мы ориентировались», — объясняет Кононски.

Кононски и местные инженеры-технологи использовали прототипы, напечатанные на 3D-принтере, в качестве контрольных моделей для производства изделий.

От домашнего пивоварения к небольшим пивоварням

Недавно предприниматели получили престижную награду Red Dot Award в знак признания «эстетически утонченной конструкции Plaato, которая переносит воздушный замок, традиционно используемый в пивоварении, в цифровую эпоху».

Компания Plaato продала 4000 единиц воздушных замков новаторской конструкции и недавно подписала с Amazon соглашение о распространении продукции.

Кононски и Ингебригтсен уже продали 4000 воздушных замков и сейчас сосредоточены на оптимизации производства. Они хотят повысить рентабельность производства и расширить линейку продукции за счет новой коммерческой версии воздушного замка для малых и средних пивоварен, которые смогут удовлетворить спрос на брожение в более крупных объемах.

Ускорьте процесс разработки с помощью принтера Form 2

«Я постоянно говорю своим сотрудникам: понятия не имею, что бы я делал без принтера Form 2. Это правда, я думаю, что мы не смогли бы даже представить наши производственные способности. У нас была бы громоздкая деталь с каким-нибудь окном из стекла, ничего близкого к текущим пропорциям и размерам», — признается Кононски.

Быстрое прототипирование с помощью принтера Form 2 позволило тысячам инженеров и конструкторов решать сложные задачи, экономя время и средства на каждом этапе разработки продукта.

Узнайте больше о 3D-принтерах Form 2, ознакомьтесь с ассортиментом инженерных полимеров Formlabs, и запросите бесплатный образец 3D-печати, чтобы оценить качество наших полимеров самостоятельно.