Andrea Pirazzini, the founder of Help3D, used Formlabs 3D printers to create an intake manifold for a pit bike that he rides at the 12 Pollici Italian Cup championship.

When his team tunes the motorcycle, they try as much as possible to come up with linear power output. Pirazzini used fluid-dynamic analysis on possible manifold wringing designs to limit horsepower without having to apply reduction flanges, which could create localized pressure drops.

Pirazzini turned to 3D printing because it allowed him to print multiple versions of the same part at low cost, test the designs the next day, and have an advantage on the track. Elia Marescutti, Pirazzini's teammate, won the 2021 championship on a bike with a 3D printed manifold. Read on to find out how Pirazzini developed the project.

Motorcycle of Elia Marescutti, the winner of the 2021 S1 Over championship, used a custom manifold printed on the Form 3.

Reverse Engineering the Manifold to Optimize Performance

Pirazzini has been riding motorcycles since 2012. Since the beginning, he’s been using 3D printing to create small pieces for his bike, such as support brackets for the stopwatch. He was hesitant to develop more functional and heat-resistant pieces until he learned about the launch of Rigid 10K Resin.

After consulting the specifications in detail, Pirazzini thought that 3D printing an intake manifold, a part that’s traditionally machined from aluminum, would be an interesting project. In the past, he had tried using FDM technology, but the result was not what he hoped for, as air leakage distorted the carburetor and the engine’s output.

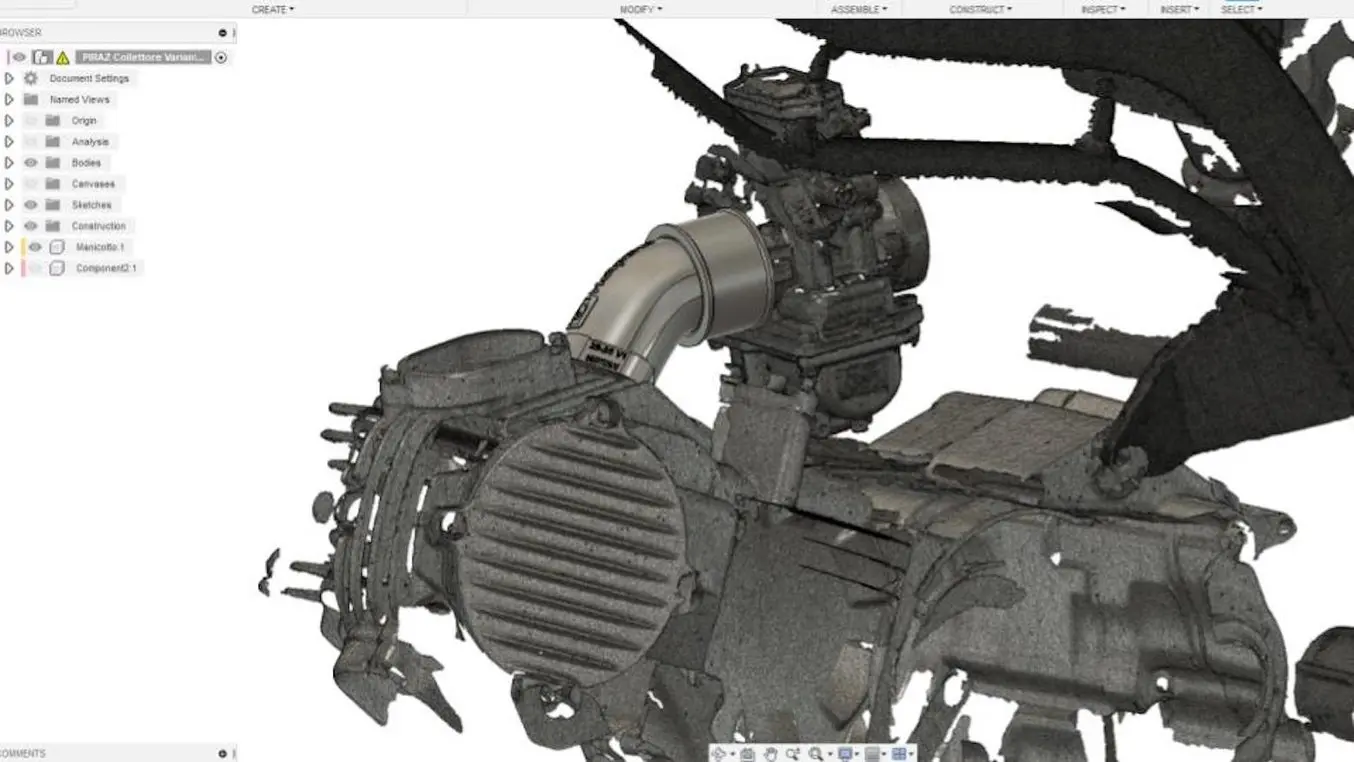

Scan of the pit bike engine.

To develop the project, Pirazzini used 3D scanning and Autodesk Fusion 360 software to reverse engineer the design. The scan of the four-stroke engine (two-valve) engine with its frame and carburetor helped him to correctly size the manifold and then to position it so that the carburetor would not crash into the frame or the exhaust system. Pirazzini also designed intake trumpets and intake ducts. With the use of CAD, it was possible to align the diameter of the head inlet with the carburetor, avoiding steps and any pressure drop or turbulence.

3D Scanning for Reverse Engineering, Restoration, and Metrology

3D scanning and printing workflows can be applied to replication and restoration, reverse engineering, metrology, and more. Download our white paper or watch our webinar to learn how to start using these technologies to sophisticate your own design workflows.

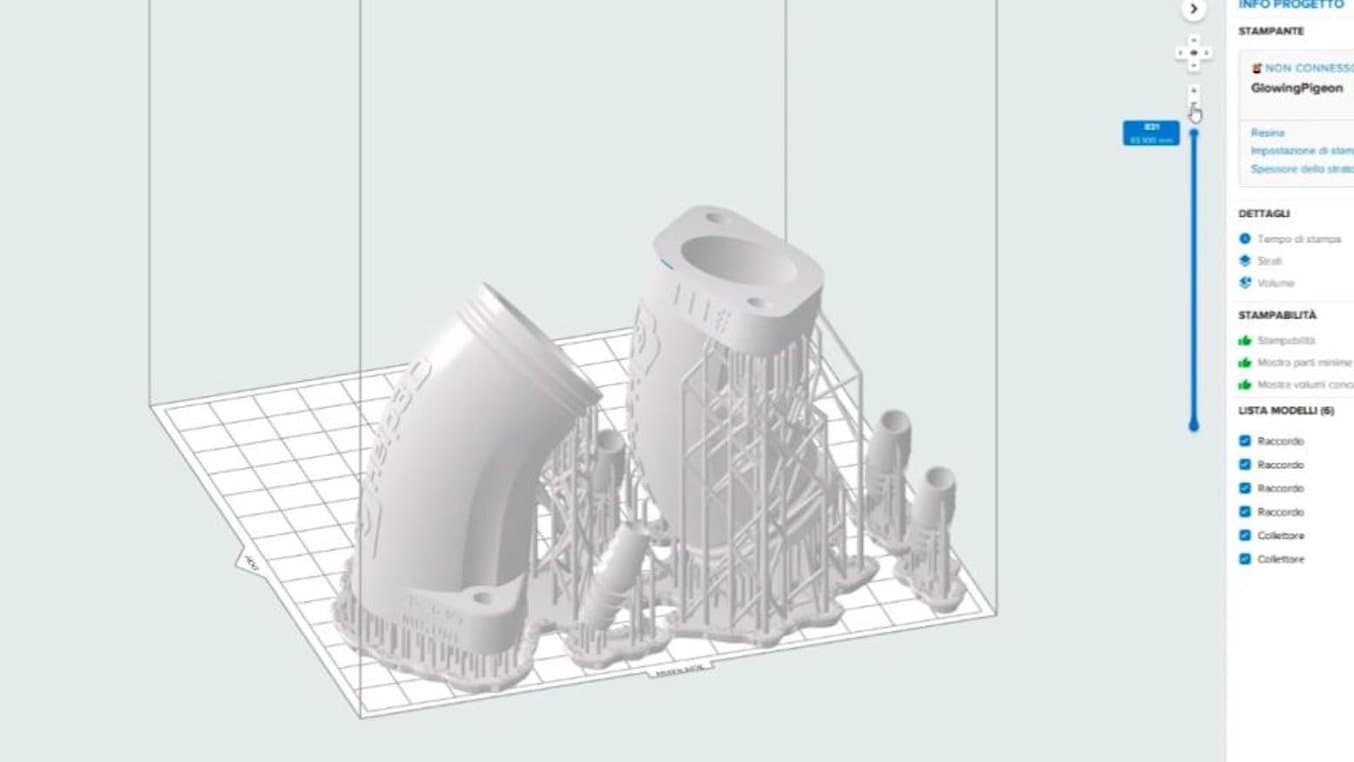

Different versions of the intake manifolds printed with the Form 3.

In case the manifold had to be stripped to limit the maximum power output, Pirazzini created a 3D model of the manifold sized to limit the power delivered without losing linearity. He then performed trial runs with the aid of a test bench which made it possible to find the right manifold for each type of engine that he examined.

The result was the extension of the delivery curve at higher engine speeds without the classic loss of horsepower. In essence, the engine had more horsepower (about 1 HP, almost 10% increase) available compared to the standard machined manifold, while remaining within the limits imposed by the rules of the championship.

How 3D Scanning Supports the Modern Product Development Process

Watch this webinar with Peel 3D to explore how to integrate 3D scanners into your 3D printing workflow to elevate your product development process.

Using Rigid 10K Resin to Print Heat Resistant Objects

The new manifold design was printed with the Form 3 using the Rigid 10K Resin at a 100 microns layer height, creating a smooth surface without visible layer lines. As for the finish, Pirazzini used classic water-based sandpaper to smooth the surface. Unlike an FDM manifold, which has to be treated externally and internally to be watertight, SLA printing creates solid and waterproof parts.

Request a Free Sample Part

Rigid 10k Resin is the stiffest material in our engineering portfolio. See and feel Formlabs quality firsthand. We’ll ship a free sample part to your office.

The print time depends on the thickness and size of the manifold but generally varied between two hours and two hours and forty-five minutes. The price of each part varied between €10 and €12. Pirazzini could print up to seven different types of manifolds overnight, which he could then test the following day.

Andrea Pirazzini, founder of Help3D

“In the world of 3D printing, PreForm is the simplest and overall best-performing program I have ever used.”

Two versions of intake manifolds ready to be sent to print using PreForm.

In PreForm, the user can position the object manually or use automatic orientation. Pirazzini found the latter very useful because it tends to minimize the creation of supports that can be added or removed according to the user’s needs. If supports are missing in key areas of the print job, the software will notify the user.

Andrea Pirazzini, founder of Help3D

“One very nice thing about the Form 3, in particular, is that the size of the support in contact with the print is really tiny and leaves a very little residue to remove.”

The Results

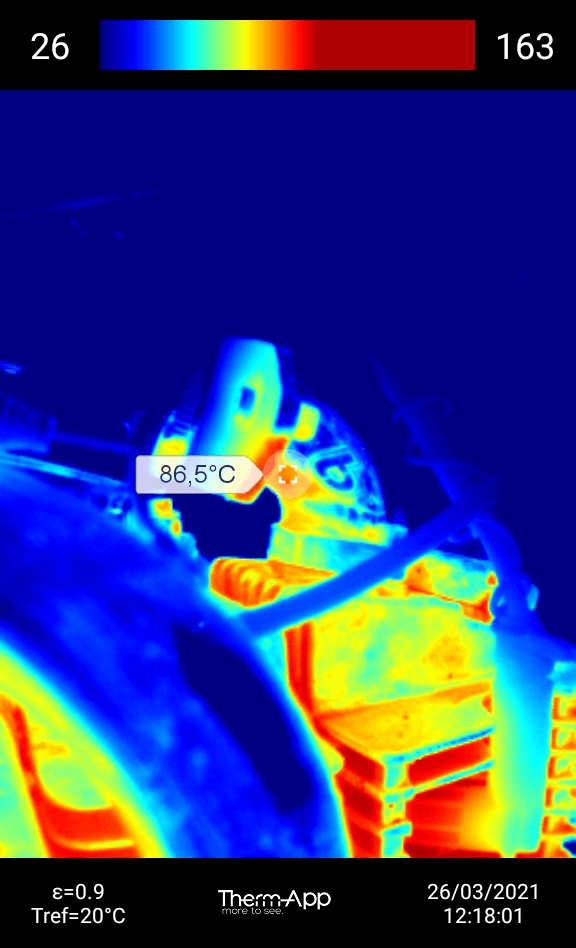

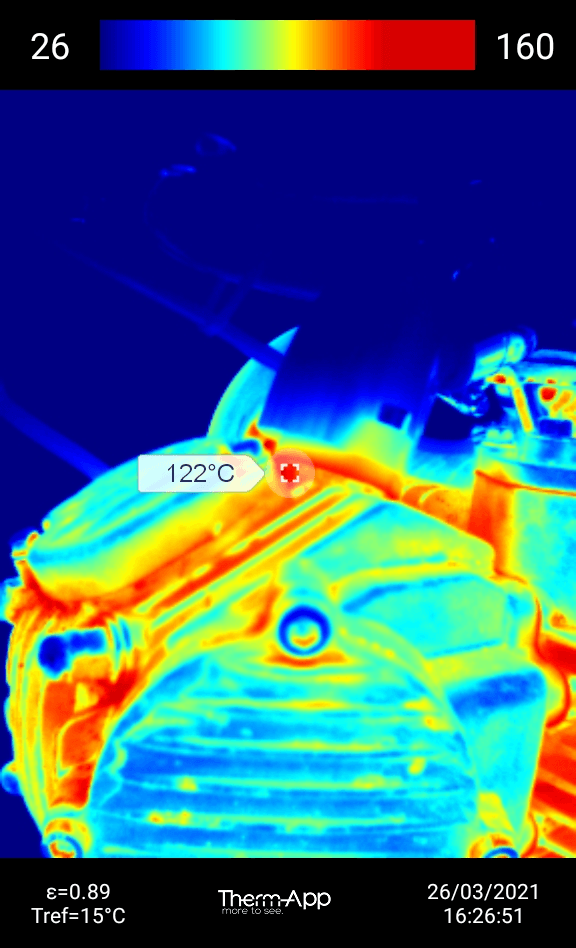

The manifold that Pirazzini printed with the Form 3 has withstood high and low temperatures perfectly and is still mounted on his pit bike. Thanks to the use of a thermal imaging camera, Pirazzini discovered that Rigid 10K Resin also offered a significantly better thermal performance: The 3D printed manifold with cooling fins recorded a 40-50 degrees celsius lower temperature compared to a classic aluminum manifold. Moreover, after a race of about 20-25 minutes at an outside temperature of about 33 degrees, it was possible to touch the manifold without getting burned because it was actually cold.

Upcoming Projects

The intake manifold is just one of the projects that have come to life using the Rigid 10K Resin. In fact, Pirazzini expects that the material would also be suitable for the construction of reed valve packs for two-stroke engines, tappet covers, reduction flanges for cylinder head couplings, and any other part that needs to be air resistant.