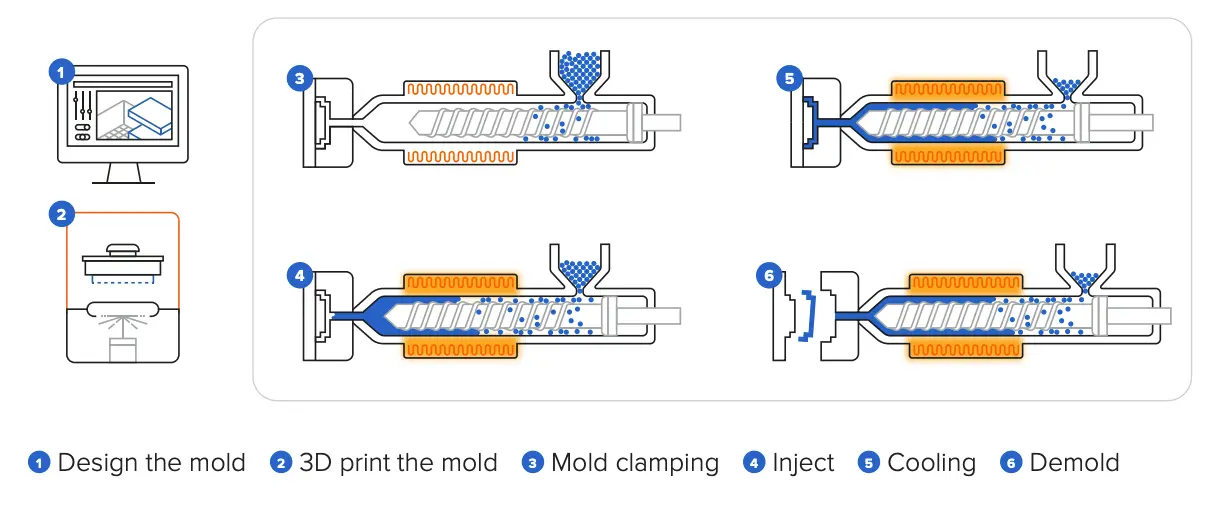

现今世界上大部分塑料产品都是通过注射成型制造而成。但是,制造模具十分昂贵且耗时。幸运的是,模具不总是以金属为材料加工而成,而是可以通过 3D 打印得到。

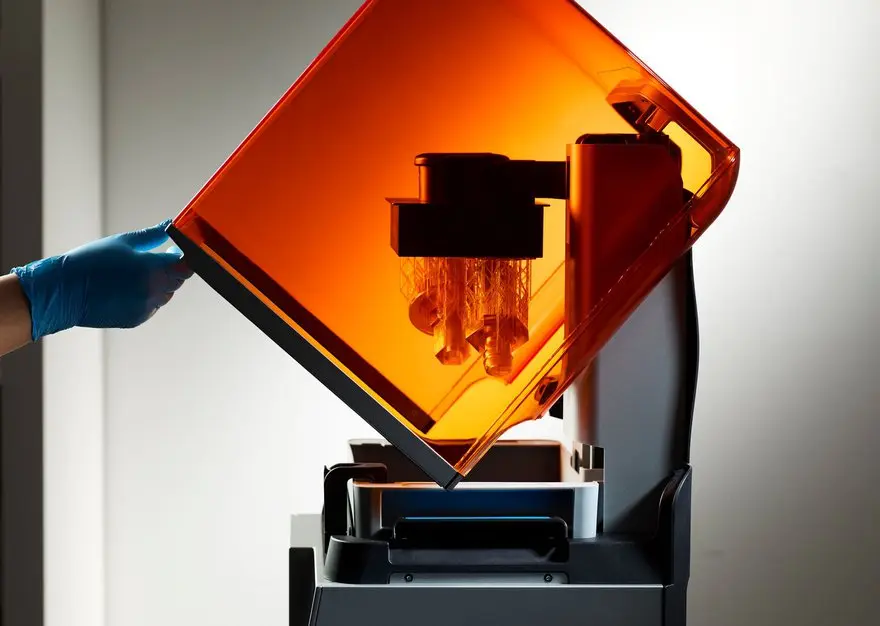

立体光固化 (SLA) 3D 打印为铝制模具生产提供了一种颇具成本效益的替代方案。SLA 3D 打印部件为全固态且具各向同性,在 0.45MPa 的条件下,其材料的热变形温度高达 238°C,即可承受注射成型过程中的高温与压力。

下载我们的免费白皮书以了解如何制作 3D 打印注射模具。

快速制作小批量 3D 打印注射模具

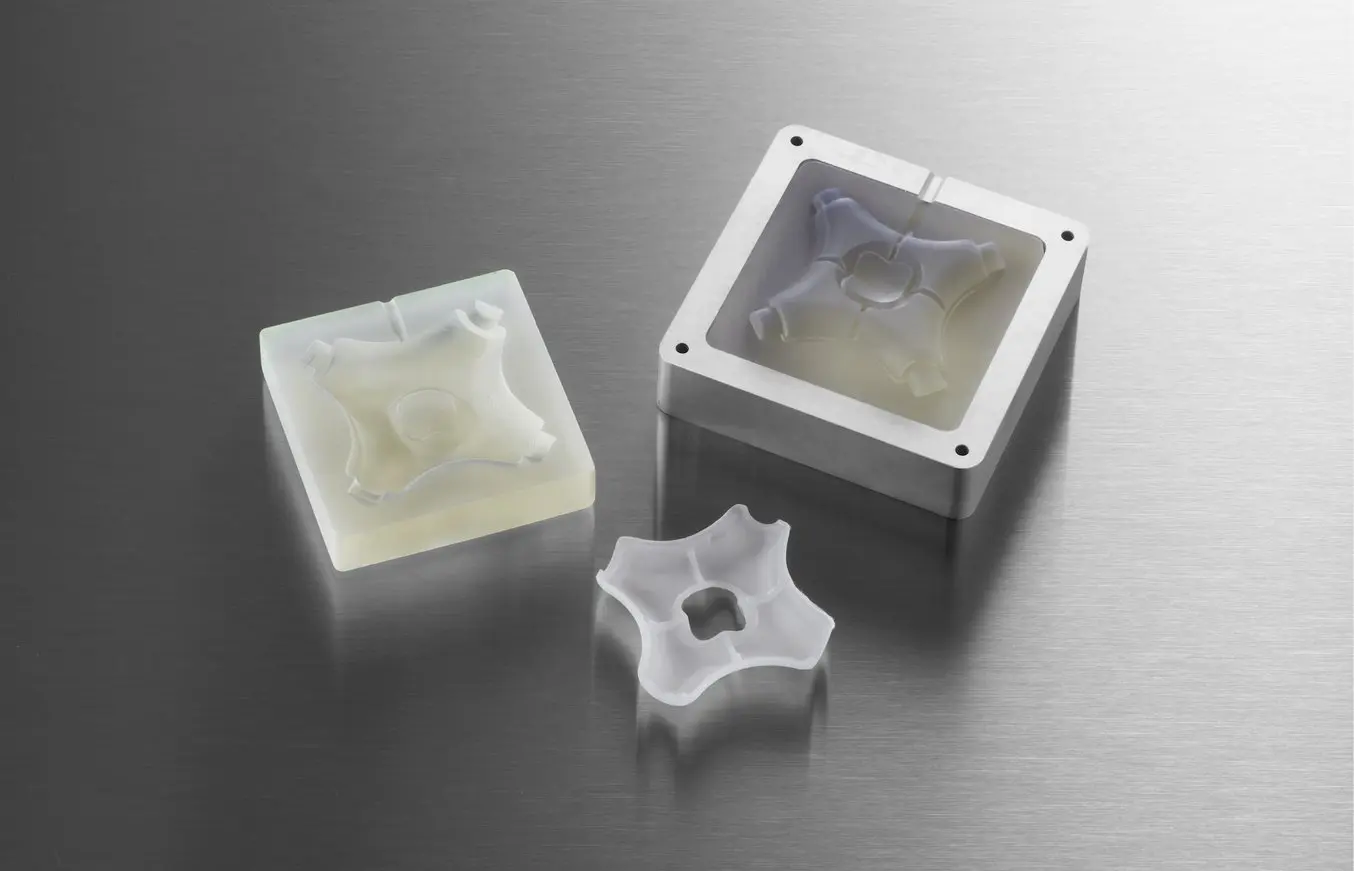

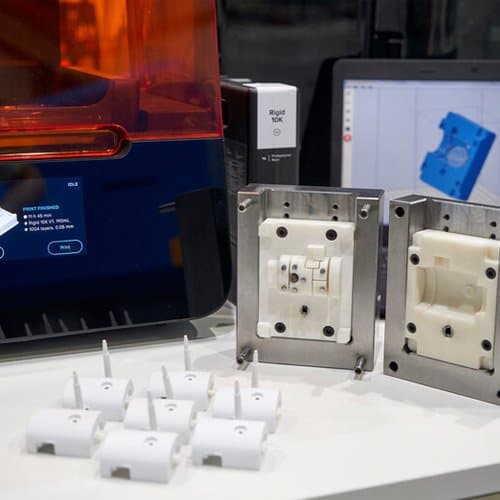

3D printed injection molds in an aluminum frame with the finished injection molded part.

铝制框架内的 3D 打印注射模具和成品注射模具部件。

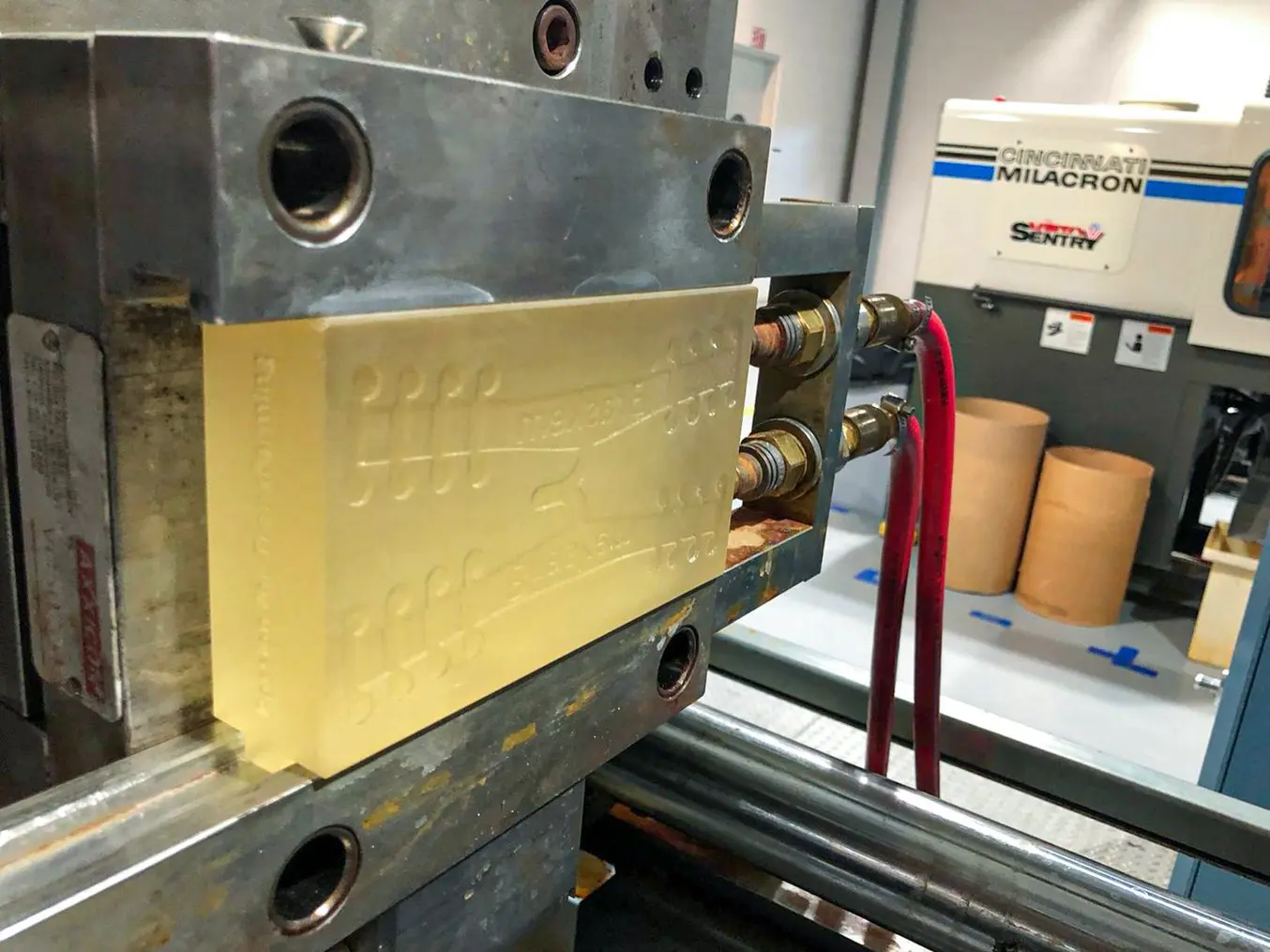

有了经济实惠的桌面级 3D 打印机、耐高温的 3D 打印材料以及注射成型机器,人们可以在公司内部制作 3D 打印注射模具以制造功能性原型,并以出产塑料为材料制造小型功能性部件。对于小批量生产(约 10-1000 个部件),相对于昂贵的金属模具,3D 打印注射模具既省时又省钱。它们也支持更加灵活的制造方法,工程师和设计师可以制造注射模具原型并测试模具配置,或轻松修改模具并以较短的周转时间和较低的成本不断进行迭代设计。

对注射成型而言,SLA 打印技术是很好的选择。其特点是打印出来的模具表面光滑且精度高,可转化成最终部件,而且便于脱模。采用 SLA 技术生成的 3D 打印件可实现完全致密且各向同性的化学键合,所制成的功能性模具的质量让熔融沉积成型 (FDM) 工艺望尘莫及。桌面级 SLA 打印机(例如 Formlabs 生产的此类打印机)易于实施、操作和维护,可简化工作流程。

为了支持小批量注射成型,Formlabs 开发出 High Temp Resin,在 0.45MPa 的条件下,这种树脂的热变形温度 (HDT) 高达 238°C,是 Formlabs 树脂产品中热变形温度最高的树脂,也是市场上同类产品中的佼佼者。High Temp Resin 可承受的成型温度高,并能将冷却时间降至最低。我们的白皮书将全面呈现 Braskem 公司的案例研究。这家公司利用一个以 High Temp Resin 为材料 3D 打印的模具嵌件,进行了 1500 次注射循环,以生产口罩带。该公司将打印出来的嵌件放入集成到注射系统中的通用金属模具内。这是适合快速进行中等批量生产的强大解决方案。完善设计或出现故障时,可以对打印嵌件进行更换,从而可以按需制作几何形状复杂的模具,而这在需要进行多次注射的传统制造工艺中则难以实现。

但 High Temp Resin 非常脆,如果形状更复杂,很容易变形或断裂。对于某些模型,循环次数达到 12 次以上可能比较困难。为解决这一问题,法国的新兴公司 Holimaker 改用了 Grey Pro Resin。这种材料比 High Temp Resin 导热更慢,因此需要的冷却时间也更长,但它相对更柔软,可耐受数百次循环。

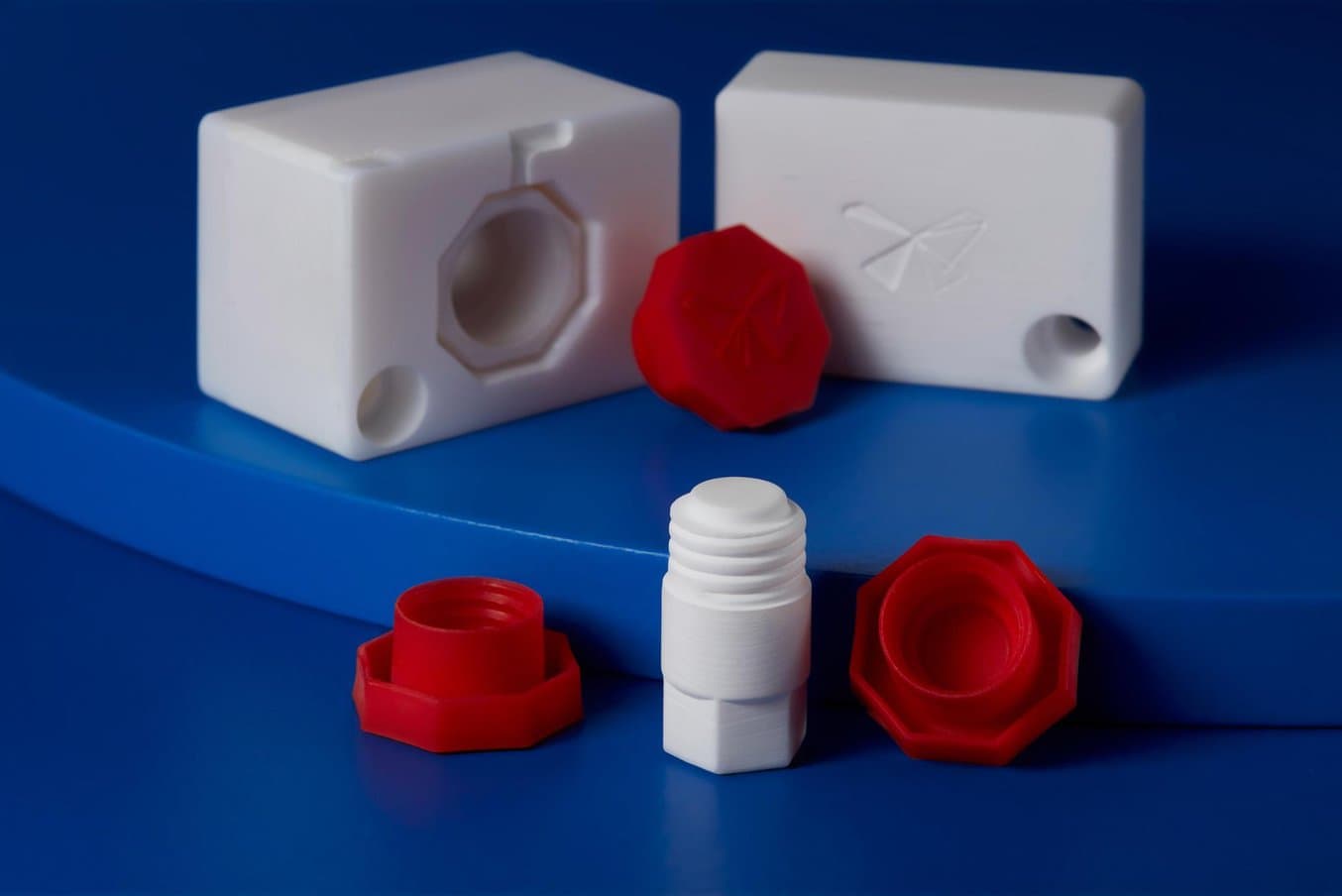

Formlabs 最近发布了 Rigid 10K Resin,这是一种工业级高比例玻璃填充材料,可应对更大范围的几何形状和注射成型工艺。在 0.45MPa 的条件下,Rigid 10K Resin 的热变形温度为 218°C,拉伸模量为 10000MPa,是一种坚固、极硬且热稳定性强的树脂。Novus Applications 用一个 Rigid 10K Resin 模具注射生产了数百个复杂的螺帽。随着更多的公司开始使用 Rigid 10K Resin,我们预计它将成为 3D 打印复杂注射成型模具的卓越资产。

下载我们的免费白皮书以获取详细案例研究,并了解如何制作用于注射成型的内部 3D 打印模具。Download the White Paper

为 3D 打印注射模具选择合适的树脂

使用 Formlabs High Temp Resin 3D 打印的注射模具。

基于内部测试结果以及客户的案例研究,我们建议根据下表中的条件选择 3D 打印树脂。三星表示树脂效率高,一星则表示效率低下。

| 标准 | High Temp Resin | Grey Pro Resin | Rigid 10K Resin | |

|---|---|---|---|---|

| 成型温度高 | ★★★ | ★ | ★★ | |

| 冷却时间更短 | ★★★ | ★ | ★★ | |

| 高压 | ★ | ★★ | ★★★ | |

| 增加复杂几何形状的循环次数 | ★ | ★★ | ★★★ |

如何使用 3D 打印模具制造注射成型部件

注射成型工艺的复杂性主要取决于部件和模具结构的复杂性。使用 3D 打印模具可以注入多种热塑性材料,例如聚丙烯、聚乙烯、热塑性弹性体、聚氨酯、聚甲醛或聚酰胺。低黏性材料有助于减少压力,延迟模具使用寿命。聚丙烯和热塑性弹性体在进行大量次数的循环注塑时易于处理。而更多像聚酰胺这种工艺塑料的循环次数则相对较少。使用脱模剂有助于将部件从模具中分离出来,尤其是像聚氨酯或热塑性弹性体这样的柔韧材料。

注射机类型对该过程没有明显影响。如果您不熟悉注射成型,想要以有限投入进行试验,可以考虑选择桌面级注射成型机,例如 Holipress 或 Galomb Model-B100。

使用 3D 打印模具完成小批量快速注射成型

有关在注射成型工艺中使用 3D 打印模具以减少成本和周转时间的指南,以及 Braskem、Holimake 和 Novusr Application 的真实案例研究,请下载我们的白皮书。

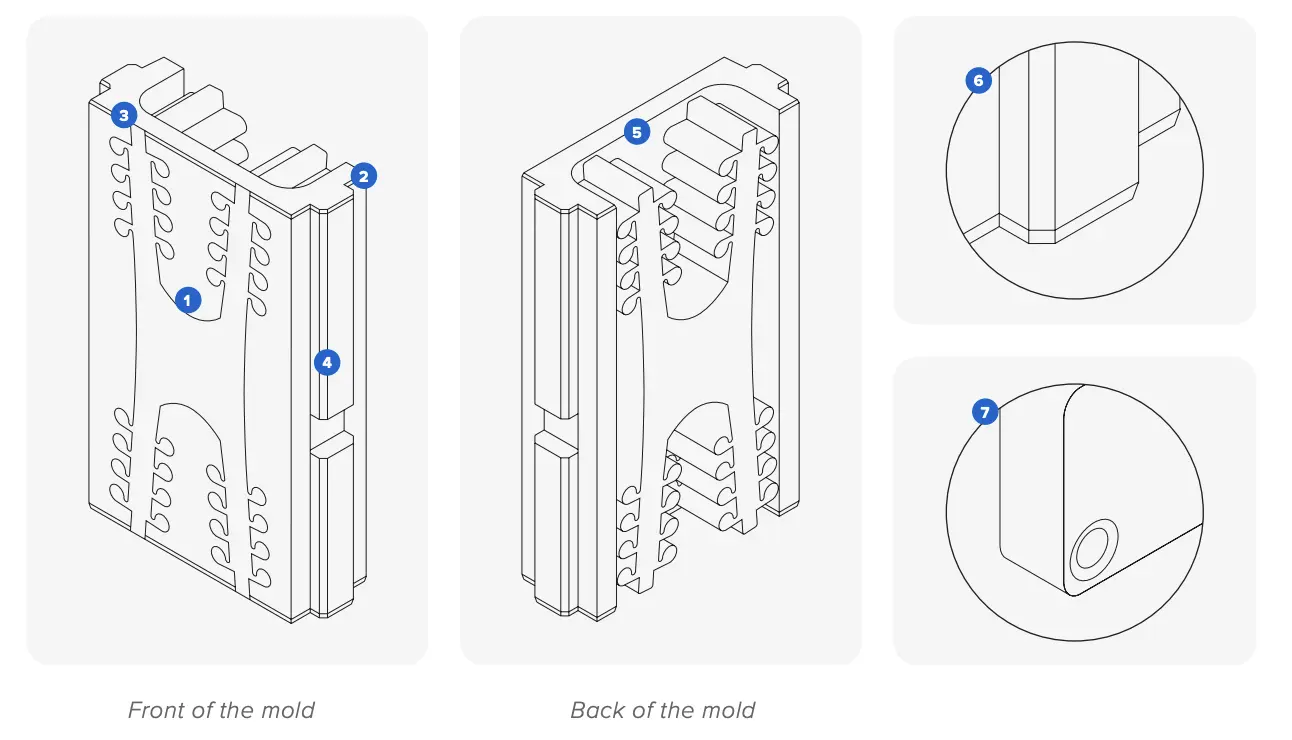

3D 打印模具设计指南

我们建议遵守增材制造设计的规范以及注射成型设计的一般规范,例如加入两度或三度的拔模角,部件壁厚保持一致或者进行修边。以下是由用户和专家提供的几个特定于聚合物打印模具的有用建议:

优化尺寸精度:

-

计划好模具上的机械加工余量,以便进行后处理及调整大小。

-

打印一组模具以获得尺寸偏差,并在模具的 CAD 模型中对此进行说明。

延长模具使用寿命:

-

打开浇口以减少模腔内部压力。

-

尽可能将叠模的一面设计为扁平,另一面用来盛装设计件。这种做法可以减少模具块错位的情况,降低溢流的风险。

-

从模腔边缘到模具边缘的位置加入一个大的通气孔,用于排气。这便于材料流入模具,可最小化压力,并能消除浇口区域的溢流,从而减少循环时间。

-

避免横截面过薄:表面厚度小于 1-2mm 时会因受热而变形。

优化打印件:

-

调整模具背面以最小化材料:减少不支撑模腔的区域的横截面大小。这可以节省树脂成本,降低打印失败或变形的风险。

-

增加倒角对从构建平台上取下工件有所帮助。

-

在拐角位置添加定心销以对齐两个打印件。

如果您对工作流程有疑问,请查看我们的文章常见问题解答:使用 3D 打印模具进行注射成型。有关完整工艺流程以及其他最佳方法,请下载我们的白皮书。

3D 打印注射模具可用于制造侧抽芯。

3D 打印模具:原型制造和生产技术

将模具制造与桌面级 3D 打印技术相结合,工程师和设计师可以扩大他们使用的材料范围,同时将 3D 打印机的功能从快速原型制造扩展至生产领域。

使用 3D 打印模具、模粒和模型补充成型与铸造工艺,比 CNC 铣削速度更快、成本更低,并且比使用硅胶模具更简单。

除了注射成型,3D 打印模具还可用于以下成型和铸造工艺中:

点击链接以下载我们的白皮书,其中包含每个工艺的具体指南。

用于产品设计的硅胶成型

下载本篇报告了解 OXO、 Tinta Crayons 以及 Dame Products 的案例研究,其中说明了用于产品设计的硅胶成型有三种不同的方法,包括二次成型和嵌件成型。