MAG Orthotics Limited es una empresa de Sheffield (Reino Unido) que ofrece productos hechos a medida y reparaciones para los mercados de la ortopedia y la podología. Está trabajando para avanzar hacia el futuro digital, habiendo adoptado recientemente la impresión 3D para ahorrar recursos, tiempo y materiales. Pero la transición a los procesos de trabajo digitales no solo afecta al proceso de fabricación, sino a las decisiones de toda la red de ortesistas y podólogos con los que trabaja MAG.

Los fabricantes de órtesis trabajan en un ecosistema complejo que aún se encuentra a caballo entre los viejos sistemas de fabricación y los nuevos. Colaborando con el distribuidor Additive-X, el proveedor de software Fit360 y su red de podólogos y ortesistas, MAG Orthotics intenta impulsar el mercado hacia los procesos de trabajo digitales. Como parte de esta compleja red, MAG Orthotics ha tenido que aprovechar la experiencia de sus socios comerciales y, al mismo tiempo, educar a proveedores y especialistas sobre las ventajas que ofrecen los procesos de trabajo digitales y los productos impresos en 3D.

El futuro de la producción de plantillas ortopédicas y la estrategia de "cero residuos al vertedero" con MAG Orthotics: Transformación de las prácticas con Formlabs y FIT360

Descubre el poder de la digitalización de la producción de las plantillas ortopédicas, que incluye el diseño y la impresión. Escucha de primera mano a MAG Orthotics hablar de su viaje hacia la impresión 3D y su compromiso con la sostenibilidad.

El ecosistema complejo

MAG Orthotics trabaja con ortesistas y podólogos del Servicio Nacional de Salud (NHS), hospitales independientes y clínicas privadas de todo el Reino Unido. Lee Lingard es el especialista en CAD y desarrollo 3D de MAG Orthotics, que se encarga de todas las impresiones 3D de la empresa. Los podólogos y ortesistas envían a MAG Ortesis un escaneo por correo electrónico o una caja de espuma física con la huella de un pie para que MAG la escanee. A continuación, estos datos se envían a Lingard, que determina la mejor manera de diseñar y fabricar el producto.

Algunos ortesistas y podólogos siguen enviando una caja de espuma física con la que han tomado huellas a MAG Orthotics.

Primero hay que escanear las cajas de espuma, lo que añade tiempo respecto a un proceso de trabajo puramente digital.

El diseño en MAG Orthotics se realiza con Fit360, un software CAM de diseño de órtesis personalizadas para fresado, mecanizado e impresión 3D. El método de fabricación que se utilizará depende principalmente del material solicitado por el ortesista. En MAG Orthotics, las órtesis se fabrican en máquinas CNC, una impresora FDM y dos impresoras 3D de sinterizado selectivo por láser (SLS) Fuse 1+ 30W de Formlabs.

MAG Orthotics utiliza el software Fit360 para diseñar sus plantillas.

Chris Lawrie, propietario y CEO de Fit360, dice: "Lo bueno de nuestra relación con MAG es que pueden elegir en el software si la órtesis se va a fresar, si se va a imprimir como rígida o si realmente se va a imprimir como un modelo blando mediante un método diferente también". En un momento en el que la fabricación de órtesis está en un período de transición entre tecnologías de fabricación y materiales, estas opciones permiten a MAG entregar la órtesis prescrita sin dejar de incorporar al mismo tiempo un flujo de diseño uniforme.

Alejarse de los métodos tradicionales

Pasar de un producto tradicional fresado a un producto impreso es difícil, ya que hay que aprender la nueva tecnología y sus procesos de trabajo asociados. Lingard dice: "En cuanto sale algo nuevo, yo estoy deseando probarlo y aprenderlo, así que para mí fue algo emocionante. Me encanta la tecnología".

Pero aunque Lingard está recibiendo el futuro digital con los brazos abiertos, el sector en su conjunto aún no ha hecho la transición. "Llevo 15 años haciendo diseño CAD", dice Lingard, "pero todavía nos llega algún que otro ortesista que sigue pidiendo que lo hagamos de la forma tradicional. Así que se puede ver la gran brecha que hay todavía en el sector".

Esta brecha es uno de los motivos por los que MAG sigue utilizando algunos métodos tradicionales de producción. Como laboratorio, su papel es interpretar las prescripciones para darles forma. Ahora mismo, eso sigue involucrando algunos fresados tradicionales, mientras trabajan para cambiar la fabricación a procesos digitales más sostenibles desde el punto de vista medioambiental.

Solicita tu pieza de muestra de una base de plantilla impresa en 3D

Descubre el poder del Nylon 11 Powder y revoluciona tu fabricación de plantillas. Experimenta un excelente retorno de energía y durabilidad, probados de forma independiente para superar los cuatro millones de pasos.

Adopción de la impresión 3D SLS

El director del taller de MAG Orthotics, Mark Joyce, considera que la impresión 3D es un gran paso para avanzar hacia procesos más sostenibles. Al principio, MAG externalizó su impresión 3D, solo para ver cómo iba. La externalización era costosa y añadía tiempo al proceso, ya que MAG Orthotics tenía que recibir las órtesis de vuelta. En ese momento, dice Joyce, "pensamos que teníamos que ser capaces de entrar nosotros mismos en el sector".

Joyce trabajó con Additive-X para encontrar la impresora que mejor se adaptara a sus operaciones. Los factores clave de su evaluación fueron el coste, la longevidad y la fiabilidad. Al investigar otras impresoras SLS, Joyce descubrió que la mayoría de las demás soluciones eran demasiado complejas y caras, y se decidió por la Fuse 1+ 30W por ser una impresora con los materiales, el hardware y el precio que se ajustaban a sus requisitos.

MAG Orthotics imprime in situ con dos impresoras 3D Fuse 1+ 30W (a la derecha), lo que añade redundancias a su producción.

El equipo ahora imprime con la Fuse todos los días. Lingard dice: "Todavía estamos fresando los proyectos de CNC, pero estamos intentando introducir progresivamente el trabajo digital si podemos". Sin embargo, uno de los mayores obstáculos para adoptar los procesos de trabajo digitales no ha sido interno.

"Nuestra mayor batalla son los ortesistas, porque están chapados a la antigua, es difícil conseguir que se actualicen a estas nuevas tecnologías", dice Lingard. Para abordar este problema, Lingard ha empezado a ofrecer a los ortesistas un par de plantillas impresas en 3D y otras de EVA para que las comparen por sí mismos. Una ortesista aficionada a correr y al senderismo descubrió que le gustaban las plantillas impresas en 3D cuando las probó durante una semana.

"Es un detalle que nos supone un coste, porque claro, requiere tiempo, esperar, materiales, etcétera. Lo estamos haciendo básicamente para intentar que la gente acepte estas nuevas tecnologías", dice Lingard. Pero al invertir ahora, MAG Orthotics está allanando el camino para una producción más limpia y rápida en el futuro.

Habla con nuestro equipo de ventas para el sector médico

Independientemente de si lo que necesitas es fabricar herramientas quirúrgicas adaptadas a los pacientes o crear prototipos para un producto sanitario cardíaco, nosotros estamos aquí para ayudarte. El equipo Formlabs Medical es un grupo de especialistas que saben exactamente cómo ofrecer la asistencia que tu negocio y tú necesitáis.

Desperdicio cero

En el Reino Unido, las políticas de "Zero Waste-to-Landfill" ("cero residuos al vertedero") y la huella de carbono son factores que se tienen en cuenta a la hora de elegir entre varios contratos que compiten por una licitación. Parte del objetivo de MAG Orthotics al pasar a los procesos de trabajo digitales y a la impresión 3D es minimizar los residuos de la producción.

"Solíamos utilizar mucha escayola, ya que se creaba un molde a mano con escayola y luego la plantilla se moldeaba alrededor de la escayola con EVA o polipropileno. Después avanzamos y empezamos a utilizar el diseño en CAD y a mecanizar las plantillas con máquinas CNC, pero seguía habiendo mucho desperdicio. En cambio, con el polvo de impresión y el TPU hay muy, muy poco desperdicio y ese es el camino a seguir desde el punto de vista medioambiental".

Mark Joyce, director general de MAG Orthotics

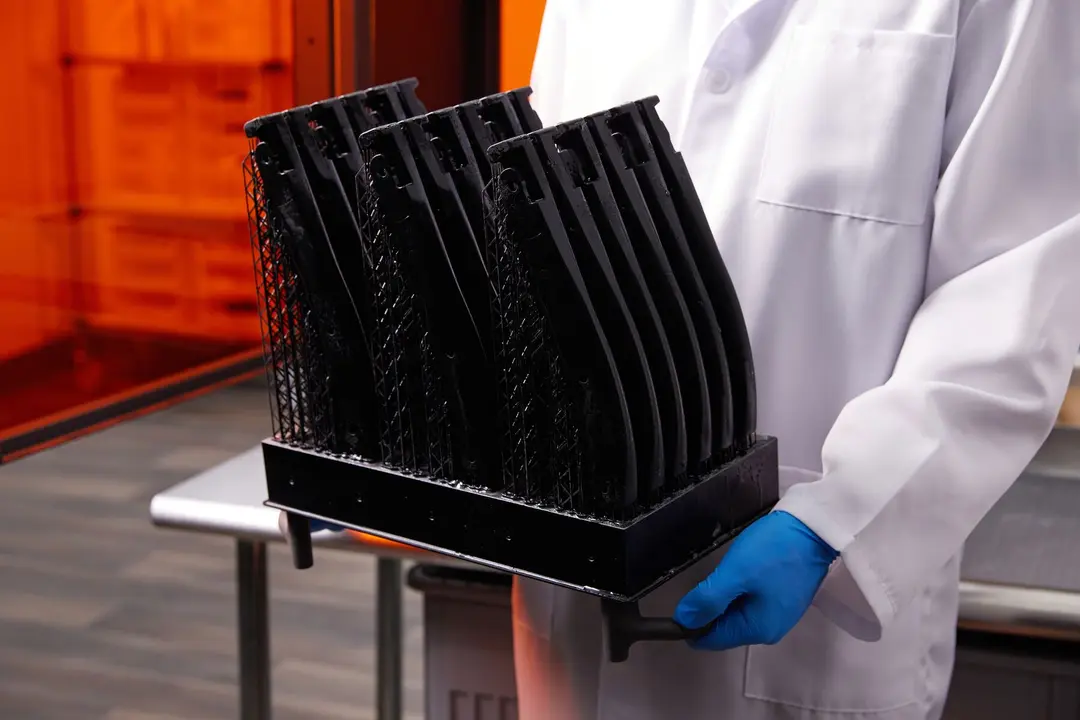

Al ser una impresora SLS, la Fuse 1+ 30W imprime polvo. A diferencia del CNC, que es un proceso el que el material que no forma parte de la plantilla acabada se desecha, el polvo no fundido de cada impresión puede reutilizarse en la siguiente.

Los residuos de material de polipropileno generados por la fabricación CNC se acumulan rápidamente.

Reducir esta acumulación de residuos es una de las principales razones por las que MAG Orthotics ha adoptado la impresión 3D.

MAG imprime plantillas con el Nylon 11 Powder, que es un material resistente y muy dúctil, aprobado para el contacto con la piel. Las impresiones con Nylon 11 Powder absorben muy poca humedad y son resistentes a la luz, el calor y los productos químicos, por lo que es un material ideal para la producción de plantillas. Imprimir el Nylon 11 Powder con una atmósfera inerte, en este caso de nitrógeno, significa que hay menos oxidación del polvo, con lo que se consiguen mayores índices de renovación e incluso menos residuos.

Además, al no tener que recibir las impresiones físicas de los proveedores, se consume menos combustible y se desgastan menos los vehículos, por lo que el proceso es más respetuoso con el medio ambiente de principio a fin.

Revoluciona tu producción de plantillas con la Fuse 1+ 30W de Formlabs

Aumenta tu producción de plantillas al mismo tiempo que ahorras tiempo y dinero. En este seminario, hablamos de por qué la Fuse 1+ 30W es la solución perfecta para empezar a pasar a la fabricación digital o expandir tu producción de forma asequible y eficiente.

Ahorro de tiempo

Los procesos de trabajo digitales tienen un enorme potencial para reducir los plazos de producción. Las impresiones tradicionales requieren desplazarse a las clínicas para recoger los moldes. MAG está trabajando en "convencer a empresas y clínicas para que inviertan en un escáner portátil con el que puedan escanear el pie", dice Joyce. Si el escaneo y la prescripción "llegan a través de un enlace rápido por correo electrónico, con eso ya te ahorras tres días", dice Joyce.

"Cuando se trabaja con EVA usando CNC, hay una rebaba o exceso que hay que recortar y hay que colocar las plantillas, cortar alrededor de ellas, alisar el resultado, darle forma... tarda mucho más. Por eso nos gustan las plantillas ortopédicas impresas en 3D, porque son mucho más rápidas y hay que hacer mucho menos trabajo en la mesa".

Lee Lingard, especialista en CAD y desarrollo 3D de MAG Orthotics

Con los procesos de trabajo digitales, un podólogo puede enviar un escaneo digital y un pedido el lunes por la mañana. Una hora más tarde, se procesará el pedido y, en menos de una hora, Lingard podrá diseñar las plantillas ortopédicas. A continuación, las plantillas se empiezan a imprimir el lunes por la tarde, y la impresión se realiza durante la noche. Al día siguiente, las plantillas podrían estar limpias y acabadas, con lo que estarían listas para entregarlas en poco más de un día.

En comparación, utilizar cajas de moldeo físicas lleva unas 72 horas más, ya que añade al pedido el tiempo de recogida del molde y el tiempo de todos los trámites administrativos. Aunque el tiempo de impresión real puede ser mayor que solo el tiempo que pasa un trabajador utilizando una máquina CNC, un trabajo de CNC requiere que haya un usuario pendiente de él y un posacabado considerable. Una vez que la impresora 3D está preparada, su tiempo de impresión no requiere ninguna intervención del usuario, lo que deja a los trabajadores libres para tareas más importantes o permite imprimir durante la noche. Las plantillas creadas mediante una impresora SLS necesitan ser limpiadas, pero no requieren mucho más en cuanto a posacabado, lo que significa que el conjunto del proceso de trabajo digital requiere menos tiempo y trabajo manual. En general, Joyce afirma que minimizan el tiempo de entrega de los pedidos produciendo plantillas con la impresión 3D, además de disminuir su huella de carbono.

SLS para la producción de uso final

La impresión 3D para una producción de uso final no solo es posible, sino que es más asequible, ágil y escalable que nunca con el ecosistema SLS Fuse de Formlabs. Visita nuestra página de SLS para la producción, donde podrás comparar los métodos de producción, conocer los precios a granel del polvo de impresión y ver la producción en acción con 15 fabricantes diferentes que están usando actualmente la serie Fuse.

Avanzando hacia el futuro

Mientras que continúa trabajando con los ortesistas para pasar a procesos de trabajo digitales, MAG Orthotics está escalando su producción de SLS. Dos impresoras 3D Fuse 1+ 30W añaden redundancia a la impresión, garantizando que siempre haya al menos una impresora en funcionamiento. MAG Orthotics también está estudiando la opción de ofrecer alisado con vapor, un paso habitual de posacabado que se aplica a las piezas impresas en 3D mediante SLS para reducir la porosidad y la rugosidad, con el fin de obtener una textura más lisa y brillante.

En colaboración con Fit360, Additive-X, Formlabs y su red de ortesistas y podólogos, el equipo de MAG Orthotics está trabajando para avanzar hacia los procesos de trabajo digitales y sus objetivos de cero residuos. Incorporar tecnologías de impresión 3D como la Fuse 1+ 30W los está ayudando a conseguirlo.

Infórmate sobre la impresión 3D de plantillas ortopédicas o habla con un experto en impresión 3D para encontrar la solución adecuada para tu negocio.

SLS para la producción de uso final

La impresión 3D para una producción de uso final no solo es posible, sino que es más asequible, ágil y escalable que nunca con el ecosistema SLS Fuse de Formlabs. Visita nuestra página de SLS para la producción, donde podrás comparar los métodos de producción, conocer los precios a granel del polvo de impresión y ver la producción en acción con 15 fabricantes diferentes que están usando actualmente la serie Fuse.