El camino hacia los coches impresos en 3D: Cinco formas en las que la impresión 3D está cambiando la industria automovilística

Aunque no vas a poder comprar un coche impreso en 3D en en el concesionario pronto, hace ya muchos años que la impresión 3D es una parte vital del proceso de desarrollo para los automóviles. Sin embargo, desde hace poco, hemos empezado a ver usos de la impresión 3D que empiezan a ganar terreno durante el proceso de fabricación.

La impresión 3D puede añadir mucho valor a las cadenas de producción y ha hecho posible un amplio abanico de aplicaciones para la producción. Esta tecnología cada vez es más viable y rentable y hay empresas capaces de realizar procesos de fabricación aditiva en sus propias instalaciones o de llevar a cabo procesos de apoyo en la fábrica. Los nuevos materiales resistentes crean oportunidades para producir impresiones 3D funcionales de alta precisión que pueden hacer las veces de piezas finales y ofrecer opciones de personalización y de alto rendimiento. Pero esto es solo el principio.

Sigue leyendo para descubrir cinco formas de las que la impresión 3D está fomentando la innovación en la industria automovilística, desde el diseño hasta la fabricación y más allá.

Cuatro formas en las que la impresión 3D está cambiando la industria automovilística

En este seminario web, discutiremos cuatro modos clave en los que la impresión 3D impulsa la innovación en la industria automovilística, desde el diseño hasta la fabricación.

Ver el seminario web1. Reforma del proceso de creación de prototipos

La creación de prototipos ha sido el caso de uso más común para la impresión 3D en la industria automovilística. Gracias a la mayor velocidad con la que la creación de prototipos se pueden realizar mediante la impresión 3D, la creación rápida de prototipos se ha vuelto sinónimo con la impresión 3D y la tecnología ha revolucionado el desarrollo de productos.

Con la impresión 3D, los diseñadores de coche pueden fabricar un prototipo rápidamente a partir de una pieza física o montar desde un componente interior a un tablero de mandos o incluso un modelo a escala de un coche entero. La creación rápida de prototipos permite que las empresas conviertan ideas en pruebas de concepto convincentes. Estos conceptos se pueden convertir en prototipos de alta fidelidad muy similares al resultado final y llevar a los productos a lo largo de una serie de etapas de validación hasta la producción en cadena. En la industria automovilística, es vital que haya una validación tan rápida. "Pausar una cadena de producción de automóviles puede costar muy caro, aunque sea solo durante una hora" nos dijo Andrew Edman, jefe del departamento de Diseño de Productos, Ingeniería e Industria de la Fabricación.

Mediante la impresión 3D por estereolitografía (SLA), los diseñadores e ingenieros de Ringbrothers pueden realizar iteraciones libremente, de forma eficaz y asequible.

La creación de prototipos solía tardar mucho tiempo y por ello resultaba cara si un producto pasaba por más iteraciones. Con la impresión 3D, se pueden crear prototipos representativos y muy convincentes en un solo día, a un precio mucho más bajo. Las impresoras 3D de escritorio permiten que los equipos de diseño e ingeniería lleven la tecnología a sus propias instalaciones para disminuir los ciclos de iteración y reducir la distancia entre la idea y el producto final, lo que potencia en general sus procesos de trabajo y desarrollo de productos.

2. Creación de piezas personalizadas, complejas y de alto rendimiento

La impresión 3D es ideal para producir piezas personalizadas a un precio muy reducido, dando a los fabricantes muchas capacidades nuevas en cuanto a lo que son capaces de producir y ofrecer a sus clientes.

Para las compañías más pequeñas que se centran en la personalización, como la tienda automovilística Ringbrothers, la impresión en 3D de piezas de coches les ha proporcionado maneras de mejorar la calidad y la creatividad de su trabajo. Además, les ha dado margen para experimentar con diseños personalizados y perfeccionarlos, sin preocuparse por los posibles gastos y el tiempo que tardarían los procesos de fabricación que se suelen asociar a la personalización.

Ringbrothers usa la impresión 3D para crear piezas personalizadas de uso final como este respiradero.

Las grandes empresas están combinando también la impresión 3D con los medios tradicionales. Hace poco, Volkswagen recreó su emblemático Microbús de 1962, sustituyendo su motor de gasolina por un propulsor eléctrico de 120 caballos y 173 pies por libra. El concepto "Type 20"también contiene una serie de mejoras que son posibles gracias a piezas impresas en 3D , como llantas de aluminio diseñadas de forma generativa. Incluso los tapacubos están impresos en 3D. Aunque parecen hechos de acero estampado, la verdad es que se fabricaron en una impresora 3D SLA de Formlabs y después se galvanizaron para tener el aspecto y tacto del metal.

Los tapacubos de este Microbús de Volkswagen se imprimieron en 3D usando procesos de impresión 3D SLA y después se galvanizaron y se pulieron para tener el aspecto del acero cromado. (imágenes: Volkswagen)

El Bentley Speed 6 es otro ejemplo. Este fabricante de coches de lujo utilizó tecnología avanzada de impresión 3D de metal para crear piezas más detalladas e intrincadas (parrilla, rejillas de ventilación laterales, tiradores de las puertas y escapes) que las que están disponibles en sus actuales modelos de producción.

Bentley utilizó tecnología de impresión 3D del metal para crear piezas complejas con precisión a pequeña escala. (fuente: Bentley)

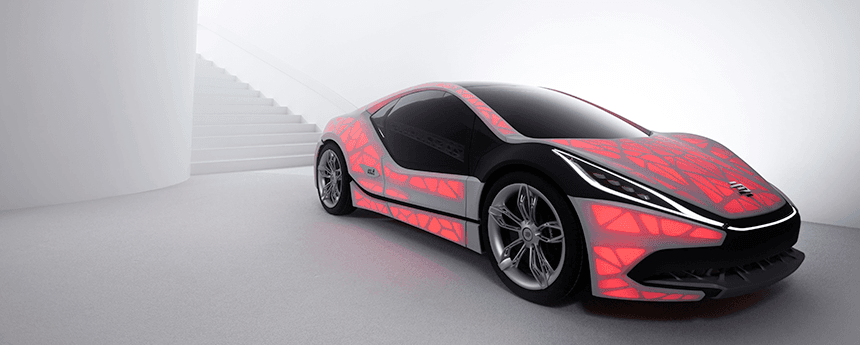

Pero las aplicaciones de la impresión 3D no se limitan a los clásicos ni a los conceptos o modelos de exhibición. El software de personalización de Twikit ha permitido al fabricante de coches británico MINI ofrecer servicios de personalización en masa para sus coches mediante la impresión 3D, lo que les da a los clientes un control absoluto sobre el diseño. Los clientes pueden personalizar los elementos interiores o exteriores de sus vehículos utilizando una gama de fuentes, patrones e imágenes y revisar su diseño mediante la visualización en 3D. Las reducciones de coste que se obtienen gracias a la impresión 3D de componentes modulares es vital para la viabilidad de este proyecto y han hecho que esta forma de personalización sea asequible para el público.

La colaboración de MINI con Twikit les da a los compradores un control total sobre el diseño para personalizar los elementos interiores o exteriores de sus vehículos. Los componentes se crean con la impresión 3D para reducir costes. (fuente: Twikit)

La impresión 3D en la producción en BMW

Descubre cómo el jefe de proyectos de BMW Christian Gröschel describe el proceso de la compañía para desarrollar e implementar su programa de fabricación aditiva.

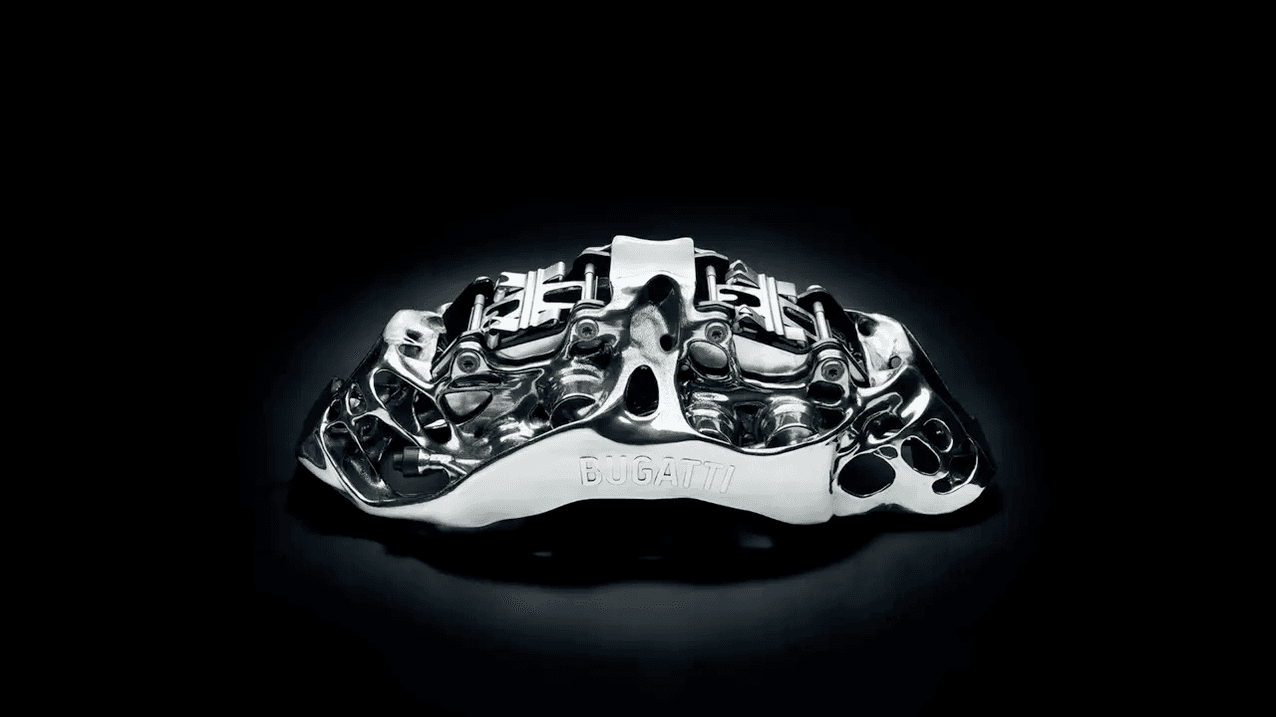

Ver el vídeoLa impresión 3D también ha permitido crear piezas que sencillamente eran imposibles de producir mediante otros medios.Un ejemplo de esto es la galga del freno monobloque de ocho pistones de Bugatti. Bugatti prefiere el titanio para algunos componentes debido al alto rendimiento de este material, pero procesarlo con métodos convencionales es caro y difícil. El uso de la impresión 3D no solo ha permitido a Bugatti producir la galga a la escala requerida sino que aumentó aún más su potencial de rendimiento, reduciendo enormemente el peso del componente y haciéndolo al mismo tiempo más rígido y resistente que la alternativa de producción convencional (aluminio).

La galga de freno monobloque de ocho pistones de Bugatti es la pieza de titanio funcional más grande que se ha imprimido para un automóvil en todo el mundo . (fuente: Bugatti)

3. Producción de utillaje y elementos de fabricación

Los ingenieros utilizan ciertos elementos para simplificar los procesos de fabricación y montaje y hacerlos más fiables, reduciendo los tiempos de ciclo y mejorando la seguridad de los trabajadores. Las fábricas de coches y los proveedores de piezas utilizan cientos de dispositivos de sujeción y fijación, cada uno de ellos hecho a medida y optimizado para su uso final. El resultado es una abundante cantidad de herramientas personalizadas, que suman un coste y una complejidad considerables al proceso de fabricación.

Encargar la producción de estas piezas a una empresa externa de servicios de mecanizado que las produce a partir de palanquillas de plástico o metal puede retrasar semanas la producción. Además, los largos plazos de producción pueden hacer que sea difícil adaptarse a los cambios en la fábrica.

La fabricación aditiva puede recortar los plazos de producción a unas pocas horas y también reducir en gran medida los costes, en comparación con encargar las piezas a un proveedor externo. Ya que la complejidad no genera costes adicionales, las piezas también pueden optimizarse mejor para su uso final. Los nuevos y resistentes materiales de impresión 3D también han permitido a los fabricantes reemplazar componentes de metal en muchos casos con piezas de plástico impresas en 3D o crear prototipos de herramientas y someterlos a ensayo antes de decidirse.

Por consiguiente, la producción de herramientas de apoyo a la fabricación mediante la impresión 3D se está convirtiendo en una de las aplicaciones más importantes de esta tecnología.

Pankl Racing Systems usa dispositivos de sujeción impresos en 3D para unir las piezas a la cinta transportadora mientras pasan por una serie de etapas de mecanizado.

Por ejemplo, Pankl Racing System depende de una estación de impresión 3D con varias impresoras 3D SLA de Formlabs para fabricar sus herramientas clave de producción. A la hora de fabricar piezas para conjuntos de caja de cambios, cada pieza que la empresa produce requiere varios dispositivos de sujeción y fijación personalizados, así como otras herramientas diseñadas específicamente para esa pieza mientras pasan por varias etapas de mecanizado usando tornos automáticos. Gracias a la impresión 3D, los ingenieros de Pankl pudieron reducir un 90 % los plazos de producción de las sujeciones, es decir, de dos o tres semanas a menos de un día, y bajaron los costes un 80-90 %, ahorrándose así 150 000 $.

Diseño de guías y fijaciones mediante impresión 3D

Descarga nuestro libro blanco para aprender a reducir costes, acortar tiempos de desarrollo y optimizar los procesos de trabajo para la producción gracias al uso de dispositivos de sujeciones con guía y fijaciones impresas en 3D.

Descarga el libro blanco4. Una solución para el problema de las piezas de recambio

Las piezas de recambio siempre le han planteado un reto a la industria automovilística. Su demanda es esporádica e impredecible, por lo que el valor de producirlas puede ser una decisión cuestionable desde un punto de vista económico. Sin embargo, el valor de los productos es más precario y repararlos es más difícil sin tener piezas de recambio disponibles. Producir recambios adelantándose a la demanda también requiere realizar grandes gastos en cuanto a almacenamiento.

La impresión 3D puede tener un impacto positivo en el problema de la industria automovilística con las piezas de recambio. "Creo que uno de los factores más importantes [a la hora de resolver el problema de las piezas de recambio mediante la impresión 3D] es conseguir materiales que puedan igualar el rendimiento y el precio de los materiales usados tradicionalmente para crearlas. Cada vez estamos más cerca de lograrlo", dijo Edman. "La pregunta no es si la impresión 3D tpmará el relevo de la producción de piezas de recambio sino cuándo".

Con el uso de diseños asistidos por ordenador, los diseños para todas las piezas pueden guardarse como copias digitales, así que ya no seria necesario mantener un inventario. Con la proliferación de impresoras 3D en espacios de trabajo, una pieza de recambio se podría producir en la misma tienda si la pidiera el cliente. La accesibilidad de la tecnología animará a los proveedores a abrir nuevos espacios para proporcionar un suministro fácil de componentes y piezas de recambio impresos en 3D.

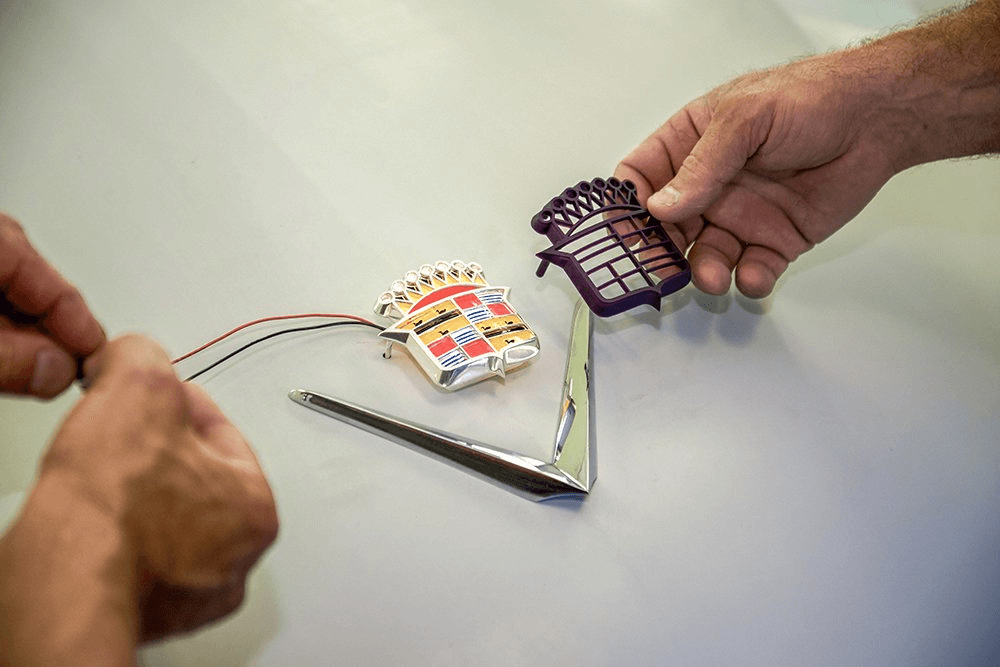

Incluso las piezas que ya no existen pueden volverse a hacer si se pidieran, gracias a la ingeniería inversa basada en escaneos digitales de piezas existentes. Los diseños viejos pueden tener una nueva vida. "Hay quien tiene coches clásicos que tienen más de 50 años. Algún día puede que podamos trabajar con ellos de forma más automatizada, mediante la impresión 3D", dijo Edman.

Ringbrothers reprodujo el escudo de un Cadillac para un vehículo antiguo personalizado imprimiendo la forma en 3D y fundiéndolo en metal.

5. Cómo facilitar la fabricación de piezas en general

Conforme los procesos de fabricación 3D se vuelvan más asequibles respecto al coste del equipo y los materiales implicados, veremos una transición progresiva a la producción regular de piezas automovilísticas.

Las impresoras 3D pueden mejorar la eficiencia en la etapa de fabricación de piezas en general. "Donde las técnicas de impresión 3D se vuelven populares más pronto es dónde hay oportunidades para usar los beneficios de la fabricación aditiva para unir componentes. Es posible que tengas un conjunto de seis o siete piezas automovilísticas que ahora pueden combinarse en una sola pieza impresa. Ahorras tiempo de montaje y dinero incluso si la pieza individual puede ser más cara", dijo Edman. Al consolidar las piezas, los procesos de impresión 3D también pueden ayudar a reducir el peso y mejorar la eficiencia del combustible.

La gama de materiales que ofrece la impresión 3D está empezando a satisfacer los requisitos mecánicos de los distintos componentes de un vehículo. A medida que los métodos aditivos alcancen la paridad de costes con los métodos tradicionales (por ejemplo, el moldeo o la fundición a presión), incorporar la impresión 3D a la fabricación de piezas generales tendrá más sentido desde el punto de vista productivo y financiero.

+1. Coches impresos en 3D

Mientras que aún falta tiempo para que un coche totalmente impreso en 3D esté listo para el mercado, hay algunos proyectos y conceptos interesantes que señalan en qué dirección se mueve el sector:

El Light Cocoon de EDAG: Este coche conceptual, hecho por el desarrollador de coches independiente EDAG, presume de tener una estructura resisten en forma de rama impresa en 3D que se inspira en la naturaleza. A pesar de que la estructura utiliza menos material que un chasis normal, se cumplen todos los requisitos impuestos a los componentes relevantes para la estructura. Para hacer que el chasis sea resistente a las inclemencias del tiempo, los paneles de la carrocería se cubren con tela.

Además de la resistencia al clima, la cubierta de protección del Light Cocoon de EDAG proporciona una libertad absoluta para el diseño y la personalización. (fuente: EDAG)

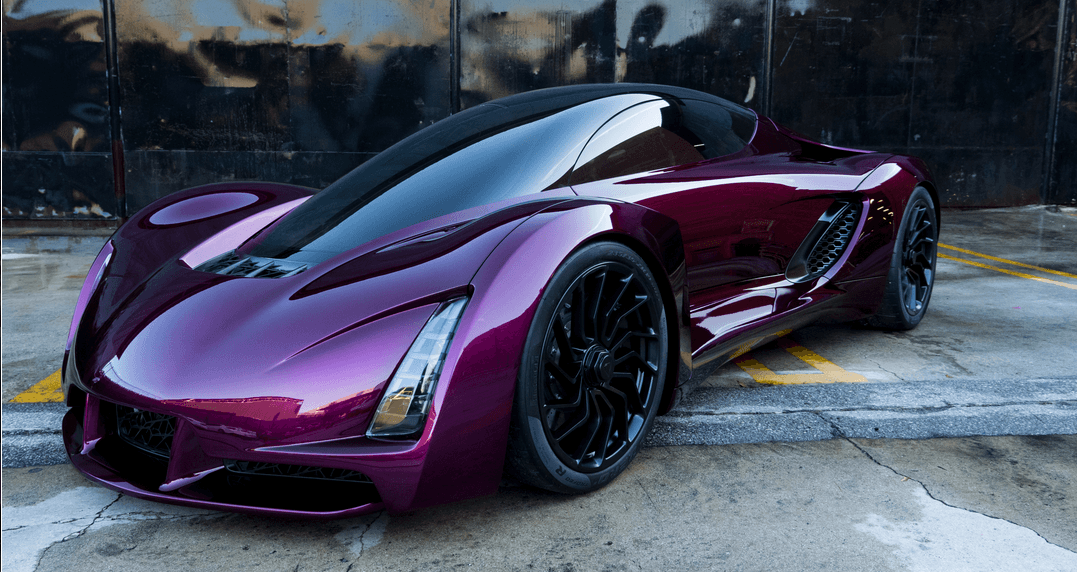

The Blade: El "primer supercoche impreso en 3D del mundo" está diseñado para producirse a partir de materiales de bajo coste (para los estándares de un supercoche) como tubos de fibra de carbono y barras de aluminio que se combinan con piezas de metal diseñadas generativamente e impresas en 3D para obtener un peso ligero y un alto rendimiento.

The Blade es el "primer supercoche impreso en 3D del mundo." (fuente: Divergent3D)

Strati: El primer coche eléctrico del mundo en utilizar ampliamente la impresión 3D durante su producción lo fabricó Local Motors. El coche está hecho de 50 piezas individuales, muchas menos que las aproximadamente 30 000 que componen un vehículo tradicional. Su chasis y la mayoría de los elementos estructurales se imprimieron en 3D en menos de 24 horas, lo que la compañía quiere reducir a menos de 10 horas.

El Strati de Local Motors se compone de 50 piezas individuales que costaron menos de 24 horas en imprimirse.

LSEV: Creado por la empresa italiana XEV, el LSEV podría ser el primer coche eléctrico impreso en 3D para el "mercado de masas" cuando se lance en 2020. Aparte del chasis, los asientos y el parabrisas, todas las partes visibles del LSEV se han imprimido en 3D. Gracias al amplio uso que hace de la impresión 3D, la compañía ha podido reducir el número de componentes de 2000 a solo 57, con lo que ha conseguido un diseño ligero que pesa solo 450 kilos.

El LSEV es el primer coche eléctrico impreso en 3D para el "mercado de masas", cuyo lanzamiento está previsto para 2020.

Aunque estos proyectos y muchas otras iniciativas de coches impresos en 3D siguen en fase conceptual, es sorprendente el grado en que la impresión 3D se está extendiendo por diversos ámbitos de la industria del automóvil. En algunos casos, la tecnología de impresión 3D está superando los límites y ayudando a conseguir posibilidades totalmente nuevas en el diseño y la producción. En otros, la tecnología está bajando los costes de producción y ahorrando tiempo.

A medida que el reconocimiento del valor de la impresión 3D siga extendiéndose por la industria y que la tecnología y la base de materiales disponibles sean cada vez más versátiles, esta tendencia al alza continuará.

Aprende más acerca de las aplicaciones de la impresión 3D en el sector de la fabricación