"En el sector náutico, muchos componentes de los yates son exclusivos de un modelo o incluso de una única embarcación. Podemos fabricar una pieza cien veces o solo una, que es exactamente el tipo de demanda de alta mezcla y bajo volumen en la que destaca la impresión 3D".

Winston Zeberlein, ingeniero de fabricación avanzada de Viking Yachts

Hace seis años, Winston Zeberlein se unió a Viking Yachts para introducir la impresión 3D en los departamentos de diseño e ingeniería. Aunque los métodos de fabricación tradicionales siguen teniendo una importancia fundamental, las piezas de los yates que tienen un alto nivel de personalización pueden tardar una semana o más y requerir cientos de horas de trabajo por parte de mano de obra especializada. Hoy, con la velocidad, el acabado y el rendimiento de los materiales que ofrece la Form 4L, muchas de esas piezas (sobre todo, los moldes y las herramientas de fibra de vidrio) pueden fabricarse en un solo día con menos trabajo manual.

La construcción de yates presenta dos retos fundamentales: muchas personalizaciones únicas y un producto final que debe resistir las duras condiciones del mar, como la exposición a los rayos UV, el agua, la sal y el calor. Con la Form 4L, Zeberlein ha conseguido ahorrar tiempo y material imprimiendo lo siguiente:

-

Prototipos, incluso para la fundición a la cera perdida de acero inoxidable.

-

Moldes y herramientas de fibra de vidrio, como insertos impresos en resina para formar pequeños detalles en piezas hechas con materiales compuestos.

-

Piezas de uso final hechas con la Tough 1500 Resin, como soportes, monturas y herramientas personalizados que se integran a la perfección con elementos especificados por el cliente, como sistemas de sonido, equipos de navegación y accesorios de pesca.

Viking Yachts es conocida por su alto nivel de personalización: no hace dos barcos iguales. La Tough 1500 Resin facilita la integración de selecciones únicas de herramientas o equipamientos con un posacabado mínimo, a la vez que proporciona un acabado que tiene el aspecto y el tacto de una pieza moldeada por inyección.

Habla con nuestro departamento de ventas

Tanto si necesitas prototipar a toda velocidad como si estás fabricando piezas de uso final, estamos aquí para ayudarte. El equipo de Ventas de Formlabs está formado por especialistas que saben exactamente cómo ofrecer la asistencia que tu negocio y tú necesitáis.

Form 4L: No requiere experimentación

Zeberlein consiguió su primera impresora 3D en 2013 y desde entonces se dedica a la fabricación aditiva. Según él, le gusta experimentar con sus impresoras y empezó modificando los ajustes de las máquinas y reparándolas.

"Cuanto más me implico en mi trabajo en Viking, menos tiempo tengo para trastear con las impresoras y solucionar sus problemas. Por eso valoro las impresoras de Formlabs: funcionan sin más recién salidas de la caja. Nunca he tenido una impresión fallida ni ningún problema. Hago clic en Imprimir y sé que obtendré una pieza de calidad".

Winston Zeberlein, ingeniero de fabricación avanzada de Viking Yachts

La fiabilidad, la velocidad, el tamaño, la resolución y el rendimiento de los materiales fueron factores importantes para elegir una impresora que optimizara los procesos de Viking Yachts. Además, Zeberlein dice que las impresoras más grandes que la Form 4L tienen un precio considerablemente mayor y a menudo utilizan la estereolitografía basada en láseres, que puede tardar muchas más horas en imprimir. La Form 4L ofrecía un equilibrio perfecto entre velocidad, volumen de impresión y coste.

Diques y separadores para moldes de fibra de vidrio

"La Form 4L ayuda a fabricantes de barcos de todos los tamaños: desde constructores a medida que fabrican uno o dos barcos al año hasta grandes astilleros que producen cientos al mes. Gracias a su baja dificultad y precio de acceso, está al alcance de cualquier constructor, y todo constructor necesita diques de fibra de vidrio para sus moldes. La impresión 3D tiene un potencial revolucionario para el sector".

Winston Zeberlein, ingeniero de fabricación avanzada de Viking Yachts

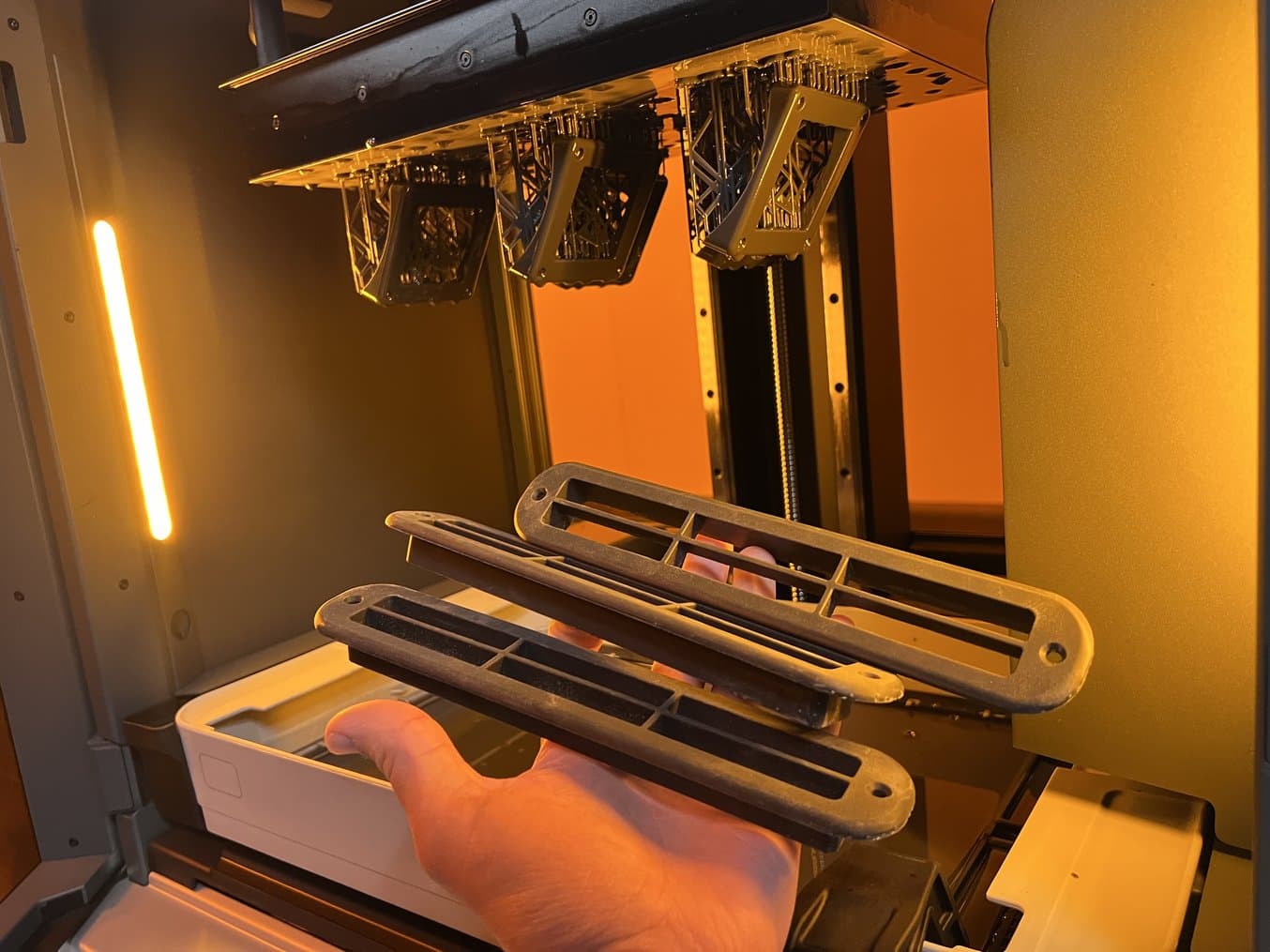

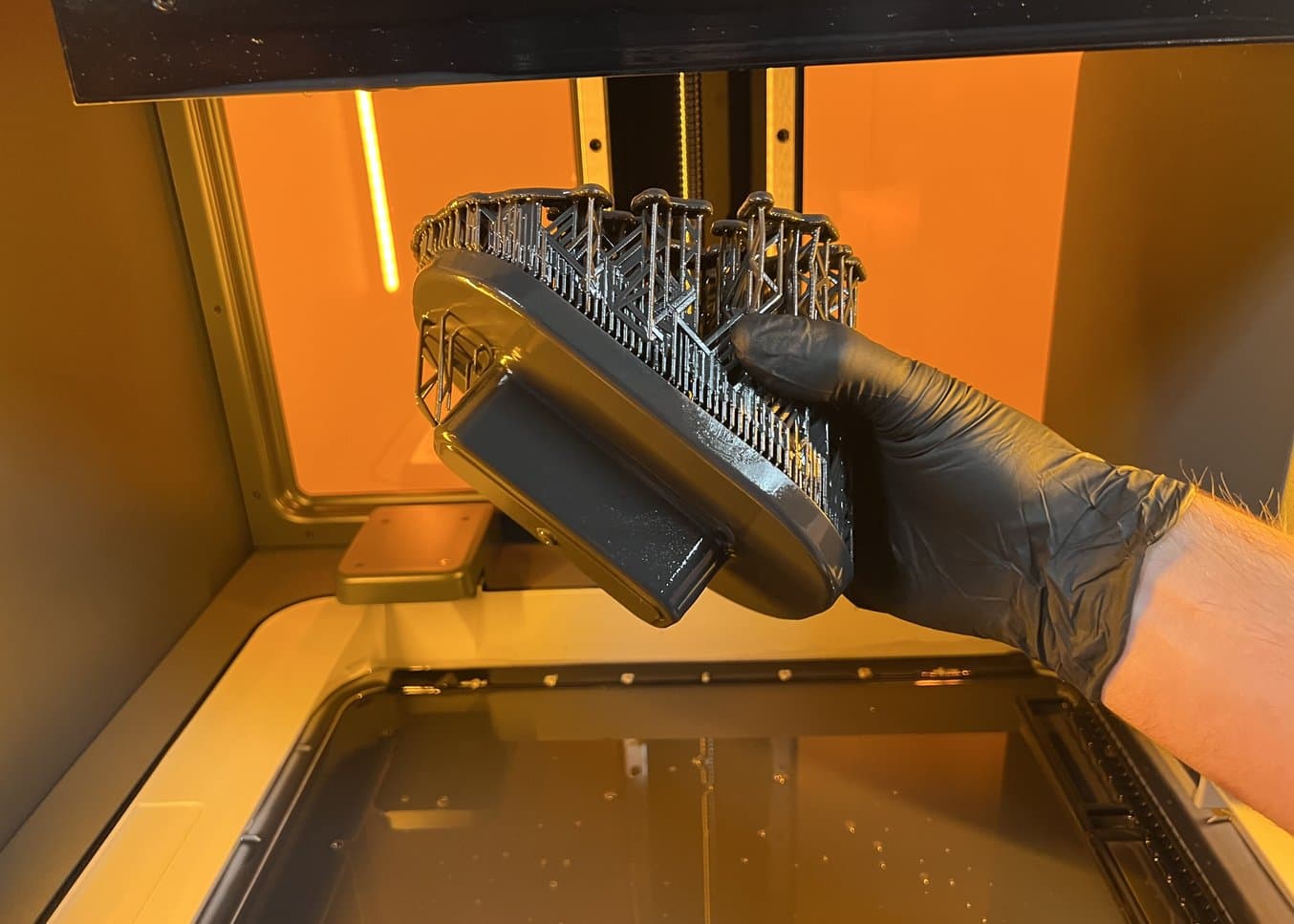

Los diques, también llamados separadores, son piezas que conforman detalles específicos en un molde de fibra de vidrio, creando espacio para elementos como ventanas, luces subacuáticas y mucho más. La forma tradicional de fabricarlos es con espuma o PEAD, y se les da forma a mano o se cortan con una máquina CNC. Las piezas de espuma requieren un carenado con imprimación de alto espesor, seguido de un lijado y pulido, con lo que en total, el proceso puede durar de dos a cuatro días dependiendo de la complejidad. Con la Form 4L, "una pieza puede tardar de cuatro a ocho horas en imprimirse y de 30 a 45 minutos en pulirse. En un día de trabajo, podemos tener una pieza acabada y lista para su uso", dice Zeberlein.

Los diques impresos con la Black Resin V5 se pulen a conciencia antes de su uso.

Un dique pulido (izquierda) comparado con un dique sin pulir (derecha), ambos impresos con la Black Resin V5.

Cuando los diques están pulidos, se añaden al molde de fibra de vidrio.

Los diques se imprimen con la Black Resin o la Tough 1500 Resin, en función del número de veces que se vaya a utilizar la pieza. "La Black Resin se pule con un poco más de facilidad porque es ligeramente más dura. Así, para las piezas únicas, el pulido es más rápido, pero el resultado es más quebradizo. En cambio, si lo que se quiere es una pieza que vive en un entorno de producción en el que puede sufrir golpes o caídas, la resina Tough 1500 Resin es un material que aguanta realmente bien".

Piezas robustas de uso final con la Tough 1500 Resin

Piezas de uso final impresas con la Tough 1500 Resin en la Form 4L, que incluyen embellecedores para interruptores eléctricos (sobre la base de impresión) y rejillas de ventilación de aire acondicionado.

"Antes de disponer de la Tough 1500 Resin, tenía mucho cuidado al hacer una pieza de uso final de resina. La Tough 1500 Resin me ayudó mucho a reemplazar las impresoras de filamento, porque el ASA es resistente a los rayos UV. Cuando usábamos piezas de filamento, había que realizar mucho más trabajo de lijado y de pintura después. La Tough 1500 Resin me dio la confianza necesaria para empezar a lanzar algunas de esas piezas".

Winston Zeberlein, ingeniero de fabricación avanzada de Viking Yachts

Zeberlein empezó a imprimir en 3D en Viking Yachts con una impresora 3D de filamento. Aunque el material ASA aguantaba la exposición a los rayos UV, requería mucho trabajo manual para lijar cada pieza antes de pintarla y que tuviera un aspecto que encajara con las piezas que lo rodeaban en el barco.

La gran calidad de la superficie de las piezas impresas con estereolitografía enmascarada (MSLA) en la Form 4L requiere un lijado y pulido mínimos, con lo que es más fácil obtener un aspecto moldeado por inyección. El lanzamiento de la Tough 1500 Resin permitió a Zeberlein acceder a un material resiliente con una resistencia, rigidez y tenacidad comparables a las del polipropileno, capaz de ofrecer una resistencia excepcional a fracturas, impactos y roturas. Según ha podido comprobar, las piezas impresas con la Tough 1500 Resin resisten tanto caídas como golpes repetidos sin sufrir daños.

"Hago piezas únicas personalizadas que parecen moldeadas por inyección: ese es el toque extra de Viking, algo de lo que estar orgulloso".

Winston Zeberlein, ingeniero de fabricación avanzada de Viking Yachts

Las piezas de uso final impresas con la Tough 1500 Resin se pintan para que tenga el mismo color que el yate, y la pintura actúa también como protección contra la radiación UV. Desde el lanzamiento de la resina, Zeberlein también ha estado realizando ensayos de exposición a los rayos UV con piezas sin recubrir ni pintar, para ver cómo reacciona la Tough 1500 Resin a la intemperie. En el momento de escribir estas líneas, las piezas de Zeberlein llevaban al sol más de cuatro meses sin señales de daños por la radiación UV.

Solicita una pieza de muestra gratuita

Experimenta la calidad de Formlabs de primera mano. Enviaremos una pieza de muestra impresa en 3D de manera gratuita a tu oficina.

Impacto en el sector

"No solo tienes que tener a alguien con mucho talento y que sepa utilizar el equipo y las herramientas, también tienes que tener a alguien a quien le importe el trabajo y se enorgullezca de él. No se trata solamente de encontrar mano de obra cualificada, se necesita mano de obra cualificada que sienta pasión por fabricar estas piezas".

Winston Zeberlein, ingeniero de fabricación avanzada de Viking Yachts

La fabricación de piezas personalizadas para barcos mediante métodos tradicionales requiere mano de obra especializada y plazos largos. Al igual que en otros sectores, la adopción de la impresión 3D ha facilitado y agilizado el prototipado de estas piezas. Pero cuando se trata de la producción para uso final, aunque la impresión 3D es más fácil, las aplicaciones marinas requieren materiales que puedan resistir no solo los impactos y el uso, sino también la exposición a un entorno hostil.

La Tough 1500 Resin es uno de esos materiales. Para Zeberlein, las propiedades mecánicas han permitido imprimir directamente en 3D piezas de uso final para yates personalizados, todo ello en mucho menos tiempo del que necesitan los métodos tradicionales de producción.

Los moldes impresos en 3D pueden acortar los tiempos de la producción, reducir el desperdicio de materiales y optimizar la asignación de tareas de los trabajadores cualificados.

Este molde de fibra de vidrio está impreso con la Tough 1500 Resin.

Zeberlein considera que la impresión de piezas de uso final y de diques para moldes tiene enormes implicaciones para el sector náutico: acorta los plazos, reduce el desperdicio de material y ayuda a quienes están cualificados y sienten pasión por su trabajo a optimizar su tiempo y su trabajo manual.

Solicita una pieza de muestra gratuita para evaluar por tu cuenta los materiales de Formlabs. Para empezar a imprimir, explora la Form 4 o contacta con nuestro departamento de ventas.