Del mismo modo que ocurre con cualquier otra tecnología de fabricación, los diseños impresos en 3D con éxito mediante sinterizado selectivo por láser (SLS) están optimizados para el proceso de fabricación aditiva con SLS. Hasta ahora, el SLS había estado fuera del alcance de la mayoría de los negocios, dados sus elevados costes y sus difíciles procesos de trabajo. En Formlabs estamos cambiando el sector con el ecosistema de impresión 3D SLS más accesible hasta la fecha, la Fuse 1+ 30W.

Directrices de diseño para la impresión 3D SLS

Aunque la impresión SLS con la Fuse 1 tiene muchas ventajas, como que no necesita material de soportes, las propiedades isotrópicas de los materiales y sus resultados de calidad digna de la producción, la impresión 3D SLS conllevar sus propias directrices y limitaciones de diseño. Si sigues estas prácticas y recomendaciones, podrás empezar a imprimir con éxito en cuanto tu Fuse 1 esté preparada y configurada. Formlabs creó la Guía de diseño SLS de la Fuse 1 para publicar algunas de las consideraciones más importantes que hay que tener en cuenta a la hora de diseñar piezas que se vayan a imprimir en la Fuse 1+ 30W.

La Guía de diseño de la Fuse 1+ 30W incluye:

- Medidas de referencia para los tamaños mínimos de detalles como los orificios, los grosores de pared y el texto en relieve

- Recomendaciones para diseñar impresiones satisfactorias que funcionen tal y como se ha previsto

- Estrategias para orientar y compactar piezas dentro de la cámara de impresión de la Fuse 1+ 30W.

Cómo mejorar tus diseños para la impresión 3D SLS

Como cualquier otro elemento de un equipo de fabricación, la Fuse 1 tiene sus propias limitaciones en cuanto al tamaño de las piezas y el tamaño mínimo de los detalles. La Fuse 1+ 30W lleva a un precio asequible la calidad y el acabado de la impresión 3D SLS industrial, por lo que puede realizar detalles precisos y nítidos como orificios pequeños, texto en relieve y grabado y paredes finas. La Guía de diseño de la Fuse 1 tiene la lista completa de diámetros mínimos de los orificios, los grosores mínimos de las paredes, los tamaños de los detalles grabados y en relieve, etc.

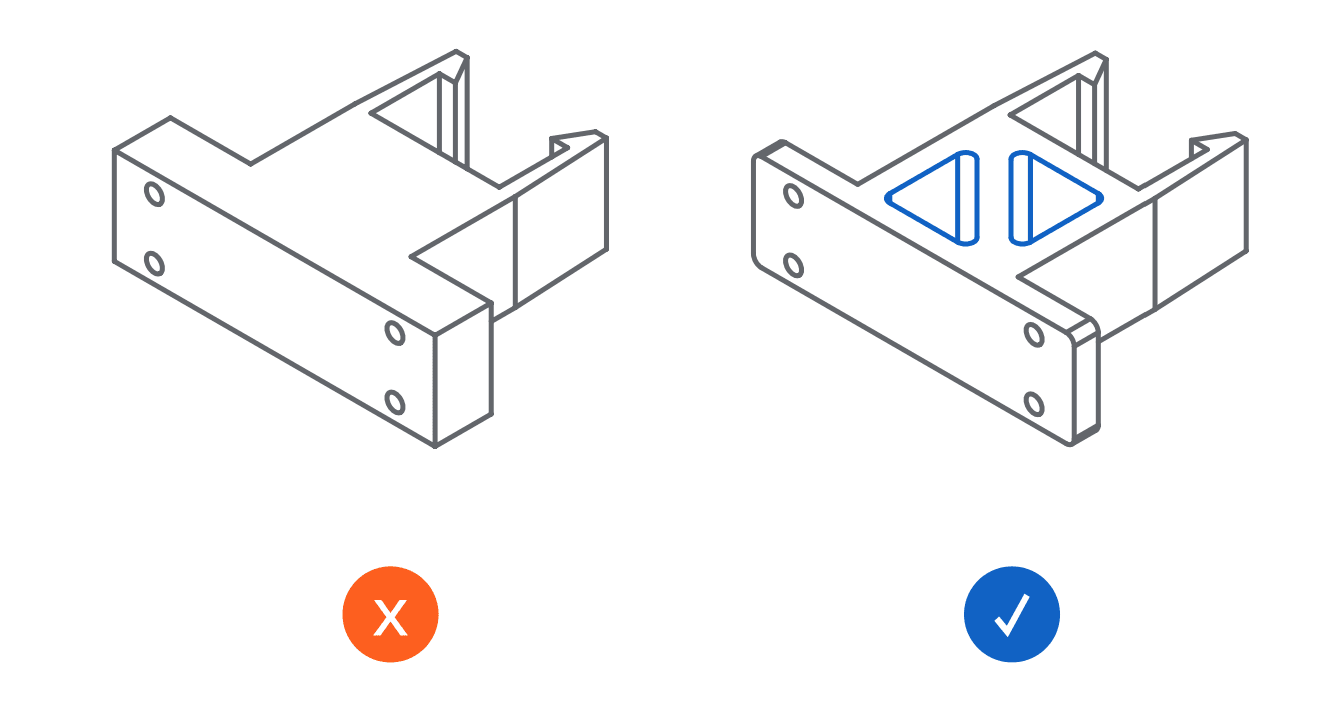

Diseño de orificios de escape

Los orificios de escape son necesarios para liberar el polvo sin sinterizar de cavidades cerradas o profundas durante la limpieza de las piezas impresas en la Fuse Sift.

Dado que la Fuse 1+ 30W es una máquina de SLS, las cavidades cerradas permanecerán llenas de polvo sinterizado, a no ser que la pieza se diseñe con orificios de escape. Aunque Formlabs recomienda añadir al menos dos orificios de escape a las cavidades impresas cerradas, hacer orificios de escape más grandes y numerosos facilitan la eliminación del polvo no sinterizado de las cavidades internas. Para garantizar que la superficie interna quede limpia, diseña tu pieza de manera que la superficie en cuestión sea de fácil acceso con las herramientas de limpieza.

Cómo mantener un grosor de pared uniforme

Ahuecar las piezas para mantener un grosor de pared uniforme reducirá la acumulación de tensión térmica en los lugares donde hay grandes cambios en la sección transversal del modelo.

Otro aspecto del diseño orientado a la impresión 3D SLS que se debe tener en cuenta es mantener un grosor uniforme de las paredes. Al ser el SLS un proceso basado en el sinterizado, los tiempos de enfriamiento pueden variar en función del grosor de la pieza, generando concentraciones de tensión térmica en elementos que provocan cambios bruscos en el área de la sección transversal. Ahuecar tu pieza y diseñar las transiciones de los bordes y aristas para que sean graduales en vez de bruscas no solo alivia estas tensiones térmicas, sino que ahorra material y tiempo de impresión.

Impresiones montadas

Ya que el proceso de impresión no requiere material de soporte, puedes diseñar conjuntos que se imprimen ya ensamblados con facilidad. Esto puede crear diseños integrados y únicos que no requieren herramientas de montaje y salen de la impresora de una pieza. Puedes ver muchas de estas características en acción en nuestra muestra de Nylon 12 Powder, que tiene múltiples componentes móviles que se imprimen montados y detalles que muestran los tamaños mínimos de los detalles que ofrece la Fuse 1+ 30W.

Solicita una pieza de muestra gratuita

Experimenta la calidad de la impresión SLS de Formlabs de primera mano. Enviaremos una pieza de muestra gratuita a tu lugar de trabajo.

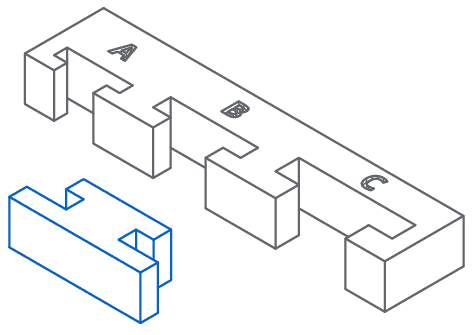

Aplicación de pruebas unitarias impresas en 3D

Diseñar piezas para la impresión 3D SLS no significa únicamente que tus piezas se imprimirán con éxito, sino que realizarán la función que se espera de ellas, para que obtengas la pieza que necesitas en el primer intento. Una de las formas más útiles de asegurar que determinados elementos se imprimirán y encajarán somo se espera es imprimir en 3D una prueba unitaria.

Una prueba unitaria impresa en 3D puede confirmar que los detalles impresos encajarán como se espera sin tener que imprimir la pieza entera.

Una prueba unitaria impresa en 3D es una pequeña impresión de prueba que confirma el éxito de un elemento conectado a una pieza mayor. Por ejemplo, si tuvieras una impresión de 20 horas con una junta de cola de milano pensada para encajar con una pieza secundaria, podría interesarte aislar e imprimir solo la cola de milano, probar el ajuste del detalle y modificar el diseño completo según sea necesario. Someter a ensayo un pequeño segmento de la pieza te ahorra tener que volver a imprimir todo el diseño por un pequeño problema de tolerancia.

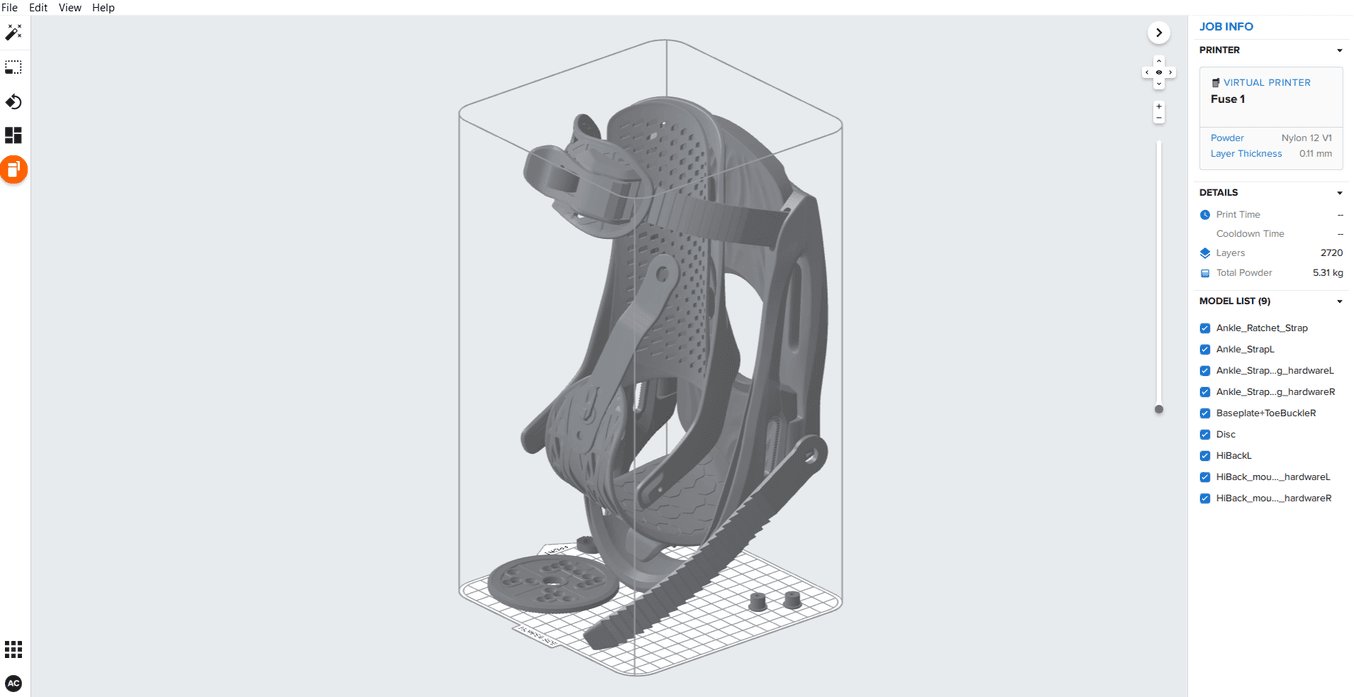

Orientación de las piezas y compactación de la cámara

Las piezas imprimidas con la Fuse 1+ 30W no requieren soportes, con lo que puedes compactar más las pieza que con otras impresoras 3D. Distribuir tus piezas de forma uniforme por la cámara de impresión minimiza la concentración del calor mientras funciona la impresora.

La disposición de las piezas en la cámara de impresión de la Fuse 1 es otro aspecto del proceso de impresión 3D SLS que puede afectar al éxito del diseño. Distribuir las piezas de forma uniforme por la cámara de impresión de la Fuse 1 reduce el potencial de que se produzca una acumulación térmica. Además, mantener las piezas cerca de la parte inferior de la cámara ayuda a que los tiempos de impresión no se prolonguen excesivamente.

Descarga la Guía de diseño de la serie Fuse

Para profundizar en las directrices de diseño y compactación específicas que recomendamos para la Fuse 1+ 30W, haz clic abajo para descargar la Guía de diseño de la Fuse 1.

Formlabs ofrece una documentación de asistencia exhaustiva para todas sus impresoras 3D. Si deseas más información sobre tu impresora Fuse 1, visita nuestra página web de asistencia.