Cómo la Fuse 1 ayudó a BTI Gauges a dominar un nicho del mercado automovilístico

La mitad de las empresas estadounidenses fracasan en sus primeros cinco años, según la Oficina de Estadísticas Laborales. Con las probabilidades en contra de los nuevos empresarios que buscan que sus empresas duren, ¿cómo pueden evitar el fracaso y protegerse de las fuerzas desestabilizadoras?

Para Brandon Talkmitt, fundador y propietario de BTI Gauges, la respuesta a esta pregunta está en la impresión 3D con la impresora Fuse 1 de sinterizado selectivo por láser (SLS). Talkmitt no solo ha acaparado un nicho de mercado, sino que ha sido capaz de convertir una empresa secundaria en un negocio de éxito a tiempo completo que ha resistido la pandemia de la COVID-19, los problemas de la cadena de suministro mundial y el aumento de los precios de las materias primas.

Introducción a la impresión 3D por sinterizado selectivo por láser (SLS)

¿Estás buscando una impresora 3D capaz de crear piezas resistentes y funcionales? Descarga nuestro libro blanco para aprender cómo funciona la impresión SLS y por qué es un proceso de impresión 3D popular para crear prototipos funcionales y productos de uso final.

Una brecha por la que entrar en el mercado

Como muchas empresas de éxito, BTI Gauges empezó con una brecha o necesidad no cubierta en el mercado: Talkmitt buscaba un sistema de telemetría personalizable para su coche de alto rendimiento. En un turismo normal, los indicadores del salpicadero se limitan a parámetros estándar como la velocidad y las revoluciones por minuto (RPM). Sin embargo, en los coches de alto rendimiento, los conductores necesitan saber mucho más sobre el rendimiento del vehículo para circular con seguridad a velocidades superiores a 240 km/h. Con una velocidad y una potencia tan elevadas, aspectos como la presión del refrigerante son de vital importancia para la seguridad. Para mostrar toda esta información, los conductores añaden una serie de indicadores que muestran mediciones adicionales, como la proporción aire/combustible, la sobrealimentación del turbo, la presión del refrigerante, etc.

“Con la potencia que generan estos coches, cuando las cosas van mal, van mal rápidamente, y son enormemente caras de arreglar”, dice Talkmitt. Para evitar que las cosas empeoren, los conductores tienen que vigilar constantemente las pantallas para evitar que el motor se sobrepresurice o se caliente demasiado. Pero con tantos parámetros que controlar, los indicadores se multiplican y saturan la parte delantera del coche.

Talkmitt buscó sin éxito un indicador que contuviera varios parámetros de rendimiento, para que su parabrisas no estuviera lleno de pantallas y lecturas que distrajeran al conductor. Por eso, como suele ocurrir en las historias que hay detrás de tantos fundadores de empresas de éxito, se limitó a crear lo que no encontraba en el mercado. “Buscaba algo y nadie lo fabricaba, así que diseñé un único indicador redondo con una pantalla táctil que mostrase toda esta información”, nos cuenta Talkmitt. Empezó prototipando las carcasas externas de los indicadores en una impresora 3D de modelado por deposición fundida (FDM) y probándolos él mismo, sometiendo las carcasas a entornos de mucho calor dentro de coches y hornos, y modificando el diseño para complementar varios modelos de coche.

¡Un buen aspecto y un rendimiento excelente!

Enseguida se despertó el interés por su producto entre la clientela que conducía coches de carreras japoneses al estilo de los años 90, Lamborghinis, Dodge Vipers y otros vehículos de alto rendimiento. Para los entusiastas que se enamoran del aspecto de un coche, abarrotar un salpicadero con múltiples indicadores antiestéticos es doloroso, por lo que una pantalla táctil única y elegante era una solución eficiente y estéticamente agradable.

En este caso, Talkmitt se topó con otro problema. El acabado de la superficie de las piezas impresas con FDM no estaba a la altura del diseño de alta gama del indicador. “No a todo el mundo le gustaban las líneas de capa”, dice Talkmitt. “Tuvimos que lijar las líneas de capa y utilizar masilla para rellenarlas. Fue un proceso muy arduo”.

Talkmitt empezó a evaluar otras opciones de impresión 3D, incluidas costosas impresoras 3D de fusión de lecho de polvo de plástico, impresoras 3D de resina y una opción de SLS compacta y económica. Pero entre el precio de medio millón de dólares de algunas y el complejo proceso de compra de materiales de otras, simplemente no había opciones disponibles. Hasta que oyó hablar de la Fuse 1. “Cuando recibí la muestra pensé: ‘Ojalá mis piezas pudieran parecerse a esto’. Así que hice algunos ensayos y calculé qué tipo de calor podía tolerar. Hice el proceso de acabado y pintura, y todo funcionó”, dice Talkmitt.

Precisión milimétrica

Talkmitt necesitaba algo más que un buen aspecto para aumentar la producción con la Fuse 1. Necesitaba que las piezas fueran precisas de forma constante, incluso en grandes cantidades, y por fin tenía una impresora capaz de lograr tolerancias repetibles y ajustadas. Talkmitt pudo ajustar la precisión de sus archivos con la certeza de que la Fuse 1 podía imprimir con exactitud las características detalladas que había diseñado.

"Diseñé un agujero de 40 mm x 40 mm y ahora con la Fuse 1 puedo imprimir un perno de 40 x 40 que encaje. Hacemos roscas de tornillo y otras características que tienen que ser precisas. En un entorno de automoción, otras piezas se deformarían, pero desde que utilizamos la Fuse 1 no se nos ha deformado ni una sola pieza".

Brandon Talkmitt

Solicita una pieza de muestra gratuita

Experimenta la calidad de Formlabs de primera mano. Te enviaremos una pieza de muestra gratuita de SLS impresa con la Fuse 1+ 30W a tu oficina.

Fabricación antifrágil

Este tipo de piezas se pueden fabricar de muchas maneras, ¿así que cuál es la ventaja de tener una impresora SLS en tu empresa? BTI Gauges ha conseguido algo que el autor Nassim Nicholas Taleb ha denominado "antifragilidad". Las entidades antifrágiles son aquellas que no solo soportan presiones y choques, sino que se hacen más fuertes, mejores y más eficientes gracias a ellos. Durante los problemas de la cadena de suministro de los dos últimos años, BTI Gauges tuvo que hacer frente a la escasez de pantallas táctiles y otros componentes necesarios para sus nueve líneas de productos. Para un fabricante frágil, estos desabastecimientos podrían haber detenido la producción, la distribución y la generación de ingresos. En el caso de Talkmitt, le obligaron a buscar nuevos tipos de pantallas, lo que afectó al tipo de procesador, la placa de circuito y la forma del propio medidor.

Gracias a la impresión 3D en la empresa con la Fuse 1, pudo cambiar inmediatamente a un nuevo diseño, sin tener que gastar miles de dólares en nuevas herramientas o lidiar con una acumulación de productos obsoletos. “En otras condiciones, me habría quedado atascado con todo ese plástico, pero con la Fuse 1 pude hacer el cambio sobre la marcha. Cambiar los archivos me llevó 30 minutos. Sin ella, ahora estaría atascado”, dice Talkmitt.

Talkmitt no dependía de un proveedor de servicios externo y mantuvo todo lo más verticalmente integrado posible. Enfrentarse a varias escaseces de componentes lo empujó a desarrollar un inventario digital de piezas de repuesto para protegerse de futuros desabastecimientos en la cadena de suministro. Enfrentarse a presiones económicas que escapaban a su control fortaleció su modelo de negocio y lo aisló de futuras crisis: la definición de antifrágil.

Externalización vs. internalización: ¿cuándo tiene sentido realizar la impresión 3D SLS en la propia empresa?

En este libro blanco, evaluamos la propuesta de valor de incorporar las impresoras 3D SLS en tus instalaciones, en comparación con la externalización de piezas de SLS a una empresa de servicios.

Gran potencia de producción

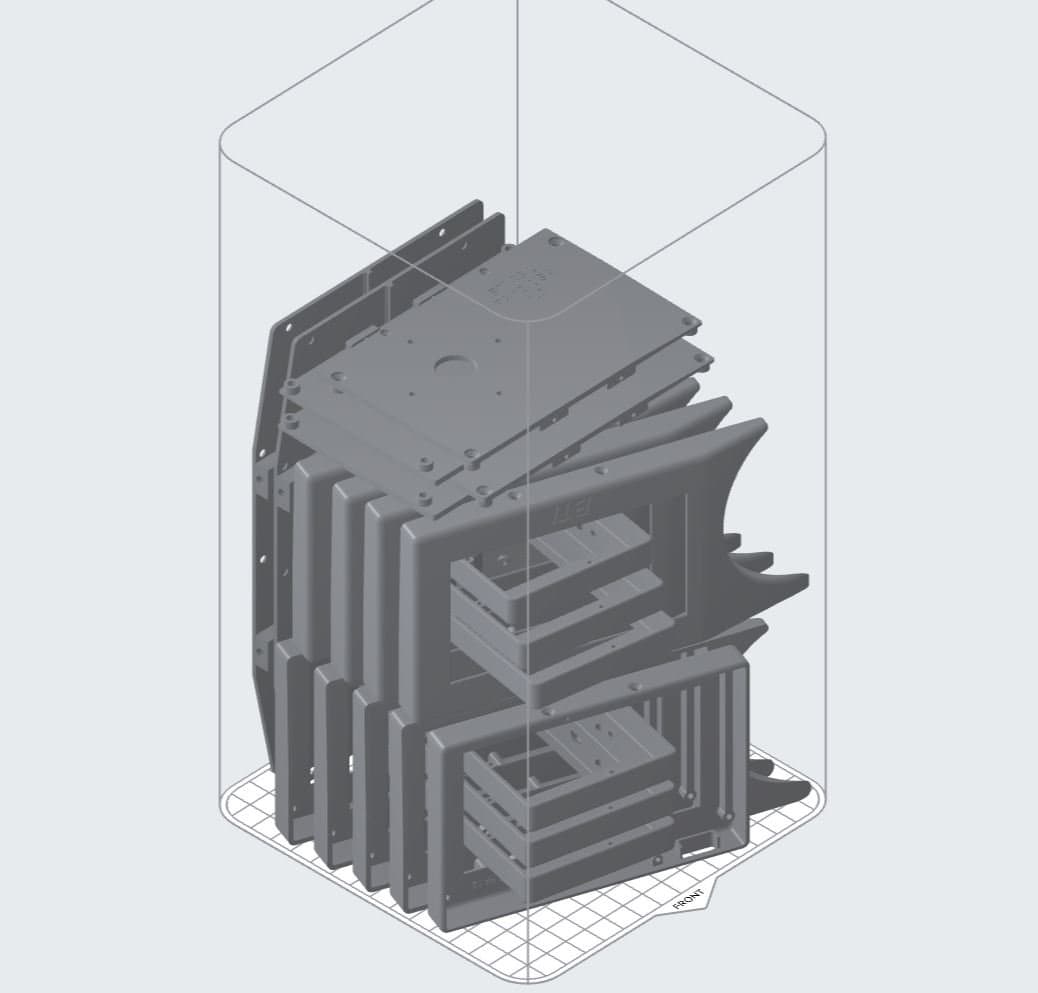

Para mantener una producción continua, rentable y sostenible, Talkmitt confía en la eficacia de todo el sistema de la serie Fuse. Utilizando el algoritmo de compactación avanzado de PreForm, puede anidar piezas dentro de otras para aumentar su densidad de compactación general y hacerla coincidir lo máximo posible con el índice de renovación del 30 % que ofrece el Nylon 12 Powder. “Uno de nuestros productos es un indicador de 4,3 mm que necesita una pieza frontal y una posterior, pero hay mucho espacio en el medio, así que cogeré una pieza de 3,5 mm y la colocaré dentro. Podemos llenar estratégicamente el volumen de impresión y alcanzar regularmente una densidad de compactación del 25 %”, dice Talkmitt.

Se muestra una cámara de impresión de la Fuse 1 compactada en PreForm, con piezas anidadas dentro de piezas más grandes (izquierda) y una pieza impresa de la Fuse 1 en la etapa de posacabado (derecha).

Al compactar piezas de manera eficiente a una densidad tan alta, Talkmitt puede lograr un proceso de trabajo de impresión casi sin desperdicio, donde cada partícula de polvo se utiliza en rondas sucesivas de impresión. Para un pequeño fabricante, esta eficiencia genera un menor coste por pieza y un cronograma más rápido para lograr una rentabilidad de la inversión positiva.

El alto rendimiento de la Fuse 1 ha permitido a Talkmitt pasar de tres impresoras FDM que funcionaban sin parar a imprimir cámaras de impresión completamente compactadas una vez por semana en la Fuse 1. Utilizar el proceso de trabajo optimizado de la Fuse Sift permite a Talkmitt dedicar menos tiempo al posacabado y más tiempo a diseñar nuevas piezas y hacer crecer la presencia de la marca. “En la pared posterior de nuestra tienda tenemos la Fuse 1, la Fuse Sift y el armario de granallado. Después, las piezas van serpenteando por nuestro taller a medida que pasan por el equipamiento de pintura, montaje y embalaje. El tamaño de la Fuse 1 y la superficie que ocupa son perfectos para el proceso”, afirma Talkmitt.

La Fuse 1 y la Fuse Sift tienen un tamaño accesible y un proceso de trabajo optimizado que puede adaptarse fácilmente a los espacios de trabajo que tengas.

El impulso hacia adelante

Como negocio nuevo, es difícil entrar en una industria donde los coches se venden habitualmente por cientos de miles de dólares. Hacerlo en medio de un confinamiento global, con problemas en la cadena de suministro internacional y vaivenes en la economía, es casi imposible.

Al implementar la fabricación dentro de la propia empresa con una impresora SLS de alta calidad como la Fuse 1, pudo controlar y asegurar su capacidad de producción, situándose por encima de quienes todavía dependen de la fabricación tradicional o de proveedores externos. “Se lo recomendaría a cualquiera. La Fuse 1 ha cambiado las reglas del juego para nosotros”, dice Talkmitt.