Prototipado rápido de componentes duros personalizados en Peak Design con la Form 4

Los productos de Peak Design, que abarcan desde mochilas y maletas hasta correas y fundas para cámaras, se distinguen porque incluyen elementos de diseño de vanguardia que son muy funcionales sin necesidad de manipularlos ni ajustarlos. Esto significa que cada aspecto de sus componente duros, que incluyen cosas como ganchos de cincha, cierres de tensión y ganchos planos, está personalizado.

"La personalización de nuestro equipamiento es algo que ha estado en la esencia de Peak Design desde la primera mochila que diseñamos. Hay puntos de las mochilas con los que los usuarios interactúan todo el día, varias veces al día. Por eso, para nosotros es importantísimo que la sensación que transmitan esté bien afinada".

Dane Jones, ingeniero de diseño de Peak Design

El prototipado de cada componente duro personalizado requiere decenas de iteraciones y la impresión 3D mediante estereolitografía (SLA) de Formlabs ha sido una parte clave del proceso desde los tiempos de la Form 2. Sin embargo, que la empresa se pasara a la Form 4 revolucionó el proceso de prototipado, permitiendo realizar de tres a cuatro iteraciones al día, dedicar menos tiempo al posacabado y al acabado de la superficie y obtener superficies de mayor calidad.

"Las impresoras de Formlabs son básicamente la columna vertebral de nuestra investigación y desarrollo aquí en Peak Design".

Dane Jones, ingeniero de diseño de Peak Design

Reserva una demostración

Formlabs se asocia con cientos de revendedores para llevar nuestros productos hasta clientes de todo el mundo.

Prototipado de hardware personalizado con la impresión 3D

Dane Jones es un ingeniero de diseño de Peak Design que ha trabajado en numerosos proyectos de la empresa, como los componentes personalizados que permiten que las mochilas para exteriores, como la Outdoor Backpack, sean excepcionalmente versátiles.

"El desarrollo de estos componentes requiere mucho tiempo y recursos, ya que son engañosamente complejos", dice Jones. Para muchas empresas, a las que les importa principalmente la estética, Jones dice que "es fácil pedir una pieza que se parezca a la que se necesita y que funcione bien". Pero en Peak Design, estar bien no es suficiente.

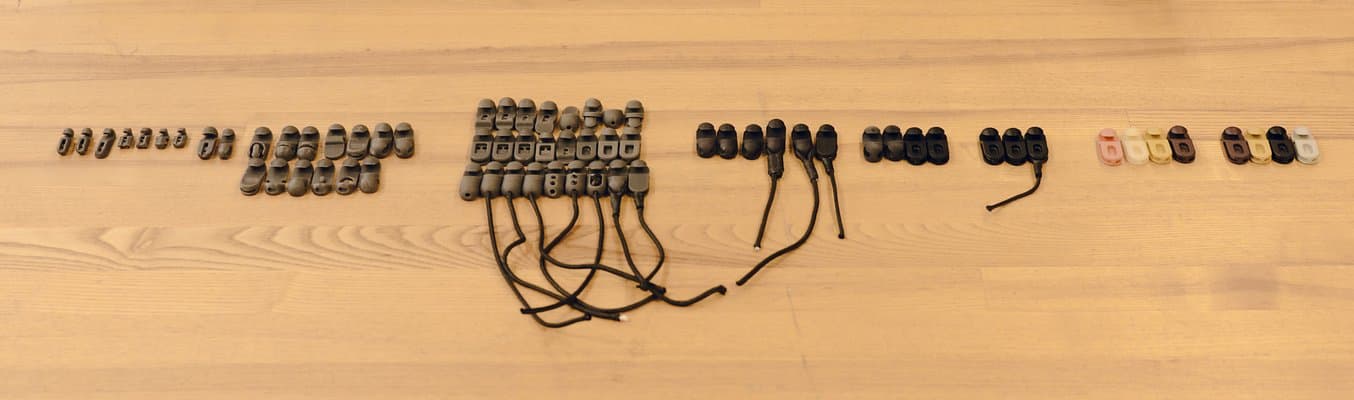

A la izquierda están los prototipos impresos en 3D mediante SLA con la Tough 2000 Resin. Los prototipos del centro están impresos en 3D mediante SLS con Nylon 12 Powder y mecanizados en CNC con PA66. Las piezas del extremo derecho están moldeadas por inyección con PA66.

En vez de eso, los ingenieros y diseñadores de Peak Design trabajan para crear la pieza óptima. Empiezan echando un vistazo a lo que hay disponible en el mercado y aprenden de esas piezas lo que funciona bien. Después, Jones y su equipo se plantean las preguntas: "¿Qué sigue fallando en esta pieza? ¿Es una cuestión estética? ¿Es una cuestión de la experiencia del usuario? ¿Es porque no es muy intuitiva?" A partir de ahí, se crea una lista de requisitos de diseño: color, material, coste, marca, número de piezas móviles, etc.

Los elementos duros personalizados deben desarrollarse junto con las partes blandas que los rodean en la mochila, como las correas o cordones. Jones dice: "Es muy difícil mantener el impulso hacia adelante en un proyecto cuando las piezas duras, que suelen ser las que más se tardan en hacer con el utillaje, no pueden finalizarse del todo hasta que se finaliza el correaje".

Por lo tanto, para que el proyecto no pierda su impulso, el prototipado del equipamiento duro de la mochila debe seguir el ritmo del departamento que se encarga de las partes blandas, lo que significa que la velocidad y la fiabilidad de los procesos de prototipado son fundamentales.

"La herramienta de prototipado más importante que tenemos dentro de Peak Design es la impresión 3D. Ha sido muy agradable trabajar con Formlabs y nos ha resultado muy fácil elegir en quién confiar para aumentar nuestra capacidad de prototipado".

Dane Jones, ingeniero de diseño de Peak Design

Varias iteraciones al día con el ecosistema Form 4

"Aquí en Peak Design, utilizamos la SLA para la mayoría de los prototipados, simplemente porque en un día se le puede dar varias vueltas a una ronda de prototipos. Para nosotros, es muy importante contar con mucha capacidad adicional de fabricación in situ para prototipar".

Dane Jones, ingeniero de diseño de Peak Design

Los componentes duros, como estos prototipos de gancho de cuerda, pasan por decenas de iteraciones para optimizar hasta el más mínimo detalle. Los ganchos grises de la izquierda están impresos en 3D con la Tough 2000 Resin, mientras que los componentes finales están en el extremo derecho.

Peak Design lleva utilizando las impresoras 3D de Formlabs desde la Form 2, ya que "es muy accesible. No hay nada que tenga una accesibilidad parecida para los nuevos diseñadores e ingenieros. En relativamente poco tiempo, puedes enseñar a alguien a interactuar con una impresora, cargar una pieza, posacabarla, validarla y pasar al siguiente paso".

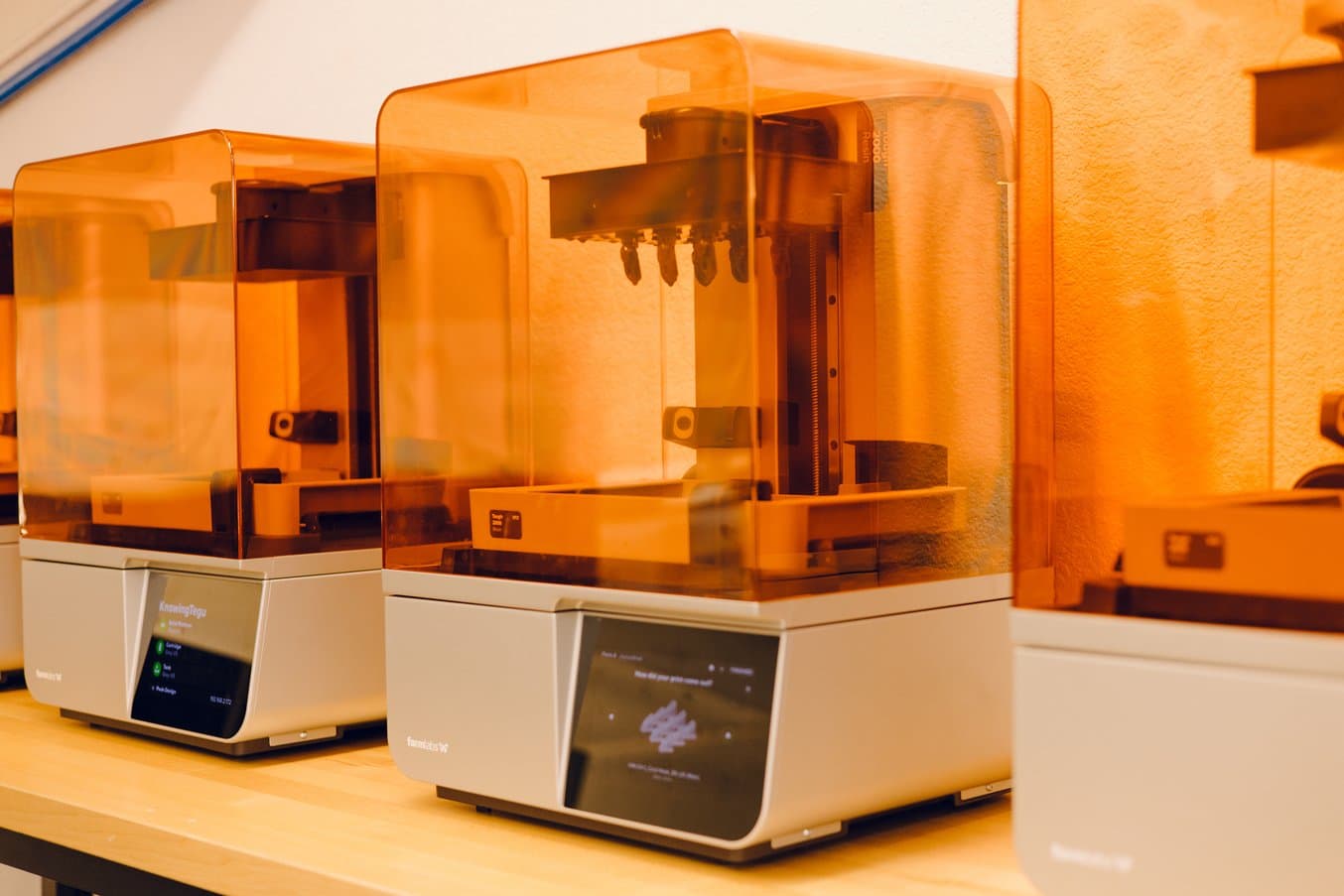

Para mantener el impulso de la fabricación, hacen falta iteraciones rápidas, y cualquier ahorro de tiempo durante la impresión, el posacabado o el acabado hace que se puedan completar más iteraciones en un día o una semana. Por eso, cuando Jones y los demás ingenieros de diseño vieron las especificaciones de la Form 4, supieron que tenían que incorporarla al laboratorio que tenían en la empresa. Peak Design añadió tres Form 4 a las cuatro Form 3 que ya tenía.

Estos ganchos de cincha hechos con la Tough 2000 Resin tardan solo una hora en imprimirse con la Form 4, lo que permite realizar más iteraciones al día.

"Al cabo de una hora de tener las Form 4 conectadas y encendidas, todas estaban funcionando sin parar. Lo que más nos llamó la atención fue su rapidez: las impresiones estuvieron terminadas en una hora. Antes, se le podía dar una o tal vez dos vueltas a un prototipo en un día, mientras que ahora son tres o cuatro".

Dane Jones, ingeniero de diseño de Peak Design

Al pasar de la Form 3 a la Form 4, Jones notó que más cosas habían cambiado aparte de la velocidad. "Las piezas tienen mejor aspecto y la precisión dimensional parece ser mejor en las Form 4. No solo estamos viendo una resolución mucho mayor, sino que ahora no veo una gran diferencia entre la fidelidad de una pieza de Tough 2000 Resin y las piezas hechas con resina estándar en las Form 4".

Jones también ha descubierto que puede utilizar menos puntos de soporte y hacerlos más pequeños en las impresiones de la Form 4, gracias a los ajustes actualizados para la Tough 2000 Resin que facilitan retirar los soportes y conseguir acabados de la superficie de mayor calidad con menos esfuerzo, todo ello sin afectar al tiempo de impresión.

Optimizar los procesos de trabajo en la impresión, el posacabado y el acabado ahorra tiempo y permite realizar más iteraciones al día.

Las piezas impresas mediante SLA requieren un posacabado. Con la Form Cure (2.ª generación), las piezas impresas con la Tough 2000 Resin pueden poscurarse en siete minutos, lo que supone un ahorro de 53 minutos respecto a poscurarlas con la Form Cure (1.ª generación). Jones nos dice: "Cualquier cosa que podamos hacer para acelerar considerablemente el proceso de trabajo nos ahorra mucho tiempo en el proceso de desarrollo, y eso acaba siendo un ahorro de dinero".

Demostración del producto: Form 4

Descubre cómo la Form 4 puede hacer posibles nuevos niveles de productividad e innovación con su incomparable velocidad, precisión y fiabilidad.

Materiales de SLA resistentes y flexibles

"Las resinas estándar son estupendas porque son increíblemente rápidas y tienen una alta resolución. Para piezas pequeñas que van a soportar mucha carga, usamos la Tough 2000 Resin. Descubrimos que combinaba una resolución suficientemente buena para una pieza con detalles pequeños con una gran resistencia y también bastante flexibilidad si se hacen con ella pequeños componentes flexibles".

Dane Jones, ingeniero de diseño de Peak Design

Las Resinas de Uso General están formuladas para imprimir rápidamente en la Form 4 y se utilizan para crear prototipos estéticos. En cambio, la Tough 2000 Resin se utiliza para prototipar piezas que luego se moldean en PA66 reforzada con vidrio o Delrin, otro material habitual para los componentes duros que fabrica la empresa. Estas piezas tienen que ser robustas, plasmar con fidelidad detalles diminutos y ser lo bastante flexibles para la producción de mecanismos elásticos. Jones dice que a la Tough 2000 Resin "se le da bien simular las características de los materiales que utilizamos en la fabricación real de los componentes".

En estas piezas se aprecian detalles finos, como números y letras.

Algunas pruebas de usabilidad se hacen utilizando piezas impresas en 3D, sobre todo para cuestiones de fuerza. Como por ejemplo, para saber cuánta fuerza se necesita para partir un componente por el que pasa una cuerda. Jones también utiliza un prototipo impreso en 3D para compararlo con una pieza existente de la competencia. "Construimos esa pieza de la competencia o de otro fabricante en CAD, la imprimimos con resina y luego hacemos el mismo ensayo con ella".

Una vez que el diseño básico se ha validado con la impresión 3D, el equipo lo envía para crear los prototipos de CNC, lo que lleva entre 7 y 14 días. La producción para uso final se lleva a cabo con el moldeo por inyección, que crea piezas que aguantan estar encerradas en el maletero de un coche, estar expuestas al sol y pasar por los rigores de un estilo de vida aventurero.

Solicita una pieza de muestra gratuita

Experimenta la calidad de Formlabs de primera mano. Enviaremos una pieza de muestra impresa en 3D de manera gratuita a tu oficina.

Cómo conseguir un equipamiento de vanguardia

Las impresoras 3D SLA son el núcleo del prototipado en Peak Design, donde permiten realizar múltiples iteraciones al día.

"Cuando compran una mochila de Peak Design, nuestros usuarios no solo buscan una forma o construcción novedosa. Saben que incluye varios componentes muy funcionales y que tienen un diseño vanguardista".

Dane Jones, ingeniero de diseño de Peak Design

En el mundo del diseño, cuanto menos te das cuenta de algo, mejor funciona. Utilizar una mochila de Peak Design no supone ningún esfuerzo, no hay que manipular ni ajustar nada, porque simplemente funciona. Para estar a la altura de estas expectativas, cada componente se diseña, se prueba y se rediseña hasta que funcione sin problemas. Se trata de un proceso de perfeccionamiento continuo facilitado por la capacidad de prototipado rápido del ecosistema Form 4, con el que a veces realizan tres o cuatro iteraciones en un mismo día.

Para saber cómo el ecosistema Form 4 puede potenciar tu prototipado, explora la Form 4 o contacta con nuestro departamento de ventas.