Volteo vibratorio (acabado vibratorio) para piezas impresas en 3D mediante SLS

El volteo vibratorio, también conocido como acabado vibratorio, es un método de eficacia probada para mejorar la dureza y la lisura de la superficie de diferentes materiales. En el pasado, se utilizaba con las piezas de metal para desbarbarlas después del mecanizado o el prensado, pero ahora muchos fabricantes también realizan el volteo vibratorio como paso crucial de posacabado para piezas impresas en 3D.

En el caso concreto de las piezas impresas en 3D mediante sinterizado selectivo por láser (SLS), que a veces pueden tener una superficie ligeramente granulosa, el acabado vibratorio puede ayudarlas a estar preparadas para un uso final o facilitar su integración en conjuntos funcionales de varias piezas.

Lee esta guía para obtener una introducción al acabado vibratorio para impresiones 3D SLS y ve nuestro seminario web para conocer los resultados completos de nuestra comparación de tambores vibratorios, conocer los resultados de los ensayos y saber más acerca del proceso de trabajo.

Volteo vibratorio para piezas impresas en 3D mediante SLS

En este informe, explicaremos cómo elegir la máquina y los materiales adecuados para tu proceso de trabajo, y también destacaremos buenas prácticas y métodos para obtener resultados de gran calidad.

El proceso de acabado vibratorio y sus ventajas

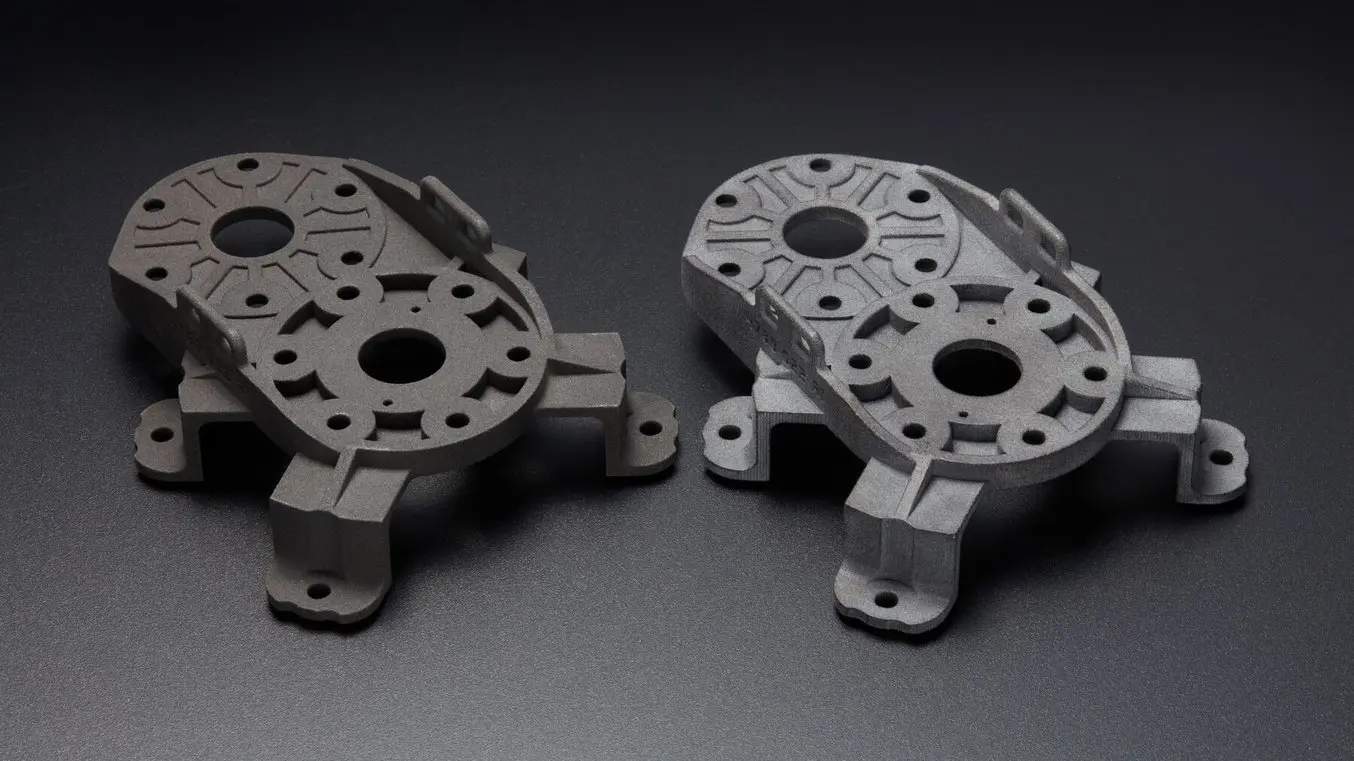

Nuestra pieza de prueba, antes y después del volteo vibratorio. La pieza volteada es de color gris claro y de aspecto mate.

Un tambor vibratorio agita pequeños gránulos de un material (normalmente metal, cerámica, plástico o un material orgánico como las cáscaras de nuez) y las piezas de uso final para crear fricción, que alisa la superficie de las piezas y aumenta su dureza. Los tambores vibratorios se utilizan mucho por sus dimensiones accesibles, su asequibilidad y las diversas ventajas que ofrecen sin añadir más trabajo manual al ciclo de producción.

El acabado vibratorio ofrece dos ventajas clave para el proceso de trabajo de impresión 3D: una mejor funcionalidad y una estética mejorada. Reducir la rugosidad de la superficie permite que los componentes móviles funcionen con un menor coeficiente de fricción, haciendo que el volteo vibratorio sea una técnica de posacabado ideal para aplicaciones como bisagras, componentes accionadores, clips funcionales y cualquier otra pieza que se mueva o forme parte de un conjunto móvil. La textura mejorada de la superficie también afecta a la porosidad, haciendo que las piezas volteadas sean más resistentes a absorber fluidos.

Las ventajas estéticas del volteo son principalmente la mejora de la textura de la superficie y un aspecto más limpio, pero el proceso también proporciona un sustrato más uniforme en el que aplicar otros recubrimientos, como pintura acrílica o Cerakote.

Para cualquier impresión 3D que vaya a ser manipulada como una pieza de uso final, forme parte de un conjunto funcional o tenga gran visibilidad como un prototipo de prueba de concepto, el volteo vibratorio es un modo fácil de aumentar drásticamente la dureza y la lisura de la superficie de una pieza impresa en 3D.

El volteo proporciona un sustrato más uniforme sobre el que aplicar otros recubrimientos, como pintura acrílica o el revestimiento cerámico Cerakote.

Técnicas avanzadas de posacabado para la impresión 3D

Ve este seminario web para conocer más de 11 técnicas de posacabado avanzadas para la impresión 3D, que incluyen el revestimiento con Cerakote, el galvanizado, el alisado con vapor y más.

Cómo elegir un tambor vibratorio para piezas impresas en 3D

Las máquinas de volteo vibratorio para las piezas impresas en 3D se pueden dividir en dos categorías principales: industriales y de consumo. Las máquinas industriales tienen una mayor capacidad y mayores requisitos de alimentación, y su precio suele rondar los 5000 € o más. Los tambores vibratorios industriales son adecuados para volúmenes de producción, como los de la personalización en masa o la fabricación provisional.

Pueden encargarse de múltiples lotes de piezas con facilidad, incluso piezas de tamaño medio a grande, lo que las hace ideales para negocios como empresas de servicios o instalaciones de fabricación a gran escala. Muchas máquinas industriales, como el tambor Rösler, están diseñadas para integrarse en un proceso de trabajo automatizado, cargando y descargando las piezas mediante una cinta transportadora o sistema robótico. Los ciclos de volteo de estas máquinas de gran tamaño pueden ser tan cortos como para durar entre cuatro o seis horas, con reducciones impresionantes de la rugosidad de la superficie.

Muchos tambores vibratorios pequeños pueden ofrecer el mismo resultado que los tambores industriales, pero su capacidad es menor y pueden requerir ciclos de volteo más largos para obtener esos resultados. Para conseguir casi la misma reducción de la rugosidad de la superficie, estas máquinas más pequeñas pueden tener que voltear las piezas durante cerca de 72 horas, en comparación con las seis horas que tardan las máquinas industriales.

Sin embargo, su precio accesible y el espacio reducido que ocupan permite que las pequeñas empresas accedan a sus ventajas sin la inversión de capital necesaria para una máquina de volumen industrial. Para los usuarios de impresoras 3D que trabajan con volúmenes de menos de 100 piezas a la semana, los tambores vibratorios pequeños son suficientes.

Aunque no los incluimos en el protocolo de ensayo de este estudio, los tambores centrífugos son una tercera opción para el alisado. El proceso de trabajo varía ligeramente respecto a los tambores vibratorios tradicionales en el sentido de que utilizan la rotación a alta velocidad para alisar las piezas en vez de agitarlas. En un tambor centrífugo, los componentes y los gránulos están sellados en un contenedor y se giran a grandes velocidades, con lo que las fuerzas G que se generan pueden alisar las piezas con mucha rapidez. Los tambores centrífugos pueden ser una buena opción si quieres reducir el tiempo de ciclo en general, pero se debería tener en cuenta que el proceso es más agresivo y puede dañar los detalles delicados de algunas piezas.

Industrial, para producción de alto volumen

Ejemplo: Rösler

Coste: >5000 €

Ideal para:

-

Alta productividad

-

Piezas grandes

-

Múltiples piezas grandes

-

Proceso de trabajo automatizado

Producción de volumen medio

Ejemplo: CM Topline

Coste: 1000-5000 €

Ideal para:

-

Piezas grandes

-

Impresiones de piezas pequeñas en lotes

Básico, para producción de bajo volumen

Ejemplo: Raytech, Tumble Vibe

Coste: <1000 €

Ideal para:

-

Piezas únicas de tamaño mediano

-

Volúmenes de impresión llenos de piezas pequeñas

Cómo elegir un material y un detergente para acabado vibratorio

Hay muchas opciones diferentes de materiales para los procesos de trabajo de volteo vibratorio y elegir el adecuado tendrá un gran impacto en el resultado de tus piezas. Los materiales típicos incluyen el acero inoxidable, la porcelana o la sílice, los materiales compuestos de poliéster o las cáscaras de nuez. Sus efectos abarcan desde el alisado agresivo y la eliminación de la rugosidad de la superficie hasta el pulido ligero por cuestiones estéticas.

Formas de los gránulos

A la hora de elegir un material para usarlo en un tambor vibratorio, se debería considerar el tamaño y la forma de los gránulos junto con el tipo de material. Los gránulos vienen en tamaños grandes y pequeños y tienen bordes afilados o redondeados. Los gránulos grandes se utilizan para una amoladura más intensa, como cuando se elimina la rebaba y el óxido de las piezas de metal. Los gránulos pequeños se utilizan para piezas más finas, ofrecen más efectos de pulido o de bruñido y se pueden usar con un abanico más amplio de materiales. Los gránulos afilados (triángulos, cuñas y puntas de flecha) son ideales para el acabado de piezas complejas con bordes, hendiduras y canales, aunque tienen una probabilidad mayor de astillarse o descascarillarse. Los gránulos redondeados son ideales para un pulido y un bruñido más ligeros, y raramente se astillan o descascarillan. Aunque son más lentos a la hora de alisar por completo una superficie, son mucho más ligeros y se pueden utilizar para piezas delicadas.

Detergentes

En algunos procesos de trabajo, conocidos como "acabado vibratorio en húmedo", se añade agua o detergentes químicos junto con los gránulos. El líquido ayuda a templar el calor generado por la gran fricción y puede ayudar a eliminar los contaminantes o los óxidos en la superficie de la pieza. Las piezas tendrán un aspecto más limpio y pulido que con un proceso de trabajo de volteo en seco. Sin embargo, los detergentes pueden ser caros y generar residuos químicos, que posteriormente se deben desechar y tratar adecuadamente. Los gránulos de metal, cerámica o plástico se pueden utilizar en un proceso de trabajo en húmedo, pero materiales orgánicos como las cáscaras de nuez y los zuros de maíz no deberían utilizarse en ese tipo de procesos.

Tabla comparativa: Gránulos de volteo

| Material típico | Coste | Ventajas | Desventajas | Agresividad | |

|---|---|---|---|---|---|

| Metal | Acero endurecido con carbono Acero inoxidable | €€€ | Tiempos de funcionamiento cortos Vida útil prolongada Gran resistencia al desgaste Bruñido y pulido intensivos | Puede dañar las piezas | Alta |

| Cerámica | Porcelana Óxido de aluminio Carburo de silicio Sílice | €€ | Bruñido y pulido intensivos Los materiales de volteo más utilizados | Puede dañar las piezas Pueden desprenderse trozos de cerámica que se atasquen en los canales o en las depresiones de las piezas | Alta |

| Plástico | Poliéster Urea Formaldehído | € | Ideal para dar un acabado seguro a piezas roscadas o frágiles Crea superficies y bordes suaves y brillantes Diversas densidades disponibles para personalizar cada aplicación | Tiempos de funcionamiento más largos | Media |

| Orgánicos | Cáscaras de nuez Zuros de maíz | € | Se puede utilizar como un paso vibratorio secundario Puede absorber aceites y humedad | Tiempos de funcionamiento más largos Puede que haya que utilizarlo en un proceso de dos partes | Desbarbado ligero a medio |

De izquierda a derecha: gránulos de cáscara de nuez, gránulos de cerámica y gránulos de acero.

Solicita una muestra gratuita de Nylon 11 CF Powder volteado

Esta cadena con varios eslabones se imprimió entera como conjunto en una misma impresión SLS y habría sido casi imposible darle un acabado usando métodos manuales, pero sí se puedo voltear por la noche en un tambor de volteo vibratorio DB-300 con triángulos de cerámica cortados en ángulo. La superficie mejorada es ideal para aplicarle pinturas, revestimientos y galvanizados.

Aplicaciones para las impresiones SLS sometidas a volteo vibratorio

Muchas aplicaciones de impresión 3D requieren un acabado de la superficie liso y un bajo coeficiente de fricción. Añadir el volteo vibratorio a tu proceso de trabajo mejora tanto la funcionalidad como el aspecto de las piezas que se utilizan en diversos sectores y entornos.

Volteo vibratorio para productos de uso final

A medida que la tecnología de impresión 3D hace que la personalización en masa sea una realidad, las aplicaciones de impresión 3D de alta productividad se vuelven más comunes. El ecosistema de la serie Fuse permite realizar una fabricación de volumen medio a alto de productos de uso final que funcionan como piezas moldeadas por inyección, sin dejar de aprovechar la libertad de diseño de la tecnología SLS.

El volteo vibratorio es un método de bajo coste para obtener un acabado de la superficie comparable al del moldeo por inyección, sin añadir horas de trabajo o posacabado manual. Agrupar las piezas en lotes dentro de un tambor de gran tamaño reduce los puntos de contacto de los operarios y hace que los resultados sean óptimos. El volteo también prepara las piezas para aplicarles después un revestimiento, que puede potenciar la funcionalidad, el acabado y el color de las piezas impresas en 3D mediante SLS.

El volteo vibratorio es ideal para mejorar el acabado de la superficie y preparar las piezas para un posacabado posterior, con métodos como el tinte, el pintado o el revestimiento.

Las monturas de gafas de uso final son un ejemplo perfecto de una pieza en la que el volteo vibratorio tiene un impacto importante.

Volteo vibratorio para aplicaciones sanitarias

La impresión 3D en la medicina fomenta la innovación en casi cualquier especialidad, desde prótesis y órtesis personalizables hasta la producción de bajo volumen de nuevos productos sanitarios. Para algunos clientes de órtesis y prótesis, la rugosidad de la superficie de las piezas impresas en 3D puede ser un problema. El volteo vibratorio contribuye en gran medida a mejorar el aspecto y el tacto de férulas, órtesis y prótesis.

La férula de muñeca que mostramos abajo se imprimió en la Fuse 1+ 30W con el Nylon 12 Powder y se personalizó para que tuviera la forma exacta del antebrazo del paciente. Aunque está diseñada para ajustarse cómodamente y la pieza acabada tiene una tolerancia de 0,1 mm, una superficie más lisa ayudará a que el paciente se sintiera más cómodo. El volteo vibratorio aumentaría el nivel de comodidad y reduciría la porosidad de la superficie del producto, mejorando su resistencia a la humedad ambiental en el aire y haciéndolo más funcional.

El volteo mejora la ponibilidad y la calidad de la superficie de las piezas impresas en 3D mediante SLS, como esta férula de brazo. Para las férulas, que son aparatos ortopédicos muy visibles y que a menudo tocan directamente la piel de los pacientes, un acabado de la superficie más liso, más parecido al del moldeo por inyección, puede suponer una gran diferencia.

El volteo también ayuda a preparar la superficie para revestimientos; estas cubiertas estéticas de Spentys (derecha) se voltearon durante ocho horas con gránulos de cerámica y después se les aplicó Cerakote. Las cubiertas son para prótesis de las extremidades inferiores y están diseñadas para recibir un revestimiento personalizable, de modo que los usuarios puedan elegir diferentes cubiertas que se ajusten a su estado de ánimo y su atuendo.

Volteo vibratorio para accesorios para la fabricación

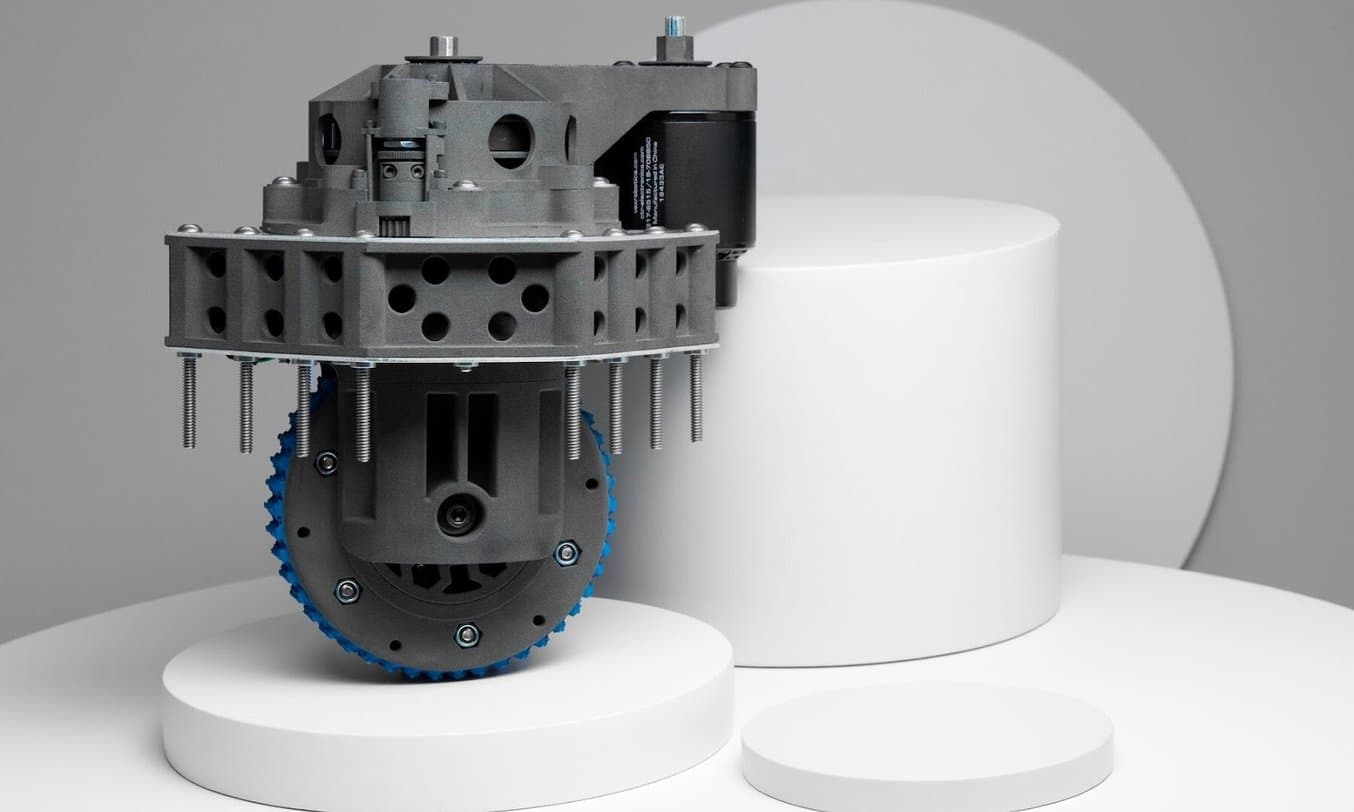

Los accesorios para la fabricación se utilizan con frecuencia en aplicaciones de alta fricción y como parte de conjuntos de piezas en la fábrica. Usar el volteo vibratorio puede mejorar su coeficiente de fricción y aumentar la dureza de la superficie, lo que les da una mejor durabilidad y permite utilizarlas durante más tiempo.

El volteo vibratorio mejora la durabilidad de los conjuntos de piezas complejos y los accesorios para la fabricación.

Las herramientas terminales de brazos robóticos, como este brazo de un robot pick-and-place, pueden beneficiarse del volteo vibratorio, que asegura que se integren fácilmente y sin fricción en la maquinaria y los procesos de trabajo ya existentes.

Ensayos y resultados

Formlabs ha realizado ensayos exhaustivos de volteo vibratorio en sus instalaciones con piezas impresas en 3D mediante SLS, con el fin de recomendar procesos de trabajo apropiados para obtener resultados óptimos.

El proceso

Imprimimos en 3D varias piezas basándonos en un diseño estándar con superficies planas y curvas, así como con superficies interiores y exteriores. Las piezas se imprimieron en las impresoras 3D SLS Fuse 1+ 30W y se les limpió el polvo en la Fuse Sift, conforme a las recomendaciones de posacabado estándar. Las piezas se imprimieron tanto con el Nylon 12 Powder como con el Nylon 11 Powder.

Aparte del número de identificación, cada pieza era idéntica. Estas piezas se midieron con calibres para asegurar su precisión dimensional y se midieron con un microscopio de escaneado láser (del fabricante Keyence) para conocer el grado de rugosidad de su superficie.

Decidimos realizar los ensayos principalmente en un tambor vibratorio CB300, conocido comúnmente como "Mr. Deburr". Esta máquina tiene una capacidad de volteo de 28 000 centímetros cúbicos y funciona gracias a un motor de 0,75 caballos. Al estar disponible en minoristas por unos 3000 €, Mr. Deburr es una buena elección para aplicaciones de alta productividad. Su capacidad de volumen permite imprimir múltiples lotes de piezas impresas en 3D mediante SLS al mismo tiempo, o una cantidad menor de piezas muy grandes. Los materiales que se utilizaron fueron gránulos de cerámica con forma de triángulo cortada en ángulo y 6,3 mm de lado. Se utilizó un compuesto de acabado de uso general para ayudar al proceso. El compuesto líquido elegido fue "Kramco 1010", proporcionado por Kramer Industries. Este líquido funciona bien con gránulos de cerámica y es bueno para tareas de desbarbado y corte ligero.

Los componentes se voltearon durante dos, cuatro, seis y ocho horas antes de retirarse y volverse a medir para determinar si se daban cambios en sus dimensiones o una reducción de la rugosidad de su superficie, y hasta qué punto. La rugosidad de la superficie se volvió a medir utilizando un Keyence VR-5000. La rugosidad se midió en Sa, es decir, la altura media aritmética de una superficie. El perfilómetro de Keyence toma la altura media de una superficie y compara la diferencia de altura de cada punto respecto a la media. Las mediciones de precisión dimensional se realizaron utilizando calibres vernier con una precisión de ±0,02 mm. Esto nos permite determinar la cantidad de material que se quita de cada superficie durante el proceso de volteo. Se debería tener en cuenta que el resultado puede ser diferente si se utilizan gránulos, detergentes o máquinas diferentes, y que hay una gran variedad de gránulos de diferentes materiales, formas y tamaños (todos ellos factores que tendrán un impacto en tus resultados). A partir de nuestras conversaciones con líderes del sector, decidimos usar cerámica para nuestros ensayos.

Una nota sobre las máquinas pequeñas

Para poner a prueba la eficacia de las máquinas de volteo más pequeñas y básicas, también sometimos piezas a ensayo en un modelo de coste más reducido y descubrimos que no podía obtener los mismos resultados que Mr. Deburr, probablemente por ser menos agresivo el volteo del material. Sin embargo, la máquina pequeña fue capaz de llevar a cabo la mayor parte del pulido de las piezas, con una reducción de la rugosidad de la superficie de un 70 % durante un período de 48-72 horas. Estos resultados no se incluyen en nuestras tablas para resaltar la eficacia de las máquinas grandes y su eficiencia para volúmenes de este tamaño.

Resultados con Mr. Deburr

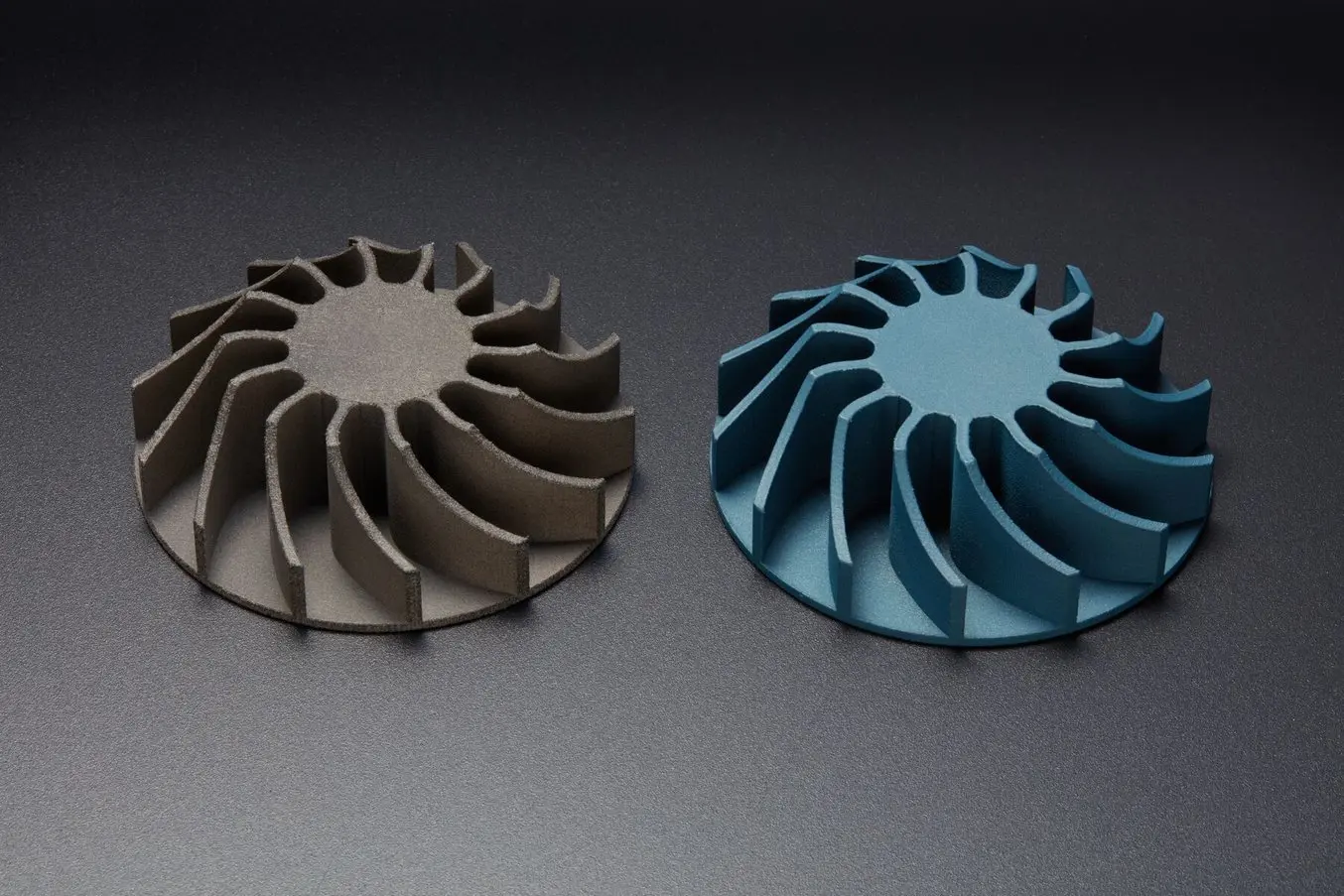

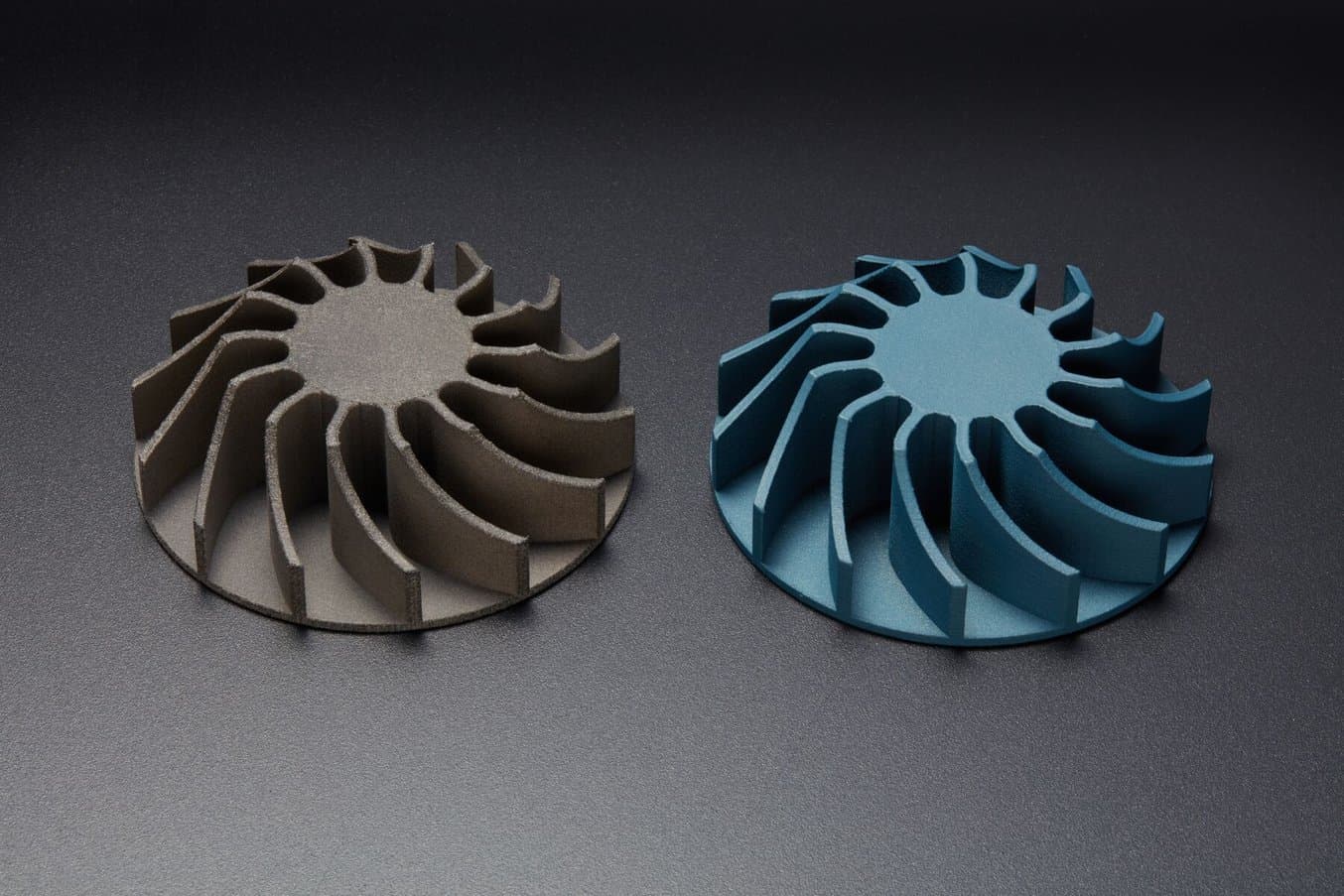

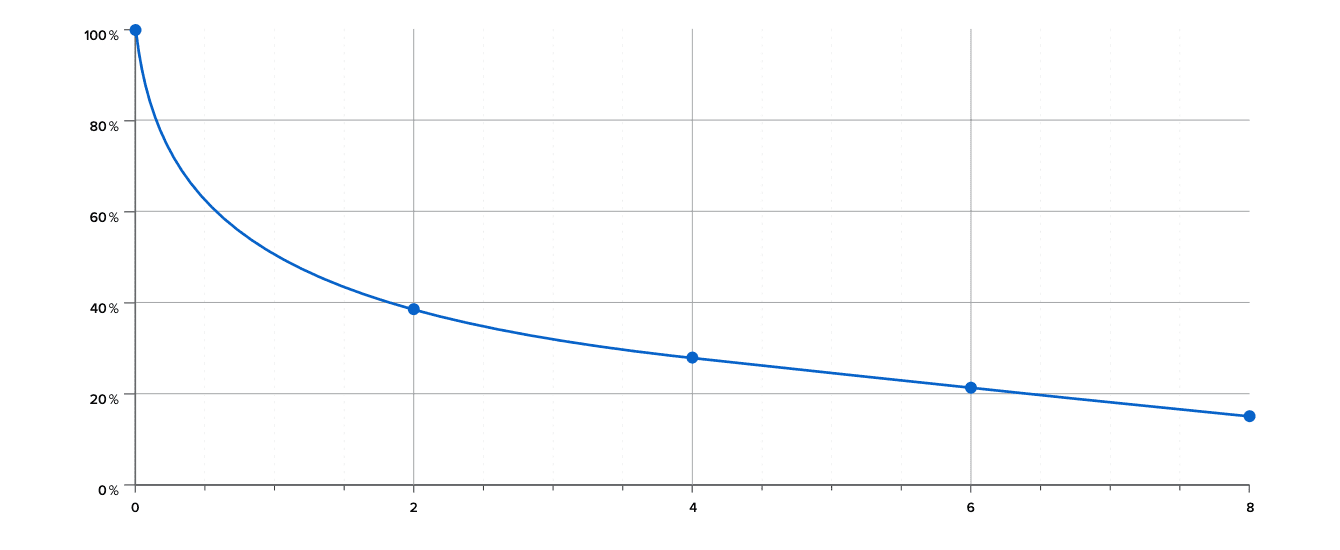

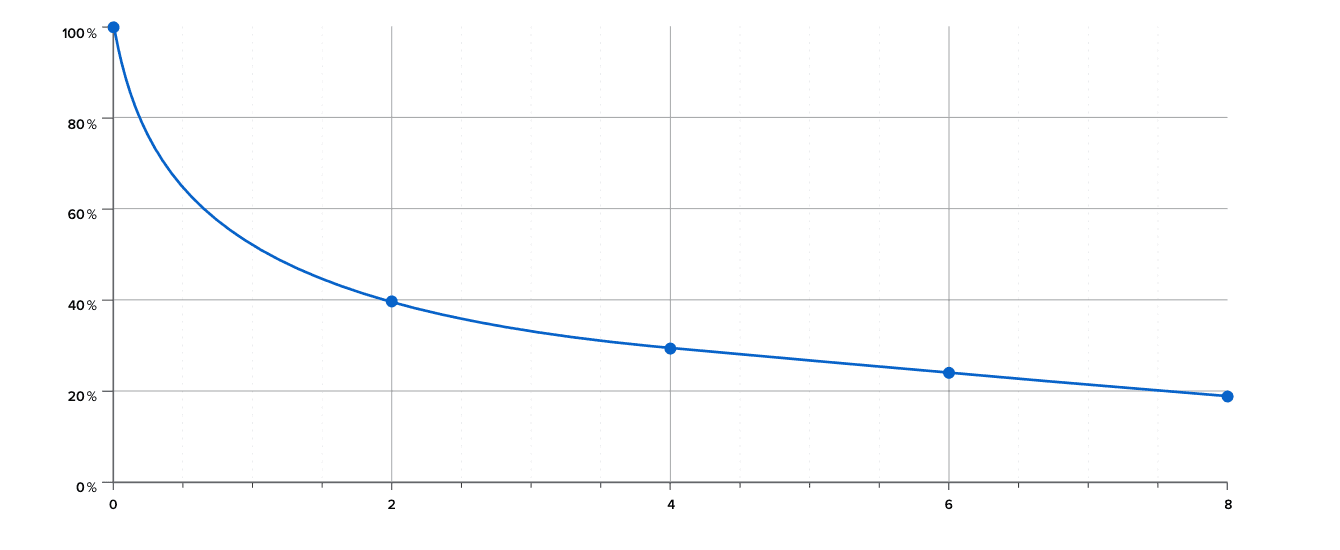

La rugosidad de la superficie de las piezas de Nylon 11 Powder y de Nylon 12 Powder se redujo más de un 80 % después de ocho horas de volteo vibratorio y algunas de las piezas lograron alcanzar el 80 % o menos en 4-6 horas.

Un resultado clave del ensayo fue que tanto el Nylon 11 Powder como el Nylon 12 Powder comenzaron y terminaron con diferentes grados de rugosidad de la superficie, pero sus cambios proporcionales son bastante similares. En nuestras pruebas, determinamos que las piezas de Nylon 11 Powder tienen una rugosidad superficial de aproximadamente 35 µm, mientras que las piezas de Nylon 12 Powder tienen una rugosidad superficial inicial de aproximadamente 26 µm. En las piezas de Nylon 12 Powder, se redujo a 4 µm, mientras que en las piezas de Nylon 11 Powder la reducción fue hasta los 5,5 µm. En cuestión de la cantidad general de material eliminada, el Nylon 11 Powder (0,12 mm) mostró un desgaste ligeramente inferior al del Nylon 12 Powder (0,15 mm) a lo largo de las ocho horas de volteo. Esto es aproximadamente la misma rugosidad de la superficie que la de las tuberías de acero comerciales.

Al mirar las dos gráficas que comparan la reducción de la rugosidad de superficie y el tiempo de volteo, queda claro que tanto el índice de alisado y la cantidad de material eliminado por hora se están reduciendo. En ambos casos, no parece que la rugosidad de la superficie se haya estancado, y nuestra hipótesis es que si siguiéramos volteando durante más tiempo, se vería cómo los valores de Sa seguirían bajando, pero a un ritmo cada vez menor.

Visualmente, observamos varios cambios a lo largo de períodos de volteo más largos: las esquinas y los bordes abruptos se volvieron ligeramente redondeados, las extrusiones delgadas y los relieves detallados se desgastaron ligeramente y los gránulos quedaron atrapados en los agujeros y huecos al acercarse las 72 horas de volteo.

Resultados del volteo vibratorio del Nylon 12 Powder

| Tiempo de funcionamiento (horas) | Pérdida de superficie (mm) | Rugosidad de la superficie (Sa) | Reducción de la rugosidad de la superficie (%) |

|---|---|---|---|

| 0 | N/A | 25,687 | 0 % |

| 2 | -0,108 | 10,393 | 59,54 % |

| 4 | -0,126 | 6,314 | 75,42 % |

| 6 | -0,139 | 6,168 | 75,99 % |

| 8 | -0,150 | 4,513 | 82,43 % |

Resultados del volteo vibratorio del Nylon 11 Powder

| Tiempo de funcionamiento (horas) | Pérdida de superficie (mm) | Rugosidad de la superficie (Sa) | Reducción de la rugosidad de la superficie (%) |

|---|---|---|---|

| 0 | N/A | 35,081 | 0 % |

| 2 | -0,046 | 11,916 | 66,03 % |

| 4 | -0,081 | 10,056 | 71,43 % |

| 6 | -0,106 | 8,367 | 76,15 % |

| 8 | -0,120 | 6,712 | 80,87 % |

Recomendaciones

El volteo vibratorio es un modo excelente de mejorar el acabado de la superficie de tus piezas impresas en 3D. El equipamiento es asequible y el proceso de trabajo se puede personalizar para tus necesidades específicas. Al añadir el volteo a tu proceso de trabajo, ten en cuenta que los diversos materiales y máquinas generarán resultados distintos.

A la hora de elegir qué tambor vas a comprar para un proceso de trabajo de impresión 3D, considera en primer lugar tu volumen de piezas impresas en 3D: los volúmenes de producción medios a altos requerirán una máquina industrial más grande, mientras que el prototipado, los accesorios de fabricación y las aplicaciones de utillaje rápido podrían requerir únicamente una máquina pequeña y económica. En estas aplicaciones, el mayor tiempo que requiere el tambor pequeño no debería afectar negativamente a tu proceso de trabajo.

La siguiente consideración es elegir tu material, que depende en gran medida de la pieza. Para piezas impresas en 3D mediante SLS, podrían servir la cerámica, el plástico o los materiales orgánicos, mientras que el metal podría resultar demasiado abrasivo. Para las piezas con muchos huecos internos o canales, los gránulos de cerámica podrían descascarillarse e incrustarse en las piezas. Aunque retirarlos es sencillo con pequeñas herramientas de mano, usar gránulos orgánicos o de plástico podría ser una opción mejor. Para piezas que tengan detalles muy finos, relieves delicados o extrusiones delgadas, lo óptimo es un material menos abrasivo. Del mismo modo, elegir gránulos redondeados en vez de afilados ayudará a proteger las piezas delicadas.

Empieza a utilizar la impresión 3D y el volteo vibratorio

El volteo vibratorio es un método accesible para hacer que las piezas impresas en 3D tengan un aspecto y una funcionalidad más parecidos al de las piezas moldeadas por inyección. Añadir el volteo como paso a tu proceso de trabajo de impresión 3D no tiene por qué ser complicado o caro, ya que hay muchas opciones de equipamiento de volteo que tienen un precio asequible y son accesibles en cuestión de tamaño y requisitos de alimentación. Para aplicaciones como el prototipado rápido, los accesorios para la fabricación o las piezas de uso final, el volteo vibratorio amplía las posibilidades de la impresión 3D. Cuando se combina con la libertad geométrica de la impresión 3D SLS y las capacidades de personalización de un proceso de trabajo para la producción de bajo volumen, el volteo vibratorio ofrece ventajas para todos los sectores.

Si quieres más información acerca de cómo optimizar tu proceso de trabajo o consejos de expertos sobre qué máquina y qué material elegir para tus necesidades concretas, ponte en contacto con el equipo de ventas de Formlabs. También puedes seguir explorando opciones respecto a las posibilidades del posacabado para SLS en nuestro sitio web.