Milifluídica de escritorio con la impresión 3D SLA

This report delves into the implementation of millifluidic geometries using stereolithography (SLA) 3D printing. SLA printing enables chip geometries not possible with traditional lithographic techniques, which rely on laminated layers of 2D devices. 3D printed chips offer improved performance, while reducing the cost of customized design. Read on to learn best practices for fabricating millifluidic chips in-house on the Form 4 SLA 3D printer, with example prints and test results. The report outlines best practices, design considerations, and unique applications.

Milifluídica de escritorio con la impresión 3D SLA

This report delves into the implementation of millifluidic geometries using stereolithography (SLA) 3D printing. SLA printing enables chip geometries not possible with traditional lithographic techniques, which rely on laminated layers of 2D devices. 3D printed chips offer improved performance, while reducing the cost of customized design. Read on to learn best practices for fabricating millifluidic chips in-house on the Form 4 SLA 3D printer, with example prints and test results. The report outlines best practices, design considerations, and unique applications.

Introducción

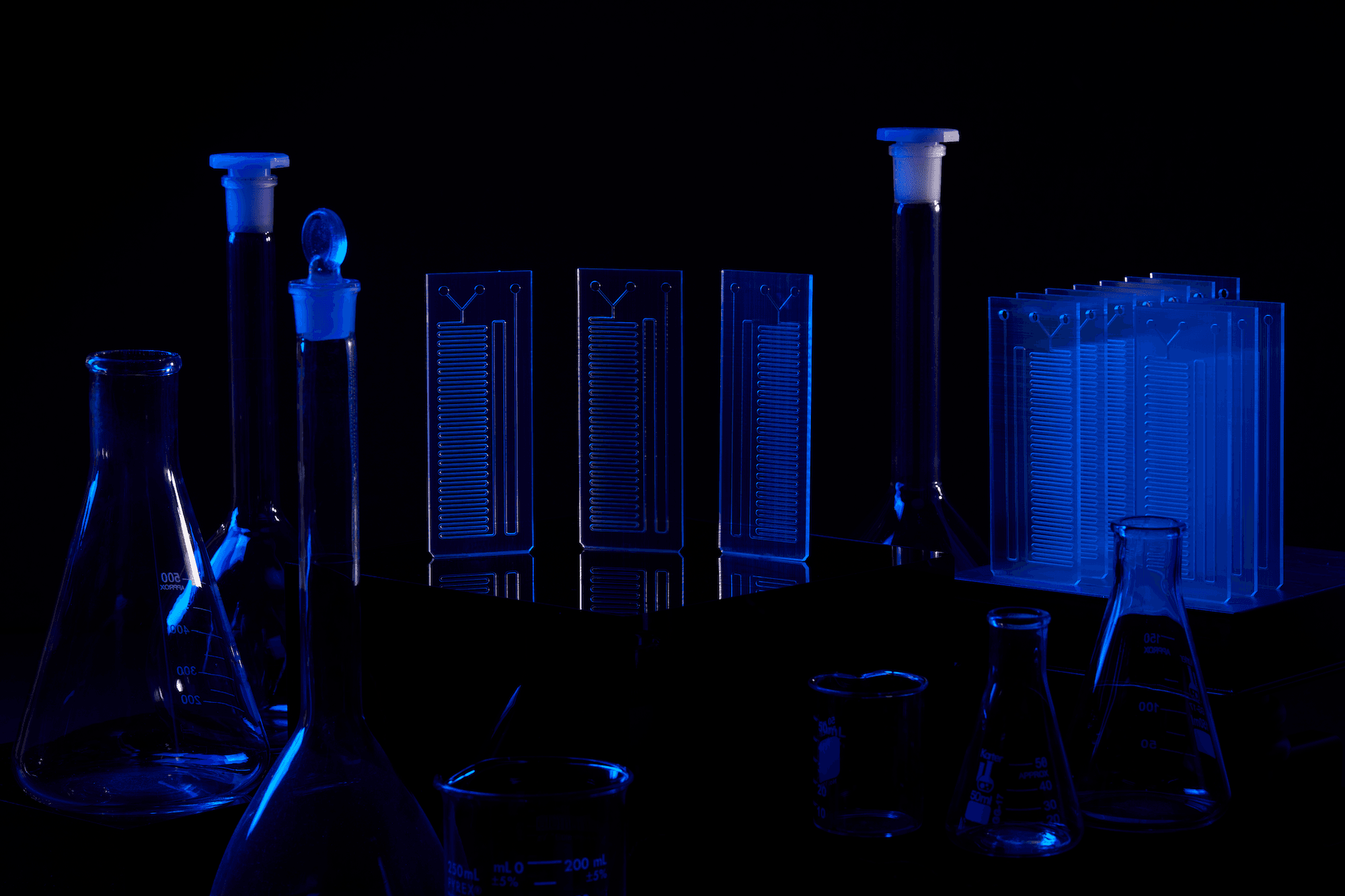

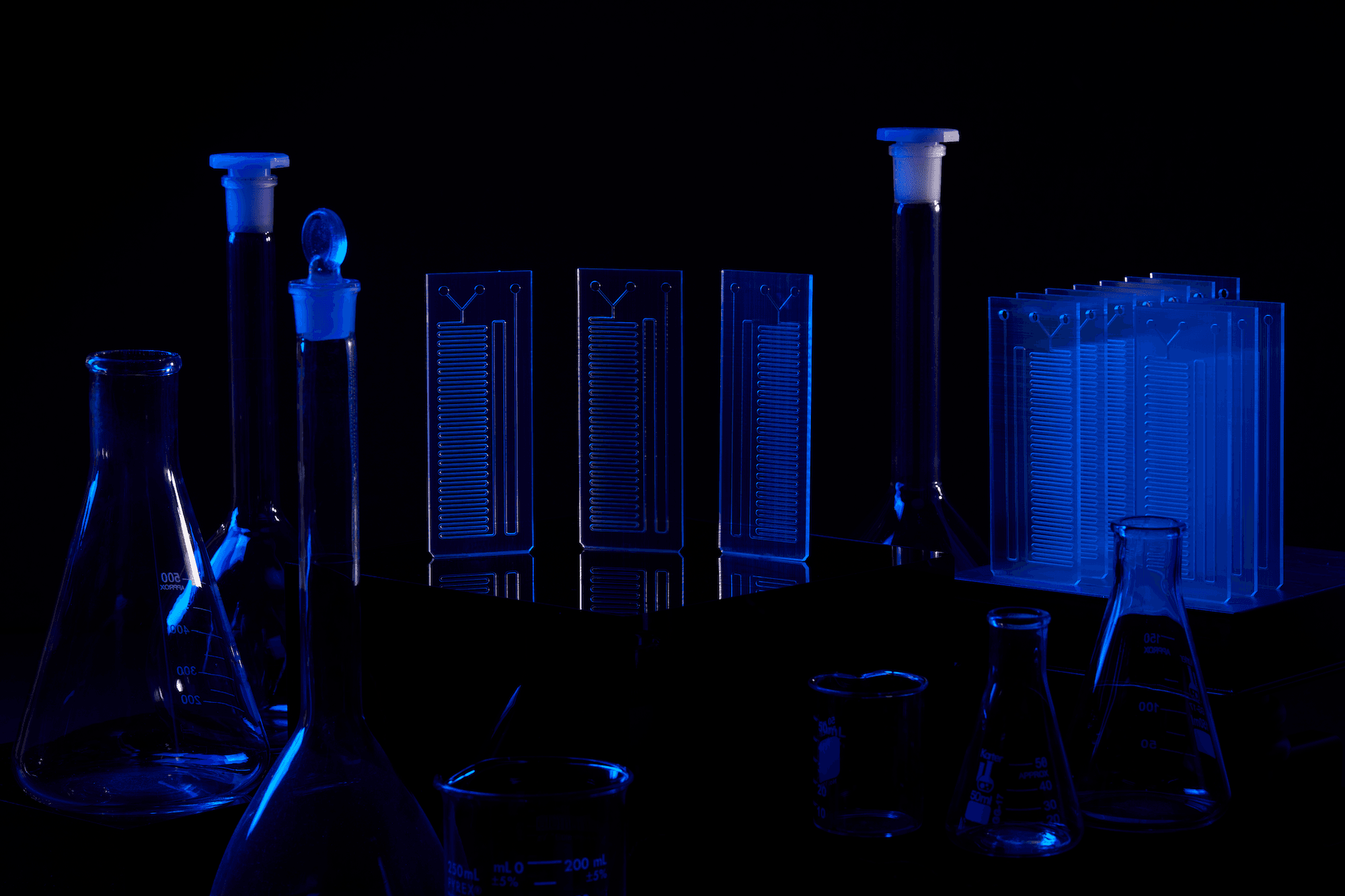

Con su gran precisión y capacidad para producir piezas estancas, las impresoras 3D de resina están a la vanguardia de una nueva forma de fabricar sistemas miniaturizados de transporte de fluidos, conocidos como milifluídica. Se diseñan chips complejos con redes de canales de menos de un milímetro de diámetro para mezclar fluidos de forma eficiente, separar materiales en suspensión y muchas otras funciones dentro de equipamiento científico experimental. Los chips milifluídicos tienen aplicaciones en biotecnología, ingeniería química e ingeniería farmacéutica. Esto también los hace fundamentales para las instituciones educativas que forman a la siguiente generación de científicos y médicos.

En todo el mundo, la mayoría de los canales milifluídicos se fabrican mediante enmascaramiento litográfico, un proceso en el que los canales se graban selectivamente en placas de vidrio siguiendo un patrón en 2,5D. Externalizar la fabricación personalizada de diseños fluídicos mediante este proceso suele tener un coste elevado (incorporar una técnica fotolitográfica tradicional en tu propio laboratorio también es costoso) que no siempre es económico ni eficiente en cuanto al tiempo que requiere. La fabricación aditiva ofrece una solución para fabricar rápidamente chips milifluídicos funcionales bajo demanda. Sin ningún coste adicional por complejidad, se puede fabricar un chip personalizado por el mismo coste que uno generalizado. Con una impresora 3D SLA de Formlabs, se pueden fabricar chips en las cantidades que hagan falta y en solo unas horas, sin tener que lidiar con compras a granel y tiempos de envío.

El catálogo de resinas de Formlabs tiene soluciones de materiales específicas para muchos de los campos que aplican la milifluídica, con una selección de resinas biocompatibles, resistentes a temperaturas extremas y con una transparencia total.

La microfluídica es otro término utilizado para nombrar estas aplicaciones, pero se refiere a canales de menor tamaño que los que se tratan en este informe.

Reserva una consulta

Ponte en contacto con nuestros expertos en impresión 3D para tener una consulta personalizada y encontrar la solución adecuada para tu negocio, recibir un análisis de rentabilidad de la inversión, realizar impresiones de prueba y mucho más.

Milifluídica con la impresión 3D SLA

Propiedades importantes de un material para un chip

En todos los campos que aplican procesos de trabajo milifluídicos, el material con el que se hacen los chips debe tener ciertas propiedades para realizar poder experimentos útiles.

-

La

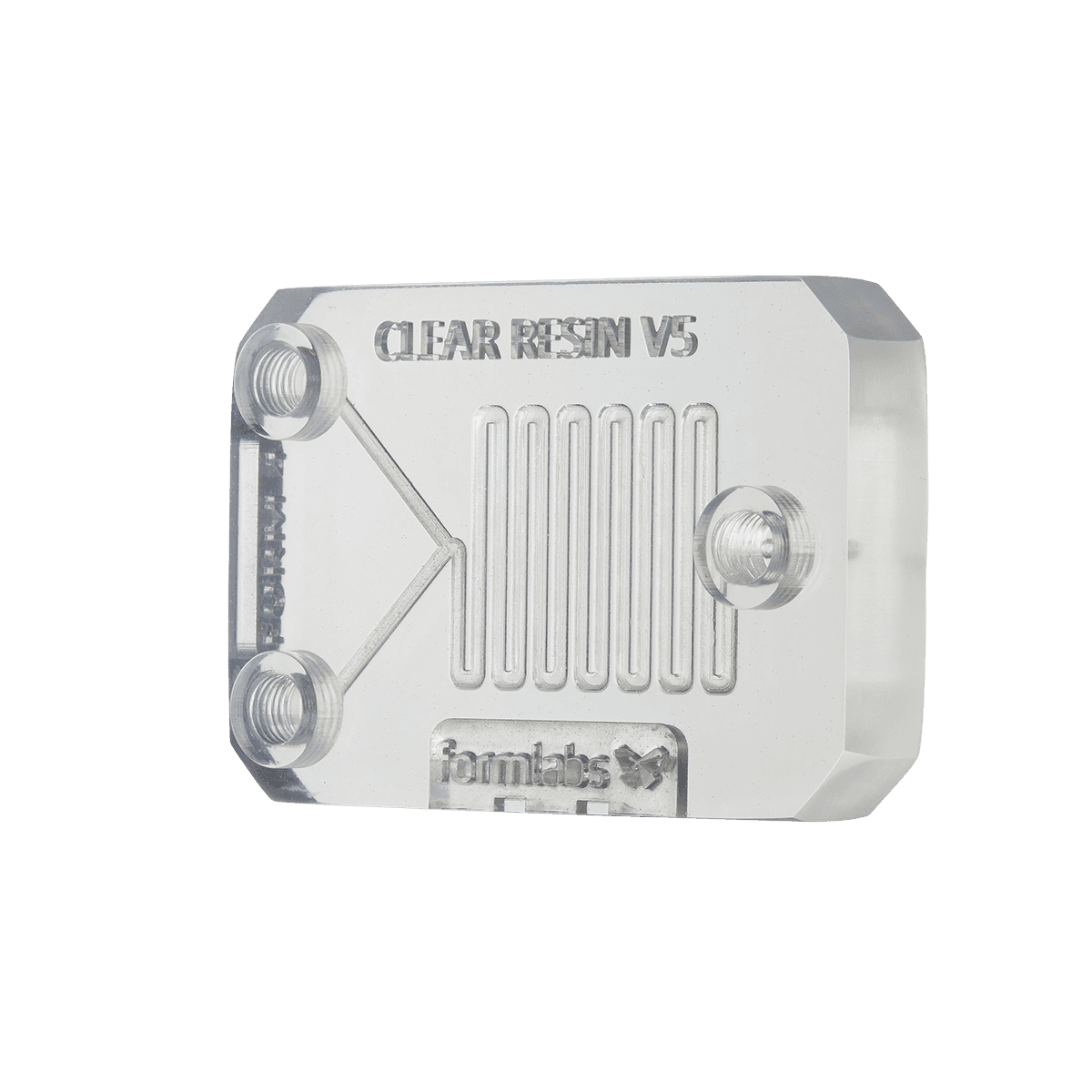

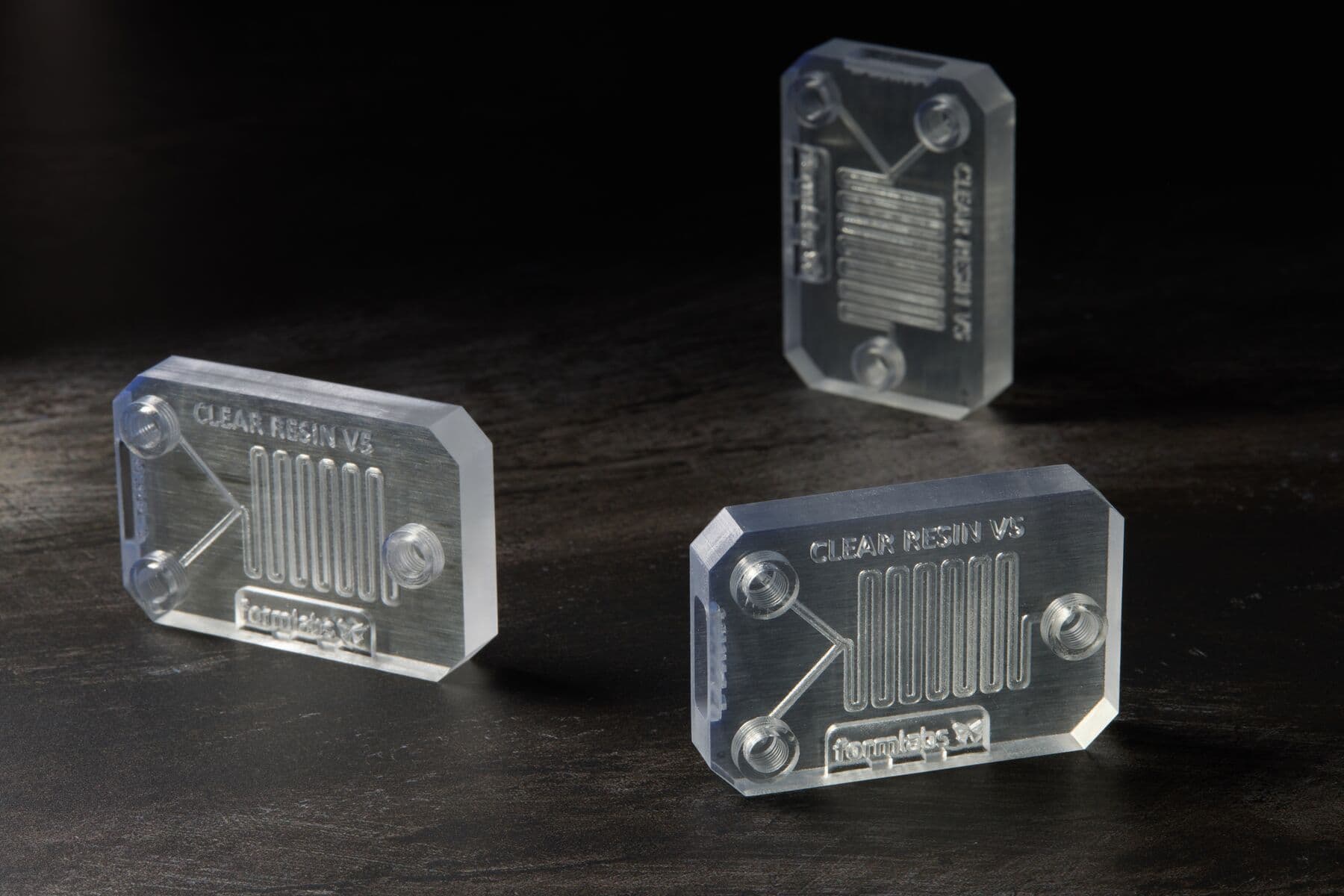

- transparencia permite confirmar visualmente y evaluar el comportamiento del fluido y el funcionamiento del canal. El material debe ser transparente por dentro y la superficie debe poder pulirse con facilidad. Las impresoras 3D de la serie Form 4 imprimen piezas increíblemente translúcidas con la Clear Resin, que garantiza que los canales de mezclado serán visibles por dentro.

- La biocompatibilidad es un factor importante en la biología y la medicina, donde un chip tiene que ser inerte y no tóxico. La BioMed Clear Resin es un material biocompatible transparente que se puede imprimir con impresoras 3D SLA de Formlabs y utilizarse para chips milifluídicos.

- Hace falta una gran precisión para crear canales incrustados en un chip que midan menos de un milímetro de grosor. Algunos tipos de impresión 3D, e incluso las impresoras SLA de gama baja, no suelen ser capaces de imprimir canales de tamaños inferiores al milímetro. Incluso en dispositivos capaces de hacerlo, como una impresora SLA de Formlabs, la orientación de la impresión puede ser vital para que los canales no se cierren durante el curado.

- Deben ser suficientemente tenaces para soportar la conexión y desconexión de los conectores estándar. Existen decenas de sistemas y plataformas diferentes para llevar a cabo investigaciones milifluídicas, lo que significa que también hay decenas de adaptadores y conectores distintos. Asegurarte de comprar los chips correctos con el conector adecuado para tu configuración es frustrante y puede limitar los chips que puedes utilizar. Al imprimir tus propios chips, puedes diseñar tu propio conector y asegurarte de que cualquier diseño que hagas podrá interactuar con tu sistema.

Es posible obtener piezas transparentes en determinadas impresoras con ciertas resinas, entre las que se cuentan las impresoras 3D de la serie Form 4 y la Clear Resin.

Ventajas de la fabricación de chips impresos en 3D

La fabricación aditiva ofrece una serie de ventajas respecto a los métodos tradicionales de producción de chips. La primera y más importante de ellas es el ahorro de dinero asociado a imprimir en 3D en tus propias instalaciones. Solicitar a un tercero un chip milifluídico hecho a medida suele resultar extremadamente caro, y puedes tardar hasta dos meses en tener un prototipo en tu mano. En cambio, las impresoras 3D SLA pueden imprimir cualquier geometría que necesites en tu propio laboratorio, y la tendrías lista en cuestión de horas, no de meses.

Los chips milifluídicos estándar grabados en vidrio que realizan funciones básicas pueden costar 60 € o más. Pero en muchas situaciones, imprimirlos en 3D puede costar diez veces menos. Imprime un chip milifluídico en la Form 4 en aproximadamente 1 h y 20 min (según su tamaño y orientación) usando 24,86 ml de Clear Resin. Para las piezas finas y pequeñas, los tiempos de impresión serán aún menores.

|

TECNOLOGÍA |

COSTE POR PIEZA |

TIEMPO DE PRODUCCIÓN |

|

SLA |

~2 €* |

Menos de 2 h, incluyendo el posacabado |

|

Litografía |

63,07 € |

Más de 2 días |

*Coste de materiales por pieza si se usa la Clear Resin V5. Hay precios especiales disponibles por comprar grandes cantidades de materiales, que pueden reducir el coste por pieza.

Imprime piezas de gran precisión con un 99 % de fiabilidad

Los chips milifluídicos requieren precisión. La Form 4 ofrece una resolución XY de 50 µm con piezas que tienen tolerancias dimensionales en XY de ±0,15 %, uniformes en toda la base de impresión.

Disponer de un método de producción fiable garantiza que los chips milifluídicos se produzcan en los tiempos que necesitas y con las especificaciones que exiges. Una impresión fallida puede suponer interrupciones en el trabajo y pérdidas de tiempo y recursos. En ensayos realizados por un laboratorio independiente que es líder mundial en ensayo de productos, se midió que la Form 4 tiene un índice de éxito en la impresión del 98,7 %, mientras que las impresoras de referencia puestas a prueba tienen un índice de fallo entre 10 y 20 veces mayor que el de la Form 4. Para los profesionales que necesitan que las piezas se impriman de forma fiable, precisa y sin un exceso de trabajo manual, la fiabilidad es importante, y la Form 4 puede ahorrar resina y consumibles, tiempo y mano de obra, así como quebraderos de cabeza y plazos incumplidos.

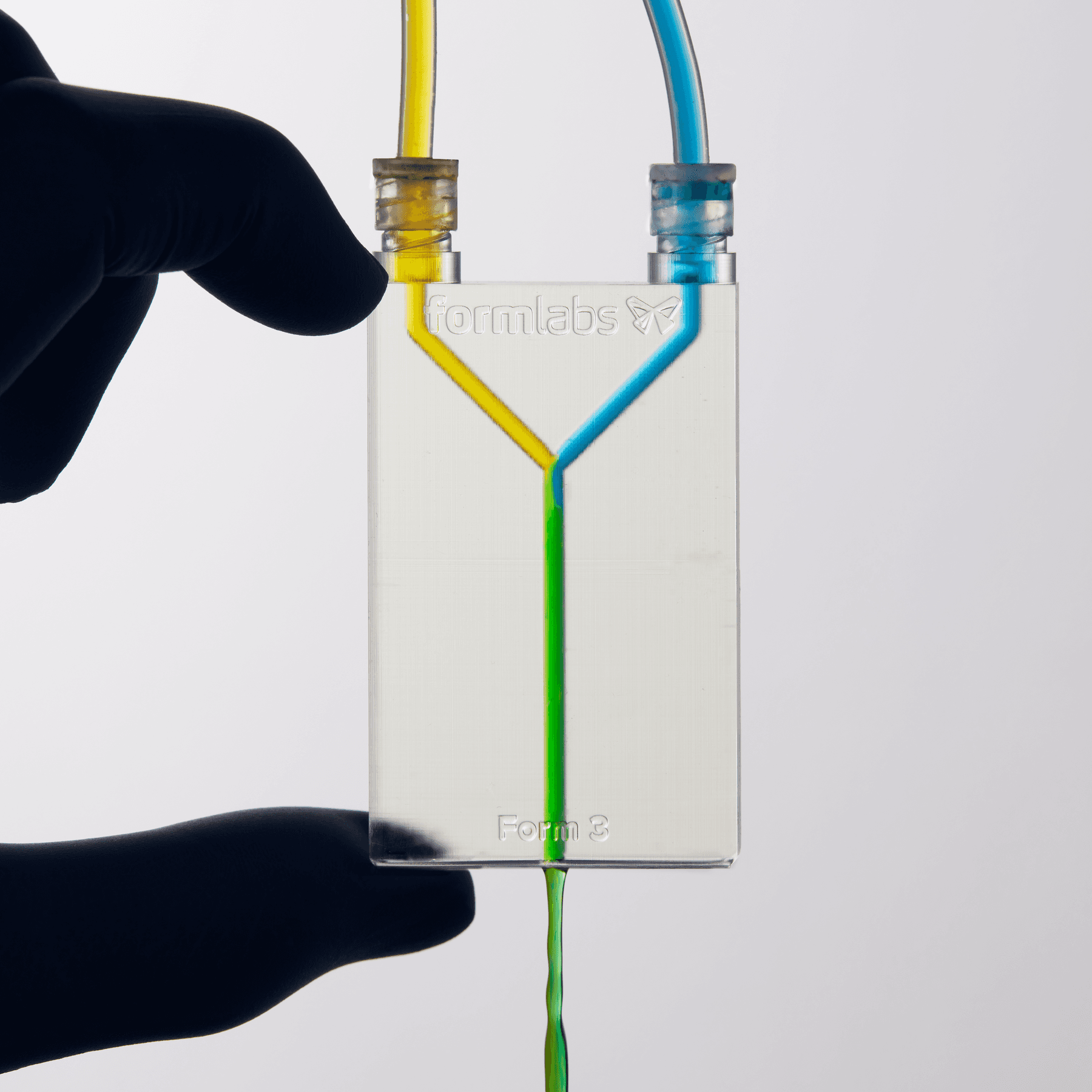

Resultados de los ensayos de las piezas

El equipo de ingeniería de Formlabs diseñó, imprimió y probó dos geometrías milifluídicas básicas. Los mezcladores se probaron utilizando colorante alimentario estándar disuelto en agua del grifo. Una jeringa se llenó de amarillo y la otra de azul. Cada uno de los colores se inyectó en un puerto de mezclado. A continuación, la mezcla se proyectó sobre una superficie blanca, donde se pudo observar la uniformidad del mezclado.

En este experimento, se pueden observar las diferencias entre un flujo laminar y un flujo turbulento. En canales estrechos, los líquidos coloreados tienden a fluir uno al lado del otro mediante flujo laminar, en la dirección del canal; el mezclado se produce gradualmente debido a la difusión del pigmento. A medida que aumenta la sección transversal del canal, los remolinos y las corrientes perpendiculares al canal provocan una mezcla caótica o turbulenta.

En nuestros experimentos, descubrimos que las distintas geometrías de los mezcladores influían en el modo de mezcla de los fluidos.

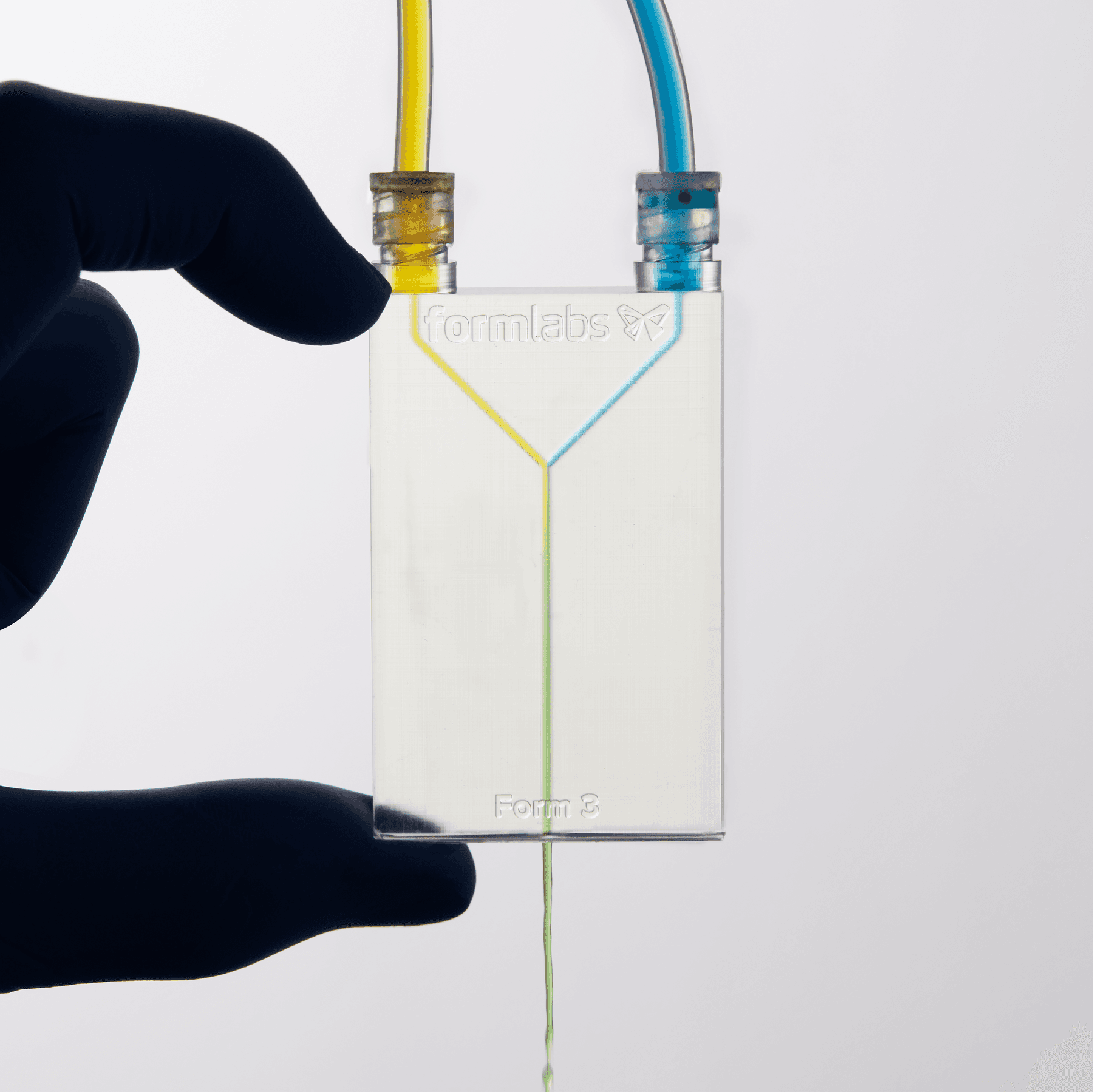

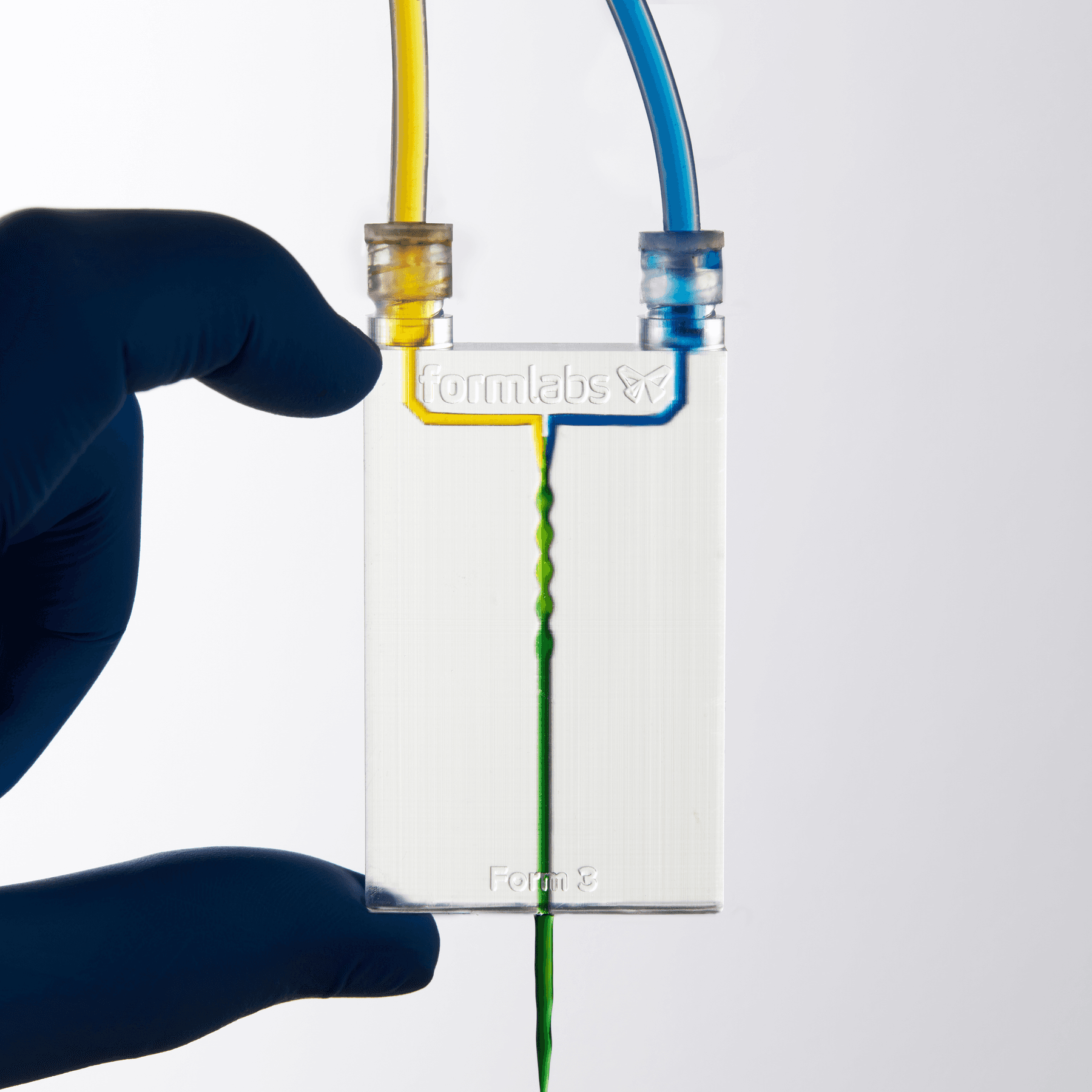

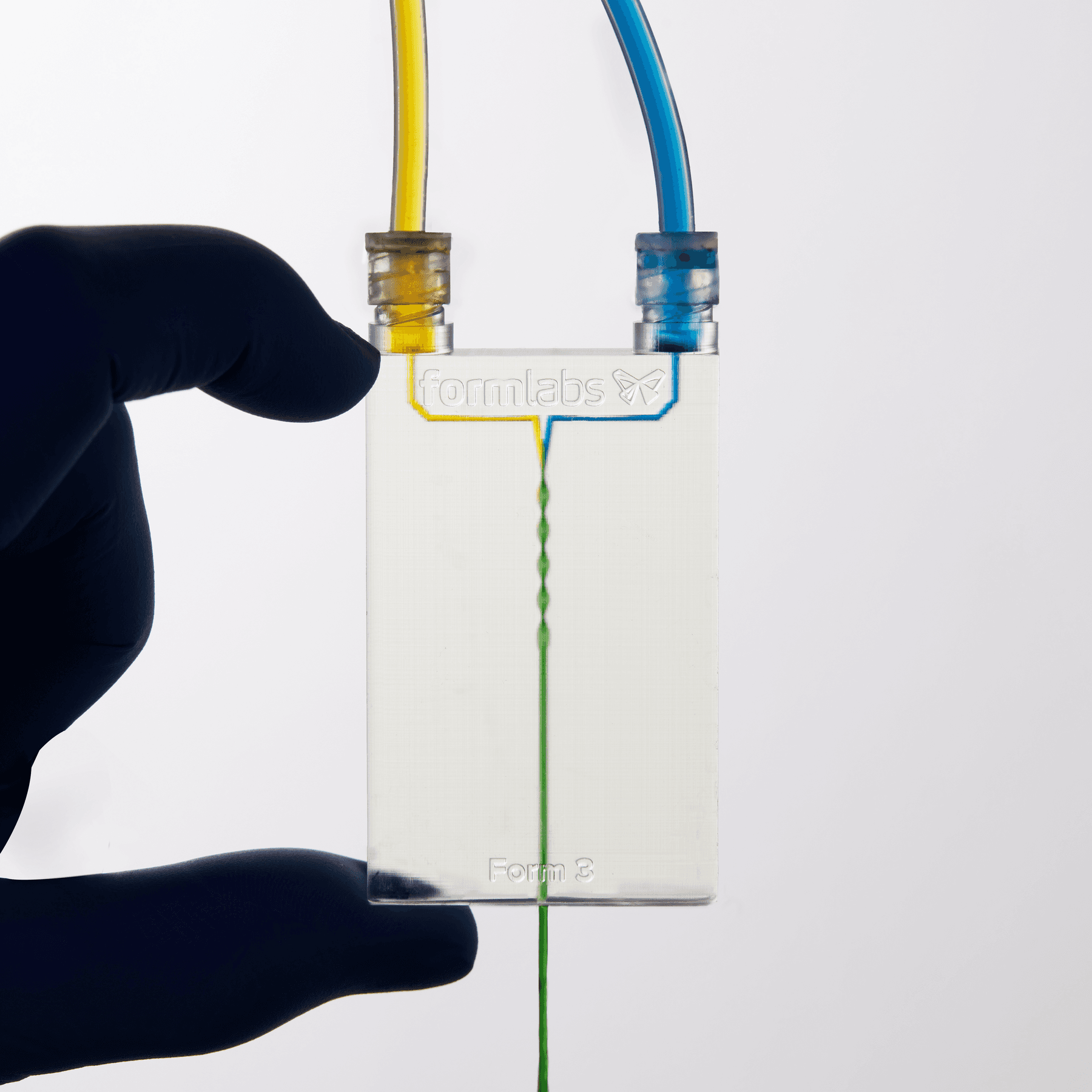

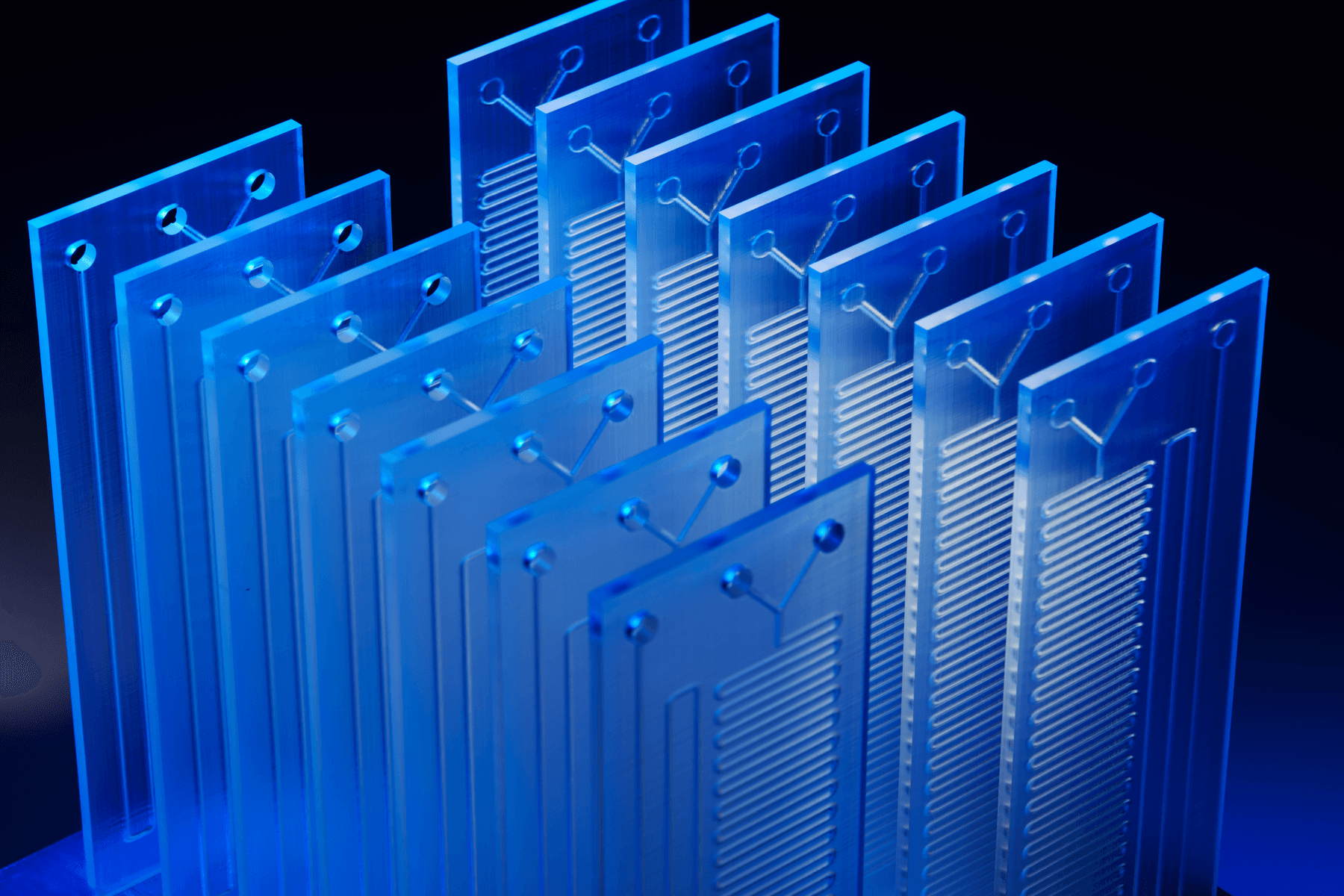

Mezcladores en Y

Los mezcladores en Y tanto de canal grande como de canal pequeño dieron resultados excelentes, mezclando adecuadamente ambos líquidos. El colorante alimentario nos permite ver cuándo, dónde y hasta qué punto se mezclan los líquidos en el canal.

A la izquierda, un mezclador en Y con canales de 2,5 mm. A la derecha, un mezclador en Y con canales de 1,1 mm.

En ambos mezcladores en Y, los canales eran transparentes y el fluido se mezcló como se deseaba. Los canales anchos hicieron que los líquidos se mezclaran inmediatamente, produciendo un fluido verde completamente mezclado. La versión con un canal más fino provocó una mezcla más gradual de los dos líquidos. Los modelos de mezclado pueden hacerse más cortos o más largos con facilidad, y el tamaño del canal se puede cambiar en función de los resultados deseados.

Ambos mezcladores en Y se imprimieron en posición vertical directamente sobre la base de impresión. Tras retirar la base de impresión de la impresora, se bombeó alcohol isopropílico directamente a través de los canales. A continuación, se retiraron las piezas de las bases de impresión y se lavaron durante 10 minutos en una Form Wash.

Este proceso garantizó que al menos la mitad de las impresiones tuvieran éxito y pudieran mezclar líquido. Recomendamos imprimir al menos dos modelos de cualquier chip para garantizar el éxito de la impresión.

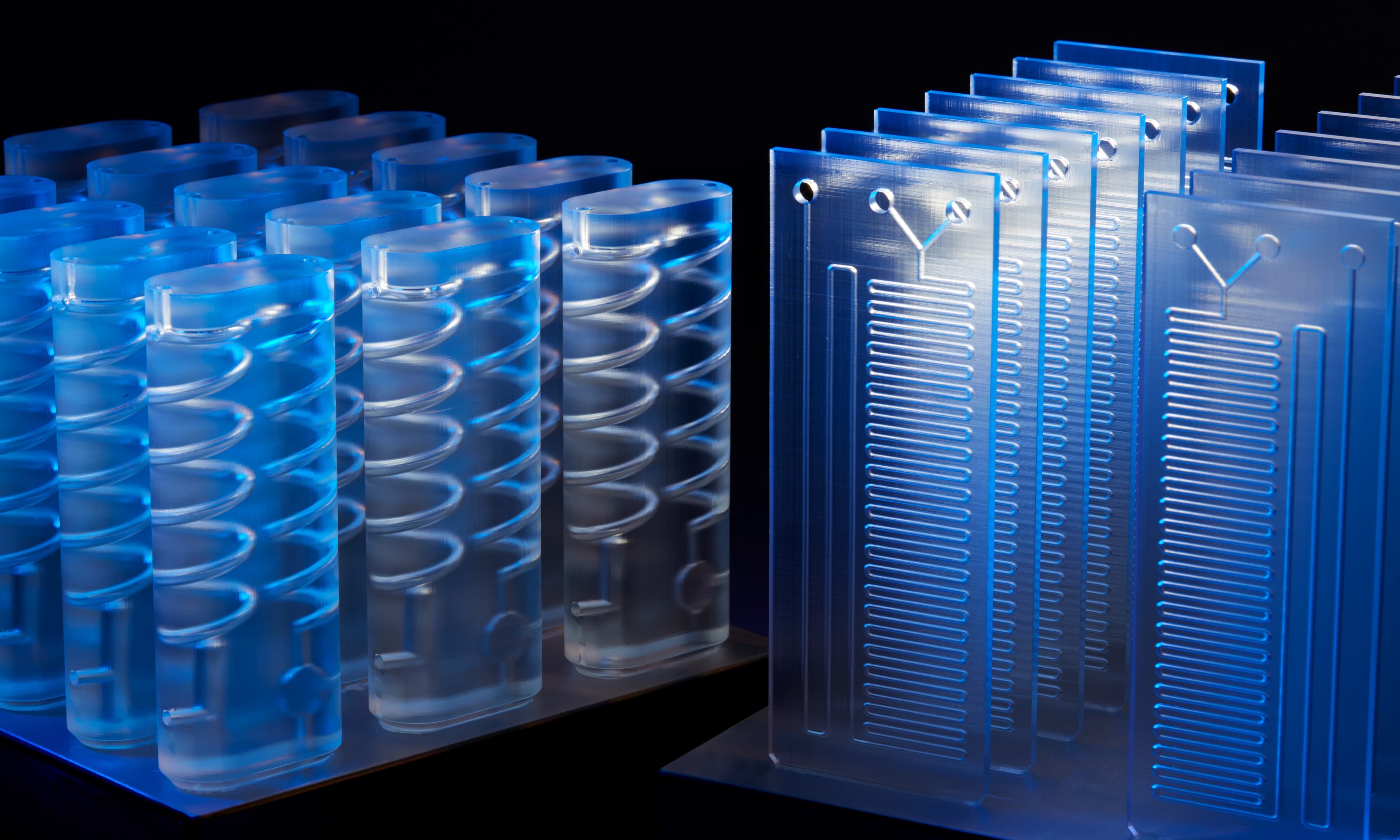

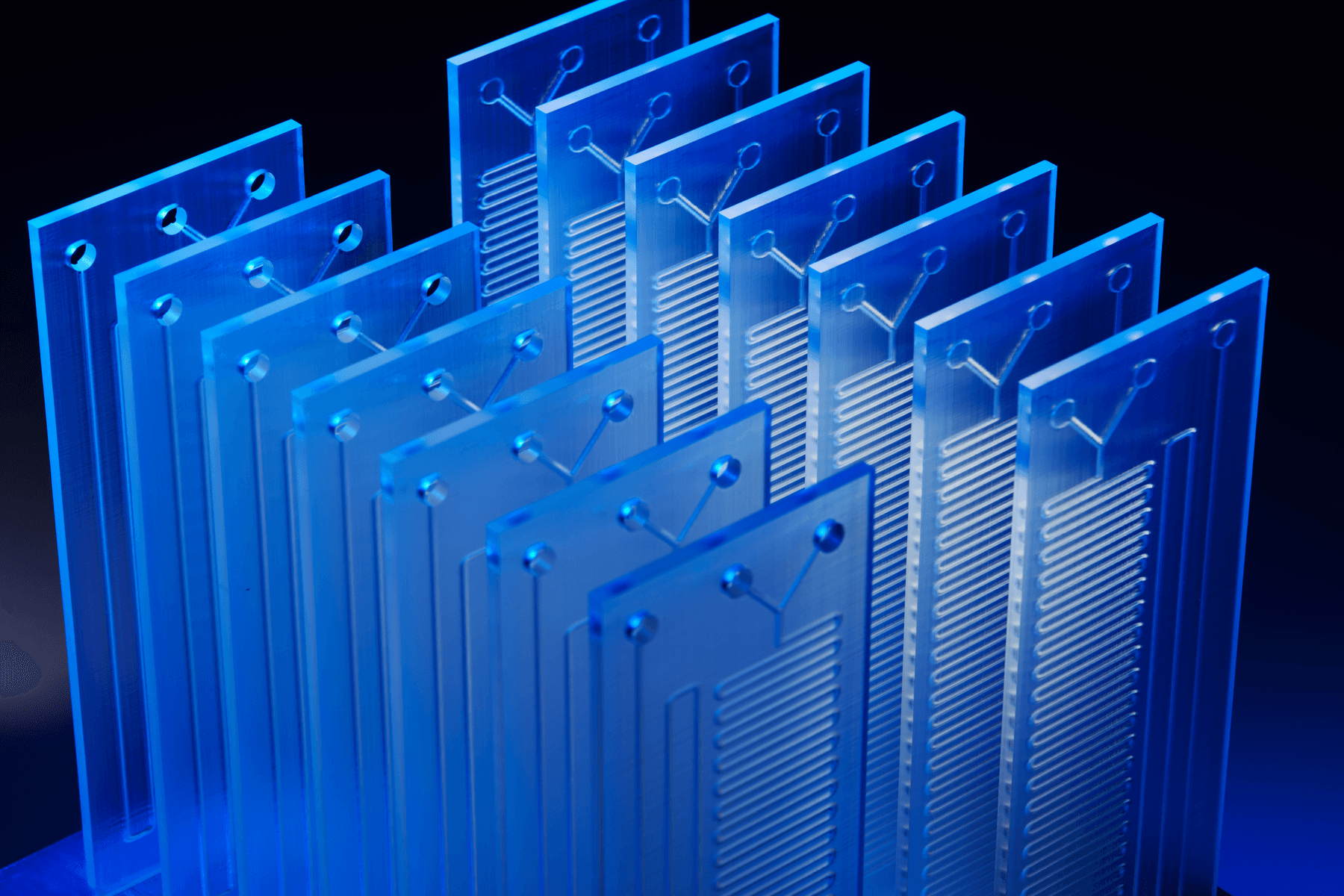

Canales 3D

Los canales 3D resaltan una ventaja única e importante de imprimir en 3D in situ modelos milifluídicos. Los relieves 3D afilados interrumpen el flujo laminar en los canales estrechos y permiten a los diseñadores controlar cuándo y cómo se mezclan los fluidos.

Elementos de diseño

Al crear tus propios chips in situ, hay algunos consejos de diseño que debes tener en cuenta.

Mezcladores eficientes

En los chips milifluídicos impresos en 3D, los canales pueden tomar cualquier trayectoria tridimensional. En comparación, los canales de vidrio grabados están limitados a un plano bidimensional y a una sección transversal de forma rectangular.

Debido al bajo coste que tiene imprimir un solo chip, las impresiones milifluídicas en tu propia empresa te dan la oportunidad de experimentar con canales 3D.

Etiquetas en relieve

Diferenciar a ojo las revisiones de los prototipos puede ser difícil cuando sus rasgos son muy pequeños, lo que significa que el etiquetar cada pieza e identificarla es crucial. Confundir diferentes versiones de chips y no poder distinguirlas fácilmente es una posibilidad real que puede costar mucho tiempo de ingeniería. Si las etiquetas o textos se integran directamente en la impresión, se puede reducir la ambigüedad y la probabilidad de error. Las etiquetas se pueden aplicar en relieve directamente en PreForm, el software gratuito de preparación de impresiones de Formlabs. Encontrarás más información sobre cómo añadir etiquetas en relieve aquí.

Conectores

Independientemente del sistema milifluídico que tengas, se pueden imprimir conectores personalizados directamente en el propio chip, eliminando la necesidad de adhesivos y aglutinantes que corren el riesgo de que se produzca delaminación durante su uso. Siempre que las tolerancias y las consideraciones de diseño sean correctas, estos conectores pueden durar cientos de ciclos de conexión con tu sistema.

Los conectores estándar de transferencia de fluidos se utilizan principalmente en el ámbito médico. Se pueden encontrar jeringas con conectores comunes que son útiles para probar los chips manualmente. Si necesitas conectores no estándar, un escáner 3D puede introducir el diseño en tu software CAD para que puedas retocarlo e imprimirlo fácilmente.

Muchos sistemas de chips milifluídicos utilizan una abrazadera junto con una junta tórica para conectarse a chips con un puerto abierto en su superficie superior. Los chips impresos en 3D pueden imitar fácilmente este estilo de puerto para interactuar con esos sistemas existentes, e incluso crear una geometría añadida a la cara del puerto para recibir mejor la junta tórica y el cabezal de sujeción.

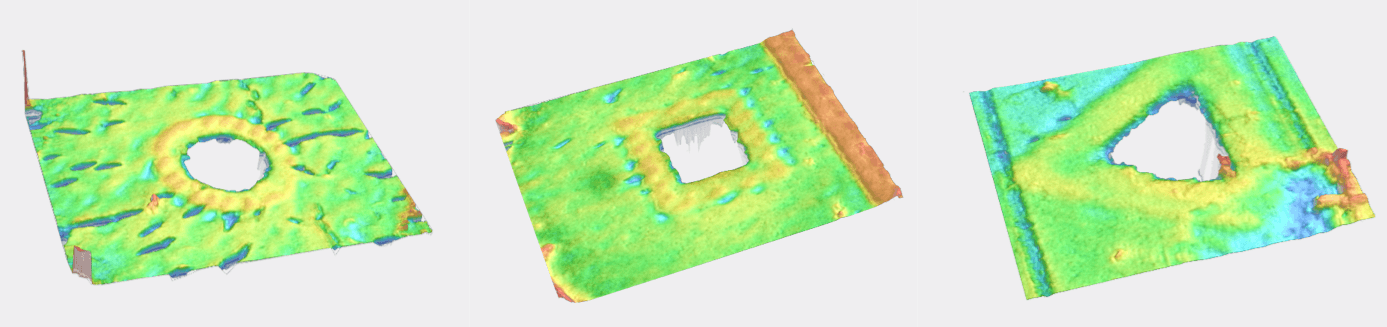

Sección transversal del canal

Con la plena libertad geométrica que ofrece la impresión 3D, los diseñadores de chips milifluídicos tienen la posibilidad de crear cualquier forma de canal tridimensional sin coste añadido.

Los ensayos demuestran que los canales circulares se resuelven de forma fiable con un diámetro de 700 μm, y los diseños óptimos de chips pueden obtener buenos resultados con 500 μm. Seguir los procedimientos de posacabado sugeridos ayudará a evitar que se cure la resina líquida residual de los canales.

Formas de la sección transversal del canal. Los perfiles circulares tienen más probabilidades de resolverse en más orientaciones que otras formas de perfil.

Otros ensayos demuestran que es mucho más probable que los canales con un perfil circular se impriman correctamente que los canales con bordes afilados y esquinas estrechas, como las secciones transversales triangulares. Cuando diseñes tus chips para estereolitografía, procura que los canales sean lo más circulares posible si el diámetro es pequeño. Si se necesita un perfil único, imprime con mayor tamaño para garantizar el éxito.

Solicita una pieza de muestra gratuita

Experimenta la calidad de Formlabs de primera mano. Enviaremos una pieza de muestra impresa en 3D de manera gratuita a tu oficina.

Recomendaciones de impresión

Con una tecnología tan potente como la estereolitografía, hay un enorme número de variables que se pueden ajustar para obtener las propiedades ideales de un chip milifluídico. En nuestros ensayos, determinamos cuáles son los materiales, los ajustes de impresión y los procedimientos de lavado y poscurado más óptimos que dan como resultado los chips de mayor rendimiento. Se pueden utilizar con las impresoras 3D de las series Form 3 y Form 4.

Para realizar nuestros ensayos, diseñamos un modelo con cuatro canales milifluídicos de diámetro decreciente: 900 micras, 700 micras, 500 micras y 300 micras. Se determinaron las buenas prácticas en función de qué métodos daban lugar a canales de menor diámetro que se resolvían correctamente y permitían el flujo de fluidos.

Altura de capa

Nuestros chips de ensayo se imprimieron con una altura de capa de 100 μm y 50 μm, todo ello con la Clear Resin. Los resultados son los siguientes: recomendamos imprimir con una altura de capa de 50 μm para resolver canales de hasta 700 μm de ancho en la mayoría de las orientaciones.

Elección de la resina

Formlabs ofrece varias opciones de resinas transparentes. Aunque la Clear Resin (de la familia de Resinas de Uso General) es excelente para el prototipado, la BioMed Clear Resin y la High Temp Resin ofrecen además las propiedades necesarias para las aplicaciones comunes de la microfluídica:

- La BioMed Clear Resin es un material biocompatible esterilizable en autoclave, duro, fuerte y resistente al desgaste. La BioMed Clear Resin también puede imprimirse con una altura de capa de 50 μm para obtener una geometría de los canales extremadamente precisa.

- La High Temp Resin puede soportar las altas temperaturas de sus usos en refrigeración (como un marco termoformado con canales de enfriamiento integrados) y puede imprimirse con una altura de capa de 25 μm para obtener los perfiles de canal más lisos.

Posacabado

Una Form 4 con una Form Wash y Form Cure (2.ª generación).

Hemos probado decenas de técnicas de posacabado diferentes para encontrar el procedimiento óptimo para resolver canales diminutos en chips milifluídicos. Estos pasos te prepararán para el éxito cuando imprimas canales estrechos:

- Retira la base de impresión de la impresora y llévala inmediatamente a tu Form Wash. Coge una jeringa llena de alcohol isopropílicos y lava los canales.

- Coloca las piezas en una Form Wash con alcohol isopropílico nuevo o muy limpio durante un ciclo de lavado de 10 minutos. Incluso una mínima exposición a la luz en esta fase supone un riesgo importante de que los canales se cierren.

- Utiliza una jeringa llena de alcohol isopropílico para volver a enjuagar y limpiar a fondo los canales. Obtuvimos buenos resultados permitiendo que fluyeran al menos 50 ml de fluido por los canales de menos de 1 mm de diámetro.

- Al terminar, utiliza inmediatamente una jeringa limpia para extraer los restos de resina del interior de los canales.

- Retira el chip de la base de impresión y somételo de nuevo a un ciclo de lavado durante 10 minutos.

- Empuja aire a través de los canales limpios con una jeringa hasta que el canal esté visiblemente limpio y no quede nada de fluido dentro.

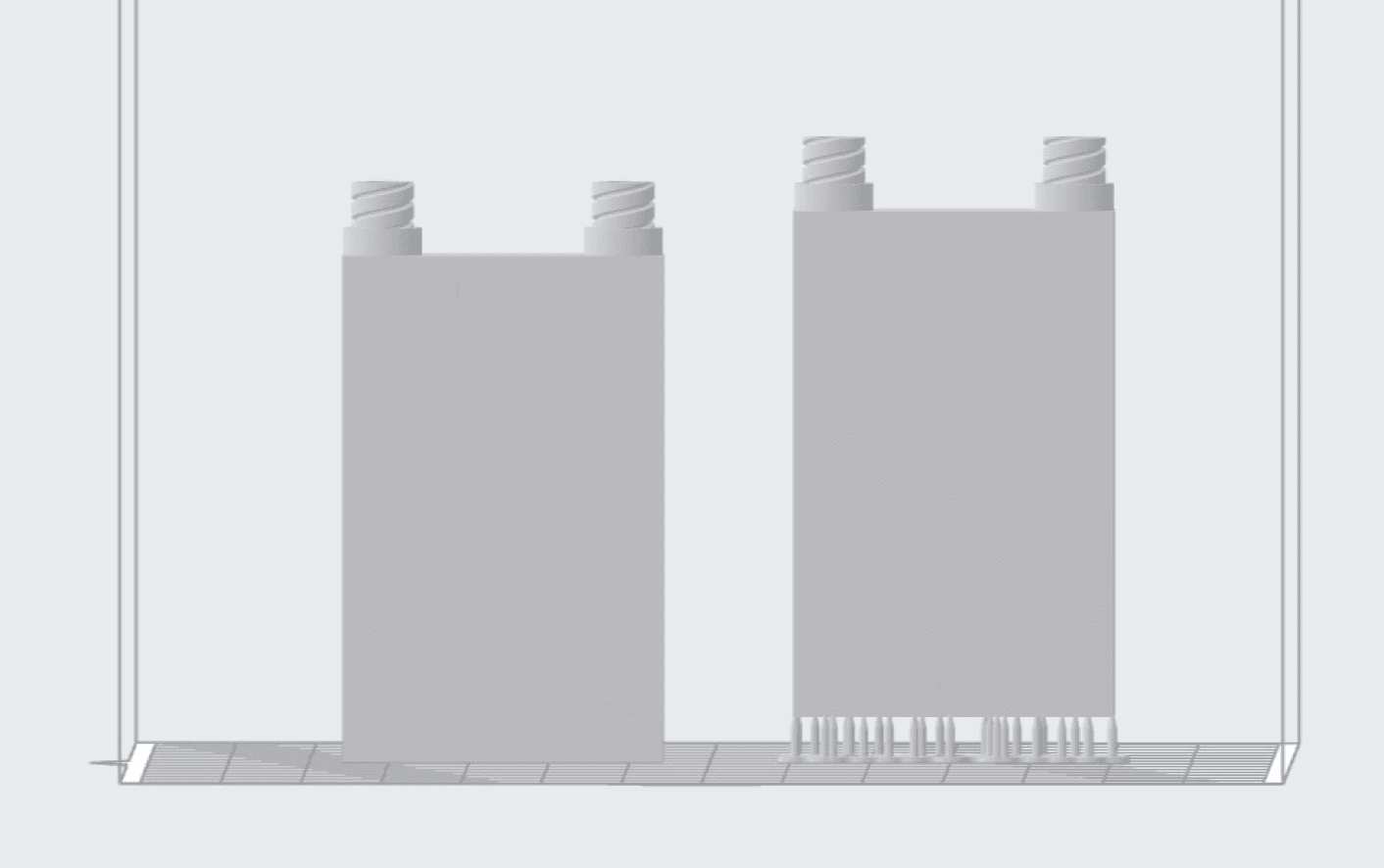

Orientación

Como ocurre con la mayoría de los procesos de fabricación aditiva, la SLA puede producir a veces piezas que se deforman muy ligeramente tras la impresión. Pero en un campo tan preciso como la milifluídica, la precisión dimensional es un componente crucial para alcanzar el éxito. La orientación del chip en la base de impresión influye mucho en cómo se enfría y se deforma tu pieza.

Los ensayos demuestran que imprimir chips milifluídicos en vertical es la forma de imprimir que menos deformación produce. Puede que los usuarios tengan que imprimir unas cuantas versiones diferentes de su chip para encontrar la que cree los mejores canales para su geometría. Los soportes de punta fina producen daños y residuos mínimos en la superficie del chip cuando se imprime en ángulo.

Tuvimos éxito al imprimir en vertical, tanto directamente sobre la base de impresión como encima de soportes. Imprimir directamente sobre una Build Platform Flex hará que la pieza sea más fácil de retirar.

Revestimiento transparente

Una vez impresos los chips, alcanzar la transparencia es crucial para observar los experimentos y hacer funcionar el chip en muchas aplicaciones.

La mejor forma de conseguir un acabado de la superficie excelente es con una combinación de lijado y revestimiento. Empieza a lijar la superficie de tu pieza con papel de lija de grano 220 y ve subiendo gradualmente hasta el grano 1000. Colocar el papel de lija sobre una superficie plana y lijar la pieza contra él es una buena forma de asegurarte que la pieza quede plana.

Tras el lijado, recomendamos tres revestimientos si decides seguir ese camino: Rust-Oleum 2X Gloss Clear, revestimiento transparente SprayMax para automóviles y una capa de resina sin curar. Puede ser necesario usar un revestimiento transparente cuando se trabaje con impresoras SLA más antiguas, como la Form 2.

Los tres recubrimientos mejoraron la transparencia de la impresión en distintos grados, siendo el revestimiento de resina el que proporcionó la superficie más lisa y, por tanto, más transparente. Sin embargo, puede haber cierta distorsión en los bordes del chip debido al menisco del líquido.

Curar un revestimiento de resina también requiere pasos adicionales: la pieza debe someterse a un segundo ciclo de curado. Un poscurado excesivo puede aumentar la fragilidad de las piezas, lo que puede ir en detrimento de la resistencia de los conectores y los puertos. Debido a la transparencia de las impresiones realizadas con la Clear Resin en la Form 4 y la Form 3, a menudo no es necesario aplicar un revestimiento al chip antes de su uso.

Conclusión

Para una pequeña startup o un laboratorio de investigación, el elevado coste de crear chips milifluídicos personalizados es una consideración importante. La impresión 3D permite a los investigadores crear geometrías personalizadas bajo demanda, eliminando el cuello de botella de la fabricación externalizada de chips. La Form 4 es más que capaz de ocuparse de diversas geometrías de chips milifluídicos, imprimiendo cada una de ellas por un coste inferior a externalizarlas.

Con la Form 4, la impresión 3D de escritorio nunca ha sido tan fácil. Solicita una pieza de muestra gratuita para evaluar por tu cuenta los resultados o contacta con nuestro departamento de ventas para obtener más información.