Alternativas a la impresión 3D de metal: Procesos de fundición de la cera y de arena

Aunque un enorme porcentaje de las piezas de los productos con los que interactuamos a diario están hechas de plástico, muchas aplicaciones siguen requiriendo la resistencia y la durabilidad a largo plazo de los metales.

Se ha fomentado la impresión 3D directa del metal como una forma de crear rápidamente piezas con conformado semifinal usando materiales resistentes como el titanio, pero el alto coste del equipo, la necesidad de técnicos con formación específica y una variedad limitada de aleaciones ha supuesto que el uso de esta tecnología haya sido limitado excepto para las aplicaciones más caras y extravagantes.

Aunque existe la percepción de que las impresoras 3D de estereolitografía (SLA) sirven principalmente como herramientas para crear piezas de plástico, su alta precisión y su amplia oferta de materiales las hacen adecuadas para procesos de trabajo de fundición que produzcan piezas de metal a bajo coste, con una mayor libertad de diseño y en menos tiempo que con los métodos tradicionales.

Lee nuestro libro blanco para aprender cómo puedes aprovechar la velocidad y la flexibilidad de la impresión 3D sin el coste de las impresoras de metal directas mediante procesos de trabajo de fundición. Sigue leyendo y encontrarás un resumen general de los procesos de fundición a partir de patrones impresos en 3D, incluidos la fundición directa a la cera perdida, la fundición indirecta a la cera perdida y el moldeado en arena.

Libro blanco: Introducción a la fundición del metal con la impresión 3D

Bases de la fundición del metal

Para usos en los que las piezas requieren detalles finos o geometrías complejas, la fundición sigue siendo un proceso de fabricación rentable y muy efectivo, que produce componentes esenciales para aplicaciones aeroespaciales, automotrices o médicas.

La fundición del metal se remonta como mínimo al año 3200 a. C. y ha pasado por muchos ciclos de innovación hasta convertirse en el proceso moderno y fiable que es en la actualidad. Hoy en día, los procesos de fundición de metal industriales se usan para fabricar de todo, desde implantes de rodilla hasta piezas de tractor.

El proceso básico de fundición para crear piezas de metal tiene unos pasos que forman parte de distintas técnicas:

- Un fabricante crea un modelo que representa la pieza, sea como un elemento extraíble que deja una impronta en un material como la arena o como un elemento que permanece dentro del material del molde y acaba quemado o derretido.

- En ambos casos, queda una cavidad con la forma del modelo y se vierte en ella metal fundido.

- El metal fundido se enfría y el molde se abre o se rompe para obtener la pieza.

- Las piezas fundidas conservan vestigios del proceso en los puntos en los que había salidas de aire, canales y mazarotas que dirigen los gases y el metal fundido durante la fundición. Para darle el acabado a las piezas fundidas, un trabajador de la fundición recorta el material sobrante y lima, desbasta, mecaniza o lija las piezas para conseguir la geometría y los requisitos de superficie finales. En algunos casos, las piezas fundidas reciben también un tratamiento térmico.

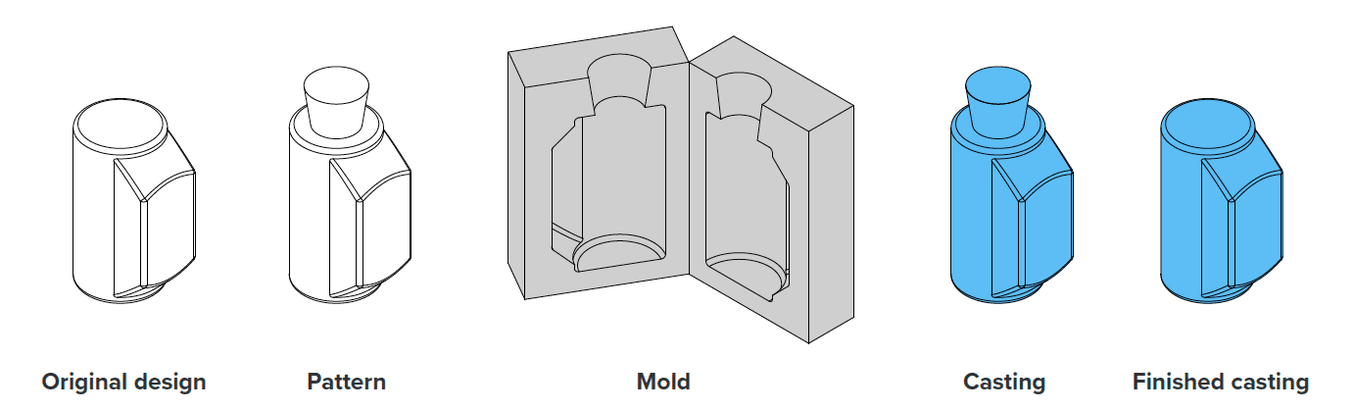

Una ilustración de todos los pasos desde el diseño original a la fundición final.

En cualquier proceso de fundición hay que fabricar dos formas básicas: el modelo y un molde de algún tipo. El modelo es esencialmente una versión ligeramente modificada de la pieza que se va a producir.

El diseño del modelo difiere de la geometría de la pieza final en algunos aspectos:

- Los modelos se realizan a mayor escala para compensar la contracción que tiene lugar durante la fundición.

- Los modelos a menudo contienen elementos relevantes para el proceso de fundición que no estarán presentes en la pieza final (por ejemplo, canales de colada para que el metal fluya a un ritmo controlado, salidas de aire para expulsar los gases, etc.).

- Hay determinados elementos de los modelos que se pueden sobredimensionar o rellenar para facilitar operaciones secundarias que crean zonas con muy escasa tolerancia (perforaciones, sangrías, etc.).

Los modelos suelen realizarse en madera, espuma, plástico o cera. A veces, el diseño del modelo incorpora elementos relacionados con el proceso de fundición, como canales para que fluya el metal fundido.

Un molde incluye el negativo del modelo, junto con bebederos, canales, salidas de aire, mazarotas y otros elementos para controlar el flujo del metal y los gases durante la fundición.

Los moldes se fabrican a partir de diversos materiales (por ejemplo, cerámica, grafito, yeso, arena, etc.) y deben ser capaces de soportar las altas temperaturas y los esfuerzos mecánicos del proceso de fundición.

Fabricación de piezas de metal mediante impresión 3D

Obtén guías de diseño para crear patrones impresos en 3D, ve paso a paso por el proceso de fundición directa a la cera perdida y explora las instrucciones de fundición indirecta a la cera perdida y moldeado en arena.

Descarga el libro blancoFundición directa a la cera perdida

El proceso de fundición directa a la cera perdida pasa directamente de crear el modelo a rodearlo del material de revestimiento. Dado que el método de crear un modelo mediante la inyección de cera requiere varios pasos, se considera indirecto.

El mejor uso de la fundición directa a la cera perdida es la fabricación de pequeños lotes de piezas o pruebas iniciales de un concepto de pieza, ya que cada pieza impresa requerirá algunos pasos de acabado. La fundición directa a la cera perdida también es una buena elección para piezas grandes o piezas que tienen una sección transversal de mucho grosor y pueden ser más difíciles de moldear con éxito en cera por la deformación y la contracción.

La fundición directa a la cera perdida es de gran valor a la hora de producir piezas con geometrías demasiado complejas para moldearlas o piezas con amplios socavados y detalles finos en la textura de su superficie, en las que el moldeo es posible, pero conlleva altos costes de utillaje.

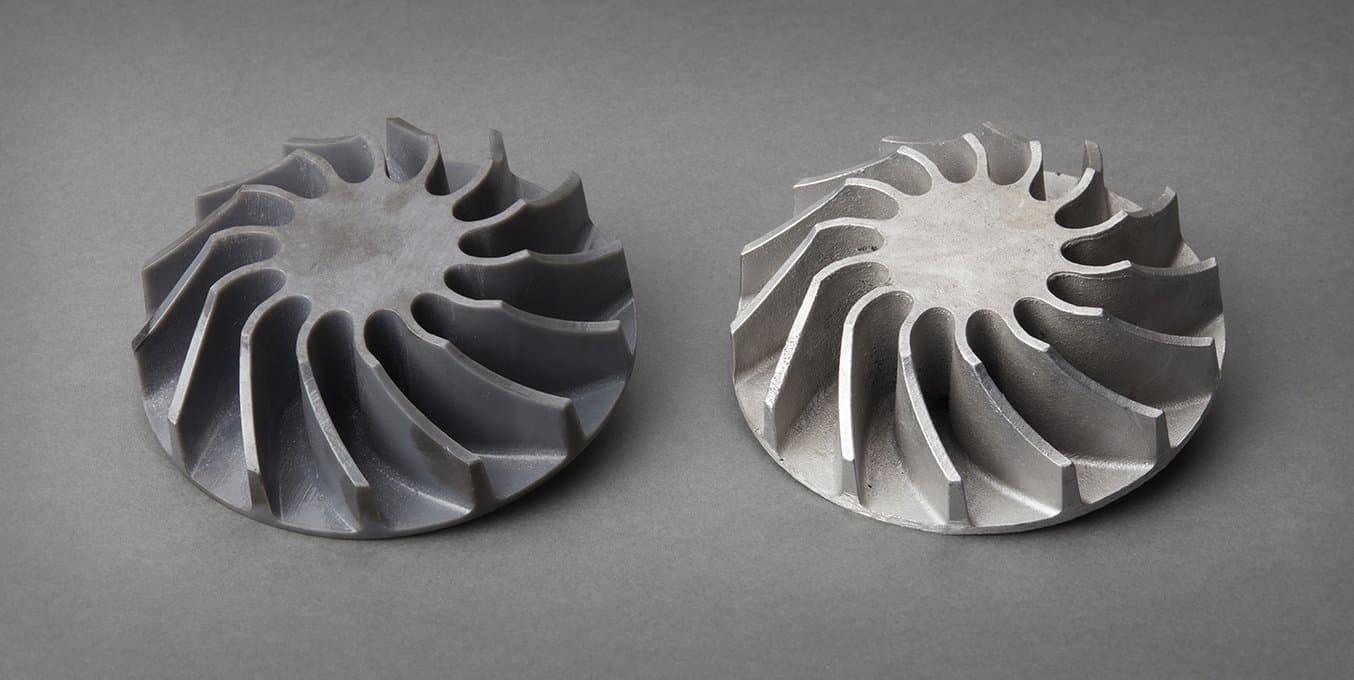

Piezas fundidas a partir de modelos de SLA impresos en una impresora 3D de Formlab con Clear Resin.

Tradicionalmente, los modelos para la fundición directa a la cera perdida se esculpían a mano o a máquina si la pieza es única o se espera que solo se produzca un puñado de unidades.

Con la llegada de la impresión 3D, los ingenieros empezaron a experimentar con la impresión directa de modelos para conseguir plazos de producción más cortos y una libertad geométrica que superara los límites de fabricabilidad de los procesos de moldeo.

Fundición indirecta a la cera perdida

El proceso de creación de modelos a partir de moldes o utillaje se denomina fundición indirecta a la cera perdida porque requiere crear moldes para producir los modelos además de los moldes de fundición finales.

Los moldes rígidos para cera (a menudo denominados útiles), se suelen fabricar sometiendo aluminio o acero a un proceso de mecanizado. La producción de moldes de metal mecanizado cuesta miles de dólares y hacen falta semanas de trabajo de mecanizado y acabado para poder hacer las primeras pruebas y evaluar las piezas de modelo en un proceso de fundición. Al imprimir directamente el utillaje, los ingenieros y los diseñadores pueden reducir el tiempo entre el concepto y las primeras pruebas desde semanas a cuestión de días.

Molde para inyección de cera impreso en 3D con la Clear Resin.

Los moldes para producir modelos de cera se pueden imprimir con High Temp Resin. Para obtener un acabado de la superficie óptimo para las piezas moldeadas, dale un tratamiento de lijado y de pulido a las superficies interiores del molde o un tratamiento de chorreado con microesferas de vidrio si deseas un aspecto mate uniforme.

Para asegurarte de que las piezas finales tienen la precisión dimensional necesaria, compensa la contracción agrandando el molde impreso. El grado de contracción exacto de la cera y el proceso de fundición se pueden obtener de las especificaciones del proveedor.

Aunque las piezas moldeadas deben seguir las reglas de diseño para ser moldeables (p. ej., no tener socavados, dejar un mayor ángulo de desmoldeo es positivo, etc.), puedes conseguir una mayor complejidad de los modelos usando un soporte de montaje para combinar múltiples componentes en una única estructura.

Moldeado en arena

En el proceso de moldeado en arena, un trabajador de la fundición llena recipientes conocidos como cajas de moldeo con una mezcla de arena y aglutinante. A continuación, compacta la arena alrededor del modelo. Se retira el modelo para dejar una huella negativa de él y se vierte metal fundido en la cavidad.

Se puede usar un molde abierto para piezas con relieves y rasgos en un único lado. Las piezas con relieves en múltiples superficies requieren moldes de cavidad cerrada, con cajas de moldeo superiores e inferiores, conocidos como cope y drag.

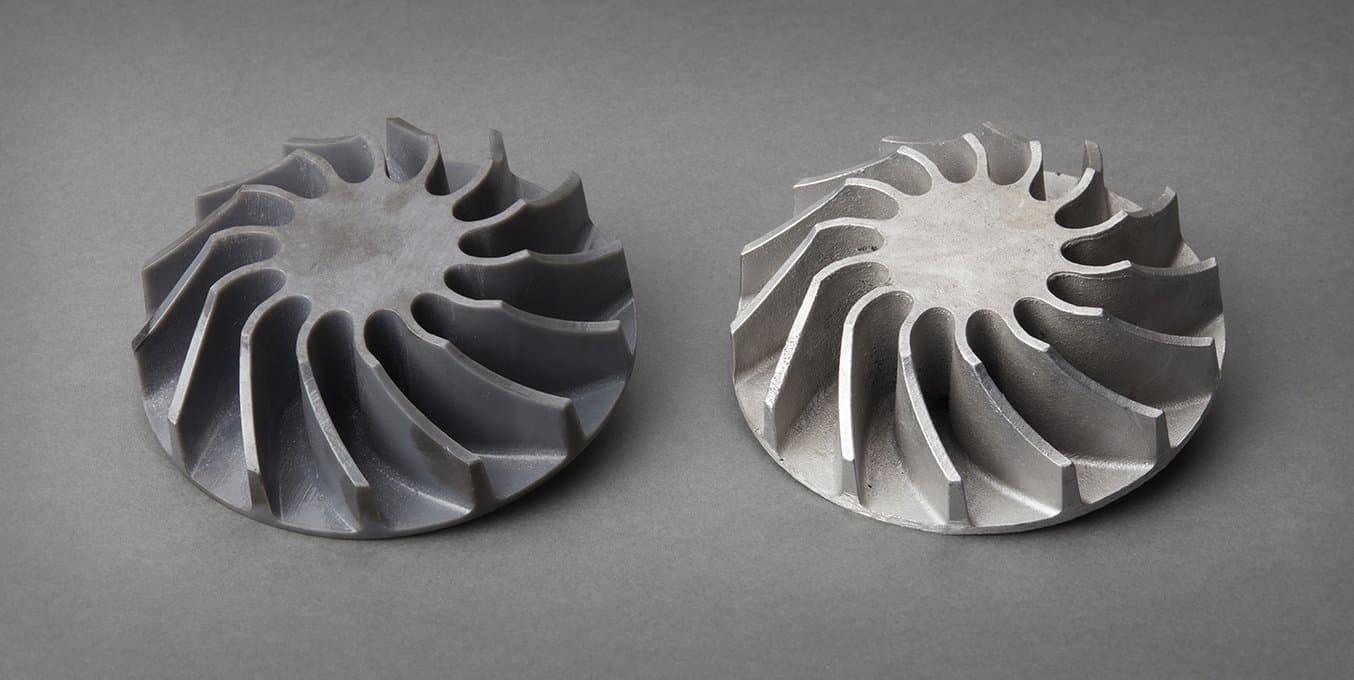

Modelo impreso con la Grey Resin y fundición de aluminio acabada a partir de un molde de arena abierto.

En un molde cerrado, el metal fluye por un sistema de canales hasta alcanzar la cavidad de la pieza. Este sistema de canalización está cuidadosamente diseñado para minimizar las imperfecciones estructurales y estéticas provocadas por un flujo incorrecto del metal.

Los moldes de arena de cavidad cerrada usan machos suspendidos para crear cavidades internas en la fundición final, como es el caso de un bloque motor o un cárter de bomba.

Fabricación de piezas de metal mediante impresión 3D

La impresoras SLA de escritorio proporcionan a las fundiciones diversas soluciones útiles para la producción de modelos y la creación rápida de herramientas, con la precisión que exigen los diseños modernos de piezas de fundición.

Al añadir la impresión 3D a los procesos de trabajo de fundición tradicionales, los fabricantes pueden responder de forma más rápida y efectiva a las peticiones de los clientes, retrasar las inversiones en herramientas especializadas y validar los diseños de forma rentable. Además, el uso creciente de la optimización topológica en la ingeniería y el desarrollo de productos supone una mayor demanda de geometrías que se puedan obtener mediante la impresión directa de modelos.

Comparación de métodos de creación y fundición de modelos

| Piezas pequeñas | Piezas pequeñas | Relieves pequeños/acabado de superficie lisoo en la pieza | Libertad geométrica | |

|---|---|---|---|---|

| Fundición a la cera perdida: modelos impresos directamente con Castable Wax Resin | Sí | No | Sí | Sí |

| Fundición a la cera perdida: modelos impresos directamente con Clear Resin | No | Sí | Sí | Alta |

| Fundición a la cera perdida: modelo indirecto (molde impreso) | Sí | Sí | Sí | Medio |

| Moldeado en arena: modelos impresos directamente con cualquier resina dura | Sí | Sí | No | Baja |

Infórmate sobre las instrucciones de diseño para crear patrones impresos en 3D y sobre cada paso del proceso de la fundición directa a la cera perdida, la fundición indirecta y el moldeado en arena en nuestro libro blanco.

Libro blanco: Fabricación de piezas de metal mediante impresión 3D