Cómo Lush Cosmetics lleva sus ideas desde el concepto a la realidad en menos de 24 horas con la impresión 3D

Si entras en uno de los establecimientos de Lush Cosmetics en cualquier lugar del mundo, te asombrará la enorme variedad de productos que ofrecen, disponibles en todo tipo de formas, tamaños y colores. Esta empresa fundada en 1995 por los emprendedores británicos Mark Constantine y Liz Weir se propuso revitalizar el sector con su innovador enfoque para la cosmética, abanderando un comercio ético con ingredientes 100 % vegetarianos.

Con 928 tiendas en 48 países, es una marca de cosméticos artesanales conocida en todo el mundo por crear productos creativos y populares como barritas de masaje, mantecas corporales y bombas de baño. Atribuye su éxito a ser capaz de responder rápidamente a los cambios de tendencia y a la demanda de los clientes.

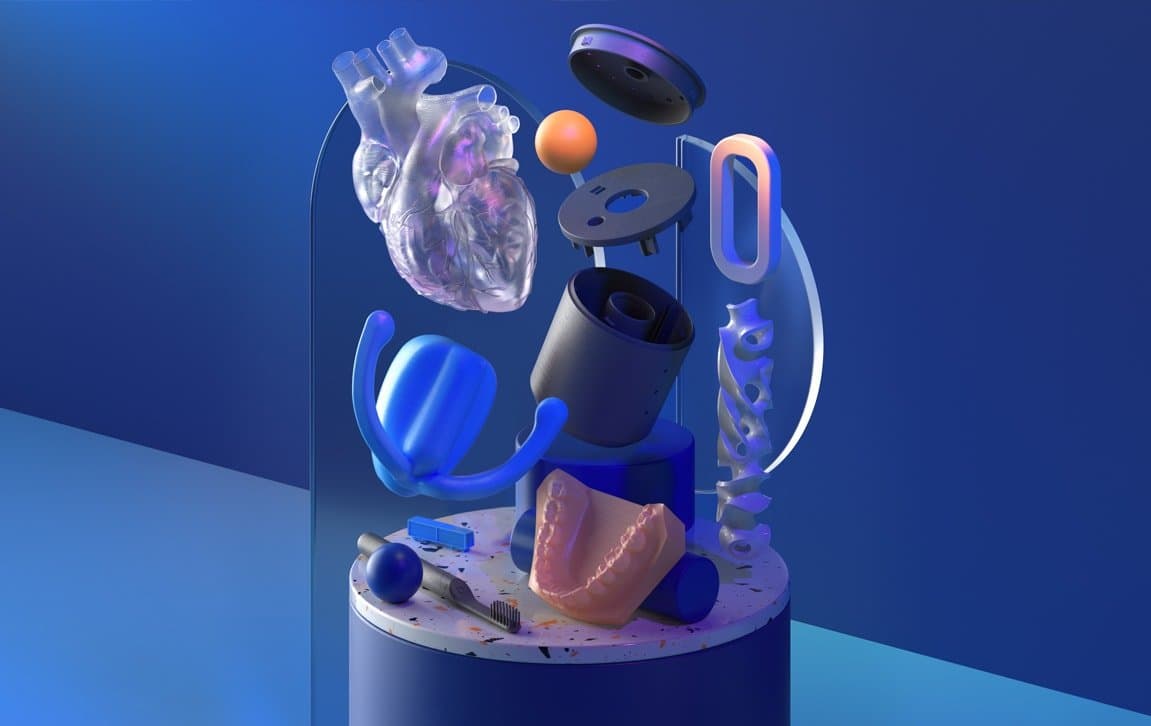

Para mejorar su capacidad de diseño de productos, Lush abrió unas instalaciones de tecnología punta para investigación y desarrollo, equipada con diversas tecnologías de fabricación aditiva.

Para saber más sobre cómo los gigantes de la cosmética aprovechan la impresión 3D, hablamos con el director de su Laboratorio de Innovación, Damien Carter. Damien es un experto en diseño 3D y creación de moldes que usa el parque de nueve impresoras 3D de Formlabs del que dispone la compañía para llevar rápidamente al mercado productos que no pueden encontrarse en ningún otro lugar.

Lush Cosmetics utiliza un parque de nueve impresoras 3D de Formlabs para fabricar nuevos diseños in situ en su centro de I+D en Poole, Reino Unido.

Los secretos del innovador centro de I+D de Lush Cosmetics

La Unidad 1 de la sede central de Lush Cosmetics en Poole, Reino Unido, es donde se diseñan la mayoría de los productos de la marca.

La Unidad 1, ubicada en la sede central de Lush en Poole, una localidad del sur de Inglaterra, es el centro de investigación y desarrollo que permite al equipo de diseñadores de productos de Lush comparar sus ideas y probar nuevos procesos para ingeniería.

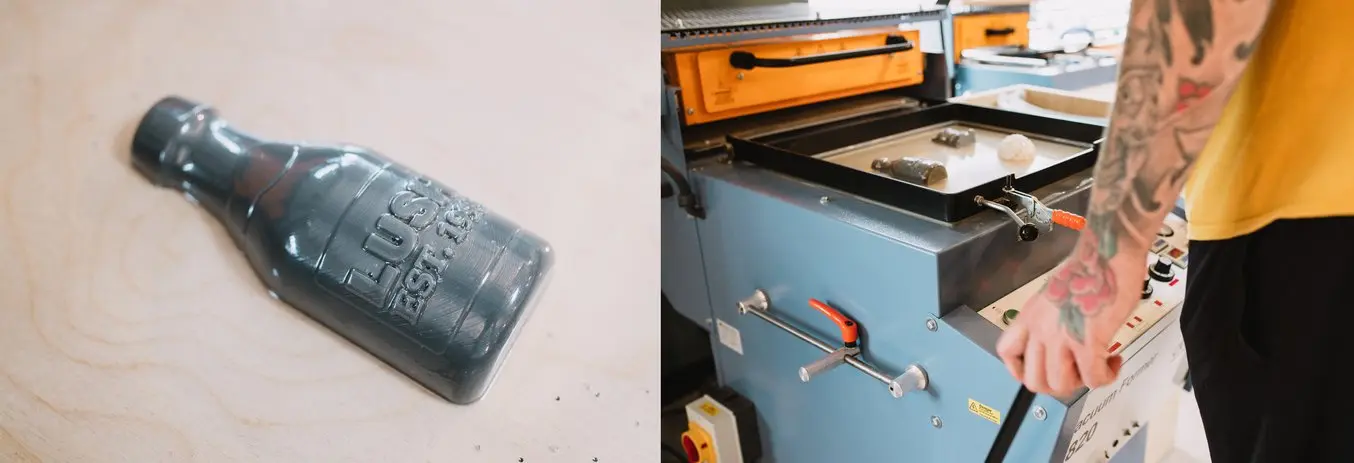

El centro está equipado con una amplia gama de tecnologías de fabricación aditiva, incluidas seis impresoras de estereolitografía (SLA) Form 2 de Formlabs, dos impresoras Form 3 de Formlabs y varias impresoras 3D FDM, fresadoras CNC y máquinas de moldeo en vacío, junto con equipo de diseño y escaneado 3D. El equipo de la Unidad 1 trabaja codo con codo con los inventores de productos para finalizar el proceso de producción antes de que los diseños finales se envíen para su fabricación.

El centro también ofrece apoyo a las sedes de fabricación global de Lush en Reino Unido, Japón, Australia, Croacia y Alemania, permitiéndoles cumplir su promesa de llevar productos frescos a cada tienda.

"En la Unidad 1, la mayoría de nuestro desarrollo de productos se realiza con nuestras impresoras de Formlabs, ya que nos permiten alcanzar el alto nivel de precisión a un bajo coste por el que destacan nuestros productos. Disponer de tecnología de Formlabs en nuestros principales centros de desarrollo en Reino Unido y Japón nos permite compartir diseños de forma rápida y sencilla entre distintos lugares del mundo"

Damien Carter, director del Laboratorio de Innovación de Lush Cosmetics

Un replanteamiento de los procesos de trabajo tradicionales con la impresión 3D

Antes de usar la impresión 3D, Lush elaboraba los moldes maestros para sus productos a mano, con una mezcla de modelado en arcilla y tallado en piedra. A menudo, esto resultaba lento y laborioso para el equipo de desarrollo. Por ello, las iteraciones de los productos eran menos flexibles, dado que cada molde podía tardar días en crearse Crear moldes a mano impedía al equipo alcanzar todo su potencial de desarrollo de productos.

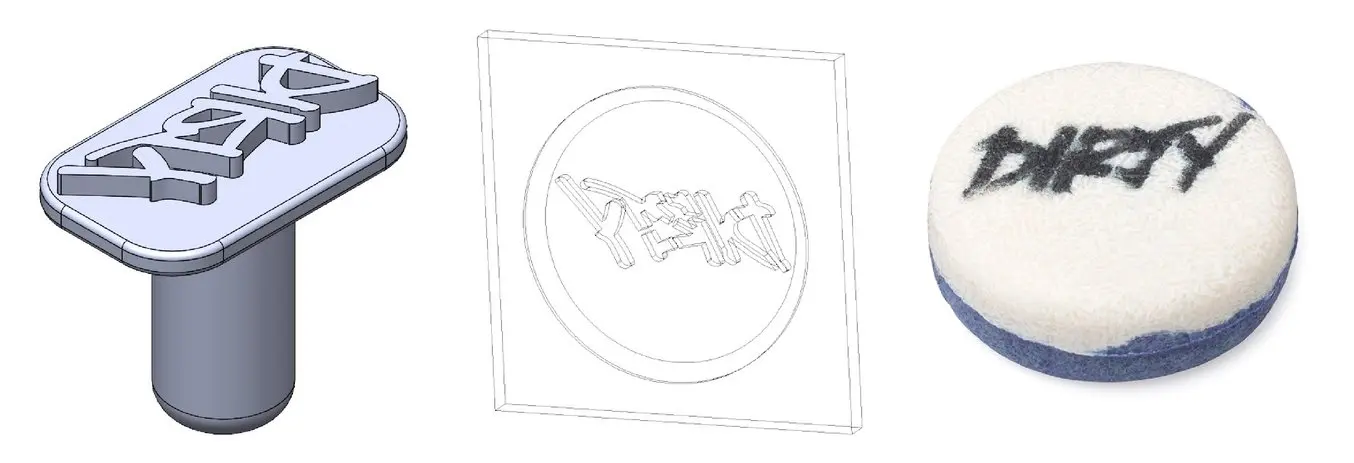

Con la alta precisión de la tecnología de impresión 3D por estereolitografía (SLA), Damien puede hacer realidad detalles precisos e incluir letras en sus productos.

Con el objetivo de optimizar el proceso de creación de diseños detallados para sus productos que resultaran problemáticos de elaborar a mano, Lush adquirió su primera impresora 3D de estereolitografía (SLA) de Formlabs en 2016. El motivo por el que eligieron una impresora SLA es que sabían que la impresora era capaz de producir piezas impresas con mucha precisión. La estereolitografía consiste en usar un láser para curar resina líquida y convertirla en plástico endurecido mediante un proceso llamado fotopolimerización, ideal para diseños detallados con letras personalizadas. Además de ofrecer un acabado de la superficie liso, la impresión 3D por SLA también puede reducir el tiempo de posacabado.

"Usamos nuestras impresoras 3D de Formlabs para combinar la creación de moldes, el trabajo con utillaje a medida y las piezas de uso final. Nuestra empresa sigue una estrategia reactiva y contar con esta capacidad en nuestras instalaciones significa que no necesitamos compartir nuestros diseños con otras empresas, ya que todo el proceso de desarrollo de productos se realiza con nosotros".

Damien Carter, director del Laboratorio de Innovación de Lush Cosmetics

Lush Cosmetics usa sus impresoras de Formlabs para combinar la creación de moldes, el utillaje y las piezas de uso final.

En otros casos en los que la precisión es menos crucial para un proyecto (por ejemplo, para crear prototipos de jaboneras), el equipo usa una de sus impresoras de modelado por deposición fundida (FDM), con las que se puede elegir un ajuste de menos micras.

El FDM se basa en la extrusión de termoplásticos como el ABS y el PLA a través de una boquilla calentada, que funde el material y aplica el plástico capa a capa en una base de impresión. Las capas se depositan una a una hasta que la pieza queda terminada, con lo que quedan líneas de capas más visibles en el diseño, pero puede ser una opción más económica para diseños más grandes y menos detallados, en función de los requisitos de materiales.

El equipo de Lush Cosmetics moldea en vacío en sus propias instalaciones las piezas impresas.

Desde el diseño hasta la impresión en cuestión de minutos

Usando software CAD como Solidworks o ZBrush, Damien y su equipo pueden modelar nuevos diseños y enviarlos a sus impresoras con la función de impresión remota de Formlabs. Disfrutar de la seguridad de tener una copia digital de cada iteración en CAD les permite reciclar y reutilizar diseños, con lo que a la larga, ahorran en tiempo y costes de producción.

"El motivo por el que nos hemos quedado con las impresoras de Formlabs es la gran usabilidad y fiabilidad que nos aportan. Sabemos que podemos conectarlas y esperar siempre resultados fantásticos. Los renderizados en 3D también ayudan a nuestros compañeros a visualizar los detalles más complejos del producto antes de enviar los diseños a producción"

Damien Carter, director del Laboratorio de Innovación de Lush Cosmetics

Con este proceso, a Damien le basta con enviar por correo electrónico un STL (un formato de archivo nativo de la impresión 3D) de sus diseños a compañeros de todo el mundo que puedan ayudarlo a desarrollar sus ideas durante las épocas más ajetreadas o en períodos de fuerte desarrollo como las navidades. Antes podía tardar varios días o incluso semanas en enviar nuevos moldes de una oficina a otra para someterlos a ensayo.

El equipo también aprovecha la capacidad de escanear e imprimir en 3D productos anteriores si no hay un STL maestro disponible o para obtener inspiración de la vida cotidiana.

Cómo se lucha contra los incendios en Australia con koalas de jabón hechos a medida

Otro ejemplo de cómo la impresión 3D ha ayudado a Lush a mantener su estrategia reactiva es su proyecto "All The Wild Things". En enero de 2020, Lush empezó a vender jabones con forma de koala para recaudar dinero que donar al Bush Animal Fund, una organización benéfica de ayuda a la fauna afectada por los incendios australianos.

Los 50 000 jabones puestos a la venta en todo el mundo se agotaron enseguida, una cantidad que representa al número de koalas que hay en Australia. Los amantes de este jabón de edición limitada suplicaron a Lush que volviera a ponerlo a la venta.

Los koalas de jabón de edición limitada de Lush fueron un éxito mundial y contribuyeron a recaudar fondos vitales para los animales afectados por los incendios de Australia de 2019 y 2020.

"Estoy muy orgulloso de haber formado parte del equipo que trabajó en el proyecto All The Wild Things para recaudar fondos dedicados a los animales afectados por los incendios en Australia. Pudimos generar los diseños del molde en menos de 24 horas gracias a las impresoras de Formlabs y los koalas de jabón personalizados entraron en fase de producción en menos de una semana".

Damien Carter, director del Laboratorio de Innovación de Lush Cosmetics

Creatividad sin límites en la cosmética

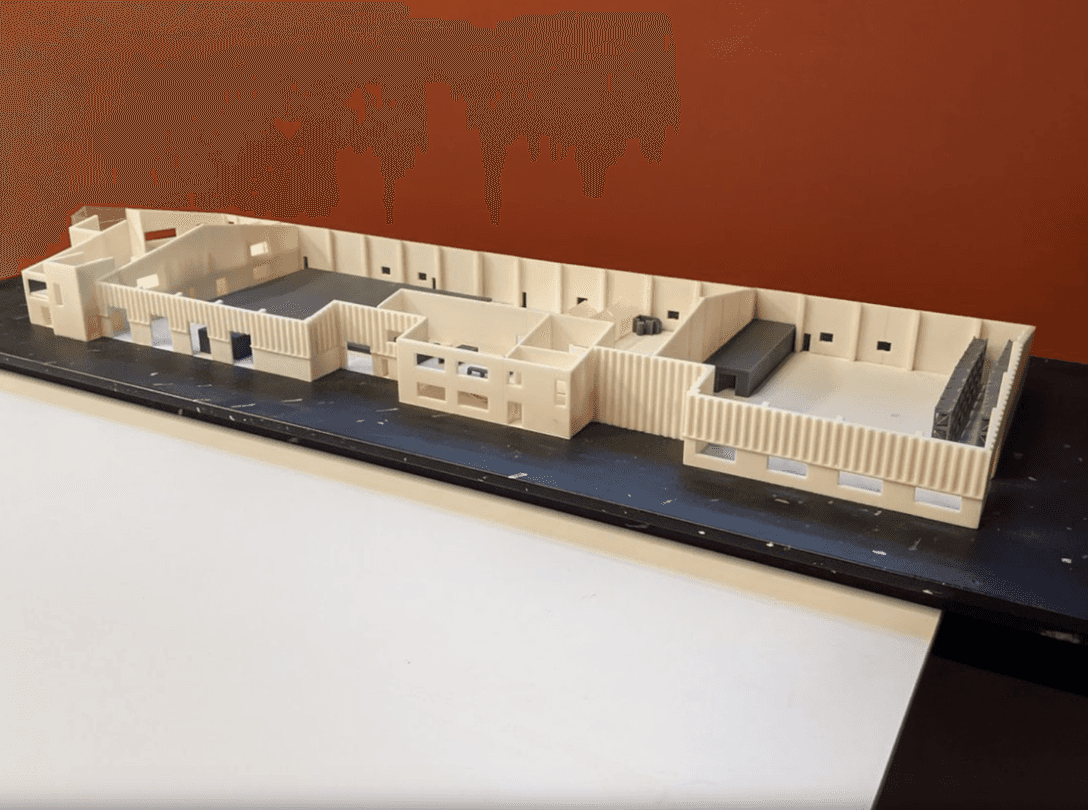

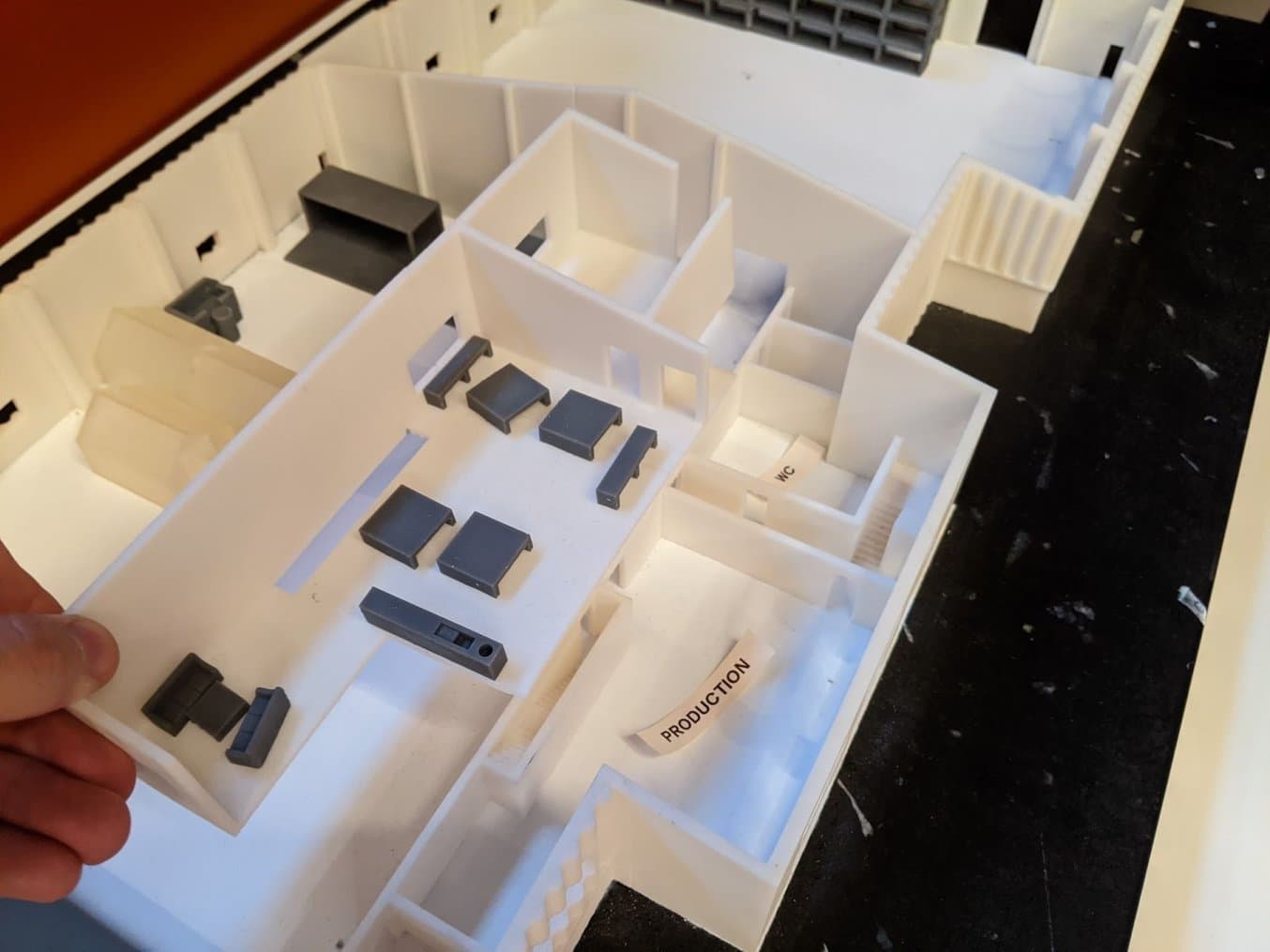

Las impresoras 3D de Formlabs ayudaron a Damien y su equipo a hacer más cosas aparte de crear productos en las tiendas de Lush. A la hora de diseñar su nuevo centro de fabricación aditiva, los ingenieros querían poder visualizar por completo el edificio y optimizar el gran espacio abierto.

Para ayudar a planificar nuevo equipamiento o hacer maquetas del interior de las tiendas de la marca, su intención era crear una maqueta a escala de la Unidad 1. Al principio, consultaron a una agencia de diseño que les remitió un presupuesto de 15 000 £ por el proyecto, incluyendo en él la mano de obra, los materiales y el coste del envío.

Deseoso de probar a hacerlo en la misma Lush, Damien creó una reproducción del espacio en Solidworks. Pudo imprimir el diseño en su impresora 3D Form 2 usando diversos materiales estándar y para ingeniería de Formlabs: White Resin para la estructura principal, Grey Resin para las encimeras internas y Clear Resin para las ventanas. Cuando calculó que los costes de realizar el proyecto in situ incluyendo la mano de obra y los materiales, su estimación fue que la maqueta costaría poco menos de 900 £, un ahorro del 94 % respecto al presupuesto de terceros.

El equipo ahorró más de 14 000 £ imprimiendo en 3D in situ una maqueta de sus nuevas instalaciones, en vez de externalizar la tarea.

"Usar las impresoras de Formlabs nos ayudó a ahorrar más de 14 000 £ y varias semanas de tiempo de producción al imprimir in situ una maqueta a escala de nuestro nuevo centro de I+D. Nos pareció una herramienta genial para planificar el espacio, porque podemos imprimir nuestros equipamiento y podemos ver y tocar una representación real de cómo podría organizarse todo en las unidades".

Damien Carter, director del Laboratorio de Innovación de Lush Cosmetics

La impresión 3D ahorra costes y aumenta la productividad

Si pensamos en el futuro, la posibilidad de imprimir en 3D en sus propias instalaciones con las impresoras 3D de Formlabs ha creado oportunidades para que los empleados de Lush Cosmetics resuelvan problemas de manera creativa y respondan con rapidez a la demanda de los clientes. Ahora el equipo puede llevar las ideas desde el diseño a la fabricación en menos de 24 horas y el diseño medio solo requiere cuatro horas y media para imprimirse. Antes, solo el proceso de creación de moldes tardaba 2-3 días en completar una iteración.

Gracias a que tiene acceso a una gama muy completa de herramientas de fabricación digital, el centro de I+D pudo satisfacer 580 solicitudes en la primera mitad de 2020, con un considerable ahorro de tiempo y mano de obra. De este modo, pudieron tener una mayor eficiencia y capacidad de reacción cuando llegó la pandemia y priorizar los proyectos que tuvieran el mayor impacto en su negocio.

Su nuevo enfoque también les ha dado la capacidad de estar más preparados para el futuro, ya que cuentan con todo un catálogo digital de proyectos anteriores que pueden adaptar para nuevas líneas de productos.

La rentabilidad de la impresión 3D in situ

| Material usado | Coste de externalización | Coste de la impresión 3D con la Form 3 (incluida la | Rentabilidad de la inversión | |

|---|---|---|---|---|

| Molde de moneda "¡Gracias!" | White Resin de Formlabs | 95 % de ahorro | ||

| Maqueta a escala de la Unidad 1 | White Resin, Grey Resin y Clear Resin de Formlabs | 94 % de ahorro | ||

| Utillaje a Medida | Grey Resin de Formlabs | 95 % de ahorro |

Crear el diseño del molde de esta moneda costó 114 £ con un proveedor de servicios externo, mientras que imprimirlo en 3D in situ costó 6 £.

Aprende más acerca de cómo los diseñadores de productos e ingenieros aprovechan la impresión 3D para mejorar la eficiencia y cambiar la forma de sacar sus productos al mercado.

Formlabs User Summit 2020

Revisit Damien's talk from the Formlabs User Summit 2020 along with over 50+ recorded sessions from speakers across the globe.

Aprende más acerca de cómo los diseñadores de productos e ingenieros aprovechan la impresión 3D para mejorar la eficiencia y cambiar la forma de sacar sus productos al mercado.