Cada día, se producen miles y miles de piezas mediante fabricación aditiva. A lo largo de los años, se han invertido miles de millones de euros e incontables horas de desarrollo en el equipamiento que produce estas piezas, haciendo que sea más fiable, más preciso, más rápido y más capaz de crear geometrías complejas e intrincadas.

Sin embargo, las impresoras 3D son solo la mitad de la ecuación. Sofisticados programas de CAD y potentes impresoras 3D permiten a organizaciones de todos los tamaños producir piezas personalizadas e increíblemente detalladas, pero... ¿de qué están hechas estas piezas? ¿Para qué sirven? Las propiedades de los materiales de estas impresiones son tan importantes como su forma, pero durante demasiado tiempo, el estudio de los materiales para la fabricación aditiva ha quedado relegado a un segundo plano en beneficio del desarrollo de hardware y software. Drew Prindle de Digital Trends lo expresa así: "La fabricación aditiva se ha visto lastrada por una falta de variedad en cuanto a los materiales disponibles". Prindle añade que se puede imprimir cualquier cosa siempre y cuando esté hecha de plástico simple.

En Formlabs, pensamos en los materiales de forma distinta. Desde nuestros comienzos, hemos hecho el mismo hincapié en la innovación de la ciencia de los materiales que crea aplicaciones avanzadas para nuestros productos que el que hemos hecho en nuestras impresoras profesionales fáciles de usar. De hecho, con el tiempo, nos hemos centrado incluso más en los materiales. Con más de 45 materiales en nuestro catálogo, nos hemos convertido en un fabricante de materiales en la misma medida que somos un fabricante de hardware y estamos orgullosos de decirlo.

Formlabs ha hecho que la industria de la fabricación aditiva avance al construir un catálogo de potentes materiales con propiedades tan dispares como ser elásticos y flexibles, extremadamente rígidos, ignífugos o antiestáticos. Ahora, con las dos nuevas formulaciones rompedoras que acaban de incorporarse a ese catálogo, la Alumina 4N Resin y la Silicone 40A Resin, seguimos accediendo a nuevas aplicaciones para la impresión 3D. En nuestra sede central hay decenas de expertos en materiales en bata de laboratorio trabajando en la siguiente generación de materiales de impresión 3D avanzados. En días como hoy, en los que esos materiales cuidadosamente formulados y tan enormemente útiles llegan a nuestros clientes, es fácil ver por qué somos mucho más que un fabricante de hardware de impresión 3D y ya somos un verdadero fabricante de materiales.

Son la diversidad y las capacidades únicas de estos materiales que han ayudado a nuestros clientes (¡a más de 100 000 de ellos!) a fomentar la innovación, la eficiencia y el rendimiento en sus organizaciones. Estamos muy orgullosos de nuestro programa de ciencia de los materiales, así que queremos darte un vistazo de lo que hay entre bastidores en Formlabs.

Sigue leyendo para saber más acerca de las siguientes facetas de Formlabs:

- Historial de desarrollo de materiales

- Catálogo de materiales líder en el sector

- El mejor equipo de científicos de materiales

- Fabricación de materiales integrada verticalmente

- Planes para ofrecer a nuestros clientes incluso más flexibilidad y libertad en cuanto a materiales

Democratizamos el acceso a la potencia industrial

Desde el primer día, el desarrollo de materiales ha sido vital para nuestros objetivos. En un principio, nos centramos en materiales de uso general que se imprimieran con rapidez y rindieran bien en un amplio abanico de aplicaciones. Materiales de uso general de esa primera época como la Clear Resin, la Grey Resin, la Black Resin y la White Resin fueron el modo ideal de mostrar a los clientes que era posible realizar una impresión 3D de alta precisión con una impresora de escritorio. A medida que ingenieros y fabricantes empezaron a usar nuestros productos para algo más que para prototipos estéticos, nuestro equipo de materiales creó nuestros primeros materiales para ingeniería con los que atender sus necesidades, como la Flexible Resin, la Tough Resin y la Durable Resin. Cada uno de estos materiales se diseñó desde cero para satisfacer las necesidades más esenciales y comunes de la ingeniería. Además, se ajustaron y se probaron de forma exhaustiva para que siempre funcionaran, recién salidos de la caja.

Estos materiales hicieron posible que los usuarios que adoptaron la impresión 3D de forma temprana pasaran a ensayos funcionales e incluso a piezas de uso final. Permitir que las empresas se ocuparan directamente de más y más partes de su proceso de trabajo que antes externalizaban les dio la capacidad de innovar e hizo que nos diéramos cuenta de cómo expandir nuestro catálogo de materiales creaba nuevas oportunidades para nuestros clientes. Empresas que estaban limitadas a emplear procesos tradicionales de fabricación (lentos, costosos, rígidos) de repente disfrutaron de la libertad de aprovechar la impresión 3D.

Al verlo, redoblamos nuestros esfuerzos de desarrollo de materiales e incrementamos también nuestro esfuerzo de I+D para hacer más materiales de alto rendimiento.

La gama de materiales más amplia

Muchos ingenieros, desarrolladores de productos y diseñadores enfocan ahora sus proyectos basándose en la impresión 3D. Ahora, la impresión 3D a menudo es la opción por defecto para la producción y la variedad de materiales es el factor decisivo.

Para cada vez más clientes, como el fabricante de equipamiento de laboratorio industrial Labconco, la diversidad de opciones de material es el principal atractivo de Formlabs. "El motivo por el que compramos la Form 3L era que queríamos acceder al catálogo de resinas de Formlabs. Sabía que me iba a dar flexibilidad y crear nuevas oportunidades y posibilidades", nos dijo el ingeniero de desarrollo de productos de Labconco Brent Griffith.

Un catálogo de más de 45 materiales da acceso a cualquier aplicación, como técnicas de fabricación secundarias como el utillaje rápido impreso en 3D para moldeo por inyección, el termoformado y más. Poder imprimir en 3D moldes de inyección hechos con la Rigid 10K Resin en vez de realizar un mecanizado caro de metal puede suponer un ahorro de cientos de miles de euros para muchos fabricantes.

En septiembre de 2023, Formlabs lanzó un material puramente cerámico, la Alumina 4N Resin, dando acceso a cerámicas impresas en 3D en aplicaciones aeroespaciales, automovilísticas e industriales por un precio diez veces menor que el de las principales alternativas. Con una impresora 3D de escritorio asequible, entidades tan pequeñas como asesorías de una persona o tan grandes como la NASA pueden acceder a tecnología que ha estado fuera de su alcance durante mucho tiempo.

La silicona es un material que es inmediatamente reconocible para ingenieros y fabricantes, que ya se utiliza en todo el mundo y en productos con los que interactuamos a diario. Sin embargo, su presencia en la impresión 3D era limitada, al estar disponible solo en unos pocos sistemas de impresión 3D extremadamente caros y complicados. La Silicone 40A Resin es el primer material de impresión 3D 100 % de silicona, basado en la nueva tecnología con patente en trámite Pure Silicone Technology™. Cuando se combinan con la asequibilidad y la libertad de diseño de las impresoras 3D de resina de escritorio de la serie Form 3, estos materiales crean nuevos caminos para el desarrollo y la producción de bajo volumen que antes estaban fuera del alcance de muchos fabricantes.

El sector sanitario, con ámbitos como la ortopedia y la cirugía dental, tiene el acceso más restringido para los fabricantes de productos de impresión 3D. Cada paso del ciclo de vida de un producto está regulado y dicho producto debe superar un proceso de aprobación, por buenos motivos. Desde nuestro primer material apropiado para guías quirúrgicas intraorales, la Dental SG Resin, hasta materiales de larga duración como la Dental LT Comfort Resin, nuestros materiales biocompatibles han encontrado nuevas aplicaciones una a una. Estos materiales especializados permiten que los proveedores sanitarios se centren en su trabajo sin preocuparse por la seguridad de sus productos o aparatos.

Inversión en investigación y desarrollo

Para alcanzar estos hitos, Formlabs invierte mucho en su desarrollo de materiales. Al utilizar nuestros propios materiales para nuestro desarrollo de productos y producción y al trabajar codo con codo con los clientes, sabemos que los materiales son la clave para obtener un éxito continuo.

Un equipo de más de 60 ingenieros químicos y desarrolladores

Para crear materiales capaces de cambiar un sector, hacen falta los profesionales más hábiles y brillantes. Formlabs ha reunido un equipo de más de 40 científicos e ingenieros de materiales para investigar, desarrollar y poner a prueba los materiales que convierten nuestras impresoras 3D de escritorio y de sobremesa en potentes motores de innovación. Nuestra proximidad a titanes de la investigación, la educación y la fabricación como el MIT, Harvard y los institutos de las Ciencias de la Vida ayuda a fomentar un entorno en el que las mejores mentes vienen a aprender, colaborar y plantearse desafíos entre sí.

Además de los 40 ingenieros químicos que trabajan en la formulación de nuevos materiales, Formlabs tiene un equipo de 20 especialistas en optimización de ajustes que hacen que las impresoras y los materiales funcionen juntos a la perfección. Muchos fabricantes pueden crear materiales que funcionen en un laboratorio cuando las condiciones son perfectas. Formlabs va más allá para asegurarse de que sus materiales tengan el mismo nivel de rendimiento en situaciones reales, incluso en condiciones extremas.

Ajustes personalizados: La clave para una impresión repetible y fiable

Cuando las impresoras 3D y sus materiales se desarrollan por separados, no hay ninguna garantía de que el material funcionará de forma fiable en diferentes modelos de impresoras de diversos fabricantes. Esto significa que los clientes con frecuencia tienen que resolver los problemas ellos mismos y buscar en foros de Internet para encontrar los mejores ajustes de impresión.

Formlabs hace algo único en nuestro sector: dedicar un equipo de optimización de ajustes a desarrollar ajustes de impresión y validarlos en cada uno de nuestros modelos de impresoras para garantizar el máximo índice de éxito posible y ahorrarte el esfuerzo de experimentar. Esta es la clave para lograr que todos los clientes tengan la misma experiencia, independientemente de si imprimes una o 100 piezas al día.

"Que Formlabs ofreciera un proceso de impresión fiable y accesible ha sido importante desde el principio". Para conseguir un proceso de impresión que tenga éxito ha hecho falta un riguroso trabajo de ingeniería, un desarrollo innovador de materiales y hacer posible un proceso fluido y sin interrupciones de principio a fin para nuestros usuarios".

Max Lobovsky, CEO y cofundador de Formlabs

Formlabs ha invertido no solo en el reclutamiento, sino en la mejora de los equipos de ingeniería y de materiales, y ha trabajado mucho para fomentar una cultura de innovación que permita que cada miembro del equipo haga lo mejor que pueda. Nuestros esfuerzos no han pasado inadvertidos y estamos encantados de que en 2023 se nos haya reconocido como uno de los mejores lugares de trabajo para innovadores en todo el mundo. Al crear un laboratorio húmedo puntero que tiene un lugar de gran importancia para la disposición de nuestra sede central, damos siempre máxima prioridad al diseño de los materiales.

Cómo controlar una cadena de suministro de materiales en expansión

Aunque la innovación comienza en el laboratorio, debe continuar a lo largo de cada etapa del proceso de fabricación para asegurar que las propiedades mecánicas que validamos en nuestros laboratorios son las mismas con las que pueden contar nuestros clientes para la producción. Nuestro énfasis en calidad y fiabilidad no se limita a nuestras impresoras, sino que se aplica a hasta la última gota de nuestros materiales. Y hacer esto significa que contamos con nuestros propios estándares de calidad y excelencia operativa en la fabricación de nuestros materiales.

De hecho, es por eso que tomamos la decisión poco común de integrar nuestro negocio verticalmente y comprar una de las mejores empresas de fabricación de materiales del mundo para hacer que nuestros materiales cumplan con nuestras normas increíblemente rigurosas.

Formlabs Ohio

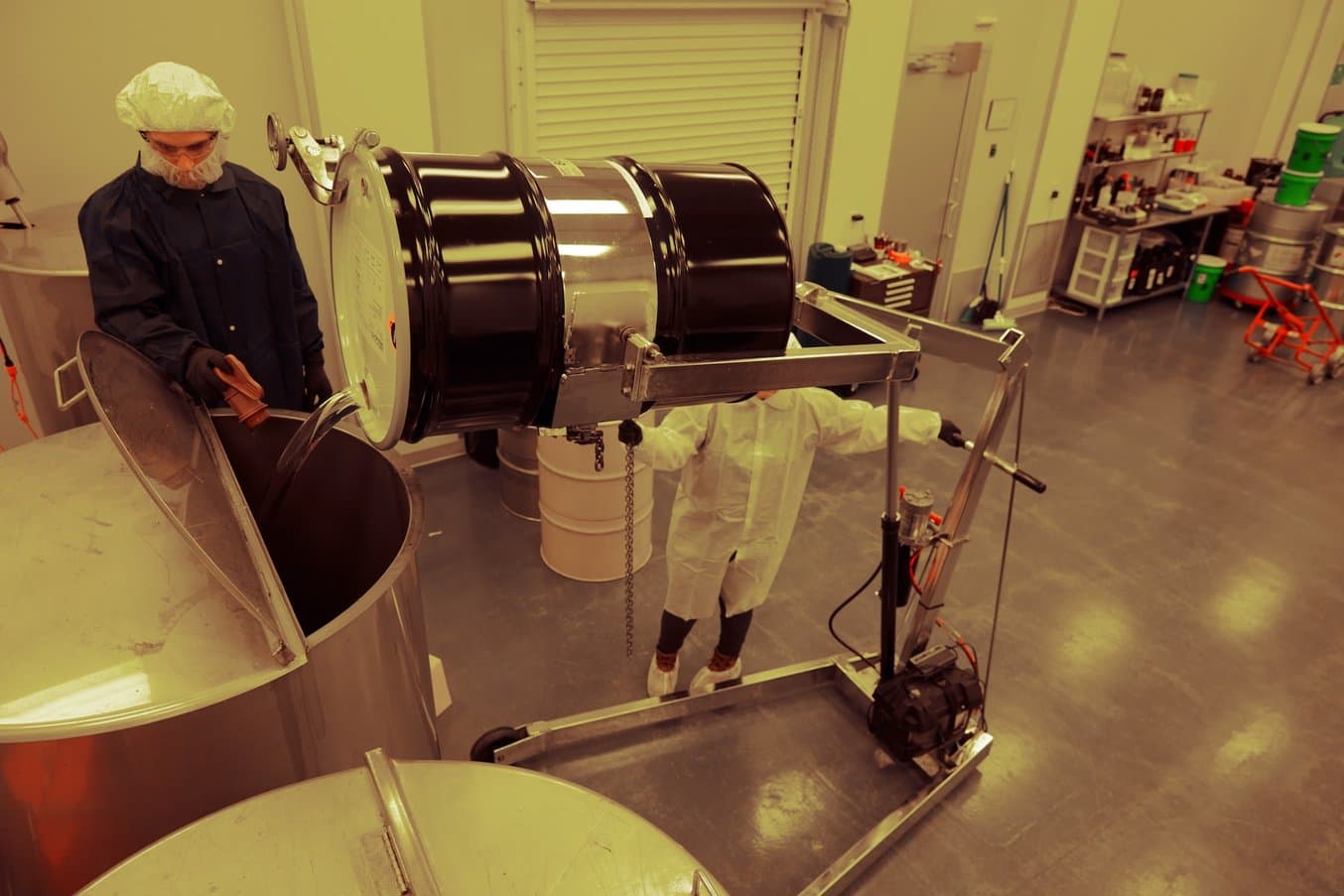

Para conseguirlo, Formlabs adquirió Spectra, un socio con el que habíamos colaborado desde hace mucho tiempo, con lo que la producción de nuestros materiales bajo un mismo paraguas y optimiza el proceso desde la validación hasta la distribución. Sus instalaciones ahora son parte de Formlabs Ohio y no solo fabrican nuestros materiales, sino que además imprimen miles de piezas cada semana para nuestro programa de muestras y son uno de los mejores casos de uso para la producción de volumen medio a alto de piezas impresas en 3D con cada uno de nuestros más de 45 materiales.

La mayoría de las empresas de impresión 3D no tienen una integración vertical ni pueden realizar por su cuenta la fabricación de la resina, pero nosotros creemos que los materiales son cruciales para hacer posibles nuevas aplicaciones y procesos de trabajo o tener un impacto sobre una industria".

Max Lobovsky, CEO y cofundador de Formlabs

Algunos de esos materiales tienen requisitos específicos con un impacto real en los procesos de trabajo de uso final. En la última década, nuestros materiales biocompatibles han ayudado a los profesionales de la sanidad a mejorar la calidad de la asistencia que ofrecen al digitalizar su proceso de trabajo. Las resinas aprobadas para un uso intraoral, para la exposición a y el contacto con membranas mucosas, implantes de media y larga duración y aplicaciones intraorales de uso final como las guías quirúrgicas son materiales que están mejorando los resultados de los pacientes, reduciendo los costes tanto para el proveedor de asistencia como para el paciente y optimizando los procesos de trabajo tradicionales que con frecuencia requerían días de trabajo manual.

Nuestros materiales biocompatibles se producen en un entorno completamente regulado de principio a fin para que nuestros clientes (y sus pacientes) puedan confiar en la seguridad, la salud y la conformidad con las normas del proceso de trabajo. Para producir estos materiales de forma uniforme y segura en grandes cantidades, Formlabs invirtió tiempo y esfuerzo en obtener una certificación ISO 13485 para el desarrollo de materiales dentales y médicos y en crear una sala limpia con certificación ISO de Clase 8 para experimentación.

Los esfuerzos de Formlabs para fortalecer el aspecto normativo de nuestra producción de materiales dieron sus frutos durante la pandemia de COVID-19. Gracias a que contaba con un proceso de trabajo previamente aprobado y certificado, Formlabs pudo colaborar con la Universidad del Sur de Florida y Northwell Health para cambiar de estrategia rápidamente y empezar a producir en masa millones de hisopos nasofaríngeos con los que responder a la escasez de hisopos para test de COVID-19 en Estados Unidos.

Desde la fuente: Trabajamos con expertos para elaborar formulaciones especializadas

A medida que añadimos nuevos materiales y realizamos iteraciones de los que ya existen, nuestro equipo trabaja codo con codo con los clientes para identificar nuevos segmentos. Este tipo de colaboración solo se volverá más importante al crecer la difusión de la impresión 3D. Para muchos, el precio asequible del equipamiento no es el obstáculo que impide que impriman en 3D, sino la necesidad de un material especializado.

Las empresas que simplemente necesitaban la libertad de diseño o la fabricación que aporta la impresión 3D y la han integrado y los que siguen esperando para empezar son quienes requieren materiales de alto rendimiento que no están disponibles actualmente. Con todo el sector intentando ganar cuota de mercado y atraer a nuevos clientes, Formlabs puede contar con más de una década de procesos de trabajo de eficacia probada para identificar aplicaciones y trabajar en contacto estrecho con expertos para desarrollar las formulaciones perfectas.

Con los últimos materiales, como la Silicone 40A Resin y la Alumina 4N Resin, así como lanzamientos anteriores como nuestras resinas Polyurethane, Formlabs tiene ya una trayectoria de crear fórmulas especializadas para sectores exigentes y aplicaciones de alto rendimiento. Nuestro equipo de materiales realiza investigaciones exhaustivas para determinar qué cualidades mecánicas y estéticas son las más importantes para nuestros clientes.

Más flexibilidad y libertad

Hemos pensado (y trabajado) mucho en el desarrollo de nuestras resinas patentadas para que sean lo más fiables y eficaces posible. Sin embargo, sabemos que algunos de nuestros clientes quieren tanta libertad como sea posible para poner a prueba nuevas aplicaciones, encontrar nuevas rutas para llegar a la producción y más. Por eso, también hemos añadido nuevas formas de hacer que el ecosistema de Formlabs sea lo más versátil posible.

Hace poco, hicimos esto al lanzar el Open Material Mode, un nuevo modo para que los clientes de Formlabs expandan sus opciones de materiales. Los usuarios ahora pueden personalizar los ajustes de impresión para controlar el rendimiento y acceder a una selección de resinas de alto rendimiento procedentes de otros fabricantes de primera línea. El Open Material Mode da acceso a la fiabilidad de las impresoras de Formlabs, dando a los usuarios avanzados la capacidad de imprimir con cualquier resina fotopolimerizable a 405 nm de terceros. Nuevos materiales disponibles con el Open Material Mode cumplirán requisitos únicos o propiedades adaptadas a sectores especializados.

Estamos increíblemente orgullosos que hemos desarrollado, pero también estamos deseando dar incluso más libertad a nuestra comunidad de Formlabs para que puedan hacerse con el control de su trabajo.

Mirando al futuro

Al concentrar esfuerzos e inversiones en desarrollar nuevas resinas para estereolitografía (SLA) y polvos para sinterizado selectivo por láser (SLS), Formlabs se ha convertido en el fabricante de las impresoras 3D profesionales más vendidas del mundo. A medida que la mirada del sector se vuelve hacia el futuro, estamos seguros de que seguir expandiendo la capacidad de materiales tendrá una importancia capital en la siguiente revolución industrial.