Guía de impresión 3D de fibra de carbono: Comparación de impresoras y materiales

Bicicletas, coches de carreras, drones y raquetas de tenis: productos con usos diversos que requieren una gran resistencia y durabilidad sin que ello conlleve un peso excesivo. Esta combinación de propiedades se encuentra en materiales compuestos de fibra de carbono que se usan por doquier: desde el chasis de los coches de Fórmula 1 al cuadro de las bicicletas ligeras de carretera.

Dado que muchas impresoras 3D profesionales suelen usar materiales a base de polímeros, entre los que se encuentran diversos compuestos, mucha gente pregunta: "¿se puede imprimir en 3D la fibra de carbono?"

Ciertamente, hay dos métodos mediante los que se puede utilizar la impresión 3D para crear piezas de fibra de carbono: el apoyo a los métodos tradicionales de fabricación con moldes impresos en 3D o la impresión 3D directa de compuestos de fibra de carbono. En este artículo, describiremos los medios tradicionales de fabricación, así como los nuevos procesos de trabajo para obtener moldes de fibra de carbono impresos en 3D y la impresión 3D directa de piezas de compuestos de fibra de carbono.

Cómo combinar métodos tradicionales para crear piezas de fibra de carbono con la impresión 3D

La fibra de carbono es un material compuesto que tradicionalmente se fabrica entretejiendo largos hilos de fibra de carbono y uniéndolos más entre sí utilizando un polímero. Los hilos se pueden tejer estratégicamente para que su resistencia esté alineada con un vector determinado, de manera que el producto final tenga una resistencia multilateral en todas las direcciones. A continuación, al material resultante se le da la forma del producto final deseado, normalmente mediante uno de estos tres procesos: la colocación en húmedo, la laminación preimpregnada y el moldeo por transferencia de resina (RTM).

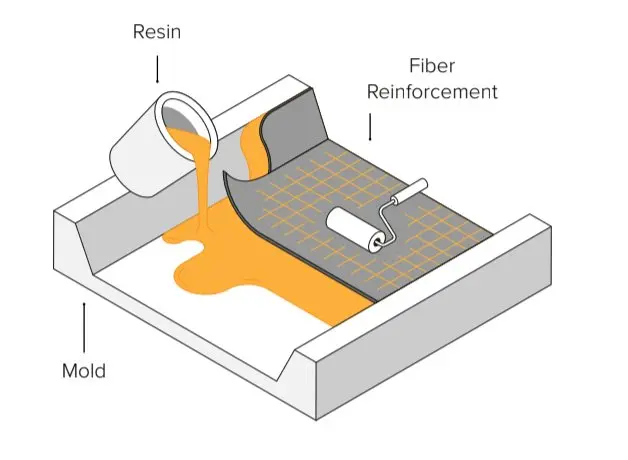

Colocación en húmedo

En la fabricación mediante colocación en húmedo, se cortan láminas de fibras de carbono que se prensan contra un molde y se pintan con una resina líquida para que al curarse y solidificarse esta última, las láminas queden fijadas en la forma final deseada. Este método requiere la menor cantidad de equipamiento y también es el más fácil de dominar como principiante. Ya que la mayoría de él se puede realizar a mano, es uno de los métodos menos caros, pero a cambio, las piezas resultantes tienen menor fidelidad al molde maestro que las piezas producidas mediante otros métodos.

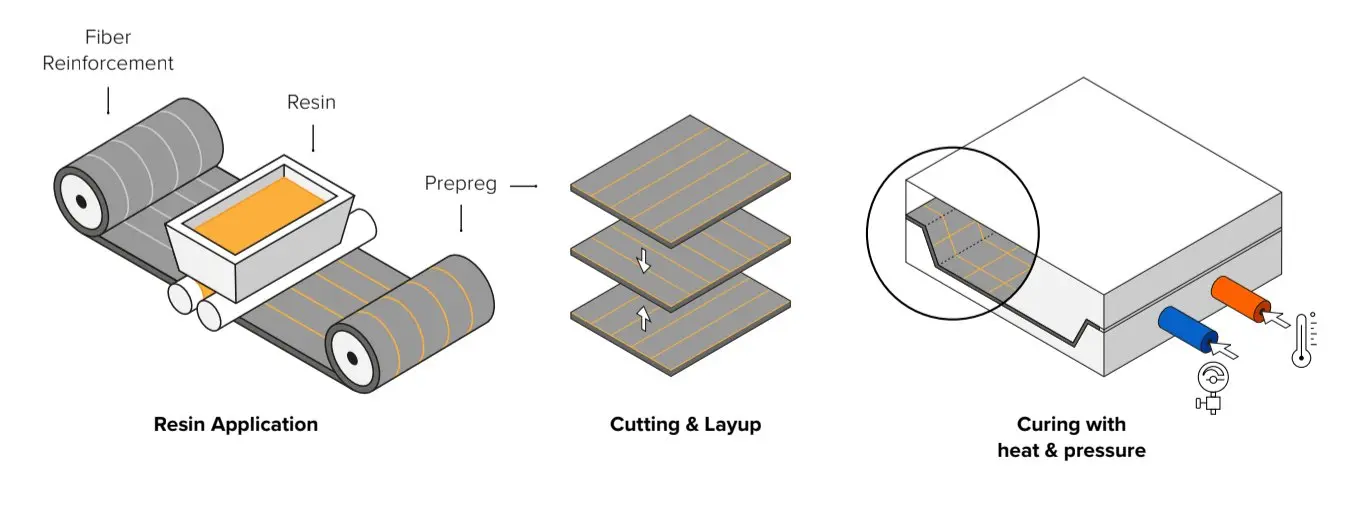

Laminación preimpregnada

En este método, la fibra de carbono ya está imbuida de resina y se introduce en un molde que utiliza presión y calor para obtener la forma final. Este método es el más caro, debido a que necesita equipamiento especializado para almacenar y manipular las láminas preimpregnadas, así como la máquina de moldeo calentada y presurizada. Estos factores también son lo que la convierten en la más repetible y uniforme, y por consiguiente, en la más apropiada para la producción en lotes de piezas de fibra de carbono.

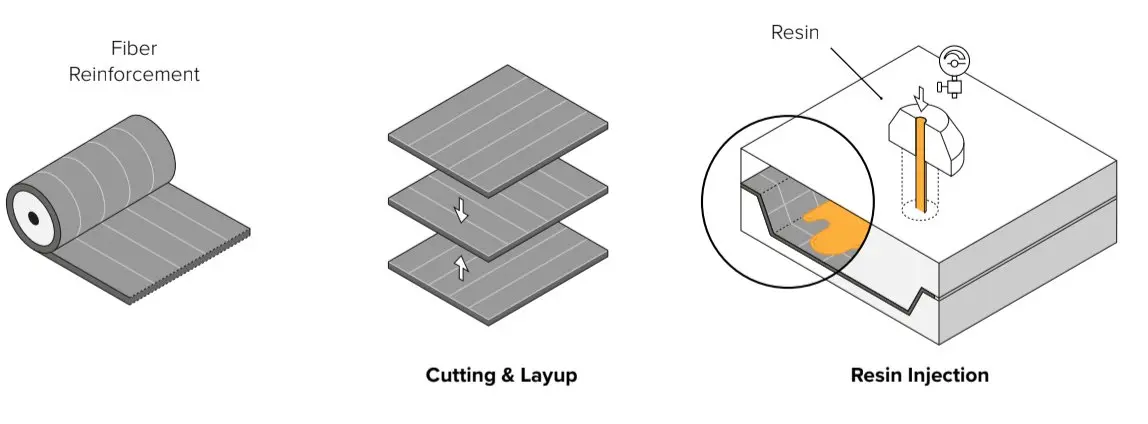

Moldeo por transferencia de resina (RTM)

Con el moldeo RTM, la fibra seca se inserta en un molde de dos partes. El molde se cierra con abrazaderas antes de forzar la resina en la cavidad a alta presión. Normalmente, este proceso es automático y se usa para la fabricación de alto volumen.

Fabricación de piezas de fibra de carbono con moldes impresos en 3D

En cada uno de los tres métodos anteriores, la impresión 3D se puede usar para reducir los costes y mejorar los tiempos de entrega. Los tres métodos de fabricación tradicionales requieren un molde o múltiples moldes, que tradicionalmente se han creado mediante lentos procesos sustractivos como el mecanizado de madera, espuma, metal, plástico o cera. La impresión 3D ofrece un método alternativo para fabricar moldes, que produce moldes personalizables y que son más eficientes y rentables para la producción o personalización en lotes pequeños.

Para las aplicaciones que requieren prototipos funcionales, como las del sector automovilístico y la industria aeroespacial, el proceso de iteración puede necesitar cientos de moldes diferentes. Hacer estas iteraciones utilizando métodos de fabricación tradicionales puede resultar caro y lento, por lo que la impresión 3D ofrece un medio eficiente para llevar a cabo una producción de bajo volumen. Aunque los moldes impresos en 3D no son tan adecuados como los metálicos para la producción de gran volumen, se pueden crear de forma económica in situ, agilizando el desarrollo y la validación de los productos, así como la producción en series cortas.

Los moldes para la producción de piezas de fibra de carbono se pueden fabricar con diversas técnicas, pero el acabado de la superficie liso y el amplio catálogo de materiales de las impresoras 3D de resina de estereolitografía (SLA) las convierten en una elección común para la producción de moldes in situ. Las piezas de SLA prácticamente no tienen líneas de capa ni porosidad, por lo que las láminas de fibra de carbono se pueden presionar firmemente contra el molde sin miedo a crear una superficie con textura.

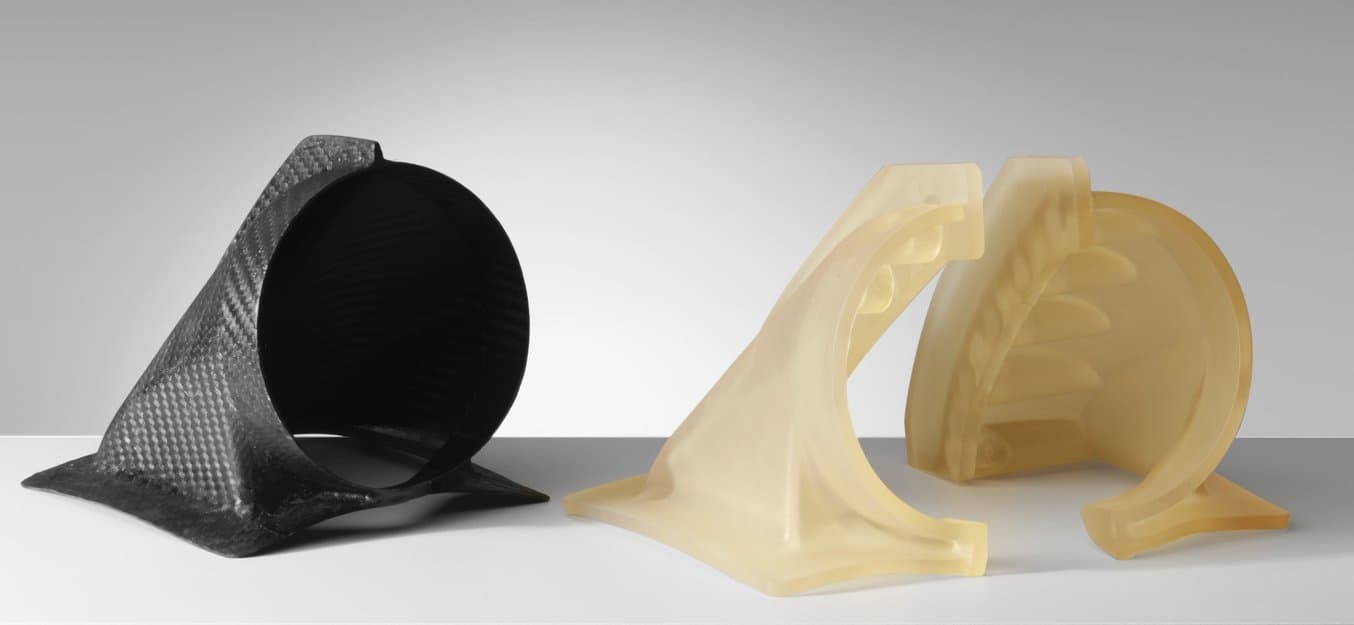

Panoz, un fabricante de coches deportivos y de competición, necesitaba fabricar un conducto de escape de aire personalizado para la cabina de un coche de carreras que extrajera aire de la cabina y redujera la temperatura en su interior. En colaboración con DeltaWing Manufacturing, utilizaron una impresora 3D SLA de Formlabs para imprimir el patrón con la High Temp Resin y después fundir un molde en ese patrón impreso a mano, usando una resina epoxi para utillaje de alta temperatura. Al utilizar la impresión 3D, DeltaWing evitó tener que externalizar un molde de metal caro para esta pieza de fibra de carbono personalizada, con lo que redujo tanto su coste general como el tiempo de entrega.

Un conducto de aire del guardabarros de fibra de carbono junto al molde de dos piezas impreso con la High Temp Resin, producido por DeltaWing Manufacturing.

Fabricación de piezas de fibra de carbono con moldes impresos en 3D

Descarga este libro blanco con guías para diseñar moldes compuestos y directrices paso a paso para los métodos de preimpregnado (prepreg) y de laminado manual para crear piezas de fibra de carbono.

Impresión 3D directa de fibra de carbono

¿Estás buscando la mejor impresora 3D de fibra de carbono? Hay una gran demanda de procesos de trabajo que combinen la tenacidad, durabilidad y robustez de las piezas de fibra de carbono tradicionales con la agilidad, las posibilidades geométricas y la repetibilidad de la impresión 3D. Por lo tanto, no es sorprendente que haya muchas empresas de impresión 3D que ofrezcan impresión 3D de fibra de carbono, siendo los dos procesos actualmente disponibles la impresión con fibras cortadas o fibras continuas.

Impresión 3D directa de fibra de carbono cortada

Las fibras cortadas son un material de plástico compuesto para impresión 3D que está lleno de pequeños trozos de fibra de carbono. Estas fibras cortadas dan resistencia adicional al compuesto, que puede ser un filamento de fibra de carbono para el modelado por deposición fundida (FDM) o un polvo de nylon para el sinterizado selectivo por láser (SLS).

Las principales ventajas de los materiales de impresión 3D reforzados con fibra de carbono en comparación con otros tipos de materiales impresos en 3D basados en polímeros es que son tenaces, ligeros, resistentes al calor y menos propensos a mostrar fluencia. Al compararla con las piezas de fibras de carbono moldeadas tradicionales, la fibra cortada impresa en 3D ofrece una mejor flexibilidad geométrica en el diseño de la pieza, especialmente en el caso de la impresión 3D SLS, con lo que potencialmente se elimina una gran cantidad de trabajo manual asociada con el moldeo tradicional o se crean nuevas posibilidades innovadoras para que los usuarios incorporen este material en su proceso de trabajo.

La impresora 3D SLS Fuse 1+ 30W de Formlabs permite realizar este tipo de impresión 3D de fibra de carbono con el Nylon 11 CF Powder, el material más resistente del catálogo de materiales para SLS de Formlabs. La Fuse 1+ 30W ofrece la opción de alto rendimiento más asequible para la impresión SLS con fibras de carbono cortadas. Aunque las máquinas SLS industriales tradicionales también ofrecen algunos materiales de fibra de carbono, el coste inicial de adopción anula gran parte de los beneficios que aporta la impresión 3D de piezas de fibra de carbono respecto a los métodos de RTM o laminación preimpregnada.

El Nylon 11 CF Powder de Formlabs es tenaz, ligero y resistente al calor, lo que lo hace ideal para aplicaciones automovilísticas, aeroespaciales y de fabricación.

Solicita una pieza de muestra gratuita

Experimenta la calidad de Formlabs de primera mano. Enviaremos una pieza de muestra gratuita a tu lugar de trabajo.

Muchas impresoras 3D FDM pueden trabajar con filamentos de fibra de carbono, pero imprimir con estos materiales es más complicado que con filamentos de ABS o PLA estándar, ya que provoca atascos frecuentes y más mantenimiento a medida que el filamento abrasivo desgasta las boquillas de latón. También hay impresoras 3D FDM especialmente diseñadas para filamentos de fibra de carbono, pero su precio es más caro.

La principal limitación de las piezas de fibra cortada impresas en 3D mediante SLS y FDM es que se deberían considerar más bien piezas impresas en 3D resistentes que verdaderas alternativas a piezas de fibra de carbono tradicionales con fibras tejidas y continuas. También ofrecen el mayor aumento de resistencia en la dirección en la que se colocaron durante la impresión 3D: la dirección X en el caso de las piezas impresas mediante SLS y el plano XY para las piezas impresas mediante FDM. Los métodos tradicionales de creación de piezas de fibra de carbono permiten obtener una resistencia multidireccional mediante una planificación y colocación cuidadosas de diferentes láminas de fibra de carbono durante la preparación previa al molde.

Impresión 3D directa de fibra de carbono continua

La impresión 3D de fibra de carbono continua está disponible en algunas impresoras 3D FDM especializadas y las piezas que produce se acercan a las piezas de fibra de carbono en cuestión de resistencia, pero solo en el plano XY, de forma similar a las impresoras FDM de fibra cortada. Con estas impresoras, los hilos continuos de fibra de carbono se mezclan con el termoplástico y se pueden aplicar estratégicamente para reforzar ciertos planos o ejes de presión. Este método puede utilizar o una boquilla extrusora doble para elaborar una combinación de hilos de fibra de carbono y polímero, o una boquilla "dos en uno", con la que una boquilla deposita el hilo de fibra de carbono mientras que la otra calienta y extruye el filamento.

La impresión 3D de fibra de carbono continua ofrece una alternativa comparable a las piezas de fibra de carbono moldeadas tradicionales, aunque con una libertad de diseño limitada. A pesar de que estas piezas son increíblemente resistentes, esa resistencia solo se da en el plano XY y las impresiones se deben orientar para que la resistencia coincida con la dirección de la fuerza aplicada. En los diseños en los que esto es posible, este método se puede usar para reemplazar piezas de aluminio y crear accesorios para la fabricación o piezas de uso final resistentes.

Comparación: Fabricación tradicional con fibra de carbono y procesos de trabajo para la impresión 3D de fibra de carbono

| Colocación en húmedo | Laminación preimpregnada | Moldeo por transferencia de resina | Impresión 3D FDM de fibras cortadas | Impresión 3D SLS de fibras cortadas | Impresión 3D FDM de fibras continuas | |

|---|---|---|---|---|---|---|

| Fabricante y modelo | Varios | Varios | Varios | Onyx de Markforged, X3 de Markforged | Fuse 1+ 30W de Formlabs | Mark Two de Markforged, Fiber de Desktop Metal, X7 de Markforged |

| Precisión | ★★★☆☆ | ★★★★★ | ★★★★★ | ★★★☆☆ | ★★★★★ | ★★★☆☆ |

| Acabado de la superficie | ★★★☆☆ | ★★★★★ | ★★★★★ | ★★★☆☆ | ★★★★☆ | ★★★☆☆ |

| Libertad de diseño | ★★★☆☆ | ★★★☆☆ | ★★★☆☆ | ★★★★☆ | ★★★★★ | ★★★★☆ |

| Ligereza | ★★★★★ | ★★★★★ | ★★★★★ | ★★★★☆ | ★★★★☆ | ★★★★☆ |

| Resistencia | ★★★★★ | ★★★★★ | ★★★★★ | ★★★☆☆ | ★★★☆☆ | ★★★★★ |

| Resistencia en las direcciones | XYZ | XYZ | XYZ | XY | X(Y) | XY |

| Productividad | ★☆☆☆☆ | ★★★☆☆ | ★★★★★ | ★★★☆☆ | ★★★★☆ | ★★★☆☆ |

| Costes de equipamiento (específicos) | Variables, desde 100 € | Variables, desde 3000 € | Variables, por lo general de >100 000 € | El precio de las soluciones de escritorio parte de 5000 €, mientras que el de las soluciones industriales está en torno a los 40 000 €. | Una solución industrial completa desde 45000 € | El precio de las soluciones de escritorio parte de 20 000 €, mientras que el de las soluciones industriales está en torno a los 70 000 €. |

| Coste por pieza | €€€€ | €€€ | €€ | €€€ | €€ | €€€€ |

| Ideal para | Productos de alto rendimiento personalizados, proceso de trabajo básico | Producción de bajo a medio volumen | Producción de alto volumen | Iteraciones rápidas, piezas impresas en 3D resistentes | Iteraciones rápidas, geometrías complejas, producción en lotes pequeños de piezas impresas 3D resistentes | Iteraciones rápidas, piezas impresas en 3D con la resistencia de los compuestos de fibra de carbono tradicionales (en las direcciones XY) |

| Ventajas | Gran resistencia Coste de equipamiento bajo | Gran resistencia | Gran resistencia Precisión y repetibilidad Posibilidades de automatización | Económico No requiere utillaje | Precisión y repetibilidad Libertad de diseño No requiere utillaje | Gran resistencia No requiere utillaje |

| Desventajas | Mucho trabajo manual Es difícil mantener una gran calidad | Mucho trabajo manual | Utillaje y maquinaria costosos | Resistencia anisotrópica Menor resistencia Difícil de imprimir | Resistencia anisotrópica Menor resistencia | Resistencia anisotrópica |

¿Qué resistencia tiene la fibra de carbono impresa en 3D?

Las propiedades mecánicas de los compuestos de fibra de carbono impresos en 3D superan a las de casi todos los demás plásticos impresos en 3D en cuestión de tenacidad y resistencia a la temperatura. Veamos cuál es el rendimiento de las fibras cortadas en comparación con la impresión 3D de fibras continuas y materiales comunes.

| Proceso de fabricación | SLS - Fibras cortadas | FDM - Fibras cortadas | FDM - Fibras continuas | FDM - Fibras continuas | Moldeo por inyección | Fundición o mecanizado |

|---|---|---|---|---|---|---|

| Material | Nylon 11 CF Powder de Formlabs | Filamento de nylon con fibra de carbono | Filamento de nylon 6 + Fibra de carbono | Filamento de PEEK + Fibra de carbono | ABS | Aluminio |

| Módulo de tracción (GPa) | 1,6 - 5,3 | 2,4 | 60 - 100 | 145 | 2,3 | 70 |

| Resistencia a la rotura por tracción (MPa) | 38 - 69 | 40 | 800 - 1000 | 2400 | 39 | 310 |

| Módulo de flexión (GPa) | 4,2 | 3,0 | 51 - 71 | 124 | 2,4 | 70 |

| Resistencia a la flexión (MPa) | 110 | 71 | 540 - 800 | 1300 | 74 | 310 |

| Alargamiento de rotura | 5 - 15 % | 25 % | 1,5 % | N/A | 6 - 15 % | N/A |

| Resiliencia IZOD entallada (J/m) | 74 | 330 | 960 | N/A | 200 | N/A |

| Temperatura de flexión bajo carga a 0,45 MPa (°C) | 188 | 145 | 105 | N/A | 70 - 107 | N/A |

Aplicaciones para las piezas impresas en 3D de fibra de carbono

La gran tenacidad, el peso ligero y la resistencia a los impactos, el calor y los productos químicos de las piezas impresas en 3D de fibra de carbono las hacen ideales para diversas aplicaciones en las que la impresión 3D ni siquiera se había considerado anteriormente. Las piezas impresas en 3D de compuestos de plástico y fibra de carbono ahora pueden resistir el calor generado por los componentes de los motores automovilísticos o aeroespaciales, utilizarse como repuestos para piezas mecanizadas de aluminio y accesorios para la fabricación y para hacer posible la producción de equipamiento duradero y eficaz.

Las piezas impresas en 3D de fibra de carbono son ideales para el prototipado rápido, para producir accesorios para la fabricación resistentes al desgaste y duraderos como sujeciones con guía y fijaciones y para la producción en lotes pequeños de piezas de uso final resistentes con geometrías complejas.

La tecnología de impresión 3D ha creado nuevas posibilidades en el diseño y la fabricación, y los compuestos de fibra de carbono impresos en 3D lo llevan incluso más allá, permitiendo a los usuarios de los sectores automovilístico, aeroespacial, de la defensa y de la fabricación producir de forma rápida y eficiente piezas tenaces y resistentes a las altas temperaturas con flexibilidad geométrica. Al evitar los procesos de mecanizado o moldeo, estos usuarios pueden crear con mayor facilidad piezas personalizadas, piezas de recambio y prototipos funcionales. Aunque no pueden reemplazar totalmente las técnicas tradicionales debido a que solo hay un plano de resistencia añadida, las piezas de fibra de carbono impresas en 3D siguen siendo más resistentes que la mayoría de los otros plásticos, lo que las hace especialmente útiles para muchas aplicaciones.

El proceso adecuado para producir piezas de fibra de carbono mediante moldeo o imprimiéndolas directamente en 3D depende en gran medida de la aplicación en cuestión, así como de factores como el diseño de la pieza, el volumen de producción, etc. La impresión 3D SLS con fibras cortadas ofrece un buen equilibrio para quien quiera fabricar piezas resistentes, pero no necesariamente hasta el punto de las piezas de fibra de carbono moldeadas de forma tradicional.

La Fuse 1+ 30W de Formlabs, en combinación con el Nylon 11 CF Powder, permite a las empresas que carecen de una gran financiación y que tienen horarios ajustados realizar iteraciones y producir piezas de uso final con resistencia y propiedades mecánicas avanzadas, a diferencia de los plásticos tradicionales. También pueden someter sus piezas a ensayos funcionales y cambiar el diseño con solo una ligera modificación en CAD, mejorando el rendimiento de su producto y llegando antes al mercado.

Solicita ya una pieza de muestra gratuita para conocer la calidad y la resistencia de una pieza de fibra cortada impresa en 3D mediante SLS o habla con uno de nuestros especialistas para encontrar la solución adecuada para tu aplicación.