Los plásticos son los materiales de uso más común para producir piezas y productos de uso final. Se utilizan para todo, desde productos de consumo hasta dispositivos médicos. Los plásticos son una categoría versátil de materiales, con miles de opciones de polímeros, que tienen sus propias propiedades mecánicas específicas cada uno. Pero ¿cómo se fabrican las piezas de plástico?

Se han desarrollado una serie de

procesos de fabricación para cubrir un amplio espectro de aplicaciones, geometrías de piezas y tipos de plásticos. Para cualquier diseñador o ingeniero que trabaje en el desarrollo de productos, es esencial estar familiarizado con las opciones de fabricación que están disponibles hoy en día y con los nuevos avances que señalan cómo se fabricarán las piezas en el futuro.Esta guía proporciona información general sobre los procesos de fabricación más comunes para producir piezas de plástico, así como recomendaciones para ayudarte a elegir la mejor opción para tu aplicación.

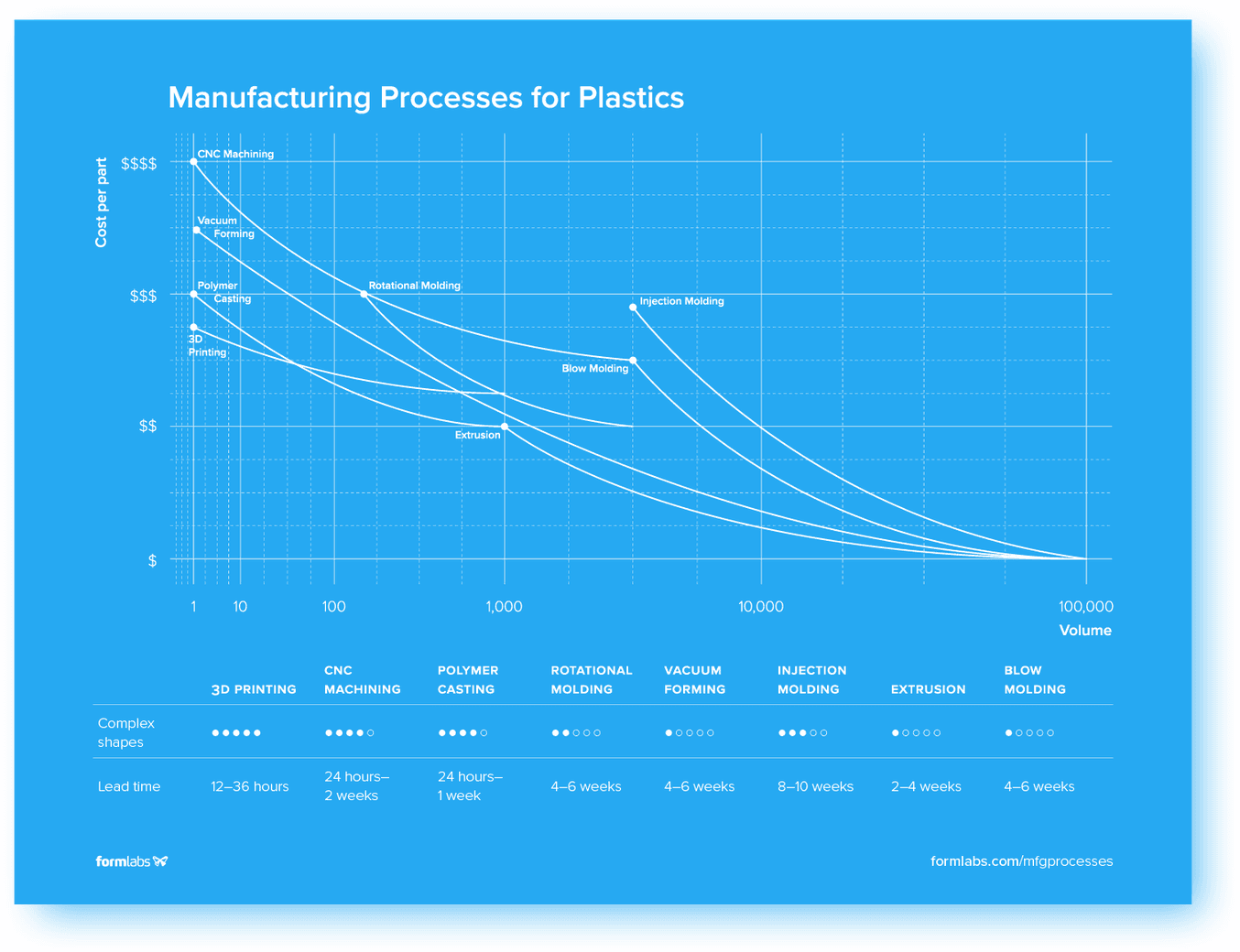

Cómo elegir el proceso de fabricación de plásticos adecuado

Ten en cuenta los siguientes factores cuando elijas un proceso de fabricación para tu producto:

Forma: ¿Tus piezas tienen rasgos internos complejos o requieren una escasa tolerancia? Según la geometría de un diseño, las opciones de fabricación pueden ser limitadas o requerir una optimización considerable de diseño orientado a la fabricación

para hacer que resulten económicas de producir.Volumen/coste: ¿Cuál es el volumen total o anual de piezas que planeas fabricar? Algunos procesos de fabricación tienen costes iniciales elevados para su utillaje y preparación, pero producen piezas con un coste por pieza económico. Por otro lado, los procesos de fabricación de bajo volumen tienen costes iniciales reducidos, pero debido a tiempos de ciclo más lentos, su menor grado de automatización y el trabajo manual, el coste por pieza se mantiene constante o se reduce solo ligeramente al aumentar el volumen.

Plazo de producción: ¿Con qué rapidez necesitas que se produzcan las piezas o los productos terminados? Algunos procesos crean las primeras piezas en menos de 24 horas, mientras que el utillaje y el utillaje para ciertos procesos de alto volumen de producción requieren meses.

Material: ¿A qué esfuerzos y tensiones deberá enfrentarse tu producto? El material óptimo para una aplicación concreta se determina en función de varios factores. Se debe sopesar el coste frente a los requisitos funcionales y estéticos. Piensa en cuáles son las características ideales para tu aplicación concreta y contrástalas con las opciones disponibles en diversos procesos de fabricación.

Descarga la versión en alta resolución de esta infografía haciendo clic aquí.

Cómo elegir una tecnología de impresión 3D

¿No sabes qué tecnología de impresión 3D se adapta mejor a tus necesidades? En este vídeo, comparamos las tecnologías FDM, SLA y SLS en base a algunas de las consideraciones de compra más comunes.

Tipos de plásticos

Los plásticos tienen miles de variedades con diferentes estructuras básicas, derivados y aditivos que se formulan para abarcar una amplia gama de propiedades funcionales y estéticas.

Para simplificar el proceso de encontrar el material más adecuado para una pieza o producto, echemos antes un vistazo a los dos principales tipos de plástico: los termoplásticos y los plásticos termoendurecibles.

Termoplásticos

Los termoplásticos son el tipo de plástico que más se usa. La principal característica que los distingue de los plásticos termoendurecibles es su capacidad de soportar numerosos ciclos de fusión y solidificación sin sufrir una degradación considerable. Los termoplásticos se suelen vender en forma de pequeños gránulos o láminas, que se calientan y a los que se les da la forma deseada mediante diversos procesos de fabricación. El proceso es completamente reversible, ya que no se producen enlaces químicos, por lo que es factible reciclar o fundir y reutilizar los termoplásticos.

Tipos comunes de materiales termoplásticos:

- Acrílico

- Acrilonitrilo butadieno estireno (ABS)

- Poliamida (PA)

- Ácido poliláctico (PLA)

- Policarbonato (PC)

- Poliéter éter cetona (PEEK)

- Polietileno (PE)

- Polipropileno (PP)

- Cloruro de polivinilo (PVC)

Plásticos termoendurecibles

Al contrario que los termoplásticos, los plásticos termoendurecibles permanecen en un estado sólido permanente después de su curado. Los polímeros en los materiales termoendurecibles se entrecruzan durante un proceso de curado inducido por luz, calor o una radiación adecuada. Este proceso de curado forma un enlace químico irreversible. Cuando se calientan, los plásticos termoendurecibles se descomponen en vez de fundirse y no vuelven a formarse al enfriarlos. No es posible reciclar los plásticos termoendurecibles o revertir el material a sus ingredientes.

Tipos comunes de materiales termoplásticos:

- Éster de cianato

- Resina epoxi

- Poliéster

- Resinas Polyurethane

- Resinas de silicona

- Caucho vulcanizado

Tipos de procesos de fabricación

Impresión 3D

Las impresoras3D crean piezas tridimensionales directamente a partir de modelos de CAD construyendo el material capa a capa hasta que se forma una pieza física completa.

Proceso de fabricación

- Configuración de la impresión: Se usa software de preparación de impresiones para orientar y organizar modelos en el volumen de impresión de una impresora, añadir estructuras de soporte (de ser necesarias) y visualizar por capas el modelo con soportes.

- Impresión: El proceso de impresión depende del tipo de tecnología de impresión 3D. El modelado por deposición fundida (FDM) derrite un filamento de plástico, la estereolitografía (SLA) cura resina líquida y el sinterizado selectivo por láser (SLS) funde plástico en polvo.

- Posacabado: Cuando la impresión se ha completado, las piezas se retiran de la impresora, se limpian o lavan, se poscuran (depende de la tecnología) y se eliminan las estructuras de soporte (de haberlas).

Ya que las impresoras 3D no requieren utillaje y el tiempo de preparación de un nuevo diseño es mínimo, el coste de producir una pieza personalizada es despreciable, en comparación con los procesos de fabricación tradicionales.

Por lo general, los procesos de impresión 3D son más lentos y requieren más mano de obra que los procesos de fabricación que se usan para la producción en cadena.

A medida que mejoran las tecnologías de impresión 3D, el coste por pieza sigue bajando, lo que hace accesibles una mayor variedad de aplicaciones de volumen bajo a medio.

| Impresión 3D | |

|---|---|

| Forma | Grado alto de libertad |

| Tiempo de espera | Menos de 24 horas |

| Tiempo de ciclo | De menos de 1 hora a varias horas, según el tamaño y el volumen de las piezas |

| Coste de preparación | $ |

| Coste por pieza | €€€ |

| Volumen | Aplicaciones de volumen de producción bajo a medio (~1-1000 piezas) |

Aunque la mayoría de los procesos de fabricación de plásticos requieren maquinaria industrial cara, instalaciones específicas y operarios expertos, la impresión 3D permite a las empresas crear piezas de plástico y prototipos con facilidad en sus propias instalaciones.

Los sistemas compactos de impresión 3D de escritorio o de trabajo para crear piezas de plástico son asequibles y requieren muy poco espacio. Que no se necesite una formación especial para usarlos permite a los ingenieros, diseñadores y fabricantes profesionales acelerar sus ciclos de iteración y producción de días o semanas a unas horas.

Materiales

Hay muchos tipos de impresoras 3D y tecnologías de impresión 3D en el mercado, y los materiales disponibles varían según la tecnología.

| Materiales de impresión 3D | |

|---|---|

| Modelado por deposición fundida (FDM) | Diversos termoplásticos, principalmente el ABS y el PLA |

| Estereolitografía (SLA) | Resinas termoendurecibles |

| Sinterizado selectivo por láser (SLS) | Termoplásticos, normalmente el nailon y sus compuestos |

Introducción a la impresión 3D con la estereolitografía (SLA) de escritorio

¿Estás buscando una impresora 3D de resina para fabricar tus modelos 3D en alta resolución? Descarga nuestro libro blanco para aprender cómo funciona la impresión SLA y por qué es el proceso de impresión 3D más popular para crear modelos con detalles increíbles.

Solicita una pieza de muestra gratuita

Experimenta la calidad de Formlabs de primera mano. Enviaremos una pieza de muestra gratuita a tu lugar de trabajo.

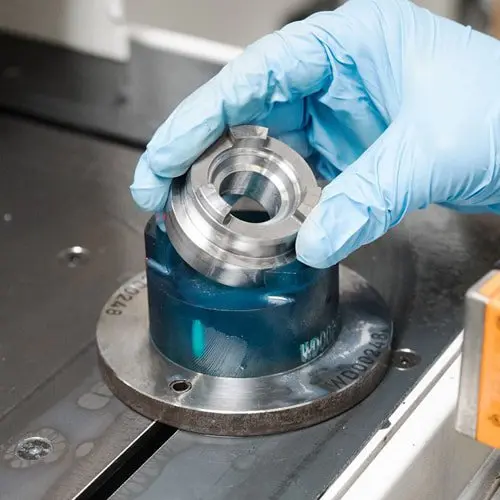

Mecanizado CNC

El mecanizado CNC incluye centros de mecanizado, tornos y otros procesos sustractivos controlados por ordenador. Estos procesos comienzan con bloques, barras o varas sólidos de metal o de plástico a los que se les da forma retirando material de ellos mediante procesos de corte, perforación y amolado.

A diferencia de la mayoría de los demás procesos de fabricación con plásticos, el mecanizado CNC es un proceso substractivo, en el que se quita material de la pieza de dos formas: con una herramienta giratoria y la pieza fija (fresado), o haciendo girar la pieza con una herramienta fija (torneado).

Proceso de fabricación

- Configuración del trabajo: Las máquinas de CNC requieren un paso intermedio de generación y validación de trayectorias de las herramientas (de CAD a CAM). Las trayectorias de las herramientas controlan por dónde se mueven las herramientas de corte, a qué velocidad y en qué momento se cambia de herramienta.

- Mecanizado: Las trayectorias de las herramientas se envían a la máquina, donde comienza el proceso sustractivo. Dependiendo de la forma deseada para el producto final, es posible que haya que colocar la pieza de trabajo en una nueva posición para que cabezal de la herramienta pueda alcanzar nuevas zonas.

- Posacabado: Después de la fabricación, la pieza se limpia y se desbarba, y se recortan los excesos.

El mecanizado es ideal para aplicaciones de piezas de plástico de bajo volumen que requieren tolerancias escasas y geometrías difíciles de moldear. Las aplicación típicas incluyen la creación de prototipos y piezas de uso final como poleas, engranajes y aisladores pasantes.

El mecanizado CNC tiene costes de preparación de bajos a moderados y puedo producir componentes de plástico de alta calidad, con plazos de producción cortos y a partir de una amplia gama de materiales.

Los procesos de mecanizado tienen màs restricciones de geometría de la pieza que la impresión 3D. Con el mecanizado, el coste por pieza aumenta con la complejidad de la pieza. Los socavados y las características que aparecen en múltiples caras de la pieza contribuyen a incrementar el coste de la misma.

Los procesos de mecanizado requieren márgenes de tolerancia para el acceso de las herramientas, y ciertas geometrías, como los canales internos curvados, son difíciles o imposibles de producir con métodos sustractivos tradicionales.

| Mecanizado CNC | |

|---|---|

| Forma | Grado medio de libertad |

| Tiempo de espera | Menos de 24 horas |

| Tiempo de ciclo | De menos de 1 hora a varias horas, según el tamaño, el diseño y la complejidad de las piezas |

| Coste de preparación | €€ |

| Coste por pieza | €€€€ |

| Volumen | Aplicaciones de volumen bajo a alto (~1-5000 piezas) |

Materiales

La mayoría de los plásticos duros se puede mecanizar, con algunas variaciones de dificultad. Los plásticos termoendurecibles más blandos requieren un utillaje especializado para dar soporte a las piezas durante el mecanizado y los plásticos con relleno pueden resultar abrasivos y reducir la vida útil de las herramientas de corte.

Algunos de los plásticos que se suelen mecanizar son los siguientes:

- Acrílico

- Acrilonitrilo butadieno estireno (ABS)

- Poliamida nailon (PA)

- Ácido poliláctico (PLA)

- Policarbonato (PC)

- Poliéter éter cetona (PEEK)

- Polietileno (PE)

- Polipropileno (PP)

- Cloruro de polivinilo (PVC)

- Policarbonato (PC)

- Poliestireno

- Polioximetileno

Innovación en la fábrica: Sujeciones con guía y fijaciones impresas en 3D

En este seminario web, descubrirás cómo diseñar e imprimir en 3D sujeciones con guía y fijaciones para reemplazar piezas mecanizadas, así como cinco formas de mejorar la eficiencia de tu fábrica con la impresión 3D.

Fundición de polímeros

En la fundición de polímeros, se llena un molde con una resina líquida o caucho que pasan por una reacción química y se solidifican. Los polímeros típicos de la fundición son, entre otros, el poliuretano, la resina epoxi, la silicona y el acrílico.

Proceso de fabricación

- Preparación del molde: El molde se recubre de un agente de desmoldeo para facilitar la liberación de la pieza y a menudo se precalienta hasta alcanzar una temperatura específica para un material.

- Fundición: La resina sintética se mezcla con un agente de curado y se vierte o se inyecta dentro del molde, donde llena la cavidad del mismo.

- Curado: El material se cura en el molde hasta que se solidifica (calentar el molde puede acelerar el tiempo de curado para cierto polímeros).

- Desmoldeo: El molde se abre y se retira la pieza curada.

- Desbarbado: Se eliminan mediante corte o lijado los elementos sobrantes derivados de la fundición, como las rebabas, los bebederos y las líneas de unión.

Los moldes flexibles hechos de caucho de látex o de caucho de silicona vulcanizado a temperatura ambiente son económicos comparados con el utillaje duro, pero solo pueden producir número limitado (entre 25 y 100) de fundiciones, ya que la reacción química de los uretanos, las resinas epoxi, el poliéster y el acrílico degrada las superficies del molde.

Los moldes de silicona vulcanizada a temperatura ambiente pueden reproducir hasta el más mínimo detalle, por lo que producen piezas fundidas de alta calidad. La impresión3D por estereolitografía es un modo común de crear moldes maestros directamente a partir de diseños en CAD, en parte, debido a su alta resolución y su capacidad similar de producir detalles precisos.

La fundición de polímeros es relativamente barata, pues conlleva una escasa inversión inicial, pero los polímeros termoendurecibles para fundición suelen ser más caros que sus homólogos termoplásticos y moldear piezas fundidas es un trabajo arduo. Todas las piezas fundidas requieren trabajo manual para su posacabado, con lo que el coste por pieza final es alto en comparación con métodos de producción automatizados como el moldeo por inyección.

La fundición de polímeros se suele usar para la creación de prototipos, para la producción en tiradas cortas y para ciertas aplicaciones de odontología y joyería.

| Fundición de polímeros | |

|---|---|

| Forma | Grado alto de libertad |

| Tiempo de espera | De menos de 24 horas a varios días |

| Tiempo de ciclo | Entre unos minutos y varios días, en función del tiempo de curado |

| Coste de preparación | $ |

| Coste por pieza | €€ |

| Volumen | Aplicaciones de bajo volumen de producción (~1-1000 piezas) |

Materiales

- Resinas Polyurethane

- Resina epoxi

- Poliéter

- Poliésteres

- Acrílico

- Resinas de silicona

Moldeo por rotación

El moldeo por rotación (también llamado rotomoldeo) es un proceso en el que se calienta un molde hueco lleno de termoplástico en polvo y se gira el molde en torno a dos ejes para producir principalmente grandes objetos huecos. También hay disponibles procesos para el rotomoldeo de plásticos termoendurecibles, aunque son menos comunes.

Proceso de fabricación

- Carga: Se carga el plástico en polvo en la cavidad del molde y se instalan las piezas restantes del molde, con lo que se cierra la cavidad para su calentamiento.

- Calentamiento: El molde se calienta hasta que el polvo de plástico se funde y se adhiere a las paredes. Mientras tanto, el molde gira en torno a dos ejes perpendiculares para obtener un recubrimiento uniforme de plástico.

- Enfriamiento: El molde se enfría lentamente sin que se detenga su movimiento para asegurar que la cáscara de la pieza no se combe ni se desmorone antes de solidificarse por completo.

- Retirada de la pieza: La pieza se separa del molde y se recorta la rebaba que haya.

El moldeo por rotación requiere un utillaje menos caro que el de otras técnicas de moldeo, ya que el proceso usa la fuerza centrífuga en lugar de presión para llenar el molde. Los moldes pueden fabricarse a partir de piezas, mediante el mecanizado CNC, fundirse o moldearse a partir de resina epoxi o aluminio con un coste inferior y de forma mucho más rápida que con el utillaje para otros procesos de moldeo, especialmente en el caso de las piezas grandes.

El rotomoldeo crea piezas con un grosor de pared casi uniforme. Una vez que el utillaje y el proceso están preparados, el coste por pieza es muy bajo respecto al tamaño de la pieza. También es posible añadir al molde piezas prefabricadas, como roscas de metal, tuberías internas y otras estructuras.

Esos factores hacen que el moldeo por rotación sea ideal para la producción en tiradas cortas, o como alternativa al moldeo por soplado para volúmenes bajos de producción. Los productos típicos del rotomoldeado incluyen depósitos, boyas, grandes contenedores, juguetes, cascos para la cabeza y cascos de canoas.

El rotomoldeado tiene algunas limitaciones de diseño y los productos acabados tienen tolerancias menos restringidas. Dado que todo el molde debe calentarse y enfriarse, el proceso también tiene tiempos de ciclo largos y es bastante laborioso, lo que limita su eficiencia en aplicaciones de alto volumen.

| Moldeo por rotación | |

|---|---|

| Forma | Grado medio de libertad, ideal para piezas grandes huecas |

| Tiempo de espera | De unos días a varias semanas |

| Tiempo de ciclo | Normalmente, menos de una hora |

| Coste de preparación | €€€ |

| Coste por pieza | €€ |

| Volumen | Aplicaciones de volumen de producción medio (~200-5000 piezas) |

Materiales

El material más común para el moldeo por rotación es el polietileno (PE), que se utiliza en el 80 % de las aplicaciones. Principalmente, porque este material puede triturarse fácilmente para reducirlo a polvo a temperatura ambiente.

Estos son algunos de los plásticos que se someten a rotomoldeado con más frecuencia:

- Polietileno

- Polipropileno

- Cloruro de polivinilo

- Nailon

- Policarbonato

Moldeo en vacío

El moldeo en vacío o termoformado es un método de fabricación en el que un plástico se caliente y se le da forma, normalmente mediante un molde. Las máquinas de moldeo en vacío varían en tamaño y complejidad, desde dispositivos de escritorio hasta maquinaria industrial automatizada. Los pasos que mostramos a continuación representan el proceso típico del moldeo en vacío industrial.

Proceso de fabricación

- Sujeción: Una lámina de plástico de sujeta con un armazón.

- Calentamiento: La lámina y el armazón se acercan a elementos calefactores, que vuelven el plástico blando y maleable.

- Vacío: El armazón desciende y el plástico se estira alrededor del molde, mientras que se aplica un vacío para absorber todo el aire que haya entre el plástico y el molde. De este modo, se da forma a la pieza.

- Enfriamiento y desmoldeo: Cuando la pieza está formada sobre el molde, se le debe dar tiempo para que se enfríe antes de su retirada. En ocasiones, se utilizan sistemas de refrigeración como ventiladores o nebulizadores para reducir los tiempos de ciclo.

- Desbarbado: Cuando se libera la pieza del molde, se recorta el exceso de material bien a mano o bien con una máquina CNC.

Los costes de utillaje del moldeo en vacío son bajos en comparación con otras técnicas de moldeo, debido a la poca intensidad de las fuerzas y las presiones que intervienen en el proceso. Los moldes se hacen de madera, yeso o resina impresa en 3D para tiradas de producción cortas y piezas personalizadas. Para volúmenes altos de producción, los fabricantes utilizan un utillaje de metal más resistente.

Dada la amplia variedad de maquinaria para termoformado y moldeo en vacío que hay en el mercado y las oportunidades de automatización que hay en la alta gama, el termoformado es ideal para cualquier aplicación, sea de productos o prototipos personalizados o de producción en cadena. Sin embargo, el proceso ofrece una libertad de diseño limitada y solo se puede utilizar para fabricar piezas con paredes relativamente delgadas y geometrías sencillas.

Entre las piezas que se pueden moldear en vacío se encuentran los embalajes de productos, las placas de ducha, las bandas protectoras que revisten el interior de las puertas de los coches, los cascos de barco y productos personalizados como los alineadores dentales.

| Moldeo en vacío | |

|---|---|

| Forma | Libertad limitada, solo piezas con paredes delgadas y sin geometrías complejas |

| Tiempo de espera | De menos de 24 horas a varias semanas |

| Tiempo de ciclo | Segundos o minutos, en función de la maquinaria |

| Coste de preparación | $-$$$$ |

| Coste por pieza | $-$$$ |

| Volumen | Cualquier volumen de producción |

Materiales

La mayoría de los termoplásticos se pueden usar para el termoformado, lo que ofrecer flexibilidad a la hora de elegir materiales.

Estos son algunos de los plásticos de uso común para el termoformado:

- Acrílico

- Acrilonitrilo butadieno estireno (ABS)

- Tereftalato de polietileno glicolizado (PETG)

- Poliestireno

- Policarbonato (PC)

- Polipropileno (PP)

- Polietileno (PE)

- Cloruro de polivinilo (PVC)

Termoformado rápido de bajo volumen con moldes impresos en 3D

Descarga nuestro libro blanco para saber cómo crear moldes complejos rápidamente con la impresión 3D y aprende consejos y recomendaciones que te convendrá seguir cuando prepares tus piezas para moldes.

Moldeo por inyección

El moldeo por inyección consiste en inyectar en un molde un termoplástico fundido. Es el proceso más utilizado para la fabricación en masa de piezas de plástico.

Proceso de fabricación

- Preparación del molde: Si la pieza tiene insertos se añaden a mano o con un robot. Una prensa hidráulica cierra el molde.

- Extrusión del plástico: Se funden pequeños gránulos de plástico y un husillo de extrusión los extruye a través de una cámara calentada.

- Moldeo: El plástico fundido se inyecta en el molde.

- Enfriamiento y desmoldeo: La pieza se enfría en el molde hasta que esté lo suficientemente sólida para sacarla, sea de forma mecánica o mediante aire comprimido.

- Posacabado: Se retiran de la pieza los bebederos, los canales de salida y la rebaba (de haberla). A menudo, esta eliminación de elementos sobrantes ocurre de forma automática al abrirse el molde.

Los moldes para moldeo por inyección son muy complejos y deben fabricarse con escasa tolerancia para producir piezas de alta calidad. Debido a las altas temperaturas y presiones que intervienen en el proceso, estos moldes se mecanizan a partor de metales como el acero cementado. Los moldes de aluminio, más blandos, son menos caros, pero también se deshacen con mayor rapidez, por lo que se suelen usar para series de producción más moderadas.

El moldeo por inyección se puede utilizar para producir piezas muy complejas, pero ciertas geometrías incrementan notablemente el coste. Seguir las recomendaciones de diseño orientado a la fabricación te ayudará a mantener unos costes de utillaje razonables. Crear moldes nuevos para el moldeo por inyección es un proceso que puede tardar meses en completarse y sus costes pueden alcanzar las cinco o las seis cifras.

A pesar de los elevados costes iniciales, el moldeo por inyección no tiene rival en lo que respecta a las aplicaciones de alto volumen. Una vez que el utillaje está preparado y en funcionamiento, los tiempos de ciclo duran solo unos segundos y se pueden producir millones de piezas de alta calidad con un coste inferior al de todos los demás procesos de fabricación.

| Moldeo por inyección | |

|---|---|

| Forma | Grado de libertad moderado a alto |

| Tiempo de espera | 2-4 meses |

| Tiempo de ciclo | Segundos |

| Coste de preparación | $$$$$ |

| Coste por pieza | $ |

| Volumen | Aplicaciones de alto volumen de producción (más de 5000 piezas) |

Materiales

El moldeo por inyección se puede realizar con casi cualquier tipo de termoplástico. Existe un método similar llamado moldeo por inyección y reacción que se utiliza para fabricar piezas a partir de plásticos termoendurecibles.

Estos son algunos de los plásticos de uso común en el moldeo por inyección:

- Acrílico

- Acrilonitrilo butadieno estireno (ABS)

- Poliamida (PA)

- Tereftalato de polietileno glicolizado (PETG)

- Poliestireno

- Policarbonato (PC)

- Polipropileno (PP)

- Polietileno (PE)

- Cloruro de polivinilo (PVC)

Moldeo por inyección rápido de bajo volumen con moldes impresos en 3D

Descarga nuestro libro blanco para encontrar recomendaciones sobre el uso de moldes impresos en 3D en el proceso de moldeo por inyección para reducir los costes y los tiempos de espera. También podrás ver estudios de casos reales con Braskem, Holimaker y Novus Applications.

Extrusión

El moldeo por extrusión consiste en empujar plástico a través de un troquel. La forma del troquel es una sección transversal de la pieza final.

Proceso de fabricación

- Extrusión del plástico: El plástico se calienta y un husillo de extrusión lo empuja a través de una cámara calentada.

- Moldeo: El plástico pasa por un troquel que crea la forma final de la pieza.

- Enfriamiento: El plástico extruido se enfría.

- Corte o enrollado: La forma continua se enrolla o se corta en segmentos.

La maquinaria de extrusión es relativamente barata en comparación con otras máquinas industriales como las de CNC o las de moldeo por inyección, ya que el proceso es menos complejo no requiere un nivel tan alto de precisión por parte de la máquina. Dado que las formas que se usan son sencillas, los troqueles también son más económicos, con costes de utillaje inferiores a los de los moldes para moldeo por inyección.

De modo similar al moldeo por inyección, el moldeo por extrusión es un proceso casi continuo, por lo que el precio de las piezas extruidas es muy bajo.

Las formas que se pueden fabricar mediante extrusión se limitan a productos que tienen perfiles continuos, como secciones con forma de T, I, L o U y las secciones cuadradas o circulares. Las aplicaciones típicas incluyen tuberías, mangueras, pajitas y molduras para marcos de ventanas.

| Extrusión | |

|---|---|

| Forma | Limitada, solo formas largas y continuas |

| Tiempo de espera | Semanas |

| Tiempo de ciclo | Segundos (o continuo) |

| Coste de preparación | €€€ |

| Coste por pieza | $ |

| Volumen | Aplicaciones volumen de producción medio a alto (más de 1000 piezas) |

Materiales

Casi cualquier tipo de termoplástico extruido, entre los que se cuentan los siguientes:

- Acrílico

- Acrilonitrilo butadieno estireno (ABS)

- Poliamida (PA)

- Tereftalato de polietileno glicolizado (PETG)

- Poliestireno

- Policarbonato (PC)

- Polipropileno (PP)

- Polietileno (PE)

- Cloruro de polivinilo (PVC)

Moldeo por soplado

El moldeo por soplado es una técnica de fabricación que se usa para crear piezas de plástico huecas, inflando un tubo de plástico calentado dentro de un molde hasta que adquiera la forma deseada.

Proceso de fabricación

- Preparación del molde: Se funden pequeños gránulos de plástico y se les da la forma de un tubo hueco, llamado paresón o preforma (según el subtipo de moldeo por soplado).

- Moldeo: El paresón se asegura dentro de un molde y se infla introduciendo aire a presión hasta que adquiere la forma del interior del molde.

- Enfriamiento y desmoldeo: La pieza se enfría en el molde hasta que esté lo suficientemente sólida para sacarla.

El moldeo por soplado se realiza a presiones mucho más bajas que las del moldeo por inyección, lo que contribuye a que tenga un menor coste de utillaje. De forma similar al moldeo por inyección y la extrusión, el moldeo por soplado es un proceso continuo que se puede automatizar por completo, con lo que se obtienen altas tasas de producción y bajos costes por unidad.

El moldeo por soplado es el proceso más común para crear productos de plástico huecos a escala. Sus aplicaciones típicas, entre otras, son botellas, juguetes, componentes automovilísticos, piezas industriales y envases o embalajes.

| Moldeo por soplado | |

|---|---|

| Forma | Libertad limitada, solo piezas huecas con paredes delgadas y sin geometrías complejas |

| Tiempo de espera | Semanas |

| Tiempo de ciclo | Segundos |

| Coste de preparación | €€€€ |

| Coste por pieza | $ |

| Volumen | Aplicaciones de alto volumen de producción (más de 5000 piezas) |

Materiales

El moldeo por soplado se puede llevar a cabo con diversos materiales termoplásticos. Estos son los ejemplos más comunes:

- Tereftalato de polietileno (PET)

- Polipropileno (PP)

- Cloruro de polivinilo (PVC)

- Poliestireno

- Policarbonato (PC)

- Acrilonitrilo butadieno estireno (ABS)

Fabrica piezas de plástico con rapidez mediante la impresión 3D

Los procesos de fabricación de plásticos evolucionan constantemente y los puntos de inflexión en los que tiene sentido pasar de una técnica a otra están cambiando debido a las mejoras en los equipos, los materiales y las economías de escala. La

impresión 3D es un conjunto de tecnologías más reciente, pero que está madurando rápidamente y que se está abriendo a una gama más amplia de aplicaciones de volumen bajo a medio a medida que mejoran los equipos y los materiales y sigue bajando el coste por pieza.

Infórmate sobre cómo empresas líderes en la fabricación aprovechan la impresión 3D para ahorrar dinero y acortar los plazos de producción desde el diseño hasta la producción.