Producción en serie de sistemas de altavoces profesionales con la impresión 3D SLS

El continuo desarrollo de sus tecnologías, su diseño moderno y la versatilidad de sus aplicaciones distinguen a los sistemas de refuerzo de sonido de Kling & Freitag de su competencia.

Durante los últimos 20 años, este proveedor de sistemas de sonido estáticos y temporales ha estado utilizando la fabricación aditiva en el desarrollo de sus productos. Al principio, la empleaba para el prototipado rápido, pero últimamente, ha pasado a utilizarla para producir en serie componentes de su innovador sistema de altavoces PIA M, que se adapta a la perfección a su entorno.

En nuestra entrevista, André Figula, ingeniero de diseño de Kling & Freitag, nos habla de sus muchos años de experiencia con la fabricación aditiva, de las ventajas de la impresión 3D en la ingeniería y de cómo es probable que siga impulsando la innovación en Kling & Freitag en el futuro.

Más de 30 años de experiencia en el desarrollo de sistemas profesionales de refuerzo de sonido y altavoces

Impresionar con un sonido de primera categoría y un amplio catálogo de sistemas de sonido profesionales: estos son los puntos fuertes de Kling & Freitag.

Desde que se fundó en 1991, Kling & Freitag suministra sistemas de sonido innovadores a multitud de teatros, estadios y auditorios de todo el mundo. La empresa también ofrece sus sistemas de altavoces como un servicio para usos de corta duración, como festivales, fiestas comerciales o eventos al aire libre.

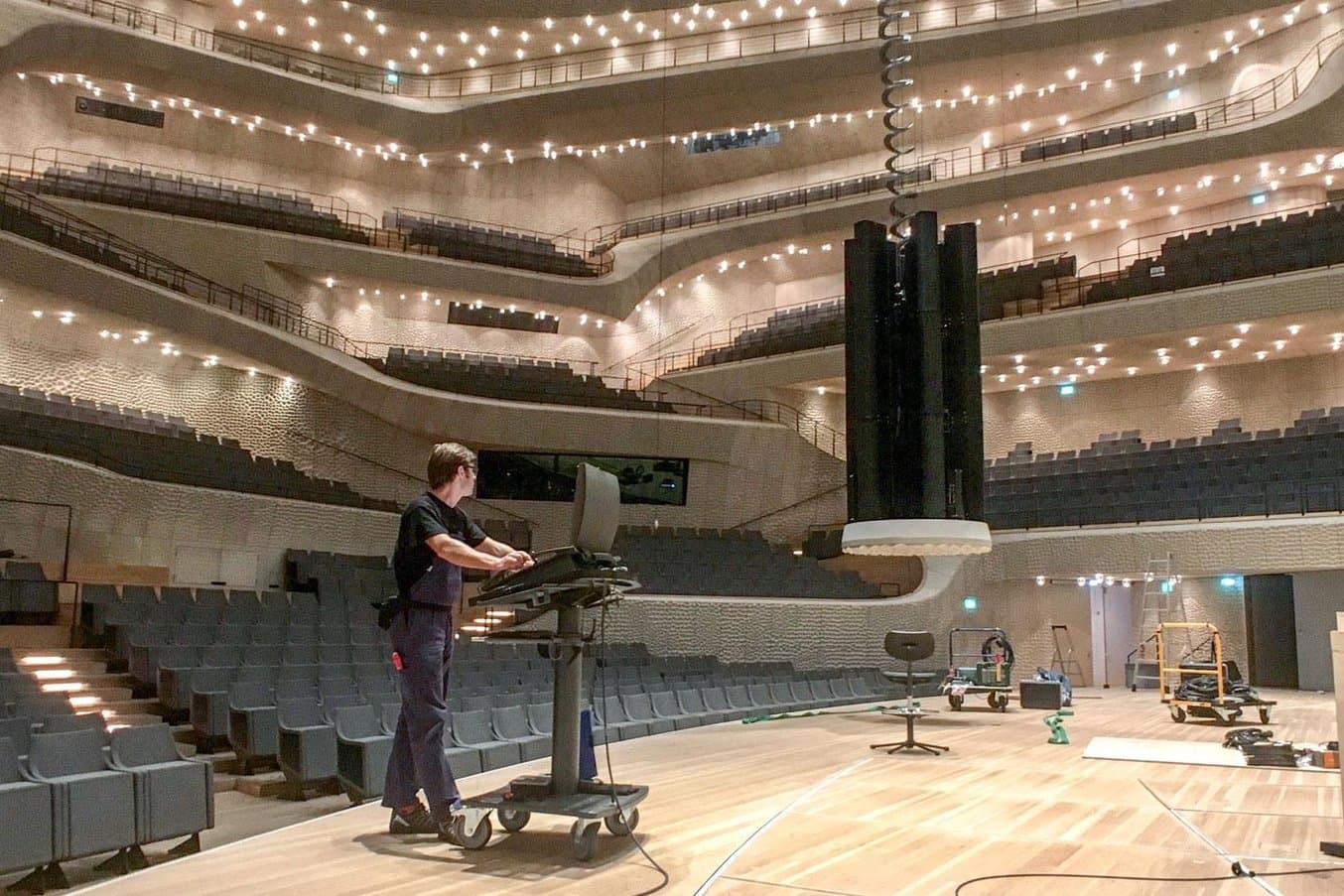

En 2018, Kling & Freitag completó uno de sus muchos prestigiosos proyectos: el principal sistema acústico de refuerzo de sonido para el Gran Auditorio de la Filarmónica del Elba en Hamburgo.

El conjunto de altavoces VIDA L de Kling & Freitag que está suspendido del techo del Gran Auditorio de la Filarmónica del Elba proporcina a todo el auditorio una sublime experiencia auditiva.

Además de tener une excelente rendimiento sonoro, los sistemas de Kling & Freitag también son impresionantes visualmente. Los componentes elegantes y a menudo apenas visibles de los altavoces cuentan con una acogida especialmente buena cuando la empresa trabaja en colaboración con arquitectos.

De externalizar a incorporar la impresión 3D SLS in situ

La impresión 3D se usa desde hace tiempo en Kling & Freitag. André Figula empezó a interesarse por la fabricación aditiva a principios de la década de los 2000. En ese momento, él y su equipo seguían invirtiendo semanas en desarrollar manualmente bocinas de altavoz de alta frecuencia para satisfacer la demanda de precisión por parte los clientes y ofrecer el sonido de alta calidad que producen.

Sin embargo, los sistemas de impresión 3D SLS costaban más de 200 000 € y eran tan caros que el equipo decidió trabajar con proveedores de servicios de fabricación aditiva para crear prototipos funcionales. De este modo, pudieron instalar los prototipos directamente en los altavoces para probarlos, ahorrando semanas de trabajo manual a pesar de verse obligados a externalizar la tarea.

Más adelante, con el lanzamiento de la Fuse 1, llegó al mercado una impresora que redujo el coste de la impresión 3D SLS hasta prácticamente una décima parte de su valor anterior, dando a las pequeñas y medianas empresas como Kling & Freitag el punto de partida perfecto pra realizar una fabricación aditiva in situ.

Externalización vs. internalización: ¿cuándo tiene sentido realizar la impresión 3D SLS en la propia empresa?

En este libro blanco, evaluamos la propuesta de valor de incorporar las impresoras 3D SLS en tus instalaciones, en comparación con la externalización de piezas de SLS a una empresa de servicios.

Producción en serie de la nueva guía de onda con la Fuse 1

El innovador altavoz de columna PIA M es uno de los lanzamientos más recientes de Kling & Freitag. Su característica más única es el llamado tweeter o guía de onda, que está compuesto por cuatro juegos de bocinas móviles que se pueden ajustar para adaptarse a entornos específicos. Es difícil alcanzar una calidad de sonido uniforme para equipos móviles en instalaciones que están en constante cambio o que suenan para cantidades variables de público. El sofisticado funcionamiento del PIA M permite que se reajuste continuamente la acústica, asegurando que haya una distribución uniforme a lo largo del público, independientemente del entorno en el que se utilice la unidad.

Cuatro juegos de bocinas flexibles se utilizan para hacer posible una distribución de nivel ajustable.

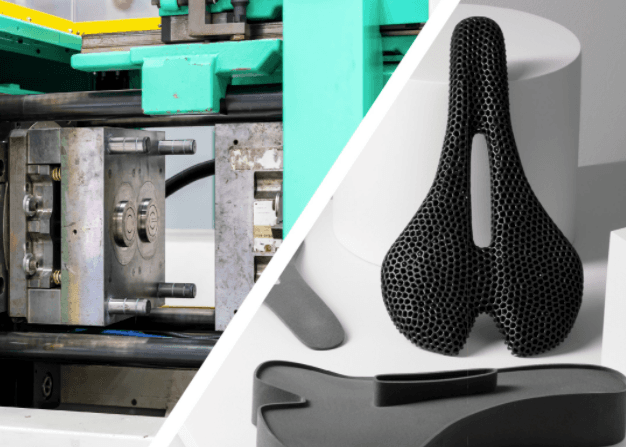

Debido a su diseño complicado, habría sido extremadamente difícil y costoso para fabricar estos juegos de bocinas ajustables utilizando un proceso de moldeo por inyección.

"Si hubiera sido factible para empezar, el moldeo por inyección probablemente habría costado casi tanto como una impresora 3D SLS de Formlabs. Por eso tomamos la decisión de comprar nuestra propia impresora para el desarrollo y la posterior producción en serie de las guías de onda".

André Figula, ingeniero de diseño de Kling & Freitag

Impresión 3D SLS vs. moldeo por inyección: ¿Cuándo se deben reemplazar las piezas moldeadas con la impresión 3D?

Este libro blanco muestra los costes de casos de uso reales y ofrece recomendaciones para usar la impresión 3D SLS, el moldeo por inyección o ambos.

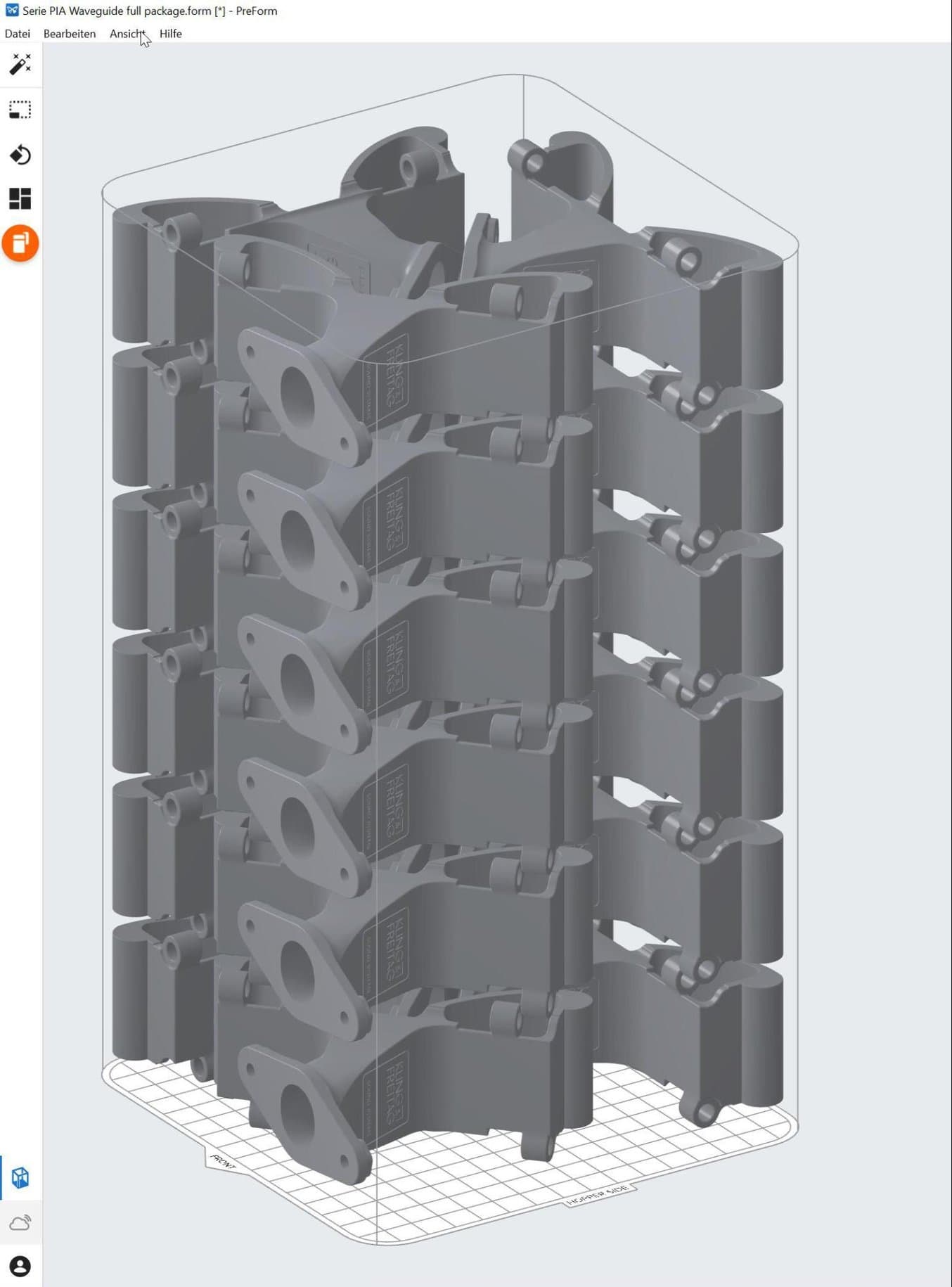

Una cámara de impresión de la impresora 3D SLS Fuse 1 completamente llena, vista en el software PreForm.

Hoy, Figula y su equipo ha empezado la producción en serie de las guías de onda y se enfrentan a una demanda considerable en la industria del sonido profesional.

Además, están descubriendo cada vez más la sinergia que ofrece la Fuse 1. Por ejemplo, están utilizando el espacio restante de la cámara de impresión para realizar un prototipado rápido en el desarrollo de otros componentes, que a su vez les ahorra mucho tiempo y dinero.

Un componente impreso en 3D mediante SLS durante el posacabado con la Fuse Sift.

Libertad de diseño mediante la fabricación aditiva

Otra ventaja importante de la impresora 3D SLS de Kling & Freitag es la flexibilidad a la hora de diseñar nuevos productos.

"En el desarrollo de nuevos productos, por ejemplo, podemos modificar características del prototipo con cada iteración. No habríamos disfrutado de tanta flexibilidad con el moldeo por inyección, por lo que el resultado no habría sido el mismo".

André Figula, ingeniero de diseño de Kling & Freitag

La forma compleja de la guía de onda y los numerosos socavados del diseño también habrían hecho que el moldeo por inyección resultara inviable para al producción.

Uno de cuatro juegos de bocinas innovadores impresos con el Nylon 12 Powder.

"No podríamos haber lanzado la guía de onda del altavoz PIA M sin la Fuse 1."

André Figula, ingeniero de diseño de Kling & Freitag

Solicita una pieza de muestra gratuita de SLS

Experimenta la calidad de Formlabs de primera mano. Te enviaremos una pieza de muestra gratuita de SLS impresa con la Fuse 1+ 30W a tu oficina.

La siguiente etapa: Innovación lista para la patente para con la Fuse 1

Actualmente, las máquinas están funcionando sin pausa en Kling & Freitag. Se utilizan principalmente para la producción en serie de la nueva guía de onda del sistema de altavoces PIA M, pero también para nuevos desarrollos.

"Con la impresión 3D, es más rápido y más asequible, y mantenemos la flexibilidad durante todo el proceso de desarrollo".

André Figula, ingeniero de diseño de Kling & Freitag

Una de estas nuevas innovaciones ha tenido el 100 % de sus iteraciones en la impresora 3D SLS Fuse 1 y ya está cerca de poder solicitar una patente.

"Habría tenido que esperar en torno a ocho semanas para contar con el nuevo prototipo entre cada una de las iteraciones de un proceso de prototipado si hubiera dependido de proveedores de servicios externos. Ahora, simplemente cargo cada variante nueva en la Fuse 1 y en un período relativamente corto de tiempo, ya tengo una pieza que funciona", explica Figula.

Si quieres más informacion acerca de cómo la Fuse 1 puede ayudar a tu empresa a avanzar en el prototipado rápido y la producción en serie, contacta con nuestros expertos y solicita una pieza de muestra gratuita.