Del concepto a la comercialización en cuatro meses: Cómo Arbutus Medical utilizó la impresión 3D para desarrollar rápidamente productos sanitarios

Los cirujanos que realizan intervenciones de cirugía menor en urgencias a menudo tienen un acceso limitado a las herramientas que necesitan, teniendo que buscar productos sanitarios en otras áreas del hospital y provocando retrasos en los tiempos de tratamiento. Arbutus Medical pretende cambiar esta situación, respondiendo a las carencias de cirujanos y residentes mediante la creación de kits especializados para procedimientos quirúrgicos. Estos kits suelen requerir instrumentos de un solo uso de alto rendimiento para ayudar a optimizar procedimientos específicos, de modo que los pacientes puedan recibir tratamiento más rápidamente y los médicos puedan dedicar su tiempo a tratar a los pacientes, en vez de a buscar herramientas.

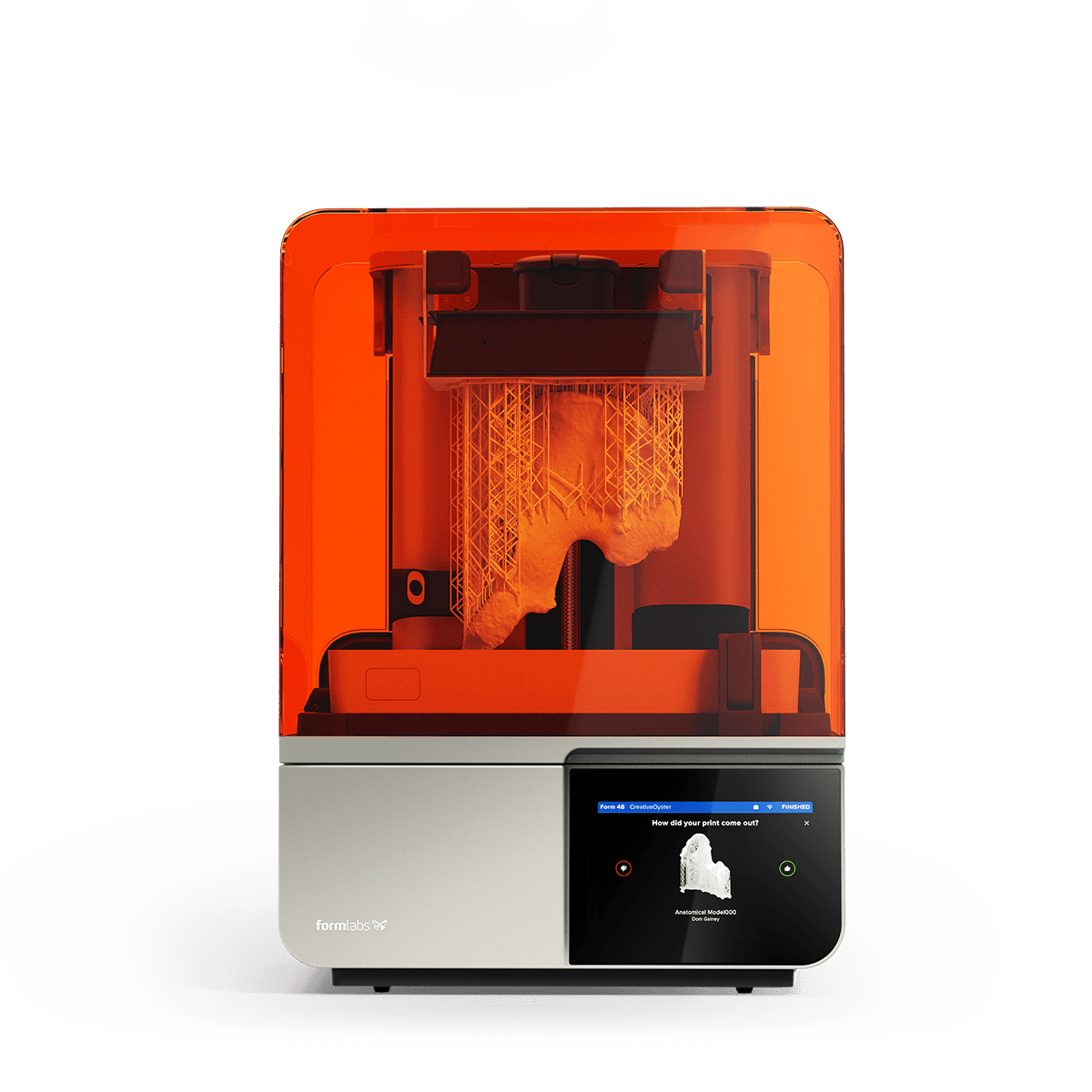

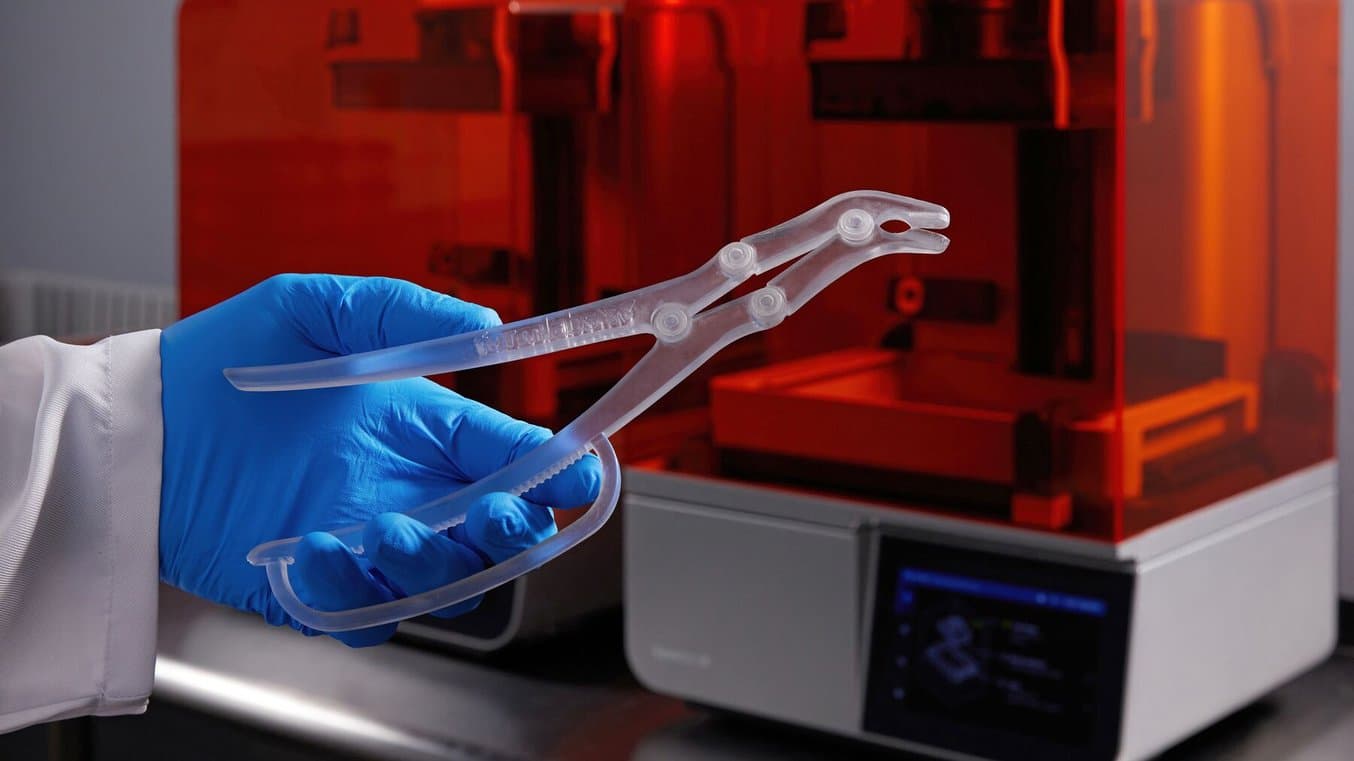

La impresión 3D es esencial para el diseño y la producción en Arbutus Medical. Radu Postole, jefe de diseño de productos de Arbutus Medical, utiliza las impresoras 3D de resina de Formlabs no solo para prototipar productos sanitarios, sino también para fabricarlos para ensayos de factores humanos y producción piloto. Para su producto sanitario más nuevo, un arco de Kirschner, Postole trabajó con Phil Tsao, embajador de Formlabs y fundador de Ember Prototypes, una empresa de prototipado rápido, consultoría y diseño de productos. Gracias a esta colaboración, pudo aprovechar la impresión 3D y pasar rápidamente de la idea a la comercialización en un año, llegando a usar la impresión 3D para una producción provisional y produciendo más de 800 piezas al mes.

Para Arbutus Medical y Ember Prototypes, la fiabilidad y la amplia oferta de materiales del ecosistema de Formlabs han permitido desarrollar y producir productos sanitarios en un tiempo récord.

Habla con nuestro equipo de ventas para el sector médico

Independientemente de si lo que necesitas es fabricar herramientas quirúrgicas adaptadas a los pacientes o crear prototipos para un producto sanitario cardíaco, nosotros estamos aquí para ayudarte. El equipo Formlabs Medical es un grupo de especialistas que saben exactamente cómo ofrecer la asistencia que tu negocio y tú necesitáis.

Resolución de problemas en centros de traumatología con kits de procedimientos especializados

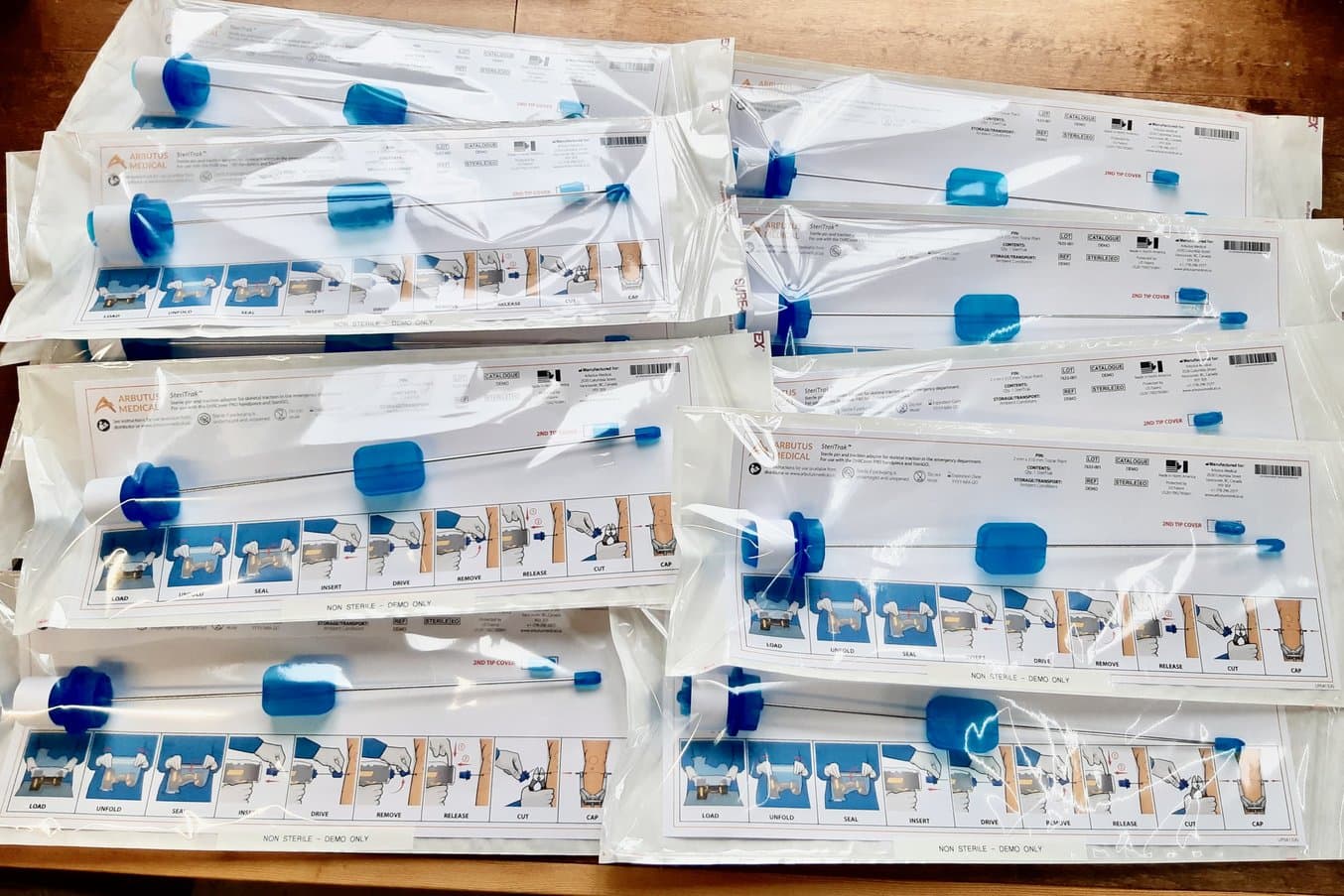

El TrakPak® de Arbutus Medical salió al mercado en 2021. El kit se utiliza para aplicar rápidamente tracción esquelética a pacientes que han sufrido fracturas de fémur o pelvis, para reducir y estabilizar las fracturas mientras esperan la intervención quirúrgica. La versión original del kit incluía un taladro DeWalt modificado con una cubierta estéril y un perno implantable. Cuando Postole diseñó este producto en un principio, buscó una impresora 3D para aumentar la velocidad a la que podía prototipar y Tsao le recomendó la Form 3 de Formlabs. No solo se prototiparon elementos del TrakPak® en la impresora 3D, sino que Tsao y Postole pudieron imprimir rápidamente en 3D los diseños finales en cantidades suficientes para los estudios de factores humanos y las pruebas con cadáveres. Desde su lanzamiento, más de 4000 pacientes de EE. UU. han sido tratados con TrakPak®.

Estudios de factores humanos con productos sanitarios impresos en 3D

Los ensayos de factores humanos pueden ser un proceso largo, lo que con frecuencia se debe al tiempo que se tarda en conseguir los moldes e iniciar la producción. Gracias a la impresión 3D, Postole pudo proporcionar rápidamente prototipos funcionales que no solo podían probarse en bancos de pruebas y en cadáveres, sino que también se parecían al producto final. La estética era importante, para eliminar el ruido y que la opinión de los cirujanos se centrase exclusivamente en el rendimiento y el valor de la pieza.

"Al ser un dispositivo de clase II, un implante, los requisitos para poder lanzar el producto eran bastante estrictos. Tuvimos que realizar un estudio de factores humanos, que llevamos a cabo totalmente con las piezas impresas en 3D. Algunas empresas podrían tener que esperar hasta disponer de las piezas moldeadas por inyección para realizar sus ensayos de factores humanos, pero nosotros hemos podido ahorrar tres o cuatro meses con la impresión 3D".

Radu Postole, jefe de diseño de productos de Arbutus Medical

El prototipado del TrakPak® incluyó la impresión 3D de un adaptador para un taladro eléctrico, así como componentes de un perno.

TrakPak® consiste en una cubierta desechable y estéril para un taladro eléctrico y un perno implantable. Los componentes azules del perno están impresos en 3D.

Aunque la primera versión del TrakPak® resolvió un problema de los centros de traumatología, la estrecha colaboración con cirujanos y residentes puso de manifiesto otro problema: lo limitado que es el acceso que tienen los servicios de urgencias a dispositivos de arco de Kirschner, utilizados por los cirujanos ortopédicos para tensar el perno implantado y proporcionar un medio para aplicar tracción esquelética. Los problemas incluyen localizarlos y traerlos hasta la operación, ya que suelen almacenarse cerca de los quirófanos pero se aplican en los departamentos de urgencias, así como encontrar un arco de Kirschner que funcione realmente, ya que no es raro que los dientes de agarre del perno y el mecanismo de tensión se desgasten. Esto no solo hace que el paciente tenga que esperar sufriendo dolor mientras alguien trae el arco de Kirschner, sino que también hace perder el tiempo a los médicos de urgencias. La respuesta de Arbutus Medical fue el tensor de pernos QuikBow®.

QuikBow® salió al mercado en 2023 y reduce la dependencia de las centrales de esterilización de los hospitales, además de mejorar la rapidez y la calidad de la atención al paciente. Con la ayuda de las impresoras Form 3, la experiencia en impresión de Ember Prototypes y el amplio catálogo de materiales de Formlabs, el QuikBow® se diseñó, desarrolló, probó y comercializó en un año.

Resinas biocompatibles de Formlabs: Una guía exhaustiva para elegir el material adecuado

Actualmente, Formlabs ofrece más de 40 materiales únicos para la impresión 3D por estereolitografía (SLA). Este artículo ayuda a los usuarios a comparar y contrastar nuestros materiales biocompatibles para determinar cuál es el que se ajusta mejor al uso médico que quieren darle.

Prototipado rápido con impresoras 3D de la serie Form y Ember Prototypes

Tres prototipos del QuikBow® (de color blanco) y el producto sanitario final (de color negro). Las piezas blancas y azules se imprimieron en 3D en impresoras de la serie Form 3 y las piezas azules indican los puntos de contacto con los que interactuará el usuario.

Al prototipar el QuikBow®, Postole se planteó primero mecanizar partes del arco, incluidos los brazos. "Pero son tan grandes y hay tanto que quitar del material, que resultaba prohibitivamente caro mecanizar los brazos para los ensayos, especialmente para las más de 30 iteraciones de diseño que creamos. Imprimirlos en 3D con la impresora 3D de Formlabs era una solución natural".

A medida que se desarrollaba el diseño, Postole se puso en contacto con Tsao de Ember Prototypes, porque los brazos que estaba prototipando solo podrían caber en la Form 3L, la impresora 3D SLA de gran formato de Formlabs. Tsao tiene una amplia experiencia en impresión 3D y con el catálogo de materiales de Formlabs. Colaboró con Postole para evaluar los mejores materiales para el QuikBow®.

Para los brazos, hacía falta un material rígido. Tsao imprimió los brazos en varios materiales, como la Tough 2000 Resin, la Rigid 4000 Resin y la Rigid 10K Resin, para ayudar a Postole a determinar el mejor material para su aplicación. Al final, Postole acabó eligiendo la Rigid 10K Resin como la mejor opción disponible. Además de tenacidad, el arco necesita poder aplicar al perno más de 45 kg de tensión y soportar en torno a 20 kg de tracción. Para que los prototipos fueran más resistentes, Postole modificó el diseño de la pieza en iteraciones para conseguir que resistiera los rigurosos ensayos necesarios.

El Dr. Allen Nedley, cirujano ortopédico, realiza ensayos de usabilidad y resistencia con un prototipo de QuikBow® en la Facultad de Medicina de la Universidad de Loma Linda, en California.

Ensayo del perno del QuikBow® en un prototipo impreso en 3D.

"Teníamos requisitos muy singulares de resistencia, rigidez y estética, y pudimos cumplirlos. Los cirujanos se dieron cuenta rápidamente del valor y el rendimiento que ofrecía el producto, a pesar de que eran prototipos impresos en 3D".

Radu Postole, jefe de diseño de productos de Arbutus Medical

Aunque la calidad estética de los materiales se tuvo en consideración a la hora de seleccionarlos, Tsao colocó manualmente los soportes y orientó los archivos para que el posacabado necesario fuera mínimo, de modo que las impresiones resultantes fueran lo más limpias posible, con un acabado de la superficie uniforme y repetible.

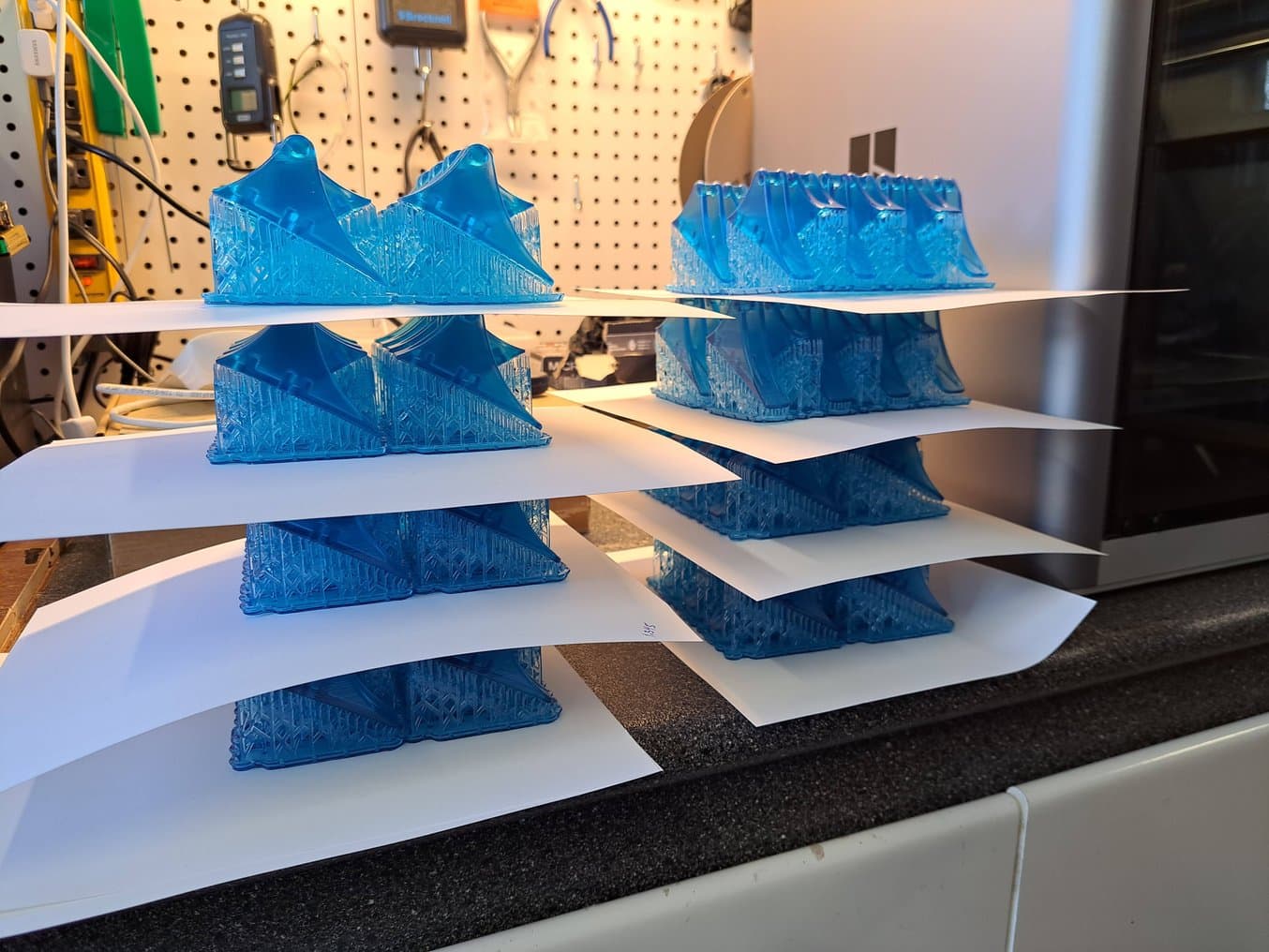

Postole dice: "Phil ha logrado entender muy bien el uso final que le damos a las piezas, porque eso ha dictado bastante cómo las configura y prepara en PreForm. ¿Cuáles son las caras estéticas y cuáles los elementos más cruciales?" Como estos prototipos se enviaban para demostraciones y para recabar opiniones de los usuarios, tenían que parecer piezas acabadas. Al colocar soportes en las zonas internas, Tsao pudo entregar piezas prácticamente idénticas a las moldeadas por inyección. Además de realizar una configuración especializada en PreForm, Tsao desarrolló e imprimió en 3D una sujeción con guía para mantener las piezas en su sitio al lavarlas y que tuvieran un acabado uniforme y agradable a la vista.

"La resolución y el acabado de la superficie con la impresora de Formlabs son tan buenos que la mayoría de la gente no se dio cuenta que la pieza estaba impresa en 3D".

Radu Postole, jefe de diseño de productos de Arbutus Medical

Prototipo impreso en 3D con la Rigid 10K Resin (arriba) y la primera pieza final moldeada por inyección (abajo). Al final, Arbutus Medical eligió el color negro para los productos sanitarios finales, ya que no muestra las manchas de sangre tan fácilmente como el blanco.

"Todavía conservo el prototipo hecho con la Rigid 10K Resin y la primera pieza moldeada por inyección. Cada vez que alguien viene a mi taller, se lo muestro como ejemplo de lo que podemos hacer. A la gente siempre le impresiona lo bien que queda el conjunto hecho con la Rigid 10K Resin. Aparte de por el color, no pueden distinguirlo de la versión moldeada por inyección".

Phil Tsao, fundador de Ember Prototypes

Respecto a esta fase de prototipado, Tsao nos dice: "Básicamente, realizábamos iteraciones casi semanalmente. Cada tres o cuatro días, Radu enviaba una nueva iteración, la imprimíamos y le enviábamos el resultado. Era como si la empresa tuviera una rama de prototipado rápido que no formaba parte de ella, que era externa".

Una de las ventajas de colaborar con Ember Prototypes era el tiempo. Gracias a que Tsao imprimía los brazos, la Form 3 de Postole quedó libre para imprimir otros componentes in situ, lo que le permitió continuar iterando con rapidez. En total, Postole y Tsao realizaron más de 30 rondas de prototipos en cuatro meses, que incluyeron algunas iteraciones diarias y consecutivas que se enviaron a los cirujanos para que dieran su opinión al día siguiente.

Parte de este proceso consistió en analizar las respuestas de los usuarios sobre usabilidad, rendimiento y percepción del valor que aportaban las piezas, una de las principales razones por las que los prototipos impresos en 3D debían parecerse a los productos finales moldeados por inyección.

Muestras de las resinas BioMed

Cada muestra de las resinas BioMed incluye diseños en relieve o grabados en sus superficies, grosores de 0,5-2 mm e información normativa exclusiva de la resina en cuestión.

Perfeccionamiento de productos sanitarios comercializados

QuikBow® se lanzó a principios de 2023. A los pocos meses, los trabajadores de urgencias comunicaron a Arbutus Medical que el QuikBow® estaba consiguiendo que la atención al paciente fuera mejor y más rápida. Sin embargo, seguía requiriendo el uso de una estructura que tirase de la tracción en dirección ascendente, levantando el dispositivo de la espinilla del paciente.

Estas estructuras son aparatos engorrosos que requieren una preparación, almacenamiento y seguimiento especiales, lo que supone una pérdida de tiempo y recursos en los hospitales. Para resolver este problema, a Radu y al equipo de diseño de Arbutus se les ocurrió una idea: podían diseñar unos adaptadores para el QuikBow® con puntos de articulación laterales que levantaran el arco para separarlo de la espinilla del paciente. "Con esta innovación, básicamente eliminamos la necesidad de los andamios y sistemas de poleas convencionales que pueden tardar hasta dos horas en conseguirse en el hospital", dice Postole.

La incorporación de los puntos de articulación se produjo tres meses después de la comercialización del QuikBow®. "Imprimimos rápidamente en 3D distintas iteraciones de este accesorio y las enviamos a nuestros cirujanos de confianza. Les gustó tanto que lo quisieron enseguida", dice Postole, "y ahí es donde entró en juego la Form 3B. Sabíamos que si elegíamos el material adecuado podríamos poner esta nueva característica del producto en manos de los cirujanos de inmediato".

Un prototipo temprano de los puntos de articulación del QuikBow®. Al ejercer tensión sobre las bisagras, el arco se levanta y se separa de la espinilla, reduciendo el riesgo de que aparezcan úlceras por presión.

Para las piezas biocompatibles, Postole quería una opción de resina transparente que encajara con las demás piezas translúcidas del conjunto y estudió para ello la BioMed Clear Resin y la BioMed Durable Resin, seleccionando finalmente la BioMed Durable Resin por su mayor resistencia a los impactos y observando que "ambos materiales eran muy resistentes para nuestra aplicación. Aunque la BioMed Clear Resin superó nuestros ensayos iniciales de impacto, la BioMed Durable Resin nos dio más margen de seguridad para impactos repetidos".

Un par de meses después, Arbutus Medical ya estaba produciendo las primeras unidades clínicas que habían sido aprobadas por su sistema de calidad.

"Hicimos todas las pruebas y todas las verificaciones con piezas impresas en 3D. Fue básicamente un proyecto de cuatro meses, desde la idea hasta la pieza para poner a la venta".

Radu Postole, jefe de diseño de productos de Arbutus Medical

Con la mayoría de los productos sanitarios convencionales, se tardan más de tres meses en hacer los moldes e iniciar el moldeo de las piezas. Con todos los obstáculos que tiene que superar un producto sanitario para ser utilizado en un hospital, Arbutus Medical quería poder aplicar la mejora inmediatamente, sin esperar a los moldes. Por lo tanto, era necesario otro método de producción.

Impresión 3D para producción provisional con Ember Prototypes

Postole, que deseaba recibir opiniones continuamente sobre los nuevos puntos de articulación del arco sin dejar de suministrar el QuikBow® a los cirujanos, no quería dar el paso de fabricar moldes para los puntos de articulación del arco, porque los moldes cuestan 25 000 dólares y no se pueden cambiar fácilmente una vez fabricados. Según Postole: "Ahí fue donde empezamos a usar la Form 3B, como una solución provisional: simplemente, los imprimíamos en 3D sin parar. Al final, la demanda acabó siendo tan alta que no pudimos mantener el ritmo solo por nuestra cuenta, y fue en ese momento cuando Ember intervino y básicamente se hizo cargo de toda la impresión 3D".

La impresión 3D permite no solo realizar una producción rápida, sino producir utilizando los mismos procesos de trabajo que emplea el prototipado para aumentar la eficiencia. Además, añadiendo remesas de impresión o impresoras, la producción se puede escalar fácilmente a medida que aumente la demanda.

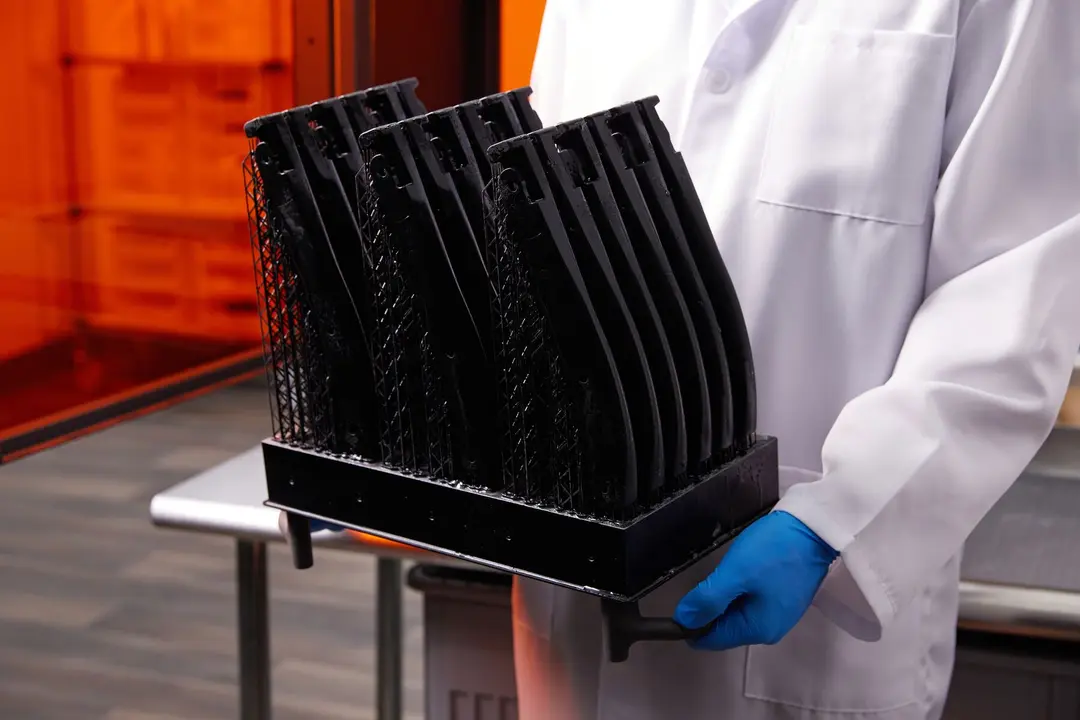

Las tiradas de producción provisional de la bisagra del QuikBow® se imprimieron en la Form 3B.

Al aumentar la demanda, Arbutus Medical externalizó la producción de las bisagras mediante impresión 3D a Ember Prototypes, donde Tsao imprimía dos remesas de piezas al día. Esta producción provisional permitió a Arbutus Medical ayudar a mejorar la atención a los pacientes y empezar a generar ingresos con el nuevo producto entre cinco y seis meses antes, al tiempo que se reducía el riesgo al no tener que invertir en costosos moldes antes de recibir más opiniones clínicas.

Al principio, Arbutus Medical pensó que necesitaría entre 200 y 500 piezas en total, pero Tsao no tardó en imprimir unas 200 piezas a la semana (14 piezas por impresión, dos impresiones al día), produciendo unas 800 piezas al mes. Imprimir en 3D a este nivel de producción traía consigo consideraciones especiales, como lavar y embalar las piezas. Tsao diseñó e imprimió en 3D una sujeción con guía personalizada para mantener quietas las piezas al lavarlas y obtener así el mejor acabado estético posible. Al embalar las piezas, descubrió que el papel u otros materiales podían dejar fibras en las piezas, pero embolsarlas en bolsas de plástico las mantenía limpias. Estas incorporaciones al proceso de trabajo permitieron a Tsao entregar piezas con el aspecto y el tacto de las piezas moldeadas por inyección, sin que conllevara costes elevados y sin que dejara de ser posible refinar el diseño.

Presentamos la Form 4B: Una producción más rápida, una mayor precisión y equivalencias normativas

El equipo de Formlabs Healthcare muestra nuestro producto más nuevo, la Form 4B. Además de darnos una descripción técnica, Bradley Heil, jefe de Normativas y Conformidad Global de Formlabs, nos hablará de los aspectos normativos de fabricar productos sanitarios con la ayuda de las impresoras 3D de Formlabs.

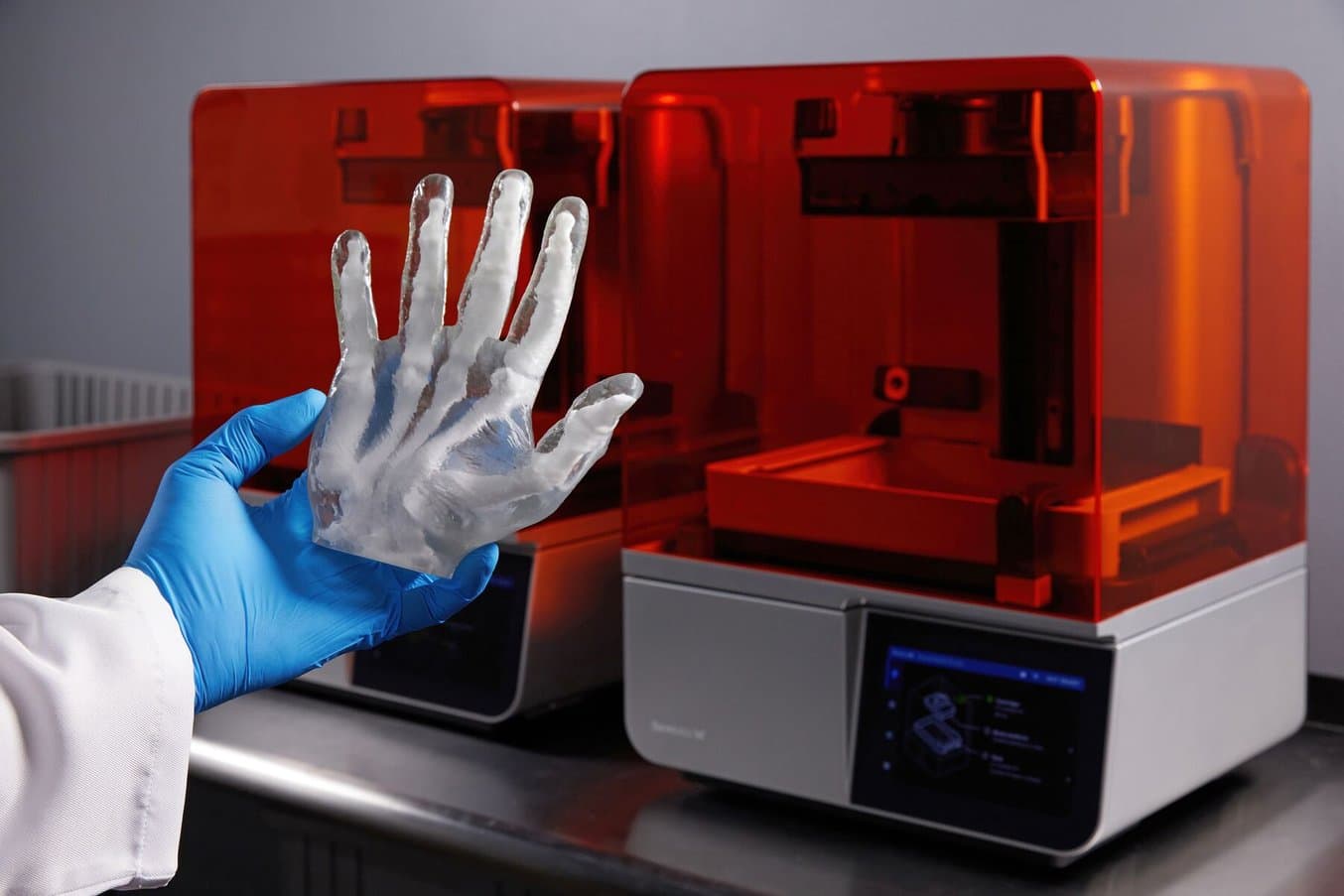

Los motores del prototipado y la producción: Las impresoras 3D de la serie Form

Una Form Wash, una Form 3B y una Form 3L en Ember Prototypes. Tsao utiliza la Form 3B para producir piezas biocompatibles y la Form 3L para la impresión de gran formato.

Tsao lleva utilizando impresoras de resina de Formlabs desde el lanzamiento de la Form 2. Desde entonces, ha utilizado la Form 3, la Form 3B para impresiones biocompatibles y la Form 3L para impresiones de gran formato.

"Para mí, lo más importante es la facilidad de uso y, después, el abanico de materiales disponibles. No solo trabajo con gente como Radu, sino también con muchas otras nuevas empresas de ingeniería y tecnología, y todas tienen requisitos muy diferentes. Hay quien necesita piezas de baja fricción. Hay a quien solo le importa la estética. Hay quien necesita una rigidez extrema, como Radu y Arbutus. Poder disponer de este catálogo de materiales tan amplio y saber exactamente cuáles son sus propiedades mecánicas y hasta qué punto son repetibles es realmente importante para Ember".

Phil Tsao, fundador de Ember Prototypes

Hasta 2019, Postole había estado utilizando impresoras FDM. "No podíamos obtener el nivel de rendimiento que necesitábamos de la impresión FDM. Las piezas impresas no eran macizas y las boquillas se obstruían constantemente. Era un método de trabajo que requería mucha vigilancia y trabajo manual y nos hacía perder mucho tiempo", dijo Postole. Pidió a Tsao que le recomendara una impresora 3D y según nos dice: "En cuanto nos recomendó la Form 3 y nos hicimos con ella, nos quedamos alucinados con las piezas macizas que producía y con poder hacer impresiones repetidas sin ningún problema".

En última instancia, dice Postole, "poder imprimir en 3D productos de uso clínico, nos permitió a) llegar rápido al mercado y b) validar rápidamente el valor y el ajuste del producto al mercado".

Del prototipado a la producción: Cómo la impresión 3D in situ potencia el desarrollo de productos sanitarios

Los dispositivos médicos suelen tener ciclos de desarrollo más largos que los productos de consumo, debido en parte a los ensayos clínicos y a los requisitos de calidad y normativa. Reducir el número de ciclos de prototipado o incluso imprimir en 3D directamente productos sanitarios de uso final puede tener un impacto considerable en la velocidad de comercialización.

Lo que nos depara el futuro

En un principio, Postole pensó que Arbutus Medical imprimiría en 3D los puntos de articulación adaptativos para el QuikBow® indefinidamente. Sin embargo, cuando se dio cuenta de que iban camino de producir del orden de 10 000 unidades al año, Arbutus Medical hizo un análisis de costes y optó por pasar al moldeo por inyección cuando los cirujanos confirmaron que no era necesario cambiar el diseño. Radu está considerando la impresión 3D para la producción del siguiente producto que va a desarrollar, sopesando las propiedades de los materiales, las opciones y los costes.

"A medida que mejoran las propiedades de los materiales, bajan los costes y aumenta la velocidad de impresión, puedo ver cómo podríamos imprimir en 3D muchos más productos durante más tiempo, hasta que necesitemos 10 000 al año".

Radu Postole, jefe de diseño de productos de Arbutus Medical

Para Arbutus Medical, tanto la impresión 3D como el moldeo por inyección son métodos de fabricación importantes. Con la impresión 3D, es posible producir prototipos estéticos y funcionales, continuar perfeccionando el producto en las primeras etapas de la comercialización y realizar una producción provisional mientras se espera a que lleguen los moldes.

"Ahora tenemos una estrategia que funciona. Utilizamos la Form 3 para construir prototipos rápidos de alta fidelidad que impresionan hasta a nuestros cirujanos que les darán un uso final. Tenemos algo que nos funciona muy bien y vamos a seguir haciendo iteraciones y encontrando nuevas maneras de mejorar la asistencia a los pacientes".

Radu Postole, jefe de diseño de productos de Arbutus Medical

Arbutus Medical y Ember Prototypes continúan trabajando juntos. Los diversos proyectos en los que trabaja Tsao en Ember Prototypes revelan puntos débiles en la fabricación y producción, y está decidido a darles solución mientras ayuda a sus clientes, entre ellos, Arbutus Medical.

"Hemos creado productos internos que resuelven específicamente los puntos débiles de la fabricación, la impresión 3D y la producción. Ahora estamos empezando a convertirlos en nuestros propios productos. El ecosistema Formlabs es una parte muy importante de ello".

Phil Tsao, fundador de Ember Prototypes

Explora nuestros recursos sobre impresión 3D para el desarrollo de productos sanitarios o habla con un experto en impresión 3D para saber más acerca de cómo aprovechar las impresoras 3D para tus necesidades de prototipado, fabricación y producción.