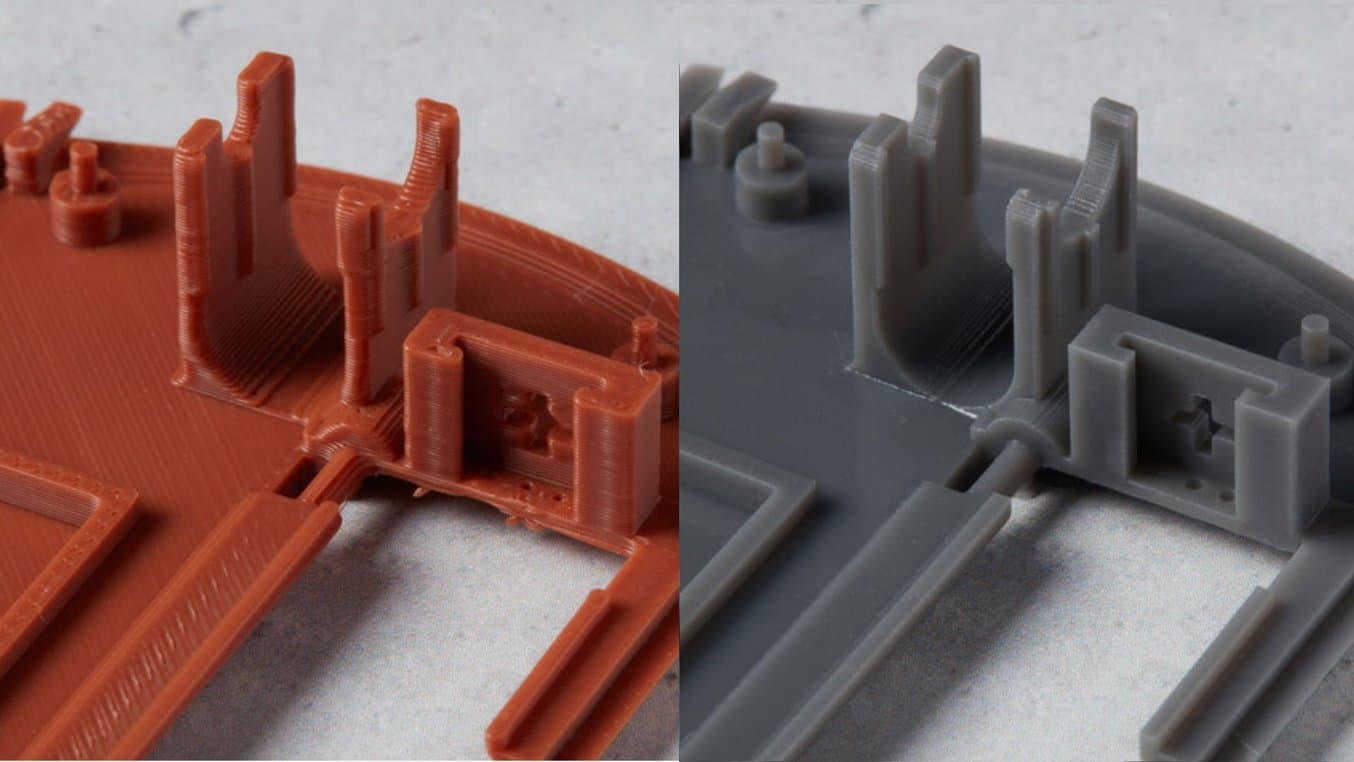

Las impresiones 3D FDM (a la izquierda, impresas en PLA en una impresora FDM para prosumidores) tienden a tener un acabado de la superficie más áspero que las impresiones SLA (a la derecha, impresas con la Grey Resin V5 en una Form 4).

Todas las tecnologías de impresión 3D tienen ventajas e inconvenientes, así que ¿cómo se puede saber cuál es la adecuada para una aplicación determinada? A la hora de elegir entre dos de las tecnologías de impresión 3D más utilizadas, el modelado por deposición fundida (FDM) y la estereolitografía (SLA), es una cuestión que puede acabar decidiéndose por particularidades de sus respectivos procesos de trabajo y de las características de sus materiales.

Las impresoras FDM son el tipo de impresora 3D más utilizado, con varios millones de unidades vendidas desde 2018. Usarlas suele ser fácil de aprender y también barato. Las impresoras 3D SLA, que antes solo se consideraban adecuadas para piezas delicadas, ahora se utilizan mucho para fabricar piezas con materiales de alto rendimiento. Gracias a su capacidad de producir piezas de gran precisión, isotrópicas, 100 % macizas y con propiedades mecánicas superiores, la estereolitografía puede crear nuevas oportunidades y destacar en situaciones en las que el FDM no está a la altura.

Decir que una de las dos tecnologías es universalmente mejor o peor que la otra simplifica excesivamente sus diferencias. En muchos casos, los dos tipos de impresora complementan sus respectivos puntos fuertes entre sí, por lo que puede ser útil disponer de ambas en el mismo taller. Sigue leyendo para saber qué criterios se tienen en cuenta al elegir una tecnología o la otra.

| El FDM es mejor en cuanto a | Ambas son similares en cuanto a | La SLA es mejor en cuanto a | |

|---|---|---|---|

| Proceso de trabajo | Coste del material Menos desorden y peligrosidad | Velocidad de impresión Facilidad para retirar los soportes | Escalabilidad/productividad |

| Propiedades de la pieza | Variedad de colores Piezas huecas y ligeras Incrustaciones de fibra de carbono Termoplásticos reales | Tenacidad Resistencia química Ignifugidad (autoextinguible) Antiestaticidad Elastómeros rígidos (durómetro > dureza: >80A) | Resistencia a la temperatura Resolución de los detalles precisos Piezas totalmente macizas Transparencia Isotropía Lisura Estanqueidad Elastómeros blandos (dureza: <80A) Baja absorción de humedad Biocompatibilidad |

Cuándo elegir el FDM en vez de la SLA

Costes de material

Una de las principales consideraciones a la hora de decidir entre la impresión 3D FDM y la impresión 3D SLA es el coste de los materiales. Los materiales para FDM, como el PLA o PETG, son bastante más asequibles que las resinas SLA y los precios de los filamentos suelen oscilar entre los 15 y los 45 euros por kilogramo. En cambio, los costes de la resina para estereolitografía pueden partir de los 45 € por kilogramo y llegar a ser muy superiores, en función del tipo y la calidad de la resina. En los proyectos que requieren mucho material, el menor coste por kilogramo del FDM puede convertirlo en una opción más ajustada al presupuesto.

Además, en las impresiones FDM, el ahorro en costes de material puede crecer al ajustar el relleno de las impresiones FDM, ya que estas rara vez se imprimen 100 % macizas. Esto significa que se pueden crear piezas parcialmente huecas, ahorrando en material y reduciendo el peso, pero sacrificando parte de la integridad estructural. La estereolitografía, por otra parte, suele producir piezas totalmente macizas, lo que la hace menos eficiente en cuanto al consumo de material en aplicaciones en las que la resistencia no es una gran prioridad.

Ten en cuenta que algunos programas de software de preparación de impresiones SLA, como PreForm, llevan incorporada una herramienta de ahuecado de piezas que consigue la misma reducción de costes de material que hacer que el relleno de la pieza sea más escaso.

Variedad de colores

El FDM ofrece mucha más flexibilidad que la SLA en cuanto a variedad de colores. Los filamentos de PLA, en particular, están disponibles en una amplia gama de colores, que incluyen filamento multicolor y acabados especiales como seda, mate e incluso brillante en la oscuridad. Esta variedad elimina la necesidad de pintar las piezas en muchos casos.

Las resinas para SLA están disponibles en un conjunto de colores más limitado que el del PLA, en parte porque los componentes fotorreactivos de las resinas de impresión 3D pueden ser sensibles a la concentración de pigmentos. Las impresiones 3D SLA pueden pintarse o revestirse, y existen algunos productos especializados para mezclar tu propia resina coloreada, pero en general, el FDM ofrece más opciones de color que la SLA.

Sin lavado ni curado

Otra ventaja del FDM es la sencillez del posacabado. Con el FDM, las piezas salen de la impresora listas para usar: no es necesario lavarlas ni curarlas, como se requiere en el caso de las impresiones SLA.

Las impresiones SLA se deben lavar con alcohol isopropílico (2-propanol) u otras soluciones de limpieza especializadas, como la Resin Washing Solution de Formlabs. El alcohol isopropílico es muy eficaz para limpiar las piezas cubiertas de resina, pero tiene olor y los gases son inflamables, lo que puede hacer que sea una opción inadecuada para algunos entornos, como los hogares o las escuelas con presencia de niños pequeños. La Resin Washing Solution de Formlabs es una alternativa no inflamable al alcohol isopropílico que puede utilizarse con impresiones 3D de resina para el paso de lavado requerido.

Las piezas impresas mediante SLA también pueden requerir un curado con luz UV y calor para alcanzar su resistencia final o, de ser necesario, su biocompatibilidad. Infórmate acerca del posacabado de impresiones 3D de resina.

Sin embargo, es importante reconocer que el posacabado para FDM no siempre es más rápido. Retirar los soportes de las impresiones FDM puede ser complicado, y conseguir que las superficies queden lisas puede requerir un largo lijado manual, sobre todo si las geometrías son complejas. Pero para quien valore la comodidad de sacar una pieza directamente de la impresora y saltarse un proceso de trabajo que requiere un uso intensivo de productos químicos, el FDM suele ser la mejor opción.

Cuándo elegir la SLA en vez del FDM

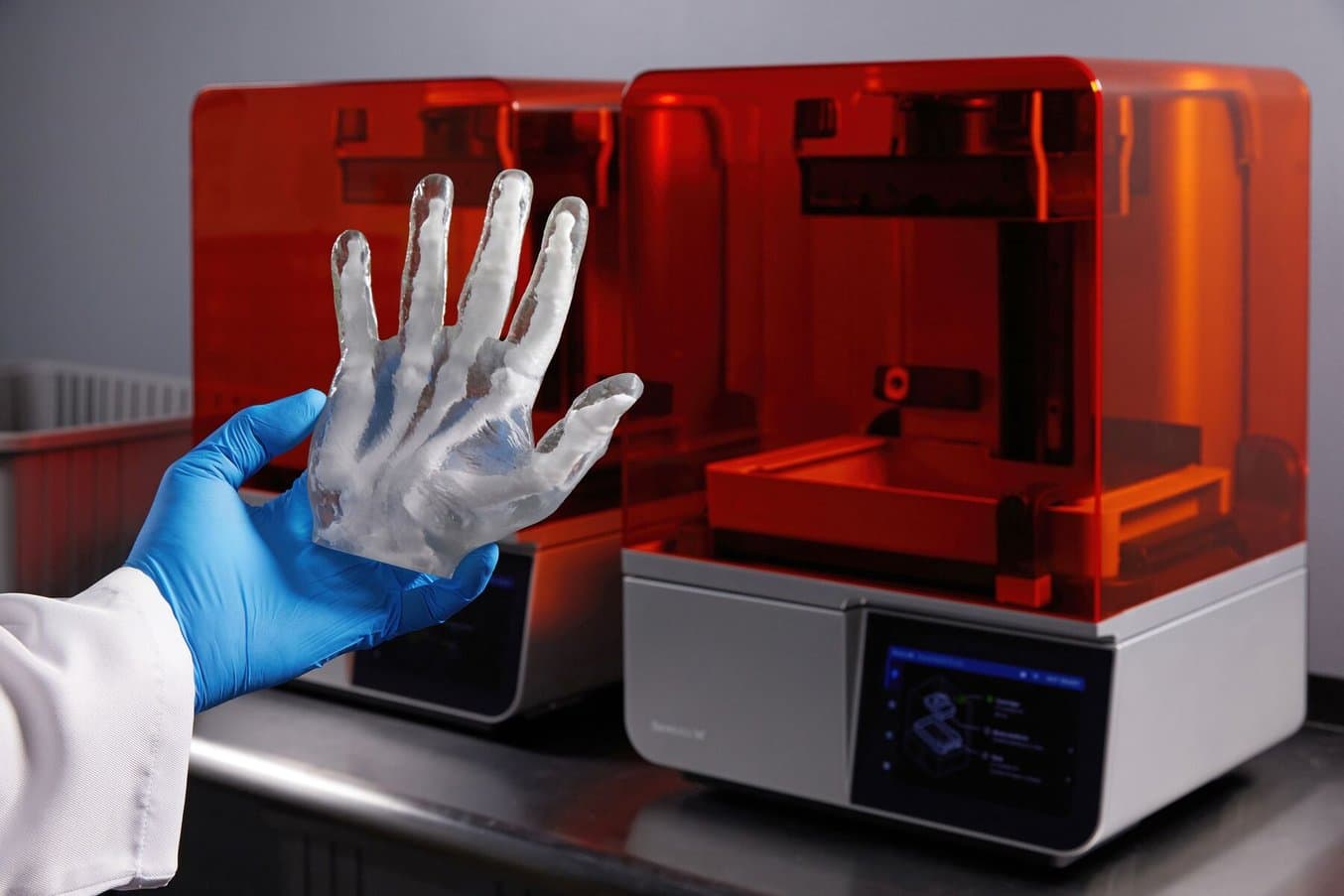

Piezas impresas en 3D de alta calidad

Para proyectos que exijan detalles precisos, superficies lisas y una precisión excepcional, la estereolitografía es a menudo la mejor opción, aunque hagan falta un mayor coste de material y pasos adicionales de posacabado. Su capacidad para ofrecer resultados de nivel profesional la convierte en una valiosa herramienta para aplicaciones especializadas en las que el FDM podría no estar a la altura.

Precisión

La SLA suele ser la opción preferida cuando la precisión es fundamental. Las impresoras SLA utilizan una fuente de luz como un láser o leds para curar la resina líquida capa a capa, lo que produce impresiones muy precisas y resultados fiables. Este proceso produce piezas con tolerancias ajustadas, por lo que es ideal para aplicaciones como modelos dentales, prototipos de joyería y piezas de ingeniería que requieren medidas exactas. Por su parte, la impresión FDM extruye filamento fundido, lo que puede dar lugar a ligeras incoherencias debidas al movimiento de la boquilla, la adherencia de las capas y la contracción del material. Cuando la precisión es fundamental, los resultados de la estereolitografía son mejores que los del FDM.

Dorman Products consigue tolerancias tan ajustadas como 0,025 mm en su impresora 3D SLA Form 3L sin pasos adicionales como el mecanizado.

El proveedor del mercado de posventa del automóvil Dorman Products utiliza impresoras 3D SLA de Formlabs para el prototipado y el control de calidad por la precisión que ofrecen. Antes de que sus productos lleguen a los estantes y se instalen en los coches de los clientes, el equipo de Dorman necesita saber exactamente qué clase de variación pueden tolerar estas piezas en sus medidas, así que realiza un análisis dimensional para determinar si una pieza "pasa" o "no pasa". Esto podría requerir tolerancias ajustadas en algunos casos, y no estaban seguros de si podrían mantenerlas en un calibre impreso en 3D hasta que adquirieron sus impresoras Form 3+ y Form 3L. Ahora, pueden conseguir unas tolerancias impresionantes de 0,025 mm en piezas impresas en 3D.

"Vino el ingeniero y dijo que teníamos que llegar a una tolerancia de +/-0,05 mm en un diámetro. Al final, pudimos imprimirlo con un diámetro que tenía una tolerancia de 0,025 mm. Yo no podía creer que hubiera podido obtener una tolerancia así con una Form 3L".

Chris Allebach, director de fabricación aditiva de Dorman Products

Con las impresoras Form 4 y Form 4L, esta tolerancia es aún más ajustada, con tolerancias dimensionales de ±0,15 % en detalles de 1-30 mm (límite inferior: ±0,02 mm) y ±0,3 % en detalles de 81-150 mm (límite inferior: ±0,15 mm).

Pruebas independientes de la fiabilidad de la Form 4 y otras impresoras 3D de resina

La Form 4 de Formlabs obtuvo un índice de éxito de la impresión del 98,7 %, según las mediciones de una entidad independiente, líder mundial en ensayo de productos. Lee una descripción completa de la metodología de ensayo y consulta los resultados en nuestro libro blanco.

Demostración del producto: Form 4

Descubre cómo la Form 4 puede hacer posibles nuevos niveles de productividad e innovación con su incomparable velocidad, precisión y fiabilidad.

Guía de diseño de la serie Form 4

Una buena impresión en 3D comienza con un modelo bien diseñado. Sigue nuestras buenas prácticas para optimizar tus diseños y reducir la probabilidad de error.

Acabado de la superficie

Otra ventaja significativa de la estereolitografía es la calidad de su acabado de la superficie. Las piezas impresas mediante SLA tienen un acabado liso y semimate nada más salir de la impresora. Esta lisura es especialmente ventajosa para piezas estéticas, como prototipos de productos, y para aplicaciones como productos sanitarios, donde la calidad de la superficie puede afectar a la funcionalidad. En cambio, las impresiones FDM tienden a mostrar líneas de capa visibles, especialmente en superficies curvas, y a menudo requieren un lijado o posacabado exhaustivo para conseguir resultados comparables.

Las superficies lisas pueden ser esenciales para algunas aplicaciones, como el moldeo con silicona y pruebas en túnel de viento. También puede ser un elemento útil del proceso de trabajo de la impresión 3D, como ocurre en Archer Aviation. Como dice el director de diseño, Julien Thiebaud: "Me encanta que podamos retirar todas las piezas de soporte solo con un dedo, sin necesidad de utilizar ninguna herramienta. Lavamos las piezas, las curamos y después las añadimos al prototipo. Hay que hacer muy poco acabado a mano, por no decir ninguno. En general, la calidad es increíble".

Solicita una pieza de muestra gratuita

Experimenta la calidad de Formlabs de primera mano. Enviaremos una pieza de muestra gratuita de SLA a tu lugar de trabajo.

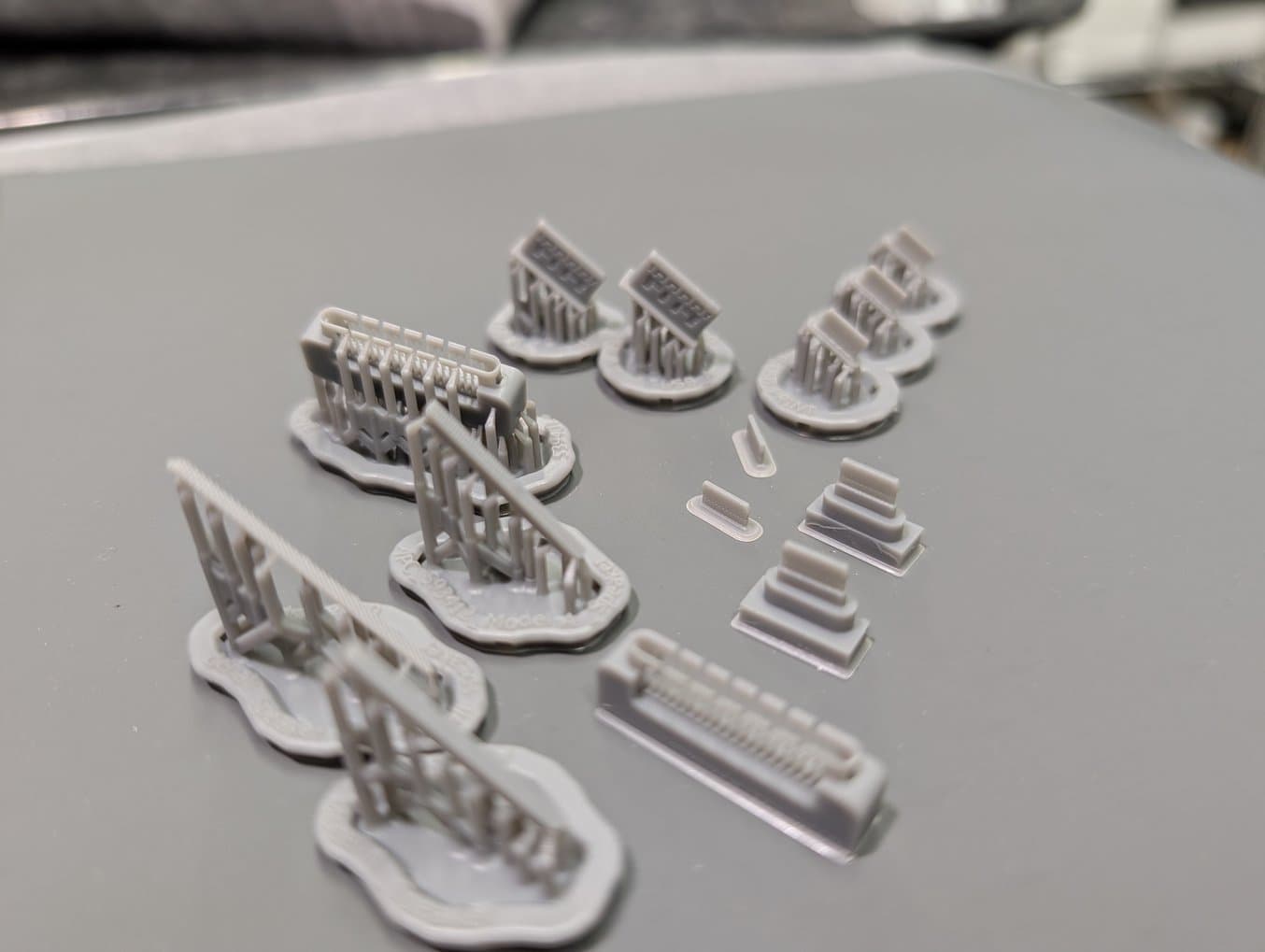

Detalles pequeños

La estereolitografía es excelente para producir elementos pequeños y complejos. La resolución XY de las impresoras SLA permite crear detalles extremadamente finos, como paredes delgadas, bordes afilados y geometrías complejas. Aunque el FDM puede imprimir detalles pequeños, está limitado por el tamaño de su boquilla y el comportamiento del filamento fundido, lo que puede dar lugar a impresiones no resueltas o detalles difuminados.

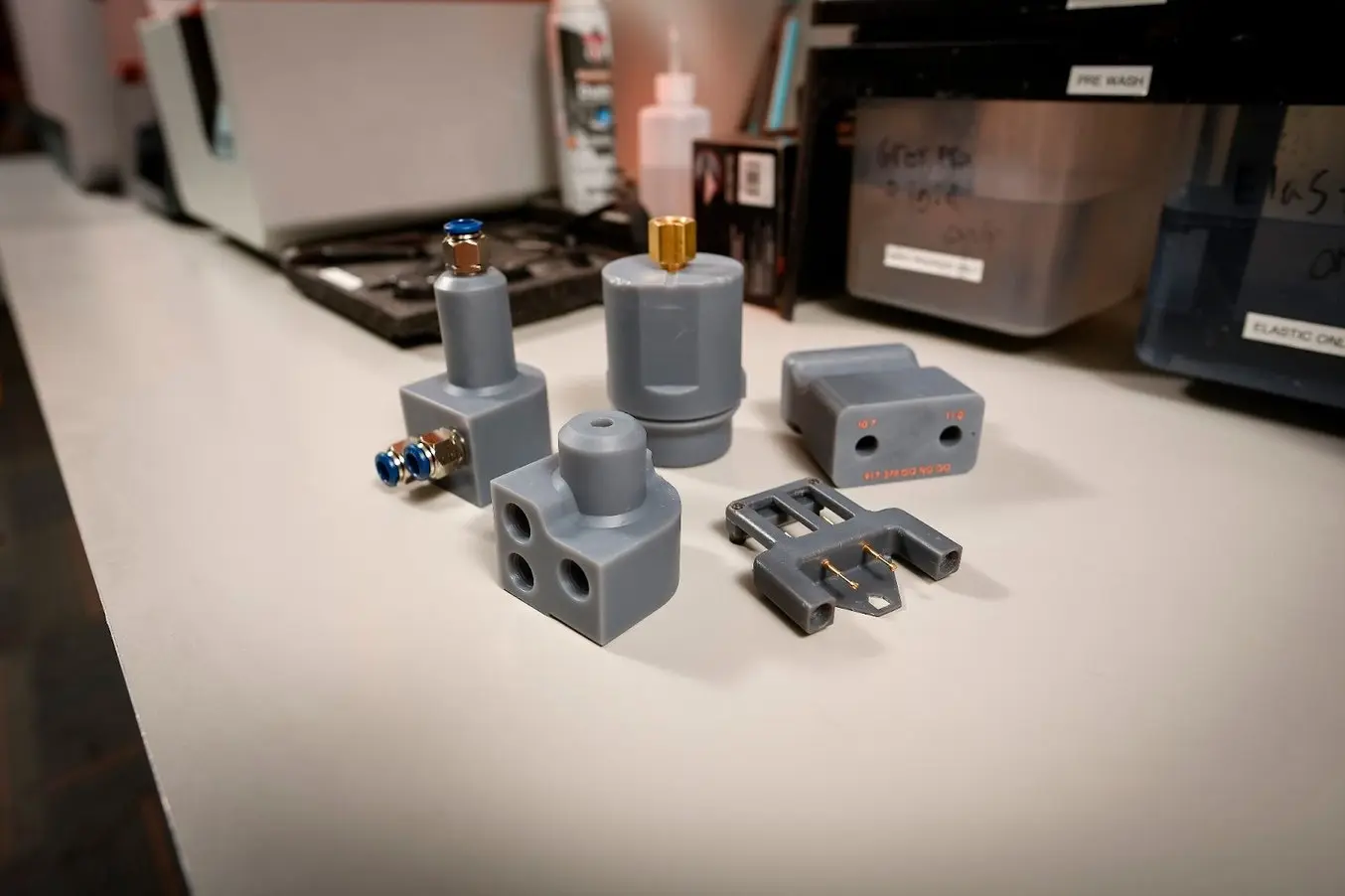

El Centro de Prototipado Avanzado de Microsoft utiliza muchas impresoras 3D, como las impresoras SLA y SLS de Formlabs, para producir tanto prototipos de diseño iterativos como pruebas de concepto de remesas cortas de producción. Sus piezas pueden ser grandes, como las carcasas de los portátiles Surface, o pequeñas, como los conectores eléctricos que se muestran abajo. Aunque en teoría el FDM podría ser adecuado para las piezas de gran tamaño, incluso las impresoras FDM más sofisticadas tendrían dificultades para resolver los diminutos detalles rebajados y alzados de una pieza como un conector.

Microsoft prototipa componentes pequeños como estos conectores electrónicos con las impresoras 3D SLA de Formlabs, porque pueden resolver los detalles finos con precisión.

Habla con nuestros especialistas en impresión 3D

Tanto si necesitas prototipar a toda velocidad como si estás fabricando piezas de uso final, estamos aquí para ayudarte. El equipo de Ventas de Formlabs está formado por especialistas que saben exactamente cómo ofrecer la asistencia que tu negocio y tú necesitáis.

Piezas impresas en 3D totalmente macizas

La estereolitografía crea piezas totalmente macizas, que es algo que el FDM no puede hacer. Incluso con un relleno del 100 % o con ajustes de impresión configurados para sobreextruir el material, las piezas impresas mediante FDM tienen pequeños vacíos en los que el plástico extruido no fluye. Por lo tanto, la FDM no puede crear piezas estancas, isotrópicas o totalmente transparentes, pero la SLA sí.

Las impresiones 3D SLA (a la izquierda) son totalmente macizas, mientras que en todas las impresiones FDM (a la derecha) quedan pequeñas bolsas de aire, incluso cuando se imprimen con un relleno del 100 %. La pieza de la izquierda se imprimió con la Grey Resin V5 en una Form 4, y la pieza de la derecha se imprimió con PLA en una destacada impresora 3D para prosumidores.

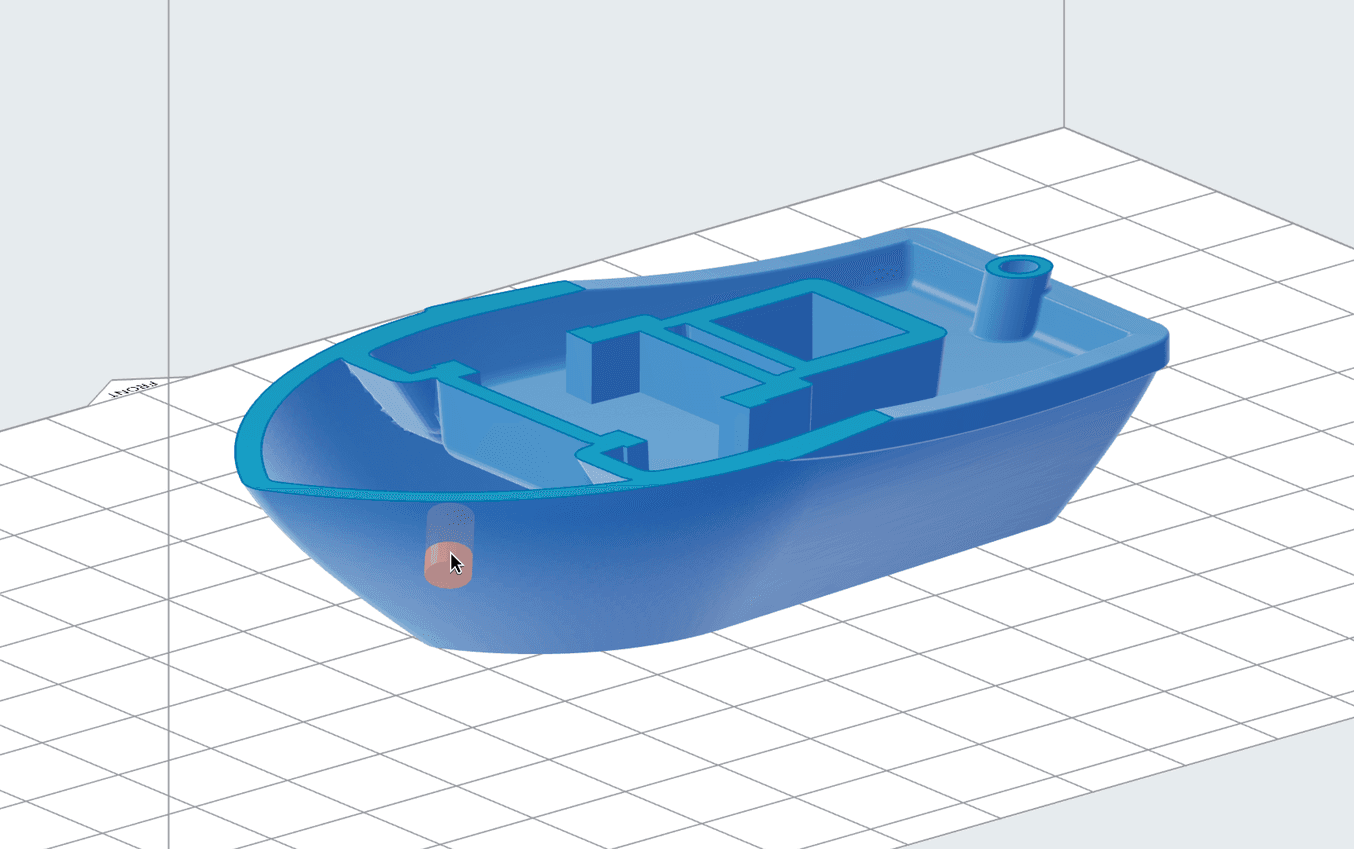

Piezas estancas y herméticas

Muchas piezas que manipulan líquidos y gases, desde los colectores de los motores hasta los robots submarinos, deben poder soportar la presión sin fugas. Las piezas totalmente macizas creadas con la impresión 3D SLA pueden ser estancas, a diferencia de las piezas impresas mediante FDM, que tienen espacios de aire que habría que rellenar o sellar de otro modo para evitar fugas.

Impresión 3D de carcasas estancas y resultados de los ensayos de presión

La impresión 3D puede producir de forma repetible y fiable carcasas estancas, que pueden utilizarse en entornos muy presurizados, y cuya creación es accesible y asequible. En este libro blanco, ofreceremos los resultados de los ensayos y recomendaciones claras para imprimir en 3D de forma económica carcasas estancas personalizadas.

Investigadores de la Universidad de Rhode Island probaron recipientes a presión impresos con distintos materiales y descubrieron que las piezas impresas mediante SLA resistían más de 1500 psi, o 100 bares de presión. El material reforzado con vidrio Rigid 10 Resin resistió más de 5500 psi, o 379 bares, antes de implosionar. Para conocer todos los detalles sobre el experimento y sus resultados, lee el libro blanco.

El Laboratorio Oceanográfico y Meteorológico del Atlántico (AOML) de la Oficina Nacional de Administración Oceánica y Atmosférica (NOAA) de EE. UU. quería utilizar la impresión 3D para fabricar de forma rápida y económica herramientas de investigación hechas a medida. Algunas piezas, como las carcasas de los componentes electrónicos, debían mantener el agua fuera, mientras que otras, como un sistema de toma de muestras de agua, debían mantener el agua dentro. Comenzaron utilizando una impresora 3D FDM, pero pronto descubrieron que el líquido podía filtrarse hacia el interior o el exterior de sus piezas impresas. Cambiaron a las impresoras 3D SLA de Formlabs y desde entonces han podido utilizar piezas impresas en 3D con componentes disponibles en el mercado, como tubos de PVC, para crear sistemas de toma de muestras impermeables, personalizados y de bajo coste.

Muestreador automatizado de profundidad para ADN ambiental, con topes, un cartucho de muestras y un armazón interno fabricados mediante SLA (Imagen cortesía de la NOAA)

Isotropía

Además de no ser totalmente macizas, las impresiones FDM son considerablemente más débiles en el eje Z que en los ejes X e Y. Por el contrario, las impresiones SLA son isotrópicas, lo que significa que son igual de resistentes en todas las direcciones.

La empresa australiana Foil Drive, que fabrica equipos de surf foil eléctricos de recreo para uso marino, somete sus hélices de uso final impresas en 3D a fuerzas extremas. Sus hélices giran a 3000 rpm, soportando fuerzas adicionales mientras se sumergen y salen del agua. "Que las palas de una hélice que sean capaces de soportar esas fuerzas es una expectativa muy grande", dice Paul Martin, el fundador y CEO de la empresa.

"Estaba claro que no era una opción que las piezas se rompieran".

Paul Martin, fundador y CEO de Foil Drive

Tras probar con impresoras FDM, en las que las piezas se rompían por las fuertes fuerzas de cizallamiento, y con impresoras SLA de bajo coste, en las que un lote de material defectuoso provocó que las piezas fallaran, Martin empezó a utilizar una impresora SLA de gran formato de Formlabs y una resina de alto rendimiento reforzada con vidrio para fabricar las hélices. "Para que funcionara todo, tuvimos que probar la Rigid 4000 Resin", afirma Martin. "El material nos permitió hacer miles de unidades de las piezas y enviarlas a lugares de todo el mundo para que los clientes las usaran como palas de hélice de uso final".

Foil Drive utiliza la SLA para fabricar piezas de uso final para su uso en entornos marinos extremos.

Translucidez

Existen filamentos transparentes para impresoras FDM, pero los pequeños vacíos que quedan entre el filamento extruido en las piezas impresas hacen que tengan un aspecto brumoso o escarchado. Los usuarios han descubierto que un enfriamiento reducido y una extrusión más lenta pueden aumentar la translucidez, pero seguirá habiendo aire atrapado entre las capas que limita la transparencia de la pieza.

A la izquierda, una impresión de Clear Resin V5 en una impresora SLA de Formlabs. A la derecha, la misma pieza impresa con PETG transparente con un 100 % de relleno en una destacada impresora FDM para prosumidores.

La translucidez de la pieza tiene aplicaciones prácticas que permiten a los usuarios de las piezas observar zonas que quedarían ocultas en una pieza opaca. El fabricante de drones Skydio utiliza la Clear Resin para fabricar prototipos translúcidos que permiten a los ingenieros pasar cables eléctricos por geometrías complejas, y la empresa de neurotecnología OpenBCI utiliza la Clear Resin para crear prototipos de herramientas que permiten a los diseñadores observar el flujo del material durante el moldeo para optimizar las ubicaciones de los respiraderos.

Tras la impresión, las piezas translúcidas se pueden pulir, revestir o tratar de otras formas para aumentar su transparencia y protegerlas contra el amarilleamiento por la exposición a los rayos UV. Lee nuestra guía sobre impresión 3D transparente para ver buenas prácticas y ejemplos.

Piezas impresas en 3D resistentes a la temperatura

Todas las impresiones FDM, incluso las realizadas con filamento especial de alta temperatura, se funden con una temperatura lo suficientemente alta. La mayoría de los materiales para FDM son termoplásticos amorfos, lo que significa que se deforman gradualmente a medida que la viscosidad disminuye más allá de su temperatura de transición vítrea (a menudo abreviada como Tg). Algunos materiales para FDM, como el nylon y el TPU, son termoplásticos semicristalinos, lo que significa que mantienen su forma hasta una temperatura cercana a su punto de fusión y después se deforman significativamente con rapidez. En cualquier caso, las piezas impresas mediante FDM siempre se acaban fundiendo.

Por otra parte, los materiales para SLA son plásticos termoendurecibles, que nunca se funden a altas temperaturas. Pueden deformarse bajo carga a temperaturas altas, pero esto es un proceso distinto de la fusión. Esto hace que las piezas impresas mediante SLA sean especialmente adecuadas, más que las impresas mediante FDM o incluso SLS, para aplicaciones de alta temperatura. Lee nuestra guía sobre la impresión 3D a alta temperatura para obtener más información.

| SLA | FDM | SLS | |

|---|---|---|---|

| Tipos de plásticos | Termoestables | Termoplásticos Amorfos (normalmente) | Termoplásticos Semicristalinos (normalmente) |

| Ejemplos de materiales | Acrilato UV Poliuretano Silicona | PLA ABS PETG | Nylon Polipropileno TPU |

| Comportamiento a temperatura elevada | No se funde una vez curado; puede deformarse si se ve sometido a altas temperaturas y presiones | Se deforma gradualmente a medida que la viscosidad disminuye más allá de la temperatura de transición vítrea (Tg) | Mantiene la forma hasta una temperatura cercana al punto de fusión, luego se deforma significativamente con rapidez |

Estabilidad a alta temperatura

La estabilidad a alta temperatura, aunque sea por poco tiempo, puede permitir a los ingenieros probar las reacciones de combustión de los componentes de motores y cohetes en prototipos de plástico impresos en 3D, lo que ahorra mucho tiempo y dinero en comparación con las piezas metálicas.

El ingeniero aeroespacial Sam Rogers utilizó la impresión 3D SLA para crear un prototipo del diseño del encendedor de un motor de cohete refrigerado por vórtice. Incluso con el enfriamiento por vórtice, las piezas impresas mediante FDM se habrían deformado demasiado para que el ensayo fuera útil. Con la Clear Resin, no solo pudo observar el patrón de ignición, sino que pudo ver que la geometría era lo bastante estable como para aguantar al menos unos segundos en cada ignición de prueba.

"Si imprimiéramos esto en 3D con una impresora 3D FDM en material termoplástico, las piezas se fundirían y quedarían inutilizables en cuanto se calentaran". Bajo un soplete, la pieza de resina sufre una ablación, lo que significa que se quema una capa superficial, pero la mayor parte de la pieza permanece intacta".

Sam Rogers

Ve el vídeo de abajo para ver los detalles del trabajo de Rogers con el prototipo de Clear Resin.

Esterilizabilidad

La resistencia térmica también permite esterilizar las piezas impresas mediante SLA para su uso en tratamientos médicos y odontológicos. Las piezas impresas mediante SLA pueden soportar tanto la esterilización por rayos gamma como la esterilización por vapor utilizando un autoclave.

El fabricante de productos sanitarios restor3d utiliza impresoras 3D SLA de Formlabs para fabricar herramientas quirúrgicas de uso final. Los plásticos no suelen utilizarse como material para herramientas quirúrgicas porque se fundirían con el calor y la presión del autoclave. Las herramientas fabricadas por restor3d combinan piezas metálicas y de polímeros, lo que las hace menos caras que las herramientas típicas que están hechas completamente de metal, pero siguen siendo capaces de resistir el autoclave.

Ten en cuenta que la capacidad de soportar las condiciones de esterilización es solo uno de los requisitos para poder usar un material en situaciones médicas. La biocompatibilidad es un tema complejo; lee la guía de Formlabs sobre resinas de impresión 3D biocompatibles para obtener una explicación exhaustiva.

Resinas biocompatibles de Formlabs: Una guía exhaustiva para elegir el material adecuado

El amplio catálogo de materiales de Formlabs se diseñó para abordar una amplia gama de aplicaciones y funcionalidades en todos los sectores, por lo que incluye una serie de resinas biocompatibles creadas pensando en aplicaciones sanitarias. El objetivo de este artículo es ayudar a los usuarios a comparar y contrastar nuestros materiales biocompatibles para determinar cuál es el que se ajusta mejor al uso médico que quieren darle.

Moldes, troqueles, utillaje y accesorios para la fabricación

Muchos procesos de moldeo, como el moldeo por inyección, el moldeo por soplado y el termoformado, tienen lugar a altas temperaturas. El utillaje para estas operaciones suele fabricarse con metales como el aluminio por su gran resistencia mecánica y térmica, pero los moldes y troqueles mecanizados en metal pueden resultar prohibitivamente caros. La impresión 3D puede reducir los tiempos de espera y los costes asociados a las herramientas, especialmente para utillaje de prototipado o remesas cortas de producción, siempre que los materiales puedan soportar las condiciones del proceso en cuestión.

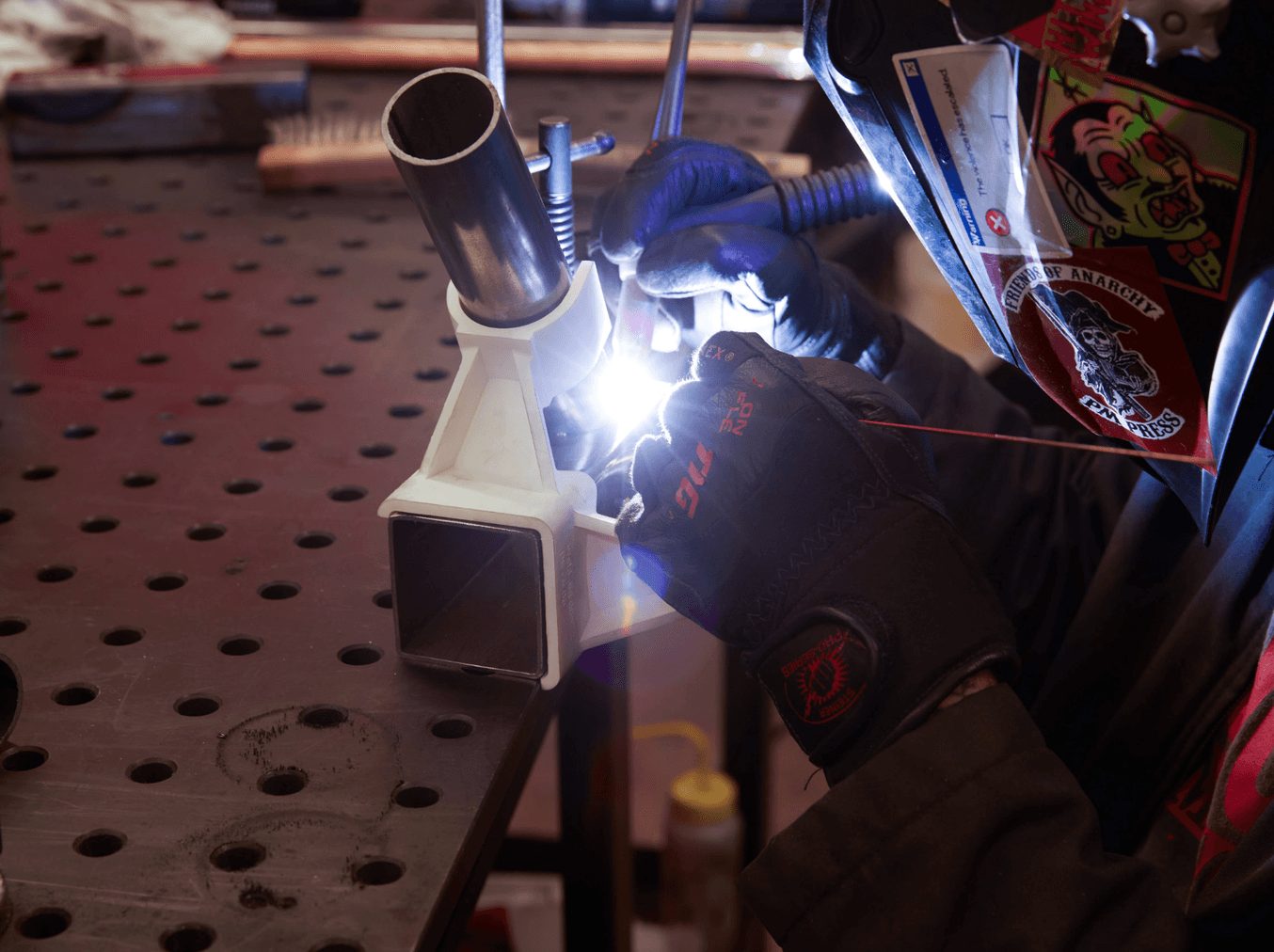

Los accesorios para la fabricación como las sujeciones con guía y fijaciones son fundamentales en la metalurgia para garantizar la precisión, la repetibilidad y la eficiencia del trabajo. Sin embargo, fabricar sujeciones con guía y fijaciones con métodos tradicionales puede llevar un par de semanas, costar más de 1000 € y limitar las geometrías del diseño. Red Oak Fabrication es un taller de mecanizado del suroeste de Iowa que utiliza la impresión 3D SLA para fabricar sujeciones personalizadas en horas, por una décima parte del precio del mecanizado CNC y usando geometrías complejas y formas orgánicas.

Las operaciones de soldadura suelen alcanzar temperaturas de algunos miles de grados centígrados, pero las sujeciones con guía no están directamente en contacto con la soldadura, y el tiempo de procesamiento es de solo unos 10 segundos. El equipo de Red Oak imprime sus sujeciones con guía con la Rigid 10K Resin, un material reforzado con vidrio que ofrece una temperatura de flexión bajo carga de 238 °C a 0,45 MPa. Se produce cierto ennegrecimiento en el material blanco, pero no afecta al rendimiento.

Sujeciones con guía y fijaciones rápidas y económicas para la fabricación con metal

Este libro blanco describe una metodología para utilizar impresoras 3D para fabricar sujeciones con guía, fijaciones y otras herramientas para la metalurgia. Casos de estudio reales muestran cómo las impresoras de Formlabs crean herramientas duraderas, precisas y resistentes al calor que rinden bien en entornos exigentes. Destaca cómo las empresas pueden reducir los tiempos de espera y los costes hasta un 90 %, mejorando al mismo tiempo la personalización y la complejidad de las herramientas.

Conclusión

Aunque el FDM no es universalmente mejor que la SLA ni viceversa, las ventajas e inconvenientes de cada método pueden hacer que sea más o menos adecuado para distintas aplicaciones. Mientras que los materiales para SLA de hace 10 años eran frágiles, los materiales actuales son fuertes, resistentes y ofrecen propiedades especiales. Cuando necesitas piezas de alta calidad y alto rendimiento, la SLA está a la altura donde otras herramientas pueden fallar.

"Con la SLA, puedo hacer muchas cosas que serían imposibles con el FDM. No puedo decir lo contrario del FDM".

Lukas Hartmann, desarrollador de hardware de KORG Berlín

Solicita una muestra gratuita impresa en una impresora SLA de Formlabs para ver y tocar la diferencia por tu cuenta.