Cómo construir un dron impreso en 3D

El sector de los drones crece y evoluciona con rapidez. El desarrollo de software de diseño generativo, los avances en las cámaras, la tecnología de sensores, las baterías, el tamaño y la velocidad de los microchips y procesadores y los nuevos métodos de transmisión de datos: todo ello ha contribuido a que el actual paradigma de los sistemas no tripulados esté en constante evolución.

Estos sistemas, que denominamos en general como "drones" a lo largo de la siguiente guía, incluyen los vehículos submarinos no tripulados (UUV, por sus siglas en inglés), los sistemas aéreos no tripulados (UAS) y los pequeños sistemas aéreos no tripulados (sUAS). Para diseñar y fabricar estos sistemas complejos y sofisticados, el sector ha aprovechado la agilidad, flexibilidad y rentabilidad de la impresión 3D.

En la siguiente guía, Formlabs y Building Momentum, una empresa especialista en drones y proveedora de formación táctica, te explicarán cómo se utiliza hoy en día la impresión 3D en este ámbito y te darán instrucciones paso a paso para construir un dron avanzado y preparado para un uso militar utilizando la impresión 3D.

Cómo construir un dron impreso en 3D

El sector de los drones crece y evoluciona con rapidez. El desarrollo de software de diseño generativo, los avances en las cámaras, la tecnología de sensores, las baterías, el tamaño y la velocidad de los microchips y procesadores y los nuevos métodos de transmisión de datos: todo ello ha contribuido a que el actual paradigma de los sistemas no tripulados esté en constante evolución.

Estos sistemas, que denominamos en general como "drones" a lo largo de la siguiente guía, incluyen los vehículos submarinos no tripulados (UUV, por sus siglas en inglés), los sistemas aéreos no tripulados (UAS) y los pequeños sistemas aéreos no tripulados (sUAS). Para diseñar y fabricar estos sistemas complejos y sofisticados, el sector ha aprovechado la agilidad, flexibilidad y rentabilidad de la impresión 3D.

En la siguiente guía, Formlabs y Building Momentum, una empresa especialista en drones y proveedora de formación táctica, te explicarán cómo se utiliza hoy en día la impresión 3D en este ámbito y te darán instrucciones paso a paso para construir un dron avanzado y preparado para un uso militar utilizando la impresión 3D.

Introducción

Skydio es un fabricante de drones de primera línea en EE. UU. y un líder en el mercado mundial de productos de vuelo autónomo. Su línea de sistemas aéreos no tripulados (UAS, por sus siglas en inglés) y sus nuevos productos Dock crean nuevas oportunidades en sectores como la industria energética, el transporte, la seguridad pública, la investigación medioambiental y más.

Los drones se concibieron inicialmente como portadores de misiles controlados por radio y objetivos de entrenamiento aéreo, y las primeras versiones de ellos se desarrollaron en el periodo de entreguerras del siglo XX. A medida que evolucionaron las tecnologías de la comunicación y las capacidades de los sensores, también lo hicieron las aplicaciones de los drones, expandiéndose más allá de su uso militar a diversos sectores. Hoy en día, los drones se utilizan en todo el mundo para una gran variedad de fines, como operaciones militares y otras aplicaciones armamentísticas, topografía agrícola, investigación y recopilación de datos, seguridad y vigilancia, ocio, entretenimiento y mucho más.

Hay cientos de fabricantes de drones en todo el mundo, aunque algunas de las empresas más grandes se han esforzado por consolidarse. Algunos fabricantes se especializan en tipos concretos de drones. Skydio es un fabricante con sede en California que se centra en potenciar la capacidad de procesamiento a bordo, lo que permite a sus drones volar de forma autónoma y seguir a un objetivo por terrenos difíciles.

Otros fabricantes, como DJI, el mayor fabricante mundial de drones, se especializan en drones con visión en primera persona (FPV, por sus siglas en inglés) baratos y producidos en serie, que los consumidores compran como un producto comercial. Luego están los grandes contratistas militares, como Boeing, Lockheed Martin y nuevos aspirantes como COLSA y Anduril, que diseñan y fabrican volúmenes reducidos de drones tácticos avanzados para fines militares.

A pesar del crecimiento y de la cuota de mercado de estos grandes fabricantes, hay tantas aplicaciones para los drones que el sector puede admitir a cientos de pequeños y medianos fabricantes. Estos fabricantes, como Nakai Robotics, Boresight, Nextech, Skydio y otros, pueden competir en un mercado abarrotado centrándose en la agilidad y la innovación que proporciona imprimir los drones en 3D.

La impresión 3D en el sector de los drones

El modelo de cuadricóptero Atlas T de Nextech utiliza una combinación de piezas impresas en 3D mediante SLS (palas de antena, las cubiertas del cardán y el sensor de metano), piezas de metal mecanizadas y piezas de fibra de carbono para optimizar la carga del dron y hacer posibles geometrías únicas que ofrezcan un rendimiento óptimo. El localizador de batería de uso final en el cuadricóptero Atlas T está impreso en 3D con el Nylon 12 Powder en la impresora SLS Fuse 1+ 30W.

La proliferación de fabricantes de drones y su éxito a la hora de hacerse un hueco en un ámbito competitivo puede atribuirse en parte a la accesibilidad y la potencia de los métodos de fabricación modernos, concretamente de la impresión 3D.

La impresión 3D, y en particular las impresoras y materiales desarrollados en los últimos cinco años, han hecho posible que las pequeñas empresas lleguen al mercado con mayor rapidez, respondan con agilidad a los cambios en la demanda y fabriquen bajas cantidades de productos especializados de forma rentable. Las tecnologías de modelado por deposición fundida (FDM), estereolitografía (SLA) y sinterizado selectivo por láser (SLS) son idóneas para el diseño y la fabricación de drones (submarinos, aéreos o subterráneos).

Aunque las grandes empresas que venden miles de drones comerciales (a menudo, llamados drones FPV) pueden permitirse fabricar sus "kits de drones" de forma muy barata mediante métodos tradicionales de fabricación en masa, las aplicaciones de estos drones son limitadas. No es posible realizar tareas más sofisticadas con esos drones porque dichas tareas requieren cargas más pesadas. Por lo tanto, casi todos los fabricantes especializados necesitan un tipo de proceso de trabajo diferente. La impresión 3D de componentes de drones satisface su necesidad de moverse con rapidez, producir con rapidez, hacer cambios sobre la marcha y ofrecer soluciones antes que sus competidores.

Estos fabricantes utilizan la impresión 3D en todas las fases de su proceso, desde los conceptos iniciales y la recopilación de opiniones de los clientes, pasando por los ensayos funcionales, hasta la producción de uso final. En entornos militares y con restricciones en la cadena de suministro, la fabricación aditiva sortea los cuellos de botella tradicionales de la adquisición de componentes, haciendo posible una producción bajo demanda y adaptable a las circunstancias del entorno de uso sin que eso conlleve largos tiempos de espera. Una unidad de drones impresos en 3D enviada a zonas remotas o disputadas en un conflicto militar puede fabricar piezas de recambio o modificaciones personalizadas in situ, lo que permite estar continuamente preparados para la misión sin tener que esperar a que las cadenas de suministro centralizadas entreguen los componentes.

Reserva una consulta

Ponte en contacto con nuestros expertos en impresión 3D para tener una consulta personalizada y encontrar la solución adecuada para tu negocio, recibir un análisis de rentabilidad de la inversión, realizar impresiones de prueba y mucho más.

Aplicaciones de la impresión 3D para drones

Los drones, independientemente del sector al que pertenezcan o la función que desempeñen, son conjuntos de piezas complejos que requieren capacidades de comunicación sofisticadas y poder realizar un vuelo controlado, ágil y en el que llevan cargas. ¡Casi nada!

Prototipado rápido

La impresión 3D de prototipos de drones permite imprimir una idea y probarla de forma inmediata y asequible. En vez de tener que esperar a que llegue utillaje o comprometerte con un diseño antes de estar seguro al 100 %, puedes imprimirlo en 3D y echarlo a volar para probar su eficacia. Poder prototipar y producir con el mismo material durante todo el ciclo de desarrollo es fácil con impresoras como la serie Fuse y materiales como el Nylon 12 Tough Powder.

Skydio, líder mundial en drones de vuelo autónomo, utiliza impresoras 3D SLA de Formlabs para crear prototipos de componentes del chasis de drones, carcasas de componentes electrónicos y más. Las tolerancias ajustadas y los rápidos tiempos de impresión que ofrecen impresoras como la Form 4 pueden ayudar a los equipos de diseñadores a realizar ensayos e iteraciones varias veces al día.

Teranova es una empresa de Incheon (Corea del Sur) que desarrolla y repara drones para movilidad aérea urbana (entregas logísticas en entornos urbanos) basándose en prototipos de drones que imprime en 3D con impresoras SLA de Formlabs para realizar ensayos funcionales y diseños iterativos.

PMR Robotics aprovecha la impresora 3D SLS Fuse 1 para prototipar y probar componentes funcionales destinados a grandes drones de vigilancia de ala fija.

Utillaje rápido

En lugar de externalizar moldes y formas a talleres de mecanizado, puedes imprimir en 3D herramientas en tus propias instalaciones para crear piezas de uso final, como carcasas de fibra de carbono o juntas de silicona. Los materiales avanzados de impresión 3D permiten realizar tu moldeo por inyección de forma que puedas realizar iteraciones de tus ideas sin implicar a otros fabricantes ni gastar miles de euros en utillaje. Asegúrate de que tus diseños son los mejores posibles diseñando y probando la herramienta perfecta antes de comprometerte a una cantidad mínima de pedido.

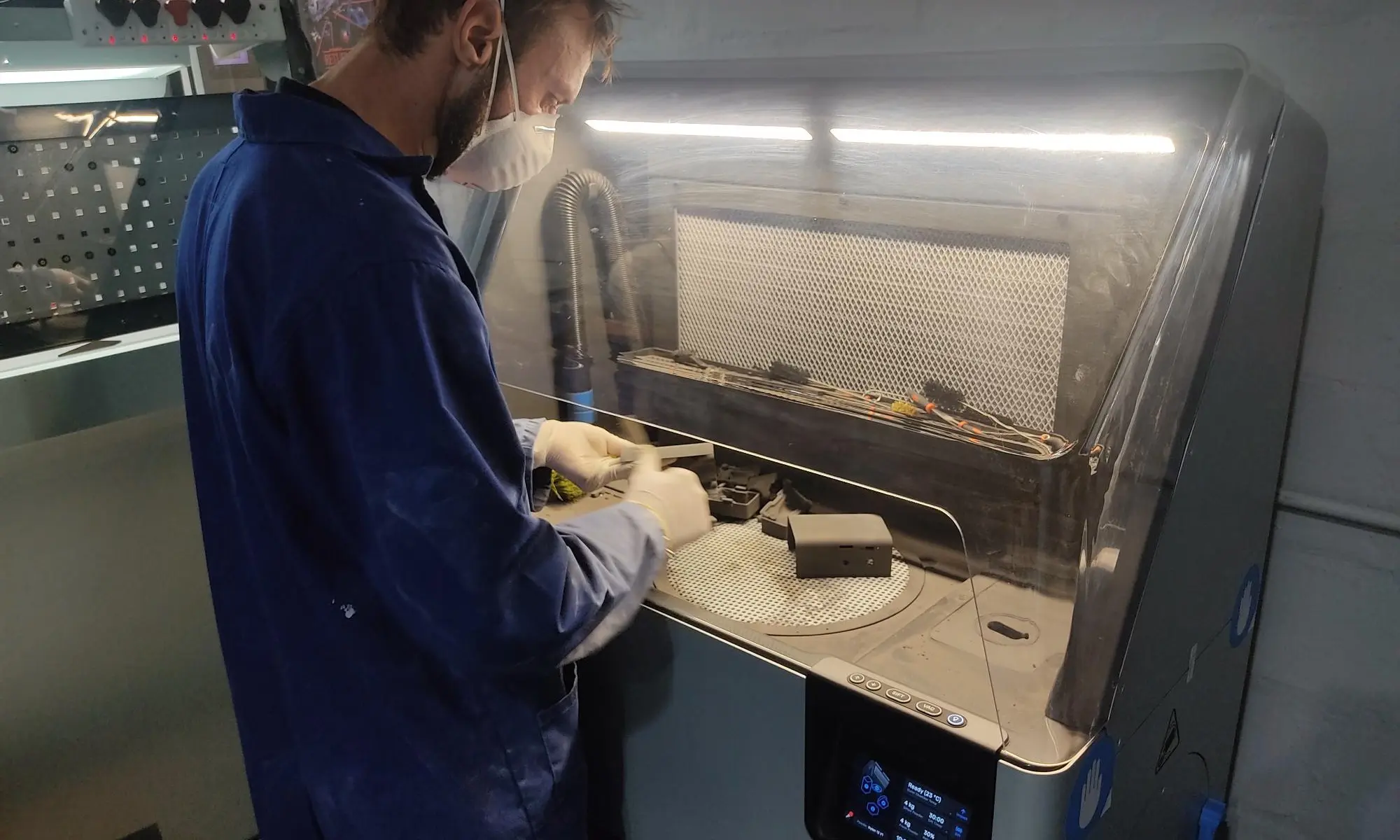

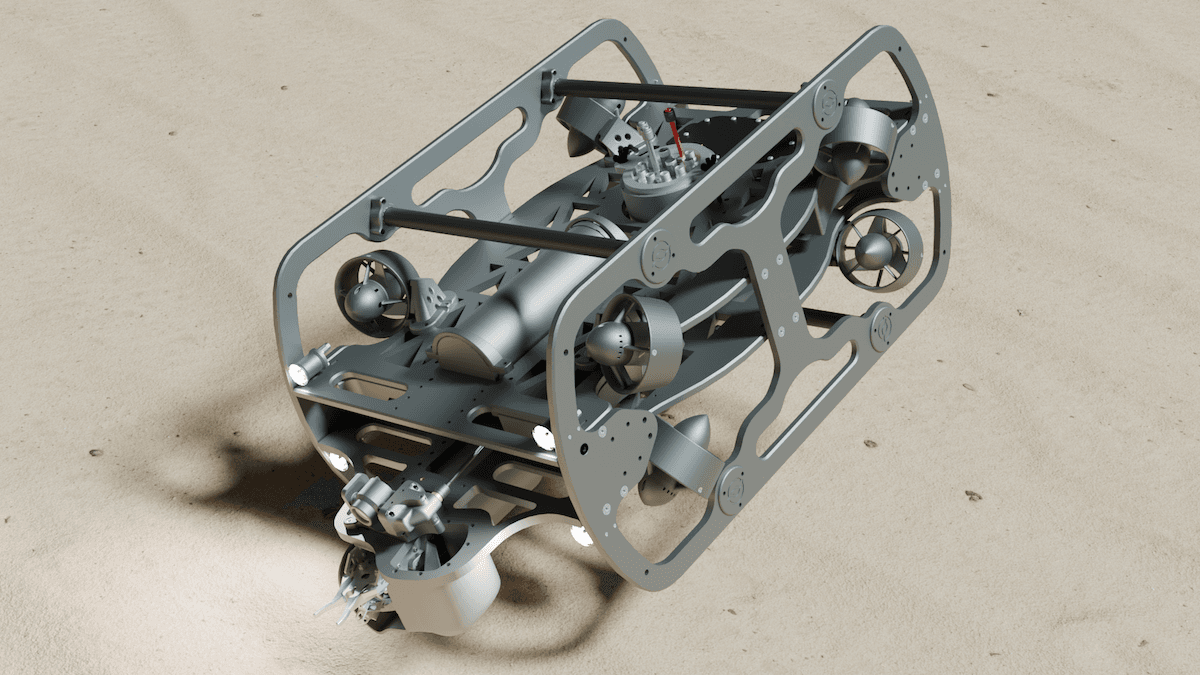

Nakai Robotics tiene más de 1500 componentes en su robot autónomo que limpia las bioincrustaciones de los barcos. Su vehículo submarino no tripulado tiene más de 300 componentes impresos en 3D con la serie Fuse. También utilizan impresoras SLA de Formlabs para hacer moldes de fibra de carbono con los que fabricar las resistentes carcasas exteriores de sus robots. Nakai puede imprimir un molde, probar la pieza de fibra de carbono tras un proceso de preimpregnado y realizar iteraciones de su diseño al día siguiente.

Fabricación para uso final

Durante décadas, la impresión 3D estuvo estancada en el ámbito del prototipado, sobre todo en lo que respecta a los modelos de impresoras accesibles y asequibles. Ahora, impresoras 3D como la serie Fuse o las Form 4 y Form 4L pueden imprimir piezas de calidad de uso final por un coste inferior al de los métodos tradicionales, y en menos tiempo que si se externalizaran esas piezas.

El dron impreso en 3D diseñado por Building Momentum aprovecha el ecosistema SLS de la serie Fuse de Formlabs y el Nylon 12 Tough Powder para producir su chasis, su carcasa, los brazos de las alas y sus soportes.

Boresight, un contratista militar australiano, utilizó impresoras FDM para crear miles de drones baratos y rápidos hechos para ser blancos aéreos que destruir durante las prácticas de tiro antidrones. Su experiencia fabricando en grandes cantidades hizo que obtuvieran un contrato para imprimir en 3D drones funcionales de uso final, por lo que recurrieron al SLS y a la serie Fuse.

Nextech, un fabricante sudafricano de drones, utiliza el ecosistema SLS de la serie Fuse de Formlabs para imprimir componentes de uso final para sus drones de ala fija y cuadricópteros.

SoSub utiliza impresoras 3D SLA de Formlabs para fabricar componentes de uso final para sus drones submarinos teledirigidos, que realizan tareas de reparación peligrosas y complejas para flotas pesqueras. Sus componentes impresos en 3D estancos, como su mecanismo "Squid Lock", soportan perfectamente estar bajo el agua y en entornos extremos.

ION Mobility diseña y construye vehículos aéreos no tripulados avanzados para los sectores de la seguridad pública, la defensa, la logística y la industria. Sus drones se utilizan en situaciones reales, que abarcan desde trabajos de vigilancia a servicios de emergencia, y están equipados con cámaras de alta definición, sistemas de imagen térmica y sistemas de comunicación seguros.

Métodos de fabricación de drones mediante impresión 3D

Tener en cuenta los siguientes factores puede ayudarte a elegir el método de fabricación adecuado para tus drones. El método ideal debe ayudarte a equilibrar los siguientes factores:

-

Peso y capacidad de carga útil: Los drones deben combinar resistencia estructural con un peso mínimo. Los drones ligeros tienen mayor alcance operativo y aguante, pero reducir el peso demasiado puede perjudicar a su durabilidad. Los drones impresos en 3D con materiales de SLS como el nylon y el TPU pueden ofrecer resistencia sin añadir voluminosidad.

-

Durabilidad e integridad estructural: El chasis del dron tiene que resistir el impacto y el esfuerzo continuo del vuelo mientras carga con las cámaras, la fuente de alimentación y otros pesos. Es fundamental que haya una buena circulación de aire alrededor de la fuente de alimentación para mantener los componentes electrónicos y los transmisores de frecuencia fríos y en funcionamiento. La impresión 3D SLS para drones permite crear geometrías complejas que optimizan el flujo de aire sin que perjudique a la integridad estructural.

-

Resistencia ambiental (resistencia a la intemperie e impermeabilidad): Los drones realizan su labor en el exterior y pueden estar en climas adversos. Por eso, los diseños deben impermeabilizar los componentes electrónicos y proteger la estructura contra la corrosión, el frío extremo, etc. Los procesos de posacabado para SLS, como el Cerakote o el alisado con vapor, pueden ampliar la vida útil y la resistencia a la intemperie de un dron impreso en 3D mediante SLS.

-

Coste y escalabilidad: Optimizar el trabajo para diferentes volúmenes de producción afecta a cada parte del proceso de diseño, desde la elección del material hasta el método de montaje. La impresión 3D es ideal para llegar desde el prototipado hasta la producción.

-

Protección contra perturbaciones electromagnéticas y transparencia radioeléctrica: Considera qué componentes necesitan protección y cuáles necesitan líneas abiertas de comunicación entre receptores, y luego elige adecuadamente los materiales y métodos de fabricación. El Nylon 11 CF Powder es una buena elección para componentes que protejan de perturbaciones electromagnéticas.

-

Facilidad de montaje, reparabilidad sobre el terreno: Los drones son, intrínsecamente, dispositivos que funcionan sobre el terreno. Los operarios necesitan poder reemplazar piezas, acceder a información grabada en el dron, desmontarlo, repararlo y modificarlo según lo exija la situación, y la impresión 3D facilita mucho el suministro bajo demanda.

-

Personalización: Los drones FPV tradicionales utilizan planchas laminadas de fibra de carbono para sus estructuras, que ofrecen una excelente relación resistencia-peso, pero pueden limitar la complejidad y agilidad del diseño debido a las restricciones de fabricación. La única forma de personalizar un dron de forma rentable es imprimir en 3D la mayoría de sus componentes importantes.

Cada una de estas consideraciones lleva a la conclusión de que los drones impresos en 3D por SLS son una solución adecuada. A medida que las potentes tecnologías de impresión se han vuelto más accesibles, han abierto las puertas a los pequeños y medianos fabricantes para que compitan en el sector.

Comparación de las tecnologías de impresión 3D para el diseño y la fabricación de drones

| FDM | SLA | SLS | ||||

| Aplicaciones ideales | Prototipado rápido, drones destinados a ser blancos aéreos para prácticas de armamento (consumibles), modelos de comprobación de ajuste |

|

|

|||

| Ventajas |

|

|

|

|||

| Desventajas |

|

Menor resistencia al impacto, requiere lavado y curado | Mayor dificultad de acceso (precio de partida de 26 000 €) | |||

| Materiales ideales |

|

|

Nylon 12 Tough Powder, Nylon 11 CF Powder, TPU 90A Powder (para amortiguadores, separadores) |

Solicita una pieza de muestra gratuita

Experimenta la calidad de Formlabs de primera mano. Enviaremos una pieza de muestra impresa en 3D de manera gratuita a tu oficina.

FDM

Aunque la impresión 3D FDM es perfecta para ciertos tipos de drones, como los diseñados para ser destruidos en prácticas de tiro, cuando se diseña un dron funcional y de uso final hecho para transportar una carga útil y realizar una tarea, las piezas FDM no suelen estar a la altura. En cuanto a su coste y accesibilidad, las impresoras FDM son con las que es más fácil empezar a trabajar. Sin embargo, a la tecnología FDM le cuesta construir piezas que necesitan tolerancias estrictas, una precisión dimensional constante y que sean resistentes a los impactos, duraderas y estancas. Las piezas impresas mediante FDM son anisotrópicas y se parten a lo largo de las líneas de capa al verse sometidas a esfuerzos.

Los mejores materiales de FDM para componentes de drones impresos en 3D

| Cualidades | Aplicaciones | |||

| ABS |

|

|

Estereolitografía (SLA)

Las impresoras 3D SLA como la Form 4 y la Form 4L de Formlabs son populares porque pueden producir piezas de gran precisión en una gama de materiales que pueden imitar a la mayoría de los plásticos fabricados de forma tradicional, todo ello en impresoras para el escritorio o el banco de trabajo que cuestan menos de 10 000 €. Las piezas impresas mediante SLA son estancas y herméticas porque la tecnología SLA crea piezas isotrópicas que presentan las mismas propiedades mecánicas independientemente de la dirección desde la que se aplique el esfuerzo. La gama de materiales disponibles es muy amplia y abarca desde materiales de verdadera silicona como la Silicone 40A Resin de Formlabs hasta la Tough 1500 Resin, una resina con un 155 % de alargamiento de rotura para piezas dúctiles y duraderas (comparable al ABS moldeado por inyección).

Los mejores materiales de SLA para componentes de drones impresos en 3D

| Cualidades | Aplicaciones | |

| Silicone 40A Resin | Verdadera silicona, blanda, elastomérica | Separadores, juntas, sellos |

| Tough 1500 Resin V2 | Resistencia, rigidez y tenacidad similares a las del polipropileno (PP) | Carcasas, elementos de ajuste mediante presilla, tornillos autorroscantes, conjuntos de piezas |

| Tough 2000 Resin | Rigidez y resistencia similares a las del ABS | Sujeciones con guía, fijaciones, bastidores |

| Grey Resin | Resistencia y durabilidad para uso general, alta precisión y uniformidad | Prototipado rápido y preciso |

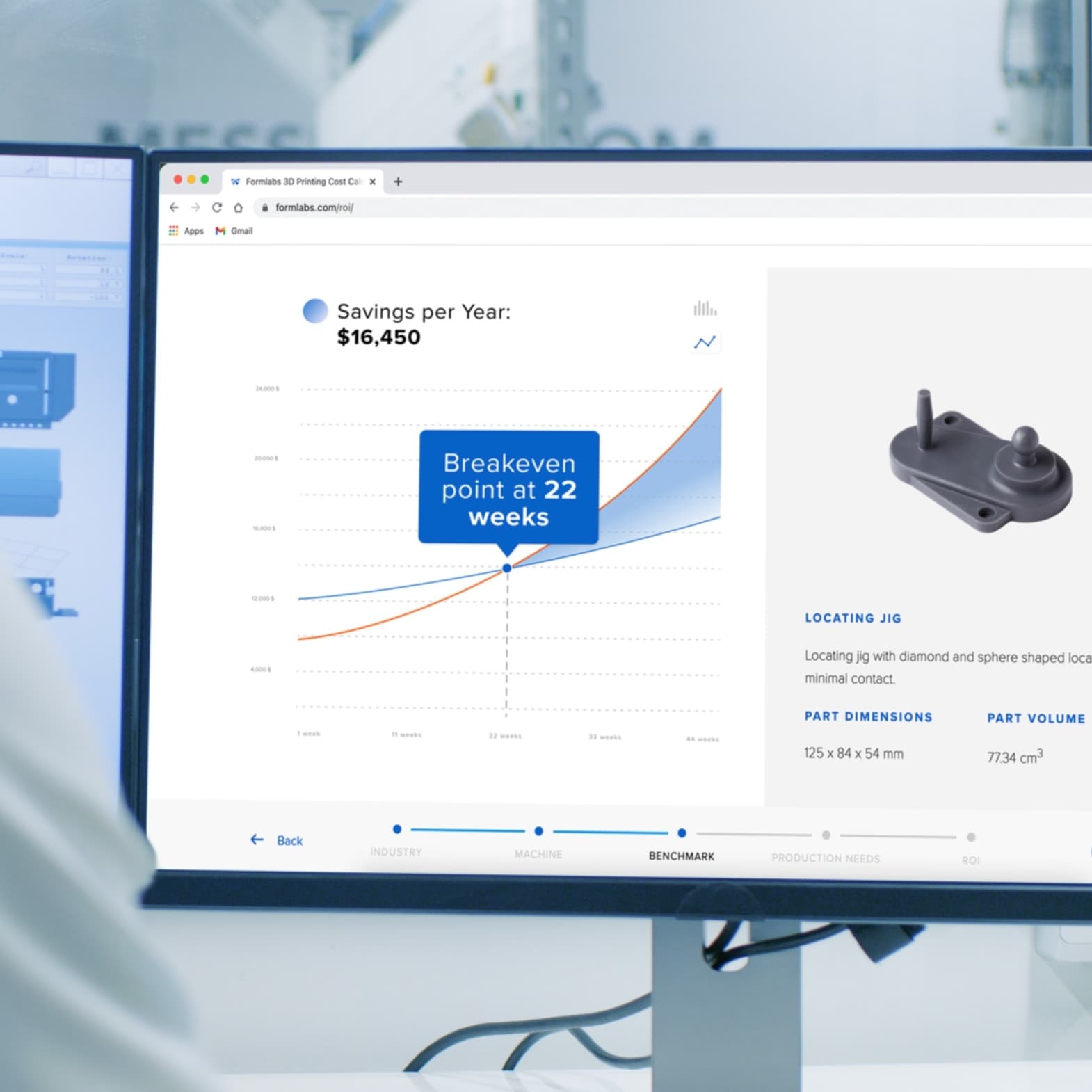

Calcula el tiempo y el dinero que ahorras

Prueba nuestra herramienta interactiva de rentabilidad de la inversión (ROI) para calcular cuánto tiempo y dinero puedes ahorrar al realizar impresiones 3D con una impresora 3D de Formlabs.

Sinterizado selectivo por láser (SLS)

La impresión 3D SLS presenta la mejor opción para la producción de uso final de chasis de drones y otros componentes. La tecnología de impresión 3D SLS crea piezas duraderas, resistentes y muy precisas con materiales que ya son conocidos para los clientes industriales, como el nylon y el TPU. Las impresoras SLS como la Fuse 1+ 30W pueden proporcionar de forma fiable tamaños mínimos de 0,2 mm para los elementos del diseño de las piezas, y crear formas complejas y orgánicas sin soportes, lo que facilita el posacabado al tiempo que hace posible crear nuevas geometrías. Por último, las cámaras de impresión 3D SLS no necesitan soportes, por lo que los fabricantes de drones pueden imprimir varios drones a la vez, apilando los componentes unos encima de otros para conseguir que la impresión y el consumo del polvo sean más eficientes.

Los mejores materiales de SLS para componentes de drones impresos en 3D

| Cualidades | Aplicaciones | |||

| Nylon 12 Tough Powder |

|

|

||

| Nylon 11 CF Powder |

|

|

||

| TPU 90A Powder | Blando, elastomérico |

|

||

| Nylon 12 Powder |

|

Chasis, sujeciones con guía, fijaciones, bastidores |

El enfoque de Building Momentum: Impresora y materiales

Building Momentum es una consultoría educativa nacida de años de experiencia táctica con las Fuerzas Armadas de Estados Unidos en otros países. A medida que los drones han ido adquiriendo mayor relevancia para el éxito y la experiencia de las operaciones militares en todo el mundo, Building Momentum ha creado diferentes drones, así como cursos de formación en diseño y producción de drones.

Su método de fabricación preferido es el ecosistema SLS de la serie Fuse de Formlabs, debido a los siguientes factores:

-

Idoneidad de los materiales: Permiten abordar las perturbaciones electromagnéticas y las radiofrecuencias para garantizar un funcionamiento fiable de los sistemas de comunicación, orientación y sensores.

-

El Nylon 11 CF Powder se ha validado como protección contra perturbaciones electromagnéticas y actualmente está siendo utilizado por un importante contratista de defensa estadounidense para producir drones tácticos a la escala que requiera cada situación.

-

Open Material License: La licencia de materiales abiertos de Formlabs permite experimentar con diferentes polvos sinterizados para aplicaciones especializadas, como encontrar un material que permita el paso de las radiofrecuencias.

-

Propiedades mecánicas y mecanizabilidad: Ideal para carcasas y componentes que requieran permeabilidad a las señales, como carcasas de GPS, cúpulas radiotransparentes y cubiertas de sensores.

-

Opciones de materiales flexibles: El TPU 90A Powder, con sus propiedades flexibles, es especialmente útil para montar componentes electrónicos sensibles a las radiofrecuencias de forma que se reduzcan las vibraciones y se consiga una recepción clara de la señal.

-

-

Coste e instalación asequibles: Al costar el ecosistema de la Serie Fuse menos de 60 000 €, su tecnología es un factor de escala más asequible que las opciones SLS tradicionales y además no requiere más energía que dos frigoríficos ni más espacio que tres.

-

Alta precisión dimensional: La Fuse 1+ 30W produce de forma fiable piezas con tolerancias de +/- 0,1 mm, haciendo que los conjuntos de piezas complejos sean fáciles y rápidos de fabricar.

Planificación previa al diseño de los drones

Conoce tus misiones

- ¿Necesitas volar de forma autónoma?

- ¿Cómo será el entorno? ¿Será en interiores? ¿Habrá obstáculos que se muevan? ¿Cuál será la elevación?

- ¿Necesitas llevar una carga útil? ¿Cuánto pesará?

- ¿Necesitas recopilar fotos, vídeos u otros datos específicos?

- ¿Durante cuánto tiempo necesitarás volar?

- ¿Cómo de rápido/maniobrable/ágil necesitas que sea el dron?

Determina los componentes: Relativos a la misión

- Distancias largas

- Radios de larga distancia, limitan la transmisión de datos

- En interiores

- Sensores de corto alcance como LiDAR y sensores de flujo óptico, mejor que un GPS y un barómetro

- Al aire libre

- GPS, Barómetro

- Recopilación de datos

- Estabilizador de cámara

- Cámara infrarroja/térmica

- Grabadora de vídeo a bordo

- Paquetes de sensores a medida

- LiDAR para cartografía y captura de datos

- Vuelo autónomo

- Radio de telemetría

- GPS(GNSS)/Flujo óptico

- Barómetro/LiDAR para navegación (1D, 2D, 3D)

- Vuelo en primera persona

- Cámara FPV y transmisor de vídeo

- Carga útil

- Mecanismos de liberación de la carga

- Mecanismos de fijación de la carga útil

Determina los componentes: Relativos al vuelo

- Identifica un tamaño de chasis que pueda alojar todos los componentes específicos necesarios para la misión, además de los componentes de vuelo.

- Elige el número de motores que quieres e identifica una combinación de motor y hélice que cumpla los requisitos de rendimiento y elevación

- Identifica el controlador de vuelo y el configurador que mejor se adapten a tu misión y nivel de complejidad

- Identifica un controlador electrónico de velocidad (ESC) que cumpla los requisitos de consumo de corriente de tu motor y hélice a máxima potencia y que funcione con tu controlador de vuelo.

- Identifica un módulo identificador remoto (si es necesario tener uno en tu zona de vuelo)

Diseño del chasis del dron impreso en 3D

Selecciona el tipo de chasis y la distancia entre ejes

- Elige la distancia entre ejes para que haya un espacio libre adecuado para las hélices en función del motor y del tipo de hélice que hayas identificado.

- Tipo de chasis

- Chasis en X - 4 motores. Ideal para construcciones compactas con componentes limitados, como los cuadricópteros FPV. Esto también ofrece unas características de vuelo estables y predecibles.

- Chasis en H - 4 motores. Similar al chasis en X pero con más espacio para los componentes y características de vuelo menos estables

- X modificado - 4 motores. La estabilidad de un chasis en X, pero con más opciones para la colocación de los componentes.

- Deadcat - 4 motores. Similar al X modificado, pero con los brazos ligeramente hacia atrás para retirar las hélices del campo de visión de una cámara FPV

- Tubular - 4 motores (aunque es posible usar más), con el chasis envolviendo las hélices para proteger las palas durante los vuelos en interiores o cerca de personas.

- Caja/cuadrado - 4 motores. Se suele usar en cuadricópteros más pequeños y es similar al chasis en X, pero más rígido y a menudo más resistente, a costa de ser menos aerodinámico.

- Hexacóptero/Octocóptero - 6 u 8 motores para aumentar el potencial de elevación y añadir redundancias en caso de que falle un controlador electrónico de velocidad, un motor o una hélice.

- Elige una organización general de los componentes. Ten en cuenta las misiones que va a realizar el dron, su centro de gravedad y cómo van a interactuar los componentes.

- ¿Dónde quieres/necesitas montar sensores o cámaras?

- ¿Tienes una carga útil que debe montarse en un lugar concreto?

- Elige la ubicación de la batería para compensar y acercar tu centro de gravedad al centro del dron.

- Con frecuencia, hay varias antenas diferentes en un dron, y todas ellas deben estar cuidadosamente ubicadas.

- Todas las antenas tienen que estar lo más lejos posible de los componentes que producen muchas interferencias de radiofrecuencia, los motores ligeros, los cables de alimentación y los controladores de velocidad.

- Las antenas GPS necesitan una vista despejada y sin obstrucciones del cielo y es mejor colocarlas lejos de fuentes de interferencias (otras fuentes de radiofrecuencias o cables con ráfagas de corriente elevada).

- Las antenas de vídeo, telemetría y control remoto necesitan ver sin obstáculos la estación base y estar montadas de modo que el alcance/diagrama de la antena llegue a la estación base.

Elige los materiales que quieras utilizar

- El Nylon 12 Tough Powder de Formlabs proporciona la mejor resistencia a los impactos y al desgaste, el Nylon 11 CF Powder ofrece una mayor rigidez y el TPU 90A Powder es ideal para amortiguar vibraciones y absorber impactos.

- Cuando crees tu chasis, realiza tu diseño teniendo en cuenta los puntos fuertes y débiles del proceso de fabricación aditiva. Las piezas hechas mediante SLS no pueden contener fácilmente cavidades huecas, y el polvo de impresión es difícil de retirar de cavidades estrechas y profundas. Por lo tanto, el proceso tiende a generar diseños esqueléticos.

- ¡No intentes diseñarlo todo de una vez! Empieza por tu hardware de vuelo básico y haz revisiones de diseño. Aprenderás de forma natural qué cambios debes hacer (disposición de los componentes, mejoras en el diseño/los materiales, tendido de cables, facilidad para reemplazar piezas, etc.) simplemente probando a montar y hacer volar tu dron. Aprovecha la flexibilidad que te proporciona la impresión 3D realizando iteraciones rápidas de tu diseño.

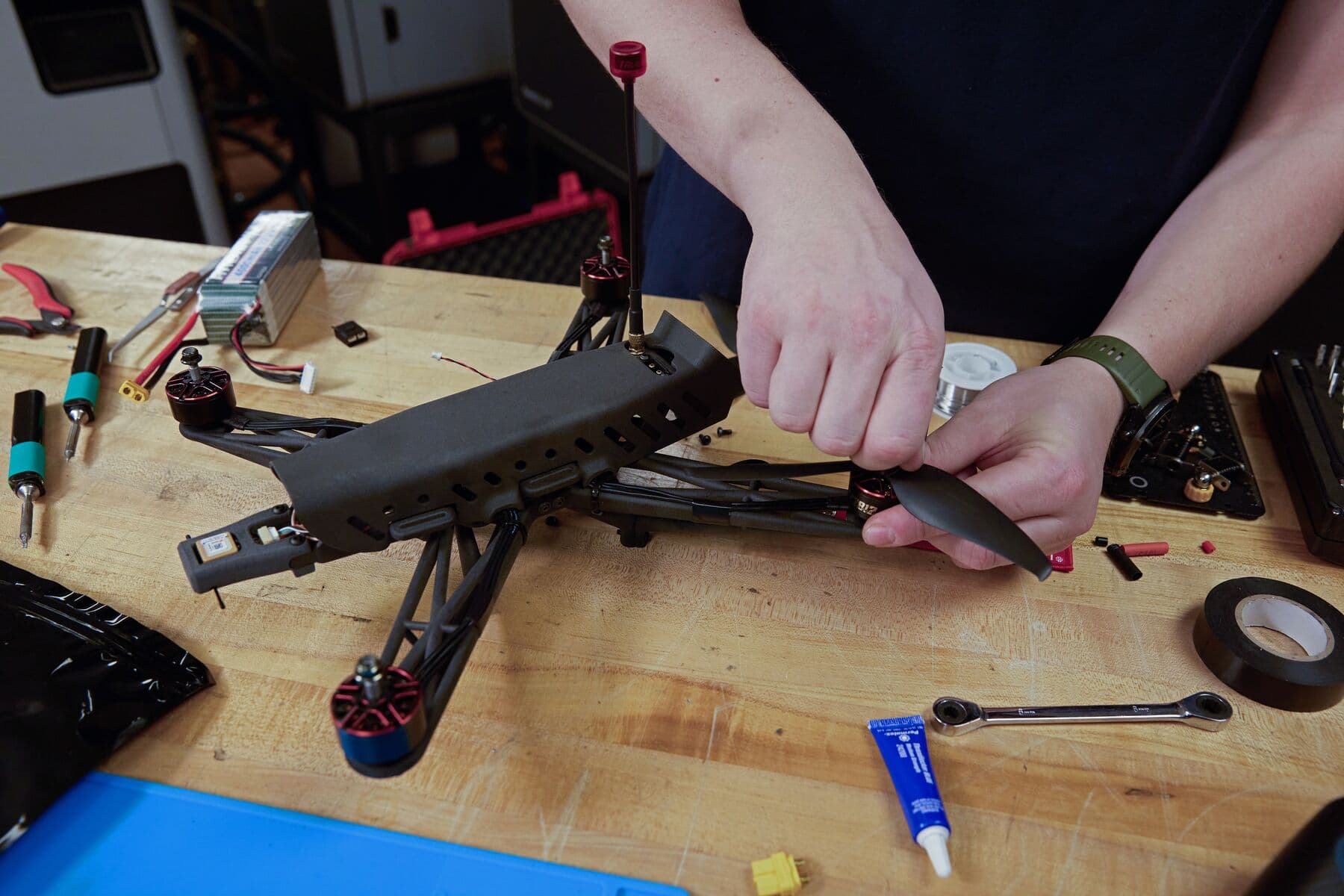

Montaje paso a paso

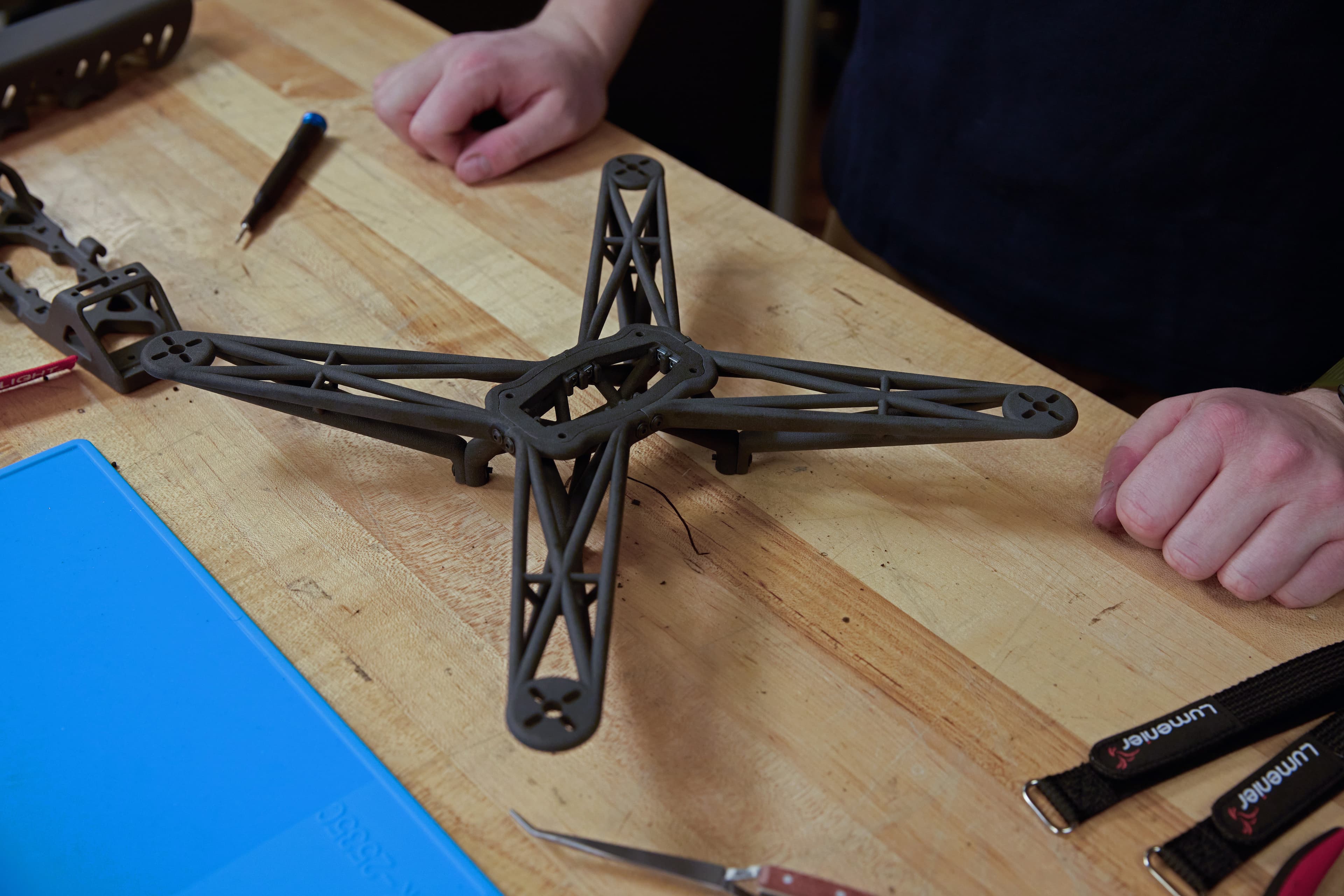

Paso 1: Conecta los brazos de los motores a la base

La construcción de todos los drones, ya sean FPV fabricados en serie o personalizados, empieza por conectar los brazos de los motores a la base para que puedas acoplar tu "pila" o stack de vuelo. Los chasis impresos en 3D permiten diseñar un dron a partir de piezas existentes y disponibles en el mercado, en lugar de tener que hacer que piezas dispares encajen entre sí.

Moja tus tornillos M3 en un poquito de Loctite en lugar de aplicar el Loctite a la rosca directamente. Deja los tornillos ligeramente flojos mientras te aseguras de que la alineación es correcta y después podrás apretarlos todos para crear una fijación ajustada.

Aquí, hemos diseñado algunas cosas para facilitar el montaje. La base del dron tiene ranuras que atrapan las tuercas cuadradas, para que puedas fijar los brazos sin tener que sujetar las tuercas en su sitio. El diseño del dron también es totalmente paramétrico, por lo que si quieres cambiar el tamaño o la forma de un elemento, el resto del dron cambiará para adaptarse.

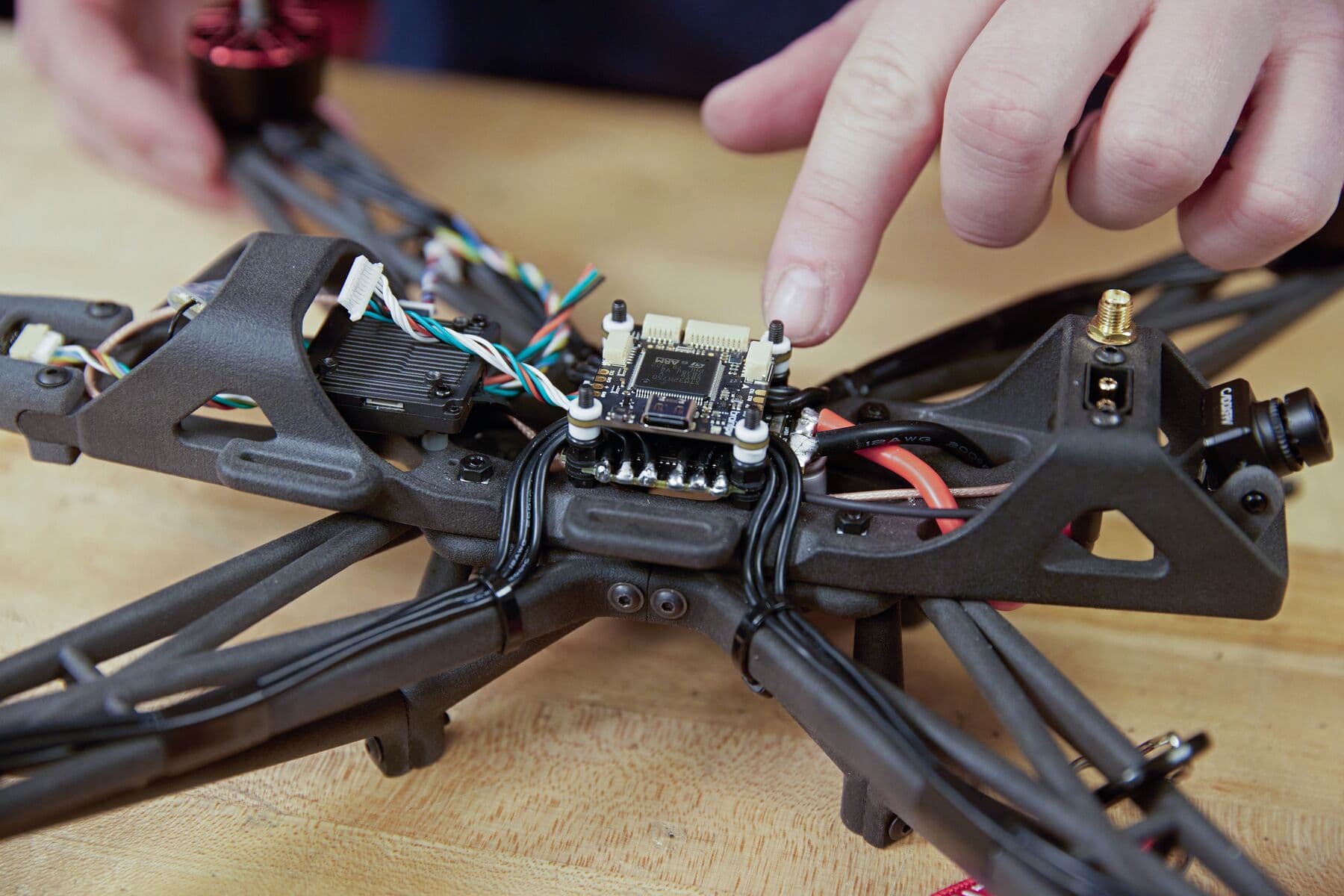

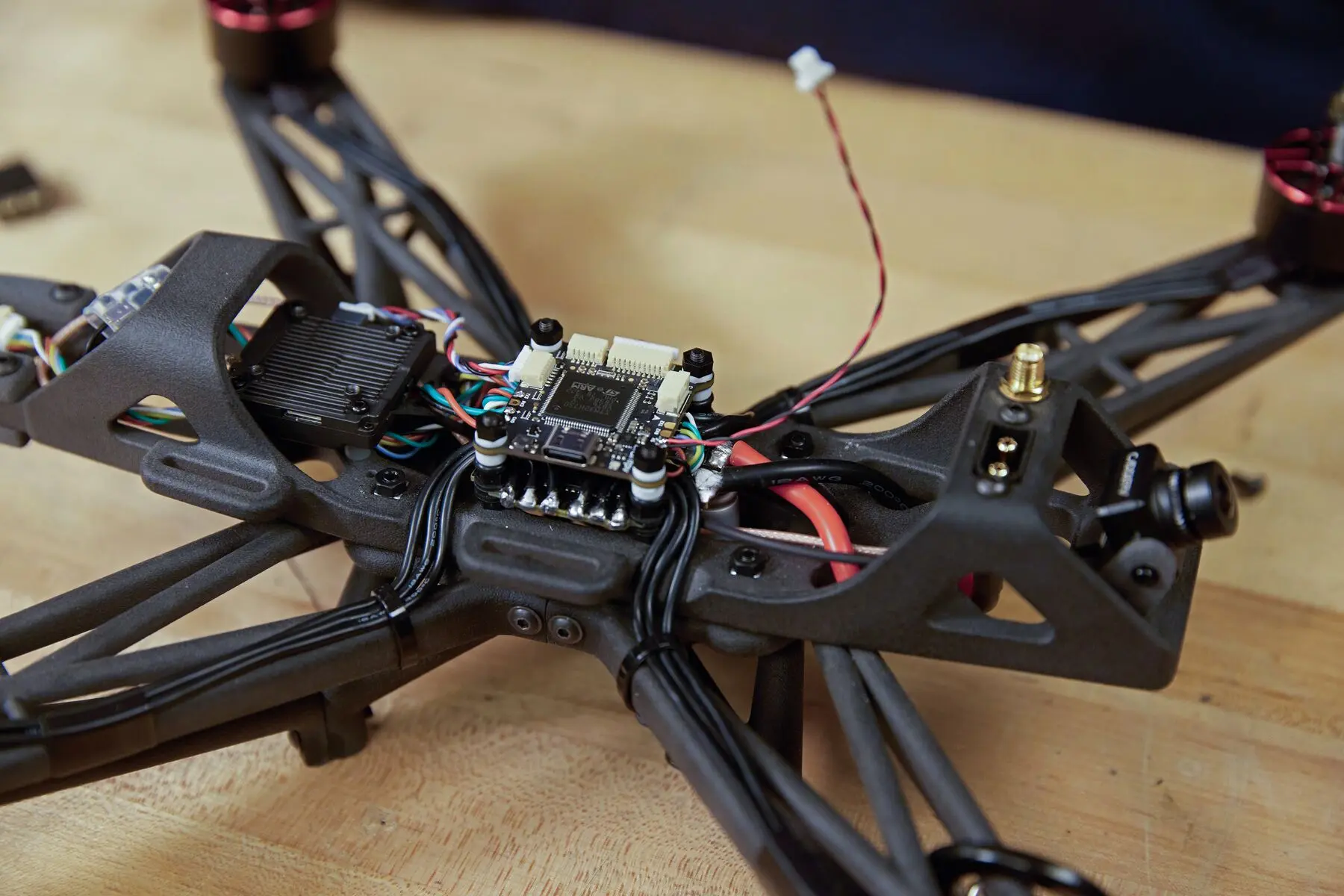

Paso 2: Monta la pila en la placa de montaje

La ventaja de tener un diseño modular con base, placas de montaje y brazos independientes es la flexibilidad. Si quieres cambiar tu stack de vuelo para usar un tipo específico de hardware/firmware o cambiar tu controlador electrónico de vuelo para adaptarlo a diferentes conjuntos de motores, puedes cambiar fácilmente tu placa de montaje sin tener que reconfigurar completamente el diseño de tu dron.

Se usan separadores para que haya un flujo de aire adecuado alrededor y debajo del controlador de velocidad, con el fin de evitar que los componentes se sobrecalienten y sufran daños.

Usamos tornillos enrasados con agujeros avellanados prediseñados, para que los tornillos estén a ras del fondo de la placa de montaje y mantengan un encaje preciso con todos los componentes montados.

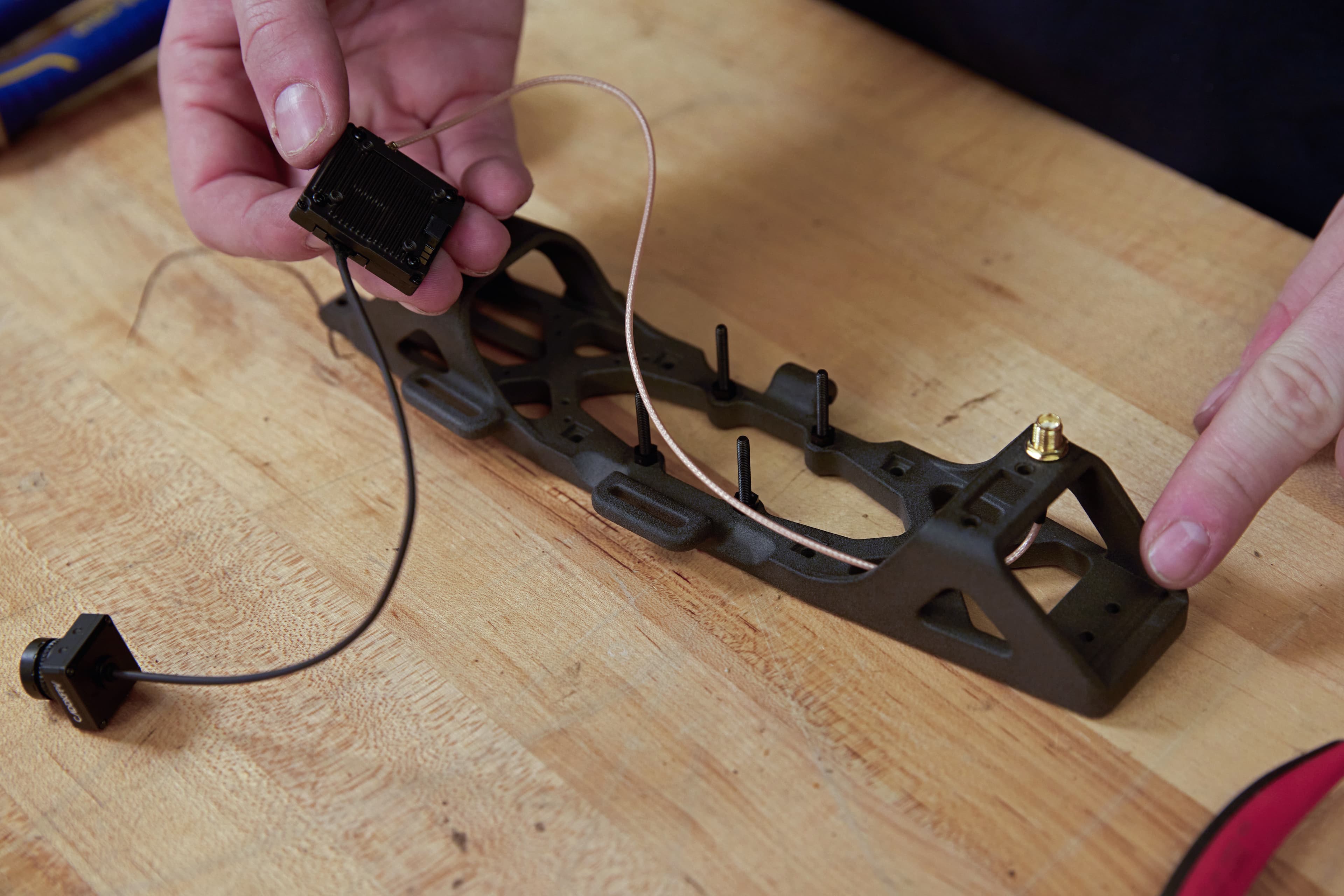

Paso 3: Instala el VTX

Coloca una tuerca de latón alrededor del conector SMA y apriétala para montar el conector de la antena en el chasis. Antes de colocar el videotransmisor (VTX) en el chasis, empuja los tornillos a través del fondo de la placa de montaje para que los agujeros encajen con el patrón de montaje. Coloca separadores en los tornillos y asegura el VTX a la placa de montaje. Los tornillos estarán ligeramente flojos hasta que puedas asegurar una alineación correcta, que es cuando podrás apretarlos del todo.

El lugar donde se coloca tradicionalmente la antena del videotransmisor (VTX) es en la parte posterior del dron, cerca de elementos que o son susceptibles a interferencias de radio o que podrían causarlas con facilidad. La impresión 3D nos permite personalizar esta pieza para poder colocar el VTX lejos de estos riesgos, pero eso significa que tenemos que asegurar una longitud de cable correcta tanto para la cámara como para la antena, para compensar el aumento de la distancia que hay entre todos los componentes.

Paso 4: Monta la cámara

Coloca tu montura de cámara FPV impresa con el TPU 90A Powder en la placa de montaje y asegura tu cámara con tornillos pequeños. El TPU 90A Powder es elastomérico y se comporta como la goma, así que es excelente para amortiguadores de vibraciones como esta montura de cámara.

Paso 5: Monta los motores

Fijar el motor de forma segura es esencial. Vuelve a poner Loctite en las puntas de tus tornillos y usa una arandela para distribuir la fuerza del tornillo al atravesar el material de nylon. Mantén los tornillos ligeramente flojos, asegúrate de que estén bien alineados cuando los cuatro estén dentro y apriétalos del todo. Añade al eje del motor la tuerca de seguridad de nylon incluida con el motor, que utilizarás más adelante.

Paso 6: Gestión del cableado

Es una buena práctica organizar el montaje con bridas, cinta aislante o canalizadores de cables para asegurar los cables de los motores a los brazos del dron, cerciorándote de que no queden flojos. Esto ayuda a evitar errores en el proceso de montaje y reduce el riesgo de que una hélice se enganche en un cable suelto.

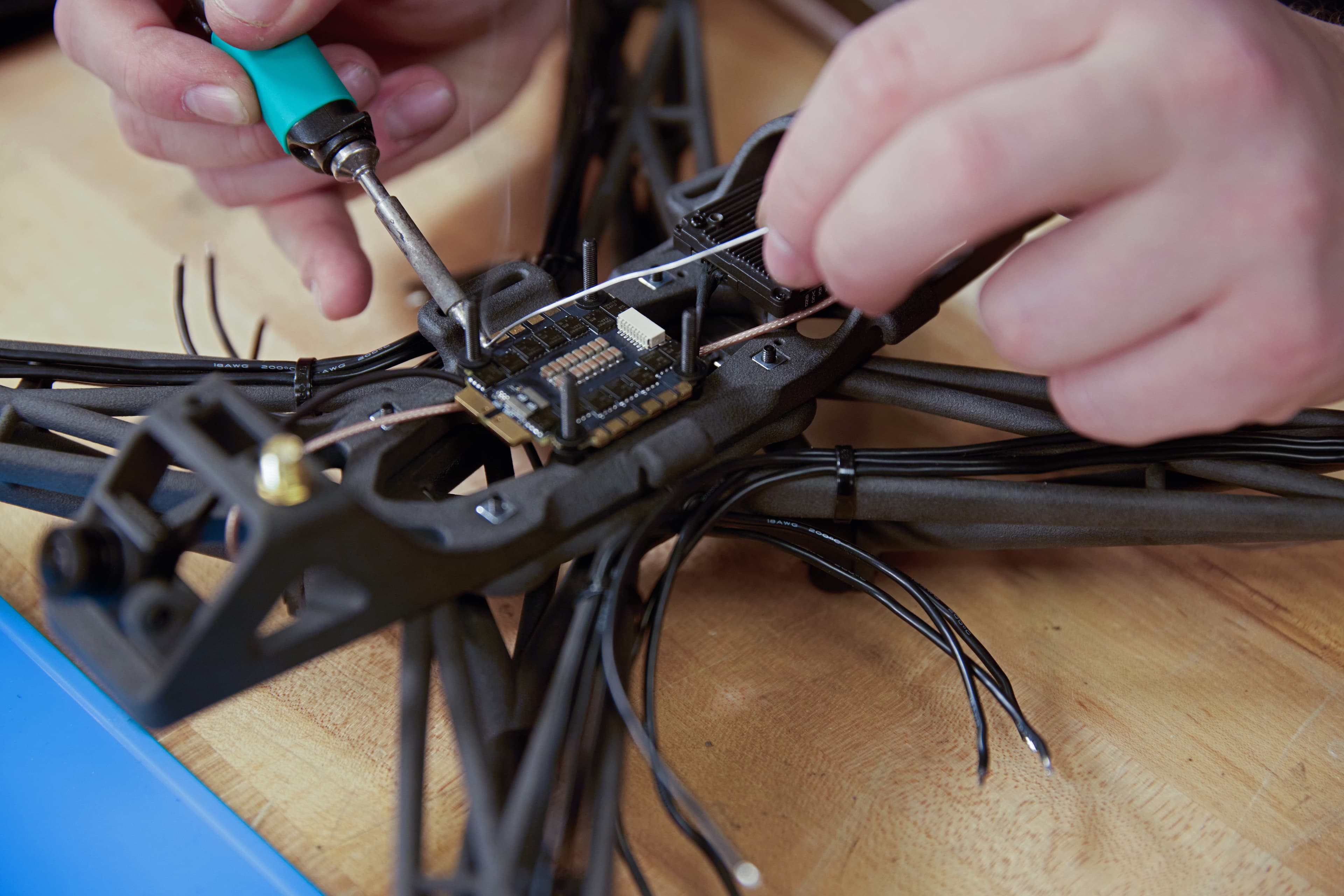

Paso 7: Instalación del controlador electrónico de velocidad (ESC)

Monta el controlador de velocidad con los conectores principales de alimentación hacia la parte frontal del dron.

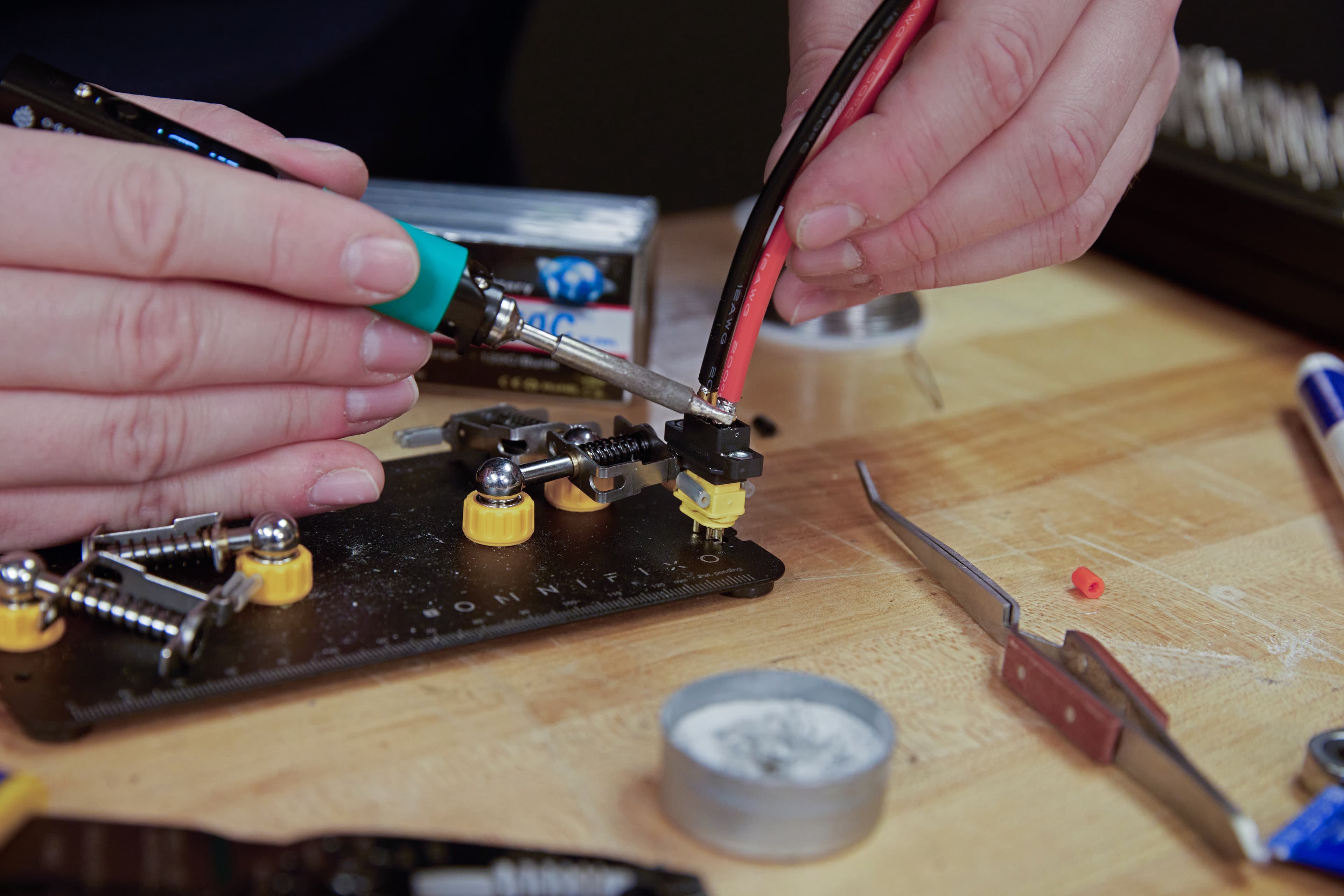

Este dron se diseñó para ser reparable sobre el terreno, por lo que su batería puede servir como fuente de alimentación para un soldador portátil. Antes de soldar, aplica fundente a los conectores para que la unión soldada sea de calidad. Soldaremos a unos 380 °C, con una punta de cincel. Corta el cable hasta la longitud deseada y enróllalo en torno a los tornillos para que esté mejor organizado. Añade soldadura al conector deseado y aplica los cables estañados del motor al conector. Aplica siempre calor al conector antes de añadir la soldadura.

Tras soldar los cables de los motores, prepara el cable que conecta el controlador de velocidad al controlador de vuelo. Asegúrate de que el conector fija bien los pines correctos del controlador de vuelo al controlador de velocidad. Una vez validado el cable, enchúfalo al conector del controlador de velocidad.

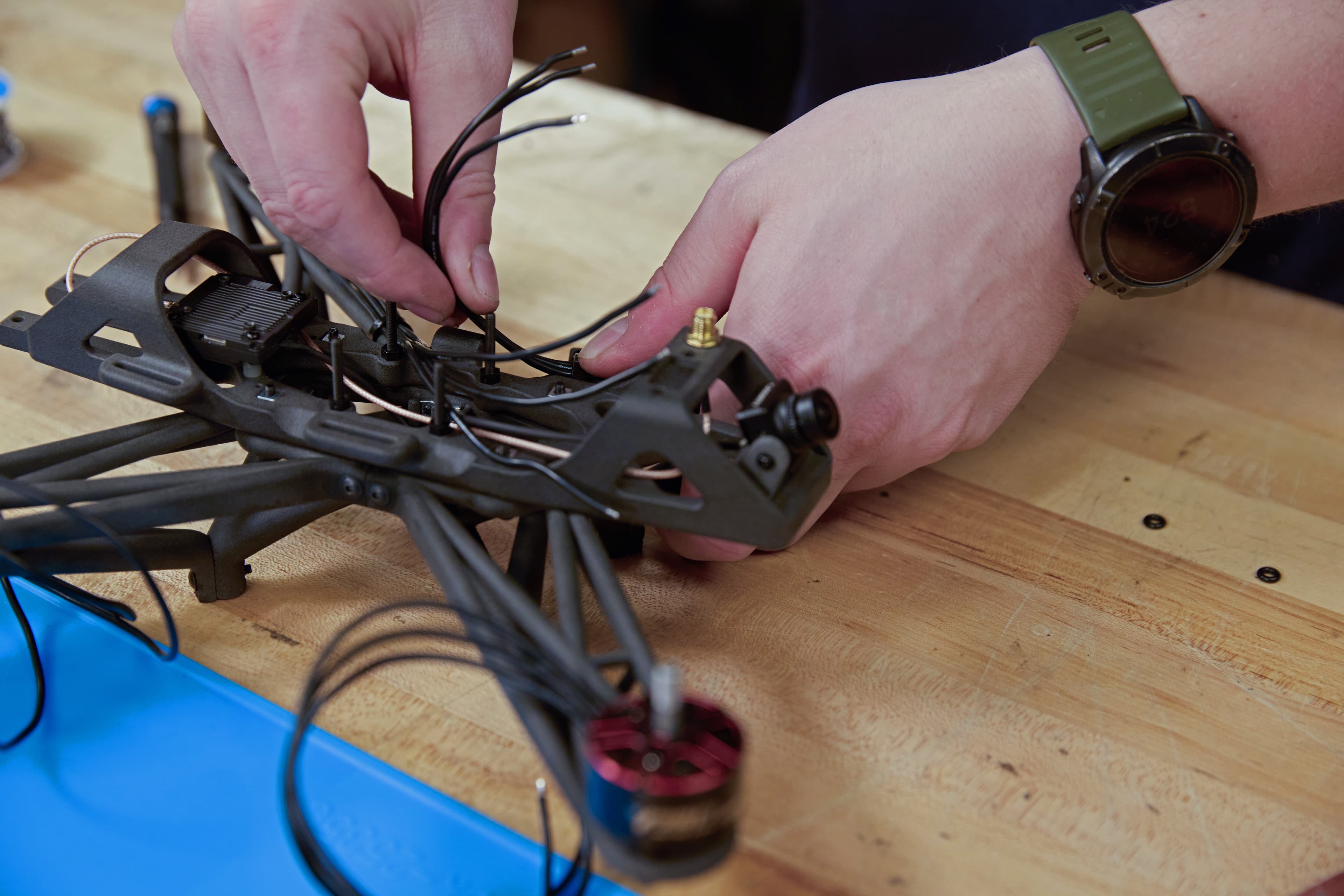

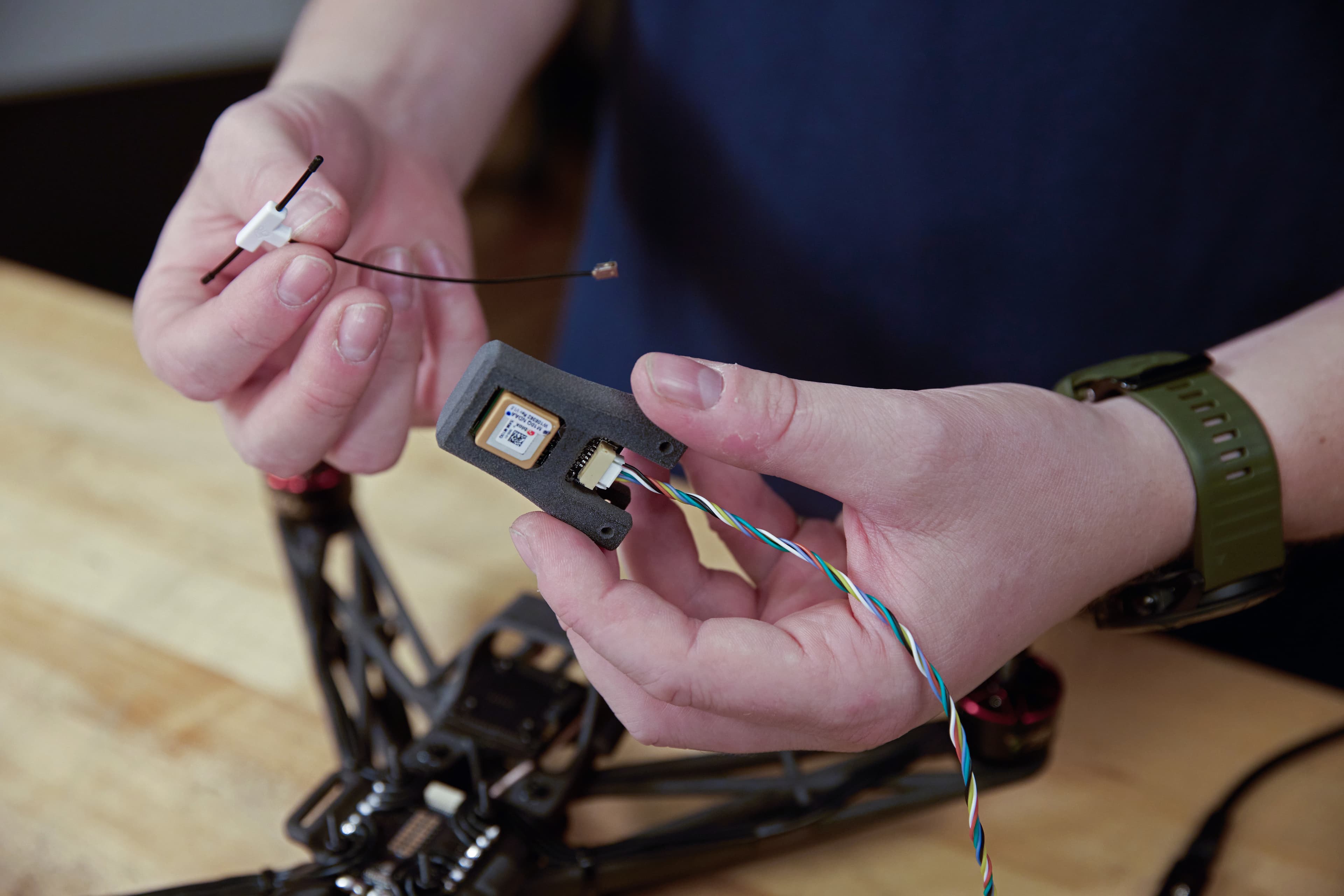

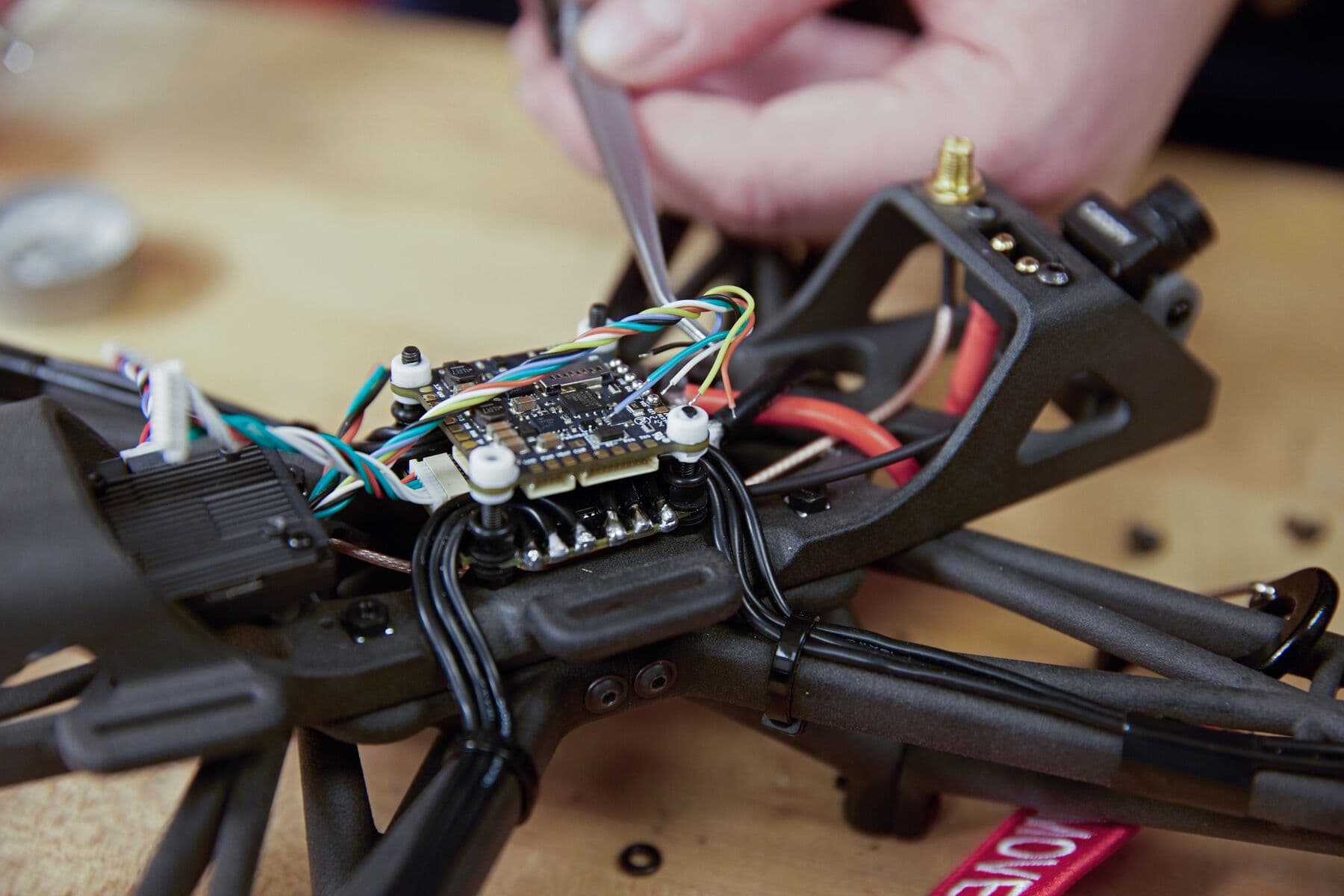

Paso 8: GPS

Monta el módulo GPS en la montura de TPU antes de conectar el cable que proporcionamos. Utiliza una herramienta pequeña para limpiar parte del polvo sobrante.

Empuja el extremo del conector UFL de la antena del receptor de control remoto a través del agujero de la parte inferior de la montura de TPU, para lo que necesitarás utilizar una herramienta pequeña.

Con unos alicates de corte, un cúter o un cuchillo, corta uno de los agujeros para la antena en la parte posterior de la montura del GPS de TPU para poder realizar el montaje de la antena de control remoto sin doblar ni romper la misma. Hemos hecho que este diseño pueda ajustarse a varios tamaños de antenas de control remoto.

Retuerce el cable del GPS para que sea más fácil hacer que atraviese el chasis. Esto también ayuda a reducir las interferencias electromagnéticas y da un aspecto más cuidado a tu dron. Introduce el cable que ahora está trenzado a través del chasis, por debajo del VTX.

Introduce el conector UFL por el agujero de la parte posterior de la placa de montaje para que termine donde estará el receptor de control remoto.

Conecta el receptor de control remoto a la antena. Ten cuidado al instalar la antena UFL para no dañar la conexión. Estamos utilizando una conexión Ghost de control remoto que incluye un conector UFL que se bloquea, lo que hace que las antenas sean más seguras.

Paso 9: Alimentación

Utilizamos un conector XT60 montado en el chasis para poder conectar y desconectar fácilmente la fuente de alimentación. Corta los cables rojo y negro de calibre 12 hasta la longitud adecuada, pela y estaña adecuadamente los extremos, añade un tubo termorretráctil para minimizar el riesgo de cortocircuitos y suelda un extremo al conector XT60: el lado plano es el positivo.

A continuación, monta el conector XT60 directamente en el chasis utilizando herramientas M3. Si es necesario, instala el conector a través de la parte inferior de la placa de montaje y vuelve a dirigir los cables de alimentación hasta el controlador de velocidad. Suelda los cables a los conectores de alimentación principales del controlador.

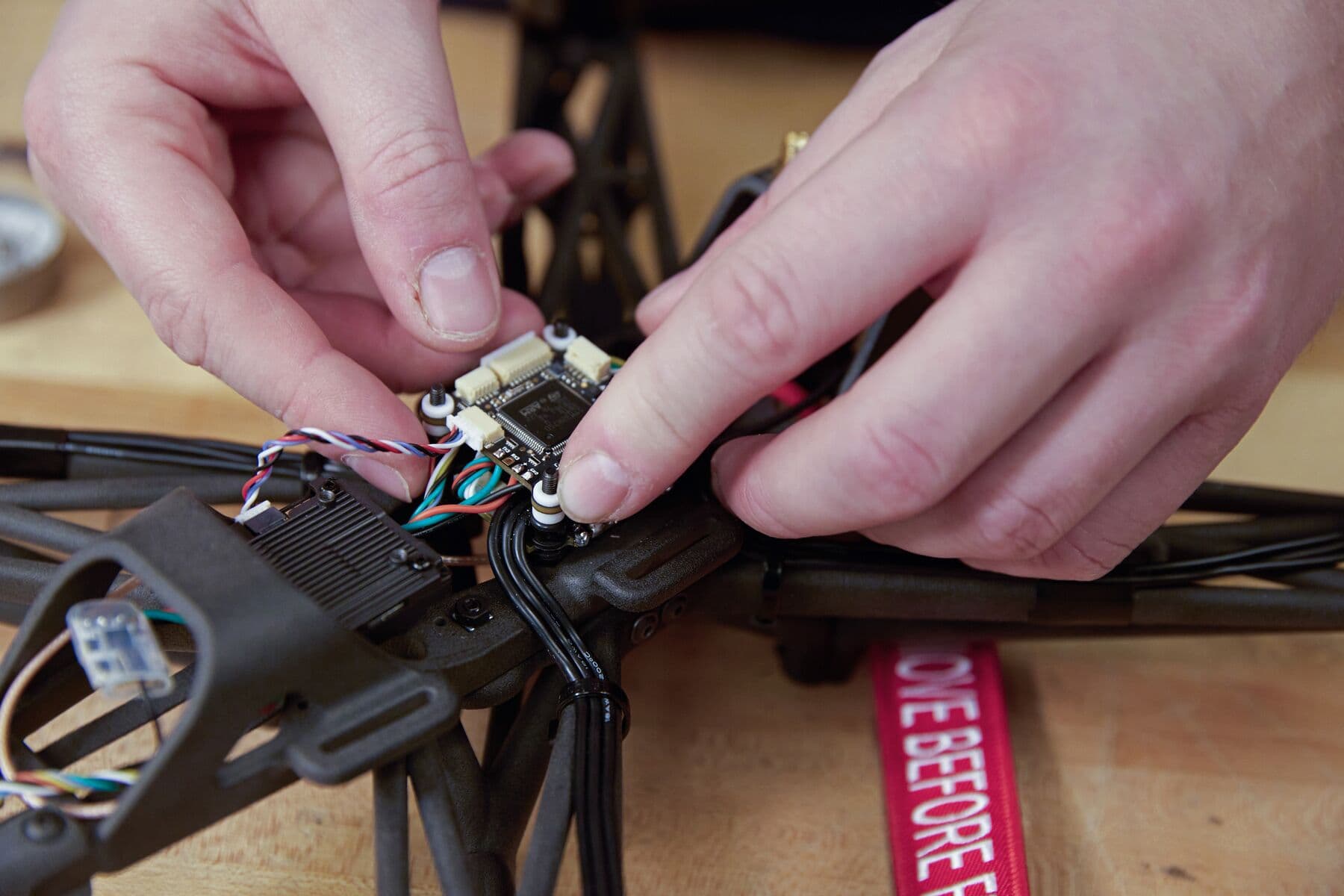

Paso 10: Controlador de vuelo

Ahora queremos empezar el proceso de montar el controlador de vuelo encima del controlador de velocidad. El controlador de velocidad debe comunicarse con el controlador de vuelo para recibir las órdenes del motor. Usa el cable que se enchufó antes al controlador de velocidad y une el otro extremo al controlador de vuelo.

Usa las fichas de datos del controlador de vuelo y el VTX para hacer un cable que los conecte adecuadamente. Conecta ese cable del VTX también.

Da la vuelta al controlador de vuelo y colócalo sobre los tornillos de montaje para que sea más fácil acceder a las almohadillas de soldadura. Prepara las almohadillas de soldadura para conectar el módulo GPS, limpiándolas y estañándolas. Además de información de localización, el módulo también tiene una brújula magnética. Esa información llega a través de un canal diferente, y necesitamos asegurarnos de conectar los cables correctos a las almohadillas adecuadas. Consulta los diagramas de pines/cableado del fabricante para realizar las conexiones correctas.

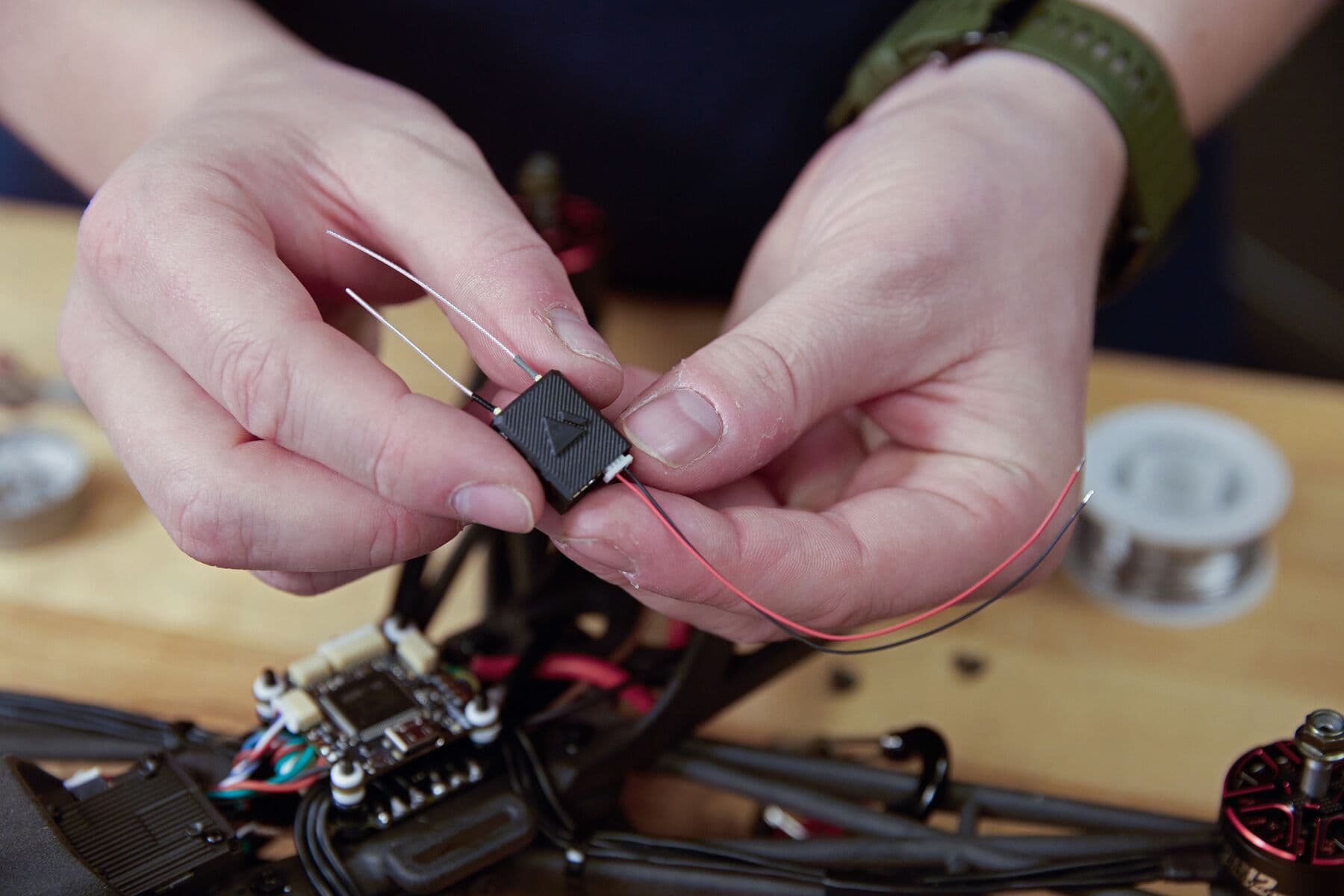

La radio que recibe todas las órdenes del piloto también debe estar soldada al controlador de vuelo. Estaña los cables y asegúrate de conectar los pines a las almohadillas correspondientes.

Para este controlador de vuelo concreto, necesitamos soldar varias almohadillas para que hagan de puente y alimenten la placa del controlador de vuelo con el voltaje bruto de la batería.

Paso 11: Pieza reglamentaria (Coloca el módulo identificador remoto)

Según los requisitos de la Administración Federal de Aviación (FAA) de EE. UU., si pilotas un dron que supera un cierto tamaño, debes poder transmitir tu información. Esto no hace falta para aparatos de vuelo recreativo de menos de 250 gramos, que es por lo que muchos drones FPV de consumo pesan 249 gramos para sortear este obstáculo legislativo. Sin embargo, independientemente de la clase del dron, es obligatorio utilizar un identificador remoto si se vuela de forma comercial. Une el módulo identificador remoto soldando los cables positivo y negativo a un par de pines de 5 V y tierra disponibles en el controlador de vuelo.

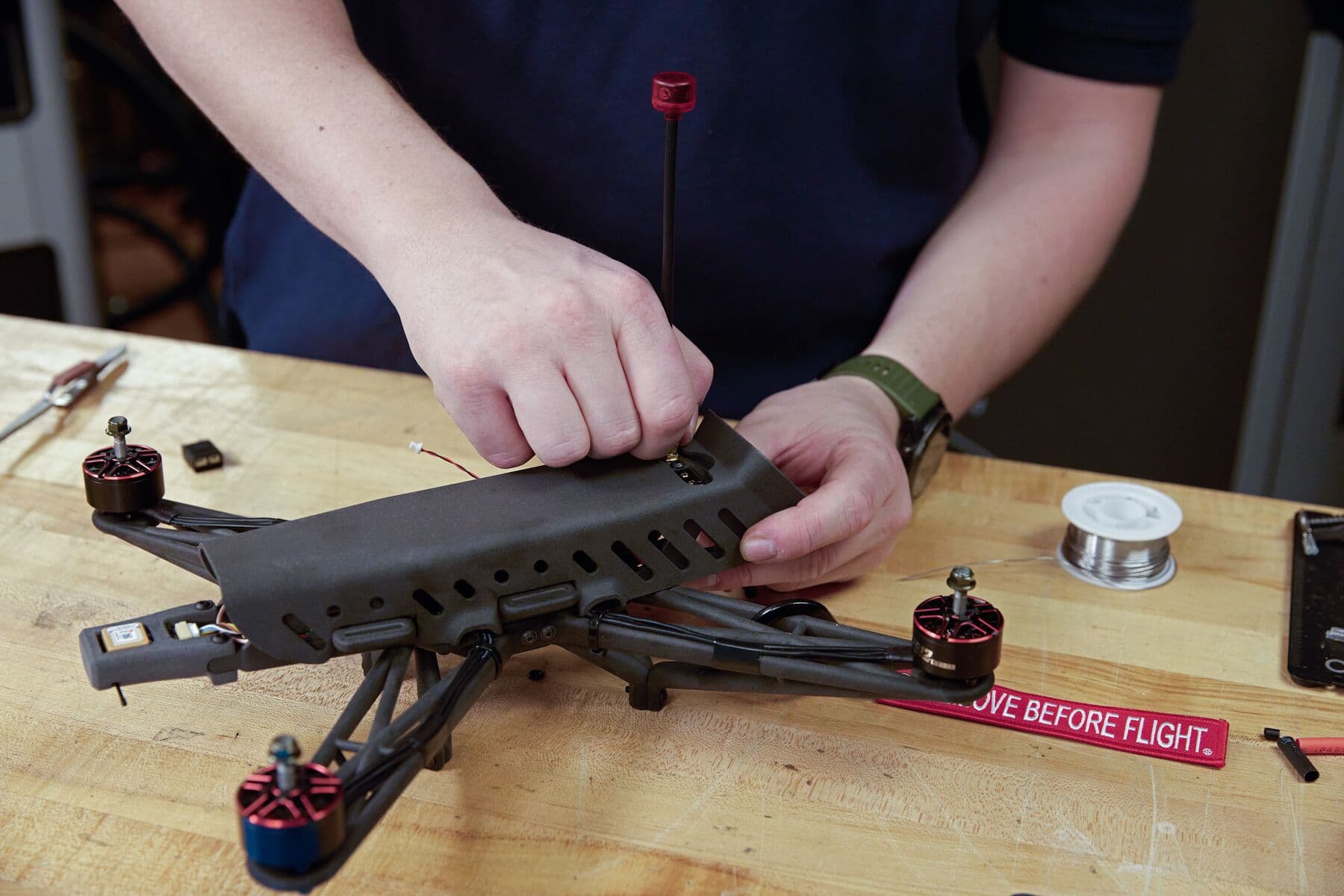

Paso 12: Coloca la cubierta

Coloca la cubierta impresa en 3D mediante SLS encima de la placa de montaje del dron. Este diseño usa ranuras para dar flujo de aire y distribuir los cables. Introduce el cable de alimentación del identificador remoto por una de estas ranuras.

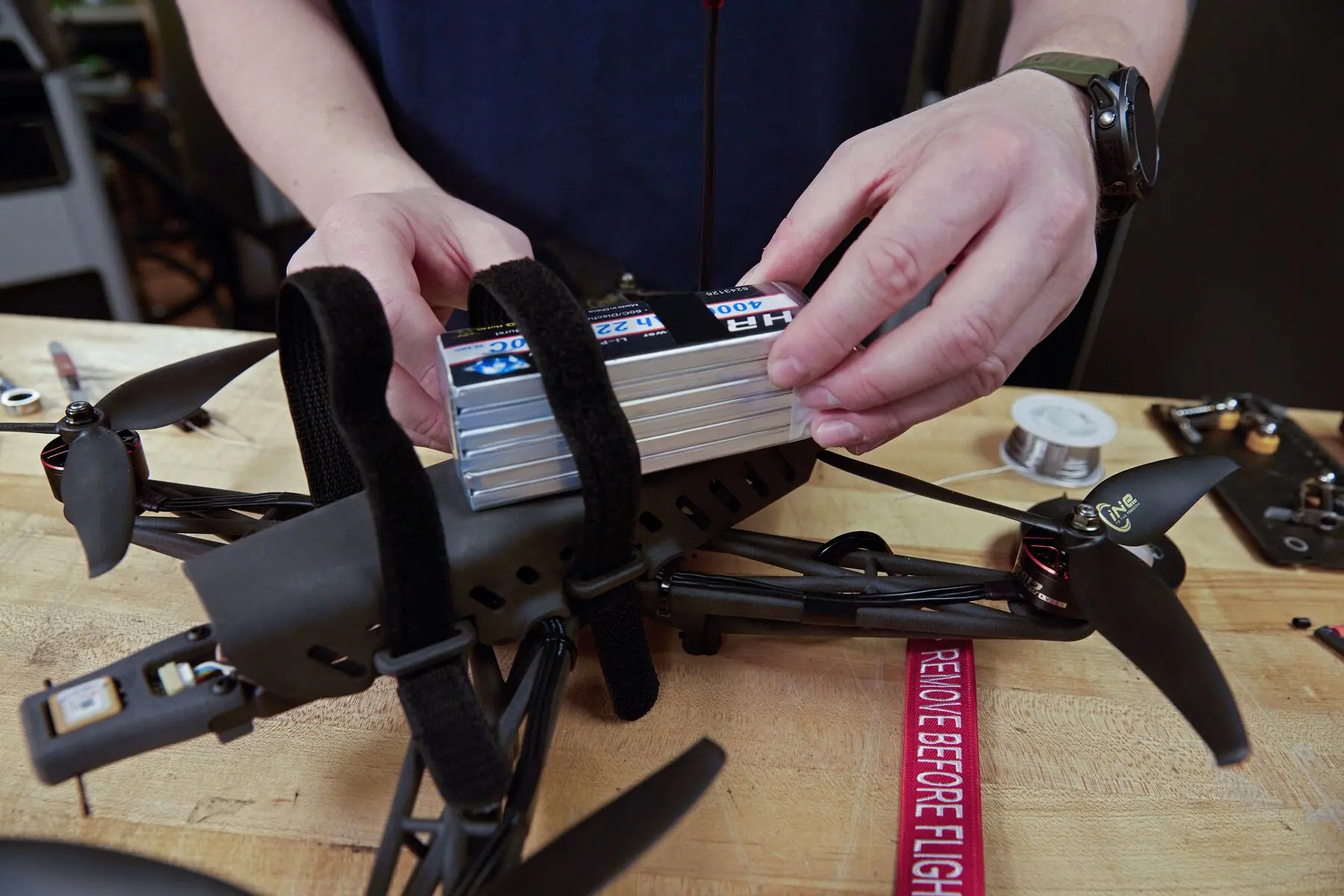

Paso 13: Los últimos detalles (antenas, batería, hélices)

Coloca las antenas: Asegúrate de que las antenas del VTX, el control remoto y la radio de telemetría (si se utiliza una) están colocadas.

Coloca la batería: Asegura la batería con cintas de velcro y usa cinta adhesiva para mantener el cable de equilibrio de la batería apartado y que no se enganche en ninguna de las hélices.

Coloca las hélices: Coloca las hélices en los motores, fíjalas con tuercas de seguridad de nylon y aprieta las tuercas con una llave.

Paso 14: Vuela

El uso de los drones está regulado en muchos países. Por ejemplo, en Estados Unidos, si alguien quiere pilotar un dron con fines recreativos, debe superar la Prueba de Seguridad para Sistemas Aéreos No Tripulados Recreativas (TRUST) antes de volar y llevar consigo durante el pilotaje una certificación de haberla superado. Si piensas volar allí con fines comerciales, necesitarás la certificación de la Parte 107 de la FAA.

Por eso, cuando se va a usar un dron en EE. UU., conviene comprobar el espacio aéreo utilizando una aplicación móvil o una página web aprobada por la FAA para asegurarte de que no hay cambios de última hora en las restricciones del espacio aéreo según dónde te encuentres.

¡Las normas y los reglamentos pueden cambiar con rapidez! Por lo tanto, comprueba siempre la normativa y las condiciones que regulan el espacio aéreo en el que vayas a volar.

Conclusión: Construir drones con la impresión 3D SLS

La fabricación de drones ha experimentado un crecimiento explosivo en la última década. El aumento del interés por los drones, su demanda y la financiación dedicada a ellos ha hecho posible que se creen cientos de pequeñas empresas y que se diversifique el sector. La impresión 3D ha formado parte de ello, porque las dos tecnologías están casi indisolublemente unidas. Las impresoras 3D asequibles y accesibles, como la serie Fuse de Formlabs, hacen posible una fabricación independiente, sobre todo cuando se trabaja con una tecnología dinámica y rápida como la de los drones.

Poder realizar iteraciones con materiales de uso final de forma asequible y rápida da ventaja a los diseñadores, mientras que la capacidad de producir de forma asequible cientos o unos pocos miles de productos de uso final da a los fabricantes la oportunidad de llegar al mercado más rápidamente y satisfacer las demandas de sus clientes mejor que la competencia.

Si deseas más información acerca de cómo puedes empezar a trabajar con un ecosistema SLS de la serie Fuse, ponte en contacto con nuestro equipo. Si quieres saber más sobre Building Momentum y explorar cursos de formación en diseño y construcción de drones, visita su página.